O que torna a soldadura de barramentos de cobre tão crucial e ao mesmo tempo desafiante? Este artigo analisa a elevada condutividade, as propriedades térmicas e as técnicas de soldadura específicas necessárias para os barramentos de cobre na construção de energia. Desde a compreensão da fissuração térmica até ao domínio dos métodos de soldadura TIG, este artigo oferece um guia completo para obter resultados de soldadura óptimos. Conheça os meandros dos materiais de soldadura, as preparações pré-soldadura e os principais parâmetros do processo que garantem soldaduras de alta qualidade, estabelecendo um novo padrão na tecnologia de soldadura.

A soldadura de barramentos de cobre não é comum na construção de energia da nossa empresa devido aos seus elevados requisitos e dificuldade. No entanto, os barramentos de cobre, com a sua condutividade superior, foram escolhidos para os barramentos eléctricos na central eléctrica a carvão.

Após a realização de experiências de soldadura e aplicações de soldadura de produtos, a subsidiária de soldadura dominou essencialmente a tecnologia de soldadura de barramentos de cobre, estabelecendo uma base para a futura soldadura de barramentos de cobre na nossa empresa e avançando a nossa tecnologia de soldadura para um novo nível.

A ligação de barramentos de cobre em centrais eléctricas envolve principalmente dois métodos: fixação por parafusos e soldadura. O cobre tem excelente condutividade eléctrica, condutividade térmica, resistência ao calor e formabilidade. O cobre puro industrial não é inferior a 99,5% ωcu.

A condutividade térmica do cobre puro à temperatura ambiente é 8 vezes superior à do aço-carbono. Para aquecer uma peça de cobre puro até à sua temperatura de fusão, é necessária uma grande quantidade de calor.

Por conseguinte, é necessária uma fonte de calor concentrada durante a soldadura; caso contrário, o calor dissipar-se-á rapidamente. O pré-aquecimento deve ser efectuado na peça de trabalho ao soldar cobre puro.

Vários materiais de base de cobre contêm sempre uma certa quantidade de impurezas que formam um eutéctico de baixo ponto de fusão. A presença de uma película eutéctica de baixo ponto de fusão na peça de trabalho solidificada ou na zona afetada pelo calor pode causar fissuras sob tensão de soldadura.

Os poros no metal de solda de cobre são causados principalmente pelo hidrogénio. Quando o cobre puro contém uma certa quantidade de oxigénio ou quando o gás CO é dissolvido no cobre puro, os poros também podem ser causados pelo vapor de água e pela reação do CO com o O para gerar gás CO2.

Geralmente, os poros estão distribuídos no centro da soldadura e perto da linha de fusão.

Durante a soldadura, o cobre sofre inevitavelmente oxidação e queima até certo ponto, resultando em vários defeitos de soldadura. Isto pode potencialmente levar a uma diminuição da força, plasticidade, resistência à corrosão e condutividade eléctrica do junta soldada.

Na fusão de cobre processo de soldaduraO tamanho do grão na soldadura e na zona afetada pelo calor aumenta significativamente, afectando as propriedades mecânicas da junta até um certo grau.

Para melhorar o desempenho da junta, é crucial não só minimizar os efeitos térmicos, mas também controlar o teor de impurezas da solda e modificar o metal de solda através de ligas.

Embora a soldadura a gás e a soldadura manual com gás inerte de tungsténio (TIG) sejam normalmente utilizadas para o cobre, as práticas de fabrico avançadas dão prioridade à soldadura TIG para uma qualidade e precisão superiores no fabrico de cobre.

A soldadura TIG manual, também conhecida como soldadura por arco de tungsténio gasoso (GTAW), oferece vantagens distintas para a união de cobre:

Para cobre de espessura média (tipicamente 3-12mm), a soldadura TIG é particularmente vantajosa devido ao seu equilíbrio entre o controlo da entrada de calor e a capacidade de penetração. Em aplicações especializadas ou para secções mais espessas, a soldadura TIG pulsada ou processos automatizados podem ser considerados para otimizar ainda mais a qualidade e a produtividade da soldadura.

Os materiais de soldadura para o cobre referem-se a fios e fluxos de soldadura. Fio de soldadura de enchimento: Ao realizar a soldadura TIG manual, é necessário adicionar manualmente o fio de soldadura de enchimento. A marca, a composição do fio de soldadura e a processabilidade da soldadura, as propriedades mecânicas da junta e a resistência à corrosão estão intimamente relacionadas.

Ao escolher o fio de soldadura de enchimento, as primeiras considerações devem ser a marca do metal de base, a espessura da chapa, estrutura do produtoe condições de construção.

Por conseguinte, quando soldadura de cobre barramentos, é selecionado um fio de soldadura de enchimento com uma composição semelhante à do metal de base. Os parâmetros técnicos do soldadura de cobre são apresentados no Quadro 1.

Quadro 1: Parâmetros técnicos do fio de soldadura de cobre

| Grau | Modelo padrão GB | Composição química primária | Fração de massa (%) | Ponto de fusão | Utilização primária |

| HS201 (Scu-2) | HSCu | Sn-1.1 | Si-0,4 | 1050 | Cobre puro Tungsténio Soldadura por arco (Utilização do Flux 301) |

| HS201(Scu-2) | Mn-0,4 | Cobre (permaneceu) |

Parâmetros técnicos do fio de soldadura de cobre

Soldadura: Durante soldadura por arco de árgonA superfície do metal de piscina fundido tende a oxidar-se, formando óxido cuproso (Cu2O). A sua presença conduz frequentemente a defeitos como porosidade da soldadurafissuras e inclusões de escória. Os parâmetros técnicos da solda são apresentados no quadro 2.

A preparação de pré-soldadura refere-se principalmente à limpeza da peça de trabalho e dos materiais de soldadura, e à conceção e processamento da ranhura antes da soldadura.

É crucial limpar a superfície do fio de soldadura e ambos os lados da ranhura da placa de cobre num raio de 30 mm para remover gordura, humidade, óxidos e outras impurezas. O processamento da ranhura é efectuado com um cinzel de ar ou uma máquina de biselar.

O cobre ranhura de soldadura Os tipos de processamento são apresentados no Quadro 3.

Quadro 2: Parâmetros técnicos para Fluxo de soldadura

| Grau | Componentes primários (por fração de massa) % | Ponto de fusão(℃) | Âmbito de aplicação | |||||

| Na2B407 | H3B03 | NaF | NaCl | KCI | Outros | |||

| CJ301 | 16.5-18.5 | 76-79 | – | – | – | AIP04 4-5.5 | 650 | Cobre Soldadura a gás |

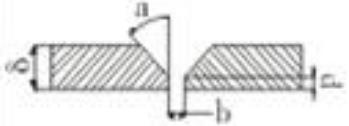

Quadro 3: Tipos de soldadura Processamento de ranhuras para cobre

| Nome do material | Espessura da placa (mm) | Diagrama | Tipo de bisel | Tipo de junta | Dimensões da estrutura da junta | ||

| a | b (mm) | P (mm) | |||||

| Cobre puro | ≤3 | Forma em I | Junta de topo | – | 1-2 | ||

| ≥4 |  | Em forma de V | Junta de topo | 30°-35° | b | 1-2 | |

| ≤12 |  | Forma de V simples | Junta em T | 50°~60° | 2-3 | 1-2 | |

Nota: "b" pode ser definido de acordo com a folga da junta no local e os requisitos do processo.

Tabela 4: Parâmetros do processo de soldadura do cobre

| Espessura da placa (mm) | Diâmetro do elétrodo de tungsténio (mm) | Diâmetro do fio de soldadura (mm) | Corrente de soldadura (A) | Fluxo de gás cloro (L/min) | Temperatura de pré-aquecimento (°C) |

| 1-4 | 2.0 | 2.0 | 140-220 | 15-16 | 200-300 |

| 5-12 | 2.5 | 2.0 | 240-260 | 16-18 | 600-650 |

5.1 O ambiente de soldadura dos barramentos de cobre deve manter uma temperatura ambiente superior a 5°C para garantir uma qualidade de soldadura óptima e evitar problemas relacionados com a humidade;

5.2 O árgon de alta pureza (99,99% ou superior) é utilizado como gás de proteção para proteger a poça de fusão da contaminação atmosférica;

5.3 O fio de cobre puro HS201 é o material de enchimento de soldadura recomendado para barramentos de cobre. O fluxo CJ301 deve ser bem misturado com etanol anidro para obter uma consistência pastosa. Esta mistura de fluxo é então aplicada nas superfícies biseladas da soldadura antes da soldadura para melhorar a humidade e reduzir a oxidação;

5.4 O pré-aquecimento do fio de soldadura e o seu revestimento com fluxo CJ301 aumentam a desoxidação e melhoram a qualidade da soldadura;

5.5 A soldadura manual por arco de tungsténio (GTAW) utilizando elétrodo de corrente contínua positiva (DCEP) é o processo de soldadura preferido. Consultar a Tabela 4 para parâmetros de soldadura específicos optimizados para cobre puro;

5.6 A máquina de soldar deve ser bem mantida, com um controlo preciso da corrente e uma operação fácil de utilizar para garantir uma qualidade de soldadura consistente;

5.7 O pré-aquecimento dos barramentos de cobre pode ser efectuado através de aquecimento por resistência eléctrica ou por chama controlada, dependendo a escolha da disponibilidade do equipamento e da geometria da peça;

5.8 Para um pré-aquecimento ótimo:

- Espessura δ < 4mm: Um pré-aquecimento moderado é suficiente

- Espessura δ ≥ 4mm: Pré-aquecer a 600-650°C para melhorar a soldabilidade e reduzir os gradientes térmicos

5.9 Minimizar a soldadura em condições de restrição para evitar a distorção e a fissuração. Controlar rigorosamente a temperatura de interpasse, utilizando técnicas de pequenas oscilações e baixa entrada de calor para gerir as tensões térmicas;

5.10 Executar soldaduras de aderência com um comprimento mínimo de 10 mm. Distribuir pelo menos três pontos de soldadura uniformemente ao longo da junta para manter o alinhamento correto;

5.11 Para peças de trabalho com espessura δ > 4 mm, utilizar uma técnica de soldadura de várias camadas e vários passes para garantir uma fusão adequada e minimizar a distorção;

5.12 Remover imediatamente qualquer oxidação a alta temperatura (pontos negros) da zona de soldadura. Efetuar uma limpeza completa entre passes utilizando uma escova de arame de aço inoxidável específica para manter a pureza da soldadura;

5.13 Efetuar um controlo de qualidade exaustivo das soldaduras por pontos antes de proceder à soldadura completa. Assegurar a ausência de defeitos, tais como fissuras, falta de fusão ou porosidade;

5.14 Implementar um controlo de qualidade rigoroso durante o processo:

- Após a soldadura por pontos

- Entre camadas de soldadura

- Após a conclusão da soldadura

Cumprir rigorosamente os requisitos das especificações do procedimento de soldadura (WPS) para garantir uma qualidade de soldadura consistente e a integridade estrutural.