Porque é que os tubos de aço inoxidável, famosos pela sua durabilidade, por vezes falham em condições corrosivas? Este artigo mergulha nas causas fundamentais da fissuração por corrosão em tubos de aço inoxidável, centrando-se em factores como a composição química e as condições ambientais. Os leitores ficarão a conhecer os mecanismos subjacentes a estas falhas e descobrirão medidas preventivas eficazes para garantir a longevidade dos sistemas de tubagem em aço inoxidável.

Graças à sua excelente resistência à corrosão, o aço inoxidável 304 encontra uma aplicação extensiva em equipamentos e peças que exigem boas propriedades abrangentes, como a formabilidade e a resistência à corrosão. É amplamente utilizado em várias indústrias, incluindo equipamento químico, recipientes sob pressão, entre outros.

Leitura relacionada: Graus de aço inoxidável

O tubo de ácido sulfúrico numa fábrica de fertilizantes liga a saída (0,82 MPa) da bomba de ácido sulfúrico ao reator.

A bomba tem um caudal de 14 m3/h, uma altura manométrica de 63 m, uma concentração de ácido sulfúrico de 93,5% e funciona à temperatura normal.

A tubagem foi substituída em 2016, mas após dois anos de utilização, verificou-se uma fuga de líquido na soldadura do tubo de descarga na entrada e na saída da bomba, bem como na flange de pescoço alto na interface do manómetro.

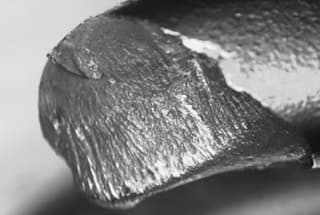

Após a limpeza e o teste de penetração da parede do tubo, foram detectadas fissuras (ver Fig. 1).

Com base nos dados originais, o tubo de aço é feito de aço inoxidável 304, tem um diâmetro de DN50 e uma espessura de parede de 3,5 mm.

Após a soldadura, foi efectuado o ensaio de penetração e o resultado foi satisfatório.

Ao cortar e recolher amostras do tubo de aço, descobriu-se que a infiltração está localizada na área de soldadura onde foram encontradas fissuras.

Fig. 1 Posição de fissuração e morfologia do tubo de ácido sulfúrico

Para identificar a causa da fissuração por corrosão e evitar o risco de recorrência, este artigo tem como objetivo analisar a composição química, o microscópio metalográfico e o microscópio eletrónico de varrimento do tubo de aço inoxidável avariado. Ao fazê-lo, podemos determinar a causa principal da falha e sugerir medidas preventivas eficazes.

O espetrómetro de leitura direta ARL-4460 é utilizado para detetar a composição química do metal de base e da soldadura do tubo de aço inoxidável, com o objetivo de determinar se cumprem os requisitos da norma.

Cortar uma amostra do ponto de penetração do líquido, como indicado na Figura 1c. A amostra deve incluir o metal de base, a soldadura e a zona afetada pelo calor. Em seguida, efectue a pré-trituração, a trituração grosseira, a trituração fina e o polimento da amostra.

Em seguida, utilizar um microscópio metalográfico OLYMPUS-GX51 para observar qualquer não metálico inclusões presentes na amostra. Em seguida, gravar a amostra com uma solução aquosa de cloreto férrico e ácido clorídrico. Finalmente, observar a estrutura da amostra ao microscópio metalográfico, como se mostra na Figura 2.

Fig. 2 amostra metalográfica

Utilizando um alicate hidráulico, rasgar a amostra ao longo da fenda e, em seguida, analisar e observar a superfície da fenda utilizando o microscópio eletrónico de varrimento por emissão de campo térmico Hitachi S-3400. Em seguida, realizar a análise do espetro de energia com um espetrómetro de energia EDAX.

A Tabela 1 apresenta a composição química do metal de base e da soldadura de um tubo de aço inoxidável.

Como se pode ver no Quadro 1, a composição química do tubo de aço inoxidável adquirido pela empresa é inferior à norma, tanto para o metal de base como para o metal de soldadura. No entanto, o conteúdo de outros elementos cumpre os requisitos da norma.

O crómio (Cr) é o principal elemento resistente à corrosão no aço inoxidável. Quando o teor de Cr é baixo, a resistência à corrosão do aço inoxidável diminui.

Quadro 1 Composição química do aço inoxidável Materiais para tubos (Fração de massa (%)

| Elemento | C | Si | Mn | P | S | Cr | Ni |

| GB/T4237-2015 | ≤0.07 | ≤0.75 | ≤2.00 | ≤0.045 | ≤0.030 | 17.50~19.50 | 8.0~10.5 |

| Metal de base | 0.07 | 0.39 | 0.99 | 0.033 | 0.011 | 17.36 | 10.14 |

| Cordão de soldadura | 0.07 | 0.40 | 1.00 | 0.030 | 0.013 | 16.85 | 10.03 |

Inicialmente, o espécime foi submetido a polimento mecânicoe a distribuição das inclusões não metálicas foi observada ao microscópio sem ataque.

Após observação, verificou-se que existiam poucas inclusões não metálicas, mas estavam presentes inclusões únicas de grandes dimensões, classificadas como Ds2 (ver Fig. 3a).

A presença de inclusões não metálicas pode perturbar a continuidade da matriz, diminuir as suas propriedades mecânicas e aumentar a sua suscetibilidade a fracturas.

As inclusões não metálicas podem também reduzir a espessura da película passiva (película de óxido) formada na superfície do substrato de aço inoxidável, levando primeiro à corrosão da junção entre as inclusões e o substrato. Subsequentemente, a corrosão local na interface pode estender-se ao substrato, resultando em corrosão por pite.

Além disso, a presença de inclusões não metálicas pode promover a fragilização dos limites de grão e corrosão intergranularreduzindo assim a resistência à corrosão do material.

Fig. 3 Microestrutura da fratura do provete após corrosão

A amostra polida foi submetida a um ataque químico e a sua estrutura foi observada utilizando um microscópio metalográfico.

A Fig. 3b mostra a micrografia do metal de base da amostra. A estrutura é monofásica austenite (com gémeos), sem anomalias nos limites de grão. O tamanho médio do grão do metal é de grau 7.

A Fig. 3c mostra a microestrutura do zona de fusão (soldadura à esquerda, zona afetada pelo calor à direita). Esta zona apresenta uma estrutura normal, uma boa fusão e não apresenta fissuras, poros ou outros defeitos de soldadura.

A microestrutura metalográfica é observada perto da fenda (zona afetada pelo calor da soldadura), como mostra a Fig. 3d. As microfissuras distribuídas ao longo do limite de grão são claramente visíveis, com carboneto de rede de grão Cr, formando uma zona pobre em crómio, como mostra a Fig. 4.

Um teor de crómio (fração mássica) superior a 12% produz um efeito de passivação evidente, melhorando significativamente a resistência à corrosão do aço inoxidável. Um teor de crómio inferior a 12% destrói o estado de passivação, provocando uma queda de potencial, e o estado de passivação permanece no cristal, formando uma micro-célula galvânica com um pequeno ânodo (área pobre em crómio na zona limite do grão) e um grande cátodo (matriz). Isto acelera a corrosão do contorno de grão.

A temperatura de precipitação do Cr23C6 carboneto é 450-850 ℃, que é a faixa de temperatura de sensibilização da corrosão intergranular do aço inoxidável, também conhecida como a faixa de temperatura perigosa.

As características morfológicas acima mostram que há sensibilização nesta área após a soldadura, levando à corrosão intergranular na zona afetada pelo calor da soldadura e reduzindo a resistência à corrosão intergranular da zona afetada pelo calor do aço inoxidável. Esta é uma das razões para a fissuração do tubo de aço inoxidável.

Colocar a amostra de fratura processada no microscópio eletrónico de varrimento para realizar a observação e análise microscópica utilizando imagens de electrões secundários.

Como se pode ver na Figura 4, é evidente que a fratura é irregular com numerosos produtos de corrosão e fissuras distribuídas num padrão dendrítico.

As fissuras apresentam características secundárias e penetraram na matriz do material, o que indica que a causa da falha no tubo de aço inoxidável 304 foi a fissuração por corrosão sob tensão.

O aço inoxidável tem baixa condutividade térmica, e a soldadura gera tensão residual devido a temperaturas elevadas.

As microfissuras de corrosão no tubo de aço inoxidável aceleram-se sob tensão residual, conduzindo à fissuração por corrosão sob tensão.

Fig. 4 Observação SEM da morfologia da fratura

O espetrómetro de energia foi utilizado para analisar os produtos de corrosão na superfície de fratura do tubo de aço inoxidável. A Fig. 5 apresenta os resultados da análise do espetro de energia.

A partir do espetro do pico de difração, é evidente que o teor de cloro é excecionalmente elevado, indicando que o tubo de aço inoxidável está exposto a um ambiente de corrosão contendo cloro.

Os tubos de aço rachados da fábrica de fertilizantes são armazenados num local ao ar livre.

O local da fábrica está situado na zona costeira, a apenas 1,1 km da costa, o que constitui um ambiente atmosférico marinho típico.

Durante os períodos de temperatura e humidade elevadas, a água do mar evapora-se em grandes quantidades, produzindo um nevoeiro salino que resulta numa elevada concentração de iões cloreto no ar.

A água que contém iões de cloreto é adsorvida na parede exterior do tubo de aço inoxidável, formando um meio corrosivo que corrói continuamente o tubo de aço inoxidável.

O aço inoxidável austenítico forma naturalmente uma película de passivação densa (película de óxido) na sua superfície num ambiente atmosférico normal.

Esta película de passivação isola a atmosfera do contacto direto com a superfície do aço inoxidável, proporcionando uma excelente resistência à corrosão e proteção.

Mesmo que a película passiva seja danificada, pode ser regenerada e reparada em tempo útil.

No entanto, os iões de cloreto destroem facilmente a película de passivação do aço inoxidável austenítico, levando à formação de pites ou buracos na superfície e acelerando a corrosão do aço inoxidável.

A fissuração por corrosão dos tubos de aço inoxidável, neste caso, não pode ser atribuída a um único fator. Pelo contrário, é causada pela ação conjunta de vários factores.

(1) As inclusões não metálicas podem danificar a integridade da película passiva na superfície do metal, reduzindo a resistência à corrosão do aço inoxidável. Por conseguinte, é importante controlar rigorosamente as inclusões não metálicas abaixo do nível 1.5.

(2) O baixo teor de Cr no metal de base e no metal de solda reduz a compactação da película passiva de crómio na superfície do aço inoxidável. Para melhorar a qualidade dos tubos de aço e dos materiais de soldadura, os componentes recebidos devem ser rigorosamente testados para garantir que a soldadura composição metálica não é mais fraco do que o metal de base.

Durante o processo de soldadura, os parâmetros de soldadura devem ser rigorosamente controlados e a entrada de calor de soldadura deve ser tão pequena quanto possível para evitar a sensibilização, que pode causar a precipitação de Cr ao longo do limite do grão e gerar Cr23C6, conduzindo à corrosão intergranular do aço inoxidável.

(3) A fábrica de fertilizantes químicos está localizada num ambiente atmosférico marinho, onde o elevado teor de iões cloreto no ar, a temperatura adequada e a humidade aceleram a corrosão. Isto faz com que a película de óxido na superfície do aço inoxidável seja facilmente danificada, resultando em corrosão eletroquímica.

As microfissuras de corrosão expandem-se rapidamente sob o efeito da tensão residual, levando à fissuração por corrosão sob tensão.

Por conseguinte, é necessário controlar rigorosamente o ambiente atmosférico do local e isolar o ambiente de nevoeiro salino (por exemplo, pintando ou adicionando uma camada protetora) para evitar danos provocados pelos iões cloreto.