Alguma vez se interrogou sobre como escolher a melhor ferramenta de corte para a sua fresadora CNC? Este artigo analisa as propriedades essenciais e os tipos de materiais de ferramentas de corte, explicando como cada escolha afecta a produtividade, a longevidade da ferramenta e a qualidade da maquinagem. No final, compreenderá os principais factores que tornam um material de ferramenta de corte adequado às suas necessidades específicas, garantindo eficiência e precisão nos seus projectos de metalurgia.

No processo de corte de metal, a parte cortante da ferramenta é diretamente responsável pelo trabalho de corte. Por conseguinte, o material da parte cortante da ferramenta é normalmente designado por material da ferramenta.

A escolha razoável do material da ferramenta é uma parte importante do processo de corte, uma vez que determina em grande medida o nível de produtividade do corte, o consumo da ferramenta e os custos de processamento, bem como a dimensão da precisão da maquinagem e a qualidade da superfície.

O desenvolvimento de ferramenta de corte é também promovida e influenciada pelo desenvolvimento dos materiais das peças de trabalho.

Hoje, vou partilhar consigo os princípios básicos dos materiais das ferramentas de corte, bem como os métodos para os selecionar.

Durante o processo de corte, as ferramentas de corte são sujeitas a condições extremas, incluindo pressões de corte elevadas, fricção severa e forças de impacto significativas. Estes factores resultam em temperaturas de corte elevadas na interface ferramenta-peça.

Operando num ambiente tão agressivo caracterizado por altas temperaturas, altas pressões e fricção intensa, as ferramentas de corte requerem materiais cuidadosamente selecionados. A utilização de materiais inadequados pode conduzir a um desgaste rápido, a uma falha prematura ou a uma rutura catastrófica da ferramenta.

Por conseguinte, os materiais das ferramentas de corte devem possuir um conjunto específico de propriedades para garantir um desempenho e uma longevidade óptimos:

A dureza é uma caraterística fundamental que os materiais das ferramentas devem possuir.

Para cortar aparas de uma peça de trabalho, a dureza da ferramenta deve ser superior à do material da peça de trabalho.

A aresta de corte das ferramentas utilizadas para cortar materiais metálicos tem geralmente uma dureza superior a 60HRC.

Para materiais de aço-carbono para ferramentas, a dureza deve ser superior a 62HRC à temperatura ambiente.

A dureza do aço rápido é de 63-70HRC, enquanto a dureza das ferramentas de metal duro é de 89-93HRC.

A resistência ao desgaste refere-se à capacidade do material da ferramenta para resistir ao desgaste.

Em geral, quanto maior for a dureza do material da ferramenta, melhor será a resistência ao desgaste.

A resistência ao desgaste depende da dureza dos pontos duros (tais como carbonetos, nitretos, etc.) na estrutura metalográfica do material da ferramenta, do número destes pontos, do tamanho das suas partículas e da sua uniformidade de distribuição, bem como da composição química, da resistência, da microestrutura e da temperatura da zona de fricção do material da ferramenta.

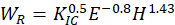

Se a qualidade do material for tida em consideração e a temperatura na zona de fricção e o desgaste químico não forem considerados, o seguinte método pode ser utilizado para expressar a resistência ao desgaste WR do material:

Onde:

Para que a ferramenta possa trabalhar sob pressão significativa, bem como suportar o impacto e a vibração que normalmente ocorrem durante o processo de corte sem lascar ou partir, o material da ferramenta deve ter resistência e dureza suficientes.

De um modo geral, quanto maior for a tenacidade do material da ferramenta, maior será a força de corte que esta pode suportar.

A resistência ao calor é o principal indicador utilizado para medir o desempenho de corte dos materiais das ferramentas.

É normalmente medida pela capacidade da ferramenta de manter uma elevada dureza, resistência ao desgaste, força e tenacidade a altas temperaturas, também conhecida como dureza térmica.

Quanto maior for a dureza a alta temperatura do material da ferramenta, melhor será a sua resistência ao calor. A ferramenta terá uma maior resistência a altas temperaturas à deformação plástica e resistência ao desgaste, bem como uma maior velocidade de corte permitida.

Para além da dureza a alta temperatura, o material da ferramenta deve também ser capaz de resistir à oxidação a altas temperaturas e possuir boas capacidades anti-ligação e anti-difusão.

Esta caraterística é conhecida como estabilidade química.

Quanto melhor for a condutividade térmica do material da ferramenta, mais facilmente o calor de corte é conduzido para fora da área de corte. Isto reduz a temperatura da parte cortante do material da ferramenta, reduzindo assim o desgaste da ferramenta.

As ferramentas de corte são frequentemente sujeitas a choques térmicos significativos quando são utilizadas de forma intermitente ou quando é aplicado fluido de corte. Como resultado, podem ocorrer fissuras no interior das ferramentas e causar fracturas.

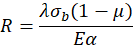

A capacidade do material da ferramenta para resistir ao choque térmico pode ser expressa pelo coeficiente de choque térmico R:

Onde:

Quanto maior for a condutividade térmica do material da ferramenta, mais facilmente o calor é transferido para fora. Isto reduz o gradiente de temperatura na superfície da ferramenta.

Um pequeno coeficiente de expansão térmica pode reduzir a deformação térmica.

Um pequeno módulo de elasticidade pode reduzir a amplitude da tensão alternada causada pela expansão térmica.

Os materiais de ferramentas com boa resistência ao choque térmico podem utilizar fluido de corte no processo de corte.

A ferramenta de corte não só deve ter um bom desempenho de corte, como também deve ser fácil de fabricar.

Este requisito exige que os materiais das ferramentas tenham melhores propriedades de processo, como o desempenho do forjamento, o desempenho do tratamento térmico, o desempenho da soldadura, o desempenho da retificação e a deformação plástica a alta temperatura.

A economia é um dos indicadores essenciais dos materiais de ferramentas.

O desenvolvimento de materiais para ferramentas deve ter em conta a situação dos recursos do país, que tem uma importância económica e estratégica significativa.

Embora algumas ferramentas sejam caras por peça, a sua longa vida útil significa que o custo atribuído a cada peça não é necessariamente elevado. Por conseguinte, o efeito económico deve ser considerado ao selecionar uma ferramenta.

Além disso, os sistemas de processamento avançados (como os sistemas de automatização do processamento de corte e os sistemas de fabrico flexíveis) exigem que o desempenho de corte da ferramenta seja estável, fiável, previsível e tenha uma elevada fiabilidade.

O quadro 1 apresenta as propriedades físicas e mecânicas de diferentes materiais para ferramentas. As propriedades físicas e mecânicas dos materiais são diferentes, e as suas utilizações também são diferentes.

Tabela 1 Propriedades físicas e mecânicas de vários materiais de ferramentas

| Tipo de material Desempenho | Aço de alta velocidade | Carboneto cimentado | Substrato de carboneto à base de TC(N) | Cerâmica | PcBN | PCD | |||

|---|---|---|---|---|---|---|---|---|---|

| Sistema K (WC-Co) | Sistema P (WC-TIC-TaC-Co) | Al2O3 | Al2O3- TiC | Si3N4 | |||||

| Densidade (g/cm3) | 8.7-8.8 | 14-15 | 10-13 | 5.4-7 | 3.90-3.98 | 4.2-4.3 | 3.2-3.6 | 3.48 | 3.52 |

| HRA | 84-85 | 91-93 | 90-92 | 91-93 | 92.5-93.5 | 93.5-94.5 | 1350-1600HV | 4500HV | >9000HV |

| Resistência à flexão /MPa | 2000-4000 | 1500-2000 | 1300-1800 | 1400-1800 | 400-750 | 700-900 | 600-900 | 500-800 | 600-1100 |

| Resistência à compressão /MPa | 2800-3800 | 3500-6000 | 3000-4000 | 3500-5500 | 3000-4000 | 2500-5000 | 7000-8000 | ||

| Resistência à fratura KIC /(MPa-m1/2) | 18-30 | 10-15 | 9-14 | 7.4-7.7 | 3.0-3.5 | 3.5-4.0 | 5-7 | 6.5-8.5 | 6.89 |

| Módulo de elasticidade /MPa | 210 | 610-640 | 480-560 | 390-440 | 400-420 | 360-390 | 280-320 | 710 | 1020 |

| Condutividade térmica (W/(m-K)) | 20-30 | 80-110 | 25-42 | 21-71 | 29 | 17 | 20-35 | 130 | 210 |

| Coeficiente de dilatação térmica /(×10-6/K) | 5-10 | 4.5-5.5 | 5.5-6.5 | 6.5-7.5 | 7 | 8 | 3.0-3.3 | 4.7 | 3.1 |

| Resistência ao calor /℃ | 600-700 | 800-900 | 900-1000 | 1000-1100 | 1200 | 1200 | 1300 | 1000-1300 | 700-800 |

| Tipo de material | Densidade relativa | Dureza HRC (HV) | Resistência à flexão/GPa | Resistência ao impacto / (MJ / m2) | Condutividade térmica / (W/m-K) | Resistência ao calor / °C | Relação aproximada da velocidade de corte | |

| Aço para ferramentas | Aço-carbono para ferramentas | 7.6~7.8 | 60 ~ 65(81.2~84) | 2.16 | ≈41. 87 | 200~250 | 0. 32 ~ 0. 4 | |

| Liga de aço para ferramentas | 7.7~7.9 | 60 ~ 65(81. 2~84) | 2.35 | ≈41. 87 | 300~ 400 | 0. 48 ~ 0. 6 | ||

| Aço para ferramentas de alta velocidade | 8.0~8.8 | 63 ~ 70(83 ~ 86. 6) | 1. 96 ~4. 41 | 0. 098 ~0. 588 | 16. 75 ~ 25. 1 | 600~ 700 | 1 ~ 1. 2 | |

| Carboneto cimentado | Tungsténio Cobalto Classe | 14. 3 ~ 15. 3 | (89~91.5) | 1. 08 ~ 2. 16 | 0. 019 ~ 0. 059 | 75. 4~87. 9 | 800 | 3. 2 ~ 4. 8 |

| Tungsténio Titânio Cobalto Classe | 9. 35 ~ 13. 2 | (89 ~92.5) | 0. 882 ~ 1. 37 | 0. 0029 ~ 0. 0068 | 20. 9 ~ 62. 8 | 900 | 4 ~ 4.8 | |

| Classe que contém carboneto de tântalo, nióbio | (~92) | ~ 1. 47 | 1000 ~ 1100 | 6~10 | ||||

| Classe de base de carboneto de titânio | 5. 56 ~ 6. 3 | (92 ~ 93. 3) | 0. 78 ~ 1. 08 | 1100 | 6~10 | |||

| Cerâmica | Cerâmica de alumina | 3.6~4. 7 | (91~95) | 0. 44 ~ 0. 686 | 0. 0049 ~0. 0117 | 4. 19 ~ 20. 93 | 1200 | 8~12 |

| Cerâmica mista de carboneto de alumina | 0. 71 ~ 0. 88 | 1100 | 6~10 | |||||

| Material super-resistente | Nitreto de Boro Cúbico | 3. 44~3. 49 | (8000 ~9000) | ≈0. 294 | 75.55 | 1300~1500 | ||

| Diamante sintético | 3. 47 ~3. 56 | -10000 | 0. 21 ~ 0. 48 | 146. 54 | 700~ 800 | ≈25 | ||

Os materiais de ferramentas mais utilizados podem ser divididos em quatro categorias:

O aço-carbono e o aço-liga para ferramentas só são adequados para algumas ferramentas manuais e ferramentas com baixas velocidades de corte devido à sua fraca resistência ao calor.

A cerâmica, o diamante e o nitreto cúbico de boro são utilizados apenas em aplicações limitadas.

Atualmente, os materiais de ferramentas mais utilizados são o aço rápido e o carboneto cimentado.

O aço rápido (HSS) é um aço para ferramentas de alta liga que contém mais elementos de liga, como o tungsténio (W), molibdénio (Mo), crómio (Cr) e vanádio (V).

Foi inventado pelo engenheiro mecânico americano Taylor e pelo engenheiro metalúrgico White em 1898.

A composição nessa altura era C 0,67%, W 18,91%, Cr 5,47%, V 0,29%, Mn 0,11% e o restante era ferro.

Ele pode suportar uma temperatura de corte de 550-600 ℃, e uma velocidade de corte de 25-30m / min pode ser usada para cortar aço em geral. Isso aumenta sua eficiência de processamento em mais de 215 vezes em comparação com a do aço para ferramentas de liga.

O aço de alta velocidade é um material de ferramenta com melhor desempenho abrangente e a mais ampla gama de aplicações, e tem boa estabilidade térmica. Ele ainda pode ser cortado em altas temperaturas de 500-600 ℃.

Em comparação com o aço para ferramentas de carbono e o aço para ferramentas de liga, a velocidade de corte é aumentada em 1-3 vezes e a durabilidade da ferramenta é aumentada em 10-40 vezes, ou mesmo mais. Como resultado, pode processar uma vasta gama de materiais, desde metais não ferrosos a ligas de alta temperatura.

O aço de alta velocidade tem uma elevada resistência e tenacidade e possui um certo grau de dureza e resistência ao desgaste. A sua resistência à flexão é 2-3 vezes superior à do carboneto cimentado geral, 5-6 vezes superior à da cerâmica, e tem uma dureza de 63-70HRC.

Por conseguinte, é adequado para várias ferramentas de corte e pode também ser utilizado para o processamento em máquinas com pouca rigidez.

Além disso, o processo de fabrico das ferramentas de aço rápido é relativamente simples. São fáceis de afiar e a aresta de corte pode ser forjada. Isto é fundamental para o fabrico de ferramentas com formas complexas. Por conseguinte, o aço rápido ocupa uma posição essencial no fabrico de ferramentas complexas, tais como brocas, machos, ferramentas de conformação, brochas e ferramentas de engrenagens.

O desempenho do aço rápido é mais estável do que o do carboneto cimentado e da cerâmica, tornando-o mais fiável para utilização em máquinas-ferramentas automáticas.

Com base nos factores acima referidos, o aço rápido continua a representar uma grande proporção dos actuais materiais para ferramentas, apesar do aparecimento contínuo de vários novos materiais para ferramentas.

No entanto, devido à escassez mundial de recursos para os principais elementos, como o W e o Co, nas ferramentas HSS, estes têm-se esgotado cada vez mais e o seu conteúdo só é suficiente para 40 a 60 anos.

A proporção de ferramentas de HSS nos materiais para ferramentas está a diminuir gradualmente, a uma taxa de 1% a 2% por ano.

Prevê-se que a proporção de aço de alta velocidade continue a diminuir no futuro.

A direção do desenvolvimento das ferramentas de corte HSS inclui os seguintes aspectos:

De acordo com as diferentes utilizações, o aço de alta velocidade pode ser dividido em:

De acordo com os diferentes métodos de processamento, aço de alta velocidade podem ser divididos em:

As propriedades mecânicas de vários aços rápidos comummente utilizados são apresentadas no Quadro 2.

Quadro 2 Propriedades físicas e mecânicas dos tipos de aço rápido normalmente utilizados

| Tipos | Notas | Dureza (HRC) | Resistência à flexão σM/GPa | Resistência ao impacto αK/(MJ-m-2) | |||||

|---|---|---|---|---|---|---|---|---|---|

| Grau YB12-77 | Código AISI americano | Código de fábrica da China relacionado | Temperatura ambiente | 500 oC | 600 oC | ||||

| Geral HHS | W18Cr4V (T1) | 63-66 | 56 | 48.5 | 2.94-3.33 | 0.176~0.314 | |||

| W6Mo5C4V2 (M2) | 63-66 | 55-56 | 47-48 | 3.43-3.92 | 0.294~0.392 | ||||

| W9Mo3Cr4V | 65-66.5 | __ | __ | 4-4.5 | 0.343-0.392 | ||||

| aço de alto desempenho | alto teor de vanádio | W12C4V4Mo (EV4) | 65~67 | __ | 51.7 | ≈3.136 | =0.245 | ||

| W6Mo5Cr4V3 (M3) | 65~67 | __ | 51.7 | ≈3.136 | ≈0.245 | ||||

| cobaltífero | W6Mo5Cr4V2Co5 (M36) | 66-68 | __ | 54 | ≈2.92 | ≈0.294 | |||

| W2Mo9Cr4VCo8 (M42) | 67~70 | 60 | 55 | 2.665~3.72 | 0.225-0.294 | ||||

| aluminífero | W6Mo5Cr4V2Al (M2A1)(501) | 67~69 | 60 | 55 | 2.84-3.82 | 0.225-0.294 | |||

| W10Mo4Cr4V3Al (5F6) | 67-69 | 60 | 54 | 3.04-~3.43 | 0.196~0.274 | ||||

| W6Mo5Cr4V5SiNbAl (B201) | 66~68 | 57.7 | 50.9 | 3.53~3.82 | 0.255-0.265 | ||||

1. Aço rápido geral

O HSS geral é o mais utilizado, representando cerca de 75% do total de HSS.

O teor de carbono do aço rápido geral é de 0,7% a 0,9%.

De acordo com os diferentes teores de tungsténio no aço, este pode ser dividido em:

A velocidade de corte das ferramentas gerais de aço rápido não é normalmente muito elevada. Normalmente não é superior a 40-60m/min ao cortar materiais de aço comuns.

O tipo de aço típico do aço de tungsténio é o aço W18.

A vantagem do aço W18 é a sua baixa tendência para sobreaquecer durante a têmpera. Como o teor de vanádio é pequeno, a trabalhabilidade da retificação é boa. Devido ao maior teor de carboneto, a resistência à deformação plástica é maior.

A desvantagem deste aço é que a distribuição do carboneto é frequentemente irregular e a sua resistência e tenacidade não são suficientemente fortes. A termoplasticidade é fraca, pelo que não é adequado para ser transformado em ferramentas de secção grande.

Devido às deficiências acima mencionadas e a outras razões, o aço W18 está a ser gradualmente menos utilizado no mercado interno e raramente é utilizado no estrangeiro.

(2) Aço de tungsténio-molibdénio

O aço de tungsténio-molibdénio é fabricado substituindo uma parte do tungsténio por molibdénio.

Se o molibdénio nos aços de tungsténio-molibdénio não for superior a 5%, o tungsténio não for inferior a 6% e cumprir [wW + (1,4~1,5)wMo] = 12%~13%, então o molibdénio pode melhorar a resistência e a tenacidade do aço sem comprometer a sua estabilidade térmica.

O aço típico para o aço de tungsténio-molibdénio é o W6Mo5Cr4V2 (referido como M2).

A vantagem deste aço é o facto de reduzir a irregularidade do número e da distribuição dos carbonetos.

Em comparação com o aço W18, a resistência à flexão do M2 é aumentada em 10%-15% e a tenacidade é aumentada em mais de 40%.

Além disso, as ferramentas de secção transversal grande também têm a mesma resistência e dureza e podem ser fabricadas em tamanhos maiores com forças de impacto maiores.

A termoplasticidade do aço de tungsténio-molibdénio é particularmente boa, e a trabalhabilidade da moagem também é excelente, o que o torna um aço rápido de uso geral utilizado em muitos países.

Os aços de tungsténio-molibdénio têm uma estabilidade térmica ligeiramente inferior à dos aços W18. Ao cortar a velocidades mais elevadas, o seu desempenho de corte é ligeiramente inferior ao do aço W18, mas não há diferença significativa entre os dois ao cortar a baixas velocidades.

A desvantagem do aço de tungsténio-molibdénio é a tendência do tratamento térmico descarbonizaçãoA oxidação é mais fácil, a gama de temperaturas de têmpera é mais estreita e o desempenho de corte a alta temperatura é ligeiramente pior do que o do W18.

Outro aço da série tungsténio-molibdénio produzido na China é o W9Mo3Cr4V1 (abreviado como W9).

A sua resistência à flexão, resistência ao impacto e estabilidade térmica são todas superiores às do M2. A sua termoplasticidade, durabilidade da ferramenta, capacidade de trabalho de retificação e tendência de descarbonetação durante o tratamento térmico são também superiores ao M2.

2. Aço rápido de alto desempenho

O aço rápido de alto desempenho é um novo tipo de aço Formado pela adição de carbono e vanádio e ligas com cobalto, alumínio e outros elementos ao aço rápido normal. Os tipos incluem o aço rápido com elevado teor de carbono, o aço rápido com elevado teor de vanádio, o aço rápido com cobalto, o aço rápido superduro, etc.

O aço rápido de alto desempenho também é conhecido como aço rápido de alta estabilidade térmica devido à sua excelente resistência ao calor. A uma alta temperatura de 630-650 ℃, ele pode manter uma alta dureza de 60HRC, tornando-o adequado para o processamento de materiais difíceis de usinar, como aço inoxidável austenítico, ligas de alta temperatura, titânio ligas e aços de ultra-alta resistência. A durabilidade das suas ferramentas é 1,5 a 3 vezes superior à do aço rápido normal.

A desvantagem deste tipo de aço é o facto de a sua resistência e tenacidade serem inferiores às do aço rápido normal e de o aço rápido com elevado teor de vanádio ter uma fraca capacidade de trabalho na retificação. As diferentes qualidades deste tipo de aço só podem obter um bom desempenho de corte quando utilizadas nas condições de corte prescritas. As características dos vários aços rápidos de alto desempenho limitam a sua utilização apenas dentro de um determinado intervalo.

Os tipos de aço típicos incluem o aço rápido de elevado teor de carbono 9W6Mo5Cr4V2, o aço rápido de elevado teor de vanádio W6Mo5Cr4V3, o aço rápido de cobalto W6Mo5Cr4V2Co5 e o aço rápido superduro W2Mo9Cr4VCo8, W6Mo5Cr4V2Al, etc.

Nos últimos anos, os tipos de aço rápido desenvolveram-se rapidamente, especialmente o aço rápido de alto desempenho desenvolvido para melhorar a eficiência do corte.

A proporção de aço rápido de alto desempenho utilizado no estrangeiro ultrapassou o 20% e o 30%.

O aço rápido W18Cr4V tradicional foi basicamente eliminado e substituído por aço rápido com cobalto e aço com elevado teor de vanádio.

A utilização de aço rápido de alto desempenho na China representa apenas 3% a 5% da utilização total de aço rápido.

(1) W2Mo9Cr4VCo8 (M42 para abreviar)

Este é um dos aços rápidos super-duros com cobalto mais utilizados, com boas propriedades globais e uma dureza de 67~70HRC.

A dureza a alta temperatura a 600 ℃ é de 55HRC, permitindo velocidades de corte mais elevadas.

Este aço tem uma certa tenacidade e um baixo teor de vanádio, o que resulta numa boa trabalhabilidade na retificação.

A presença de cobalto aumenta a dureza de têmpera e a condutividade térmica do aço e reduz o coeficiente de atrito.

As ferramentas fabricadas com este aço têm uma durabilidade significativamente melhorada em comparação com as fabricadas com aço W18 e M2 quando processam ligas resistentes ao calor e aço inoxidável. Quanto maior for a dureza do material processado, mais significativo é o efeito.

Este aço é mais caro devido ao seu teor de cobalto mais elevado.

(2) W6Mo5Cr4V2Al (abreviado como 501)

Trata-se de um aço rápido superduro contendo alumínio, que é um aço rápido de alto desempenho desenvolvido pela China com base nas condições nacionais.

O alumínio pode aumentar a solubilidade do tungsténio, do molibdénio e de outros elementos no aço e pode impedir o crescimento do grão.

Por conseguinte, o aço rápido de alumínio tem maior dureza a alta temperatura, termoplasticidade e tenacidade.

O alumínio pode formar uma película de óxido de alumínio na superfície da ferramenta sob a influência da temperatura de corte, reduzindo a fricção e a ligação com as aparas.

O aço rápido de alumínio tem um excelente desempenho de corte.

Os requisitos do processo de tratamento térmico deste tipo de aço são mais rigorosos.

3. Aço rápido para metalurgia do pó

O aço rápido para metalurgia do pó é um aço rápido fundido que é atomizado por árgon de alta pressão ou azoto puro para obter diretamente um pó fino de aço rápido.

O pó é então transformado num lingote de aço denso sob alta temperatura e alta pressão e, finalmente, o lingote de aço é forjado e laminado em aço rápido ou numa ferramenta.

O aço rápido para metalurgia do pó foi desenvolvido pela primeira vez com êxito pela Suécia na década de 1960, e o aço rápido para metalurgia do pó nacional foi experimentado pela primeira vez na década de 1970.

O aço de alta velocidade fabricado por metalurgia do pó apresenta as seguintes vantagens

Não há segregação de carboneto, o que melhora a resistência, a tenacidade e a dureza do açoe o valor de dureza atinge 69-70HRC.

Garante a isotropia do material e reduz tensão interna e deformação durante o tratamento térmico.

A processabilidade da moagem é boa e a eficiência da moagem é 2-3 vezes superior à da fusão do aço rápido.

Boa resistência à abrasão, que pode ser aumentada em 20-30%.

Este tipo de aço é adequado para o fabrico de ferramentas para o corte de materiais difíceis de maquinar, ferramentas de grandes dimensões (como placas e modeladores de engrenagens), ferramentas de precisão e ferramentas complexas com uma grande quantidade de retificação.

Com o avanço da produção industrial, a alta velocidade corte de aço já não satisfazem os requisitos de maquinação eficiente, maquinação de alta qualidade e vários materiais difíceis de maquinar.

Portanto, o carboneto cimentado de tungstênio-cobalto-titânio foi inventado entre as décadas de 1920 e 1930. Sua dureza à temperatura ambiente é tão alta quanto 89-93 HRA, pode suportar temperaturas de corte acima de 800-900 ℃, a velocidade de corte pode chegar a 100m / min e a eficiência de corte é 5-10 vezes maior que a do aço rápido. A produção de metal duro cresceu extremamente rápido em todo o mundo e se tornou um dos principais materiais de ferramentas.

As ferramentas de corte de metal duro são os principais produtos da Ferramentas de maquinagem CNC. Em alguns países, mais de 90% de ferramentas de torneamento e mais de 55% de fresas são feitas de metal duro, e esta tendência está a aumentar.

1. Características de desempenho do carboneto cimentado

O carboneto cimentado é feito de carbonetos metálicos refractários (como TiC, WC, TaC, NbC, etc.) e ligantes metálicos (como Co, Ni, etc.) através da metalurgia do pó.

As características de desempenho das ferramentas de metal duro são as seguintes:

(1) Elevada dureza

O carboneto cimentado tem um elevado teor de carboneto, um elevado ponto de fusão e, por conseguinte, uma elevada dureza à temperatura ambiente.

O carboneto cimentado comumente usado tem uma dureza de 89-93 HRA, que é muito maior do que a do aço rápido. A 540 ℃, a dureza ainda pode atingir 82-87 HRA, equivalente à dureza do aço rápido à temperatura ambiente (83-86 HRA).

A dureza do carboneto cementado depende do tipo e da quantidade de carboneto, da espessura das partículas de pó e do teor do ligante. Quanto maior for a dureza e o ponto de fusão do carboneto, melhor será a dureza térmica do carboneto cementado.

Quando o teor de ligante é maior, a dureza é menor. Quanto mais fino for o pó de carboneto, e o teor de aglutinante for constante, a dureza é maior.

(2) Resistência à flexão e tenacidade

O carboneto cimentado normalmente utilizado tem uma resistência à flexão de 0,9-1,5 GPa, que é muito inferior à resistência do aço de alta velocidade. A sua resistência à flexão é apenas 1/3-1/2 do aço rápido, e a sua resistência ao impacto também é fraca, apenas 1/30-1/8 do aço rápido.

Como resultado, as ferramentas de metal duro não são tão capazes de suportar grandes vibrações de corte e cargas de choque como o aço rápido. Quando o teor de ligante é mais elevado, a resistência à flexão é maior, mas a dureza é menor.

(3) Condutividade térmica

A condutividade térmica do TiC é inferior à do WC. Por conseguinte, a condutividade térmica da liga WC-TiC-Co é inferior à da liga WC-Co, e diminui com o aumento do teor de TiC.

(4) Coeficiente de expansão térmica

O coeficiente de expansão térmica do carboneto cimentado é muito menor do que o do aço rápido. O coeficiente de expansão linear da liga WC-TiC-Co é superior ao da liga WC-Co, e aumenta com o aumento do teor de TiC.

(5) Soldadura a frio Resistência

O frio temperatura de soldadura do carboneto cimentado e do aço é superior à do aço rápido. Além disso, a temperatura de soldadura a frio da liga de WC-TiC-Co e do aço é superior à da liga de WC-Co.

2. Regras de classificação e designação de carboneto cimentado para ferramentas de corte

As classes de carboneto cimentado para ferramentas de corte estão divididas em seis categorias: P, M, K, N, S e H, de acordo com os diferentes domínios de utilização, tal como indicado no Quadro 3.

Cada categoria está ainda dividida em vários grupos para satisfazer diferentes requisitos de utilização e com base na diferente resistência ao desgaste e tenacidade dos materiais de metal duro para ferramentas de corte. Estes grupos são representados por números de dois dígitos, tais como 01, 10 e 20.

Se necessário, pode ser inserido um número de grupo suplementar entre os dois números de grupo, representado por 05, 15, 25, etc.

Quadro 3 Tipos de carboneto cimentado para ferramentas de corte

| Tipos | Domínio de utilização |

| P | Processamento de materiais de corte longo, tais como aço, aço fundido, ferro fundido maleável de corte longo, etc. |

| M | Liga geral para o processamento de aço inoxidável, aço fundido, aço manganês, ferro fundido maleável, liga de açoferro fundido ligado, etc. |

| K | Maquinação de materiais de corte curto, tais como ferro fundido, ferro fundido refrigerado, ferro maleável de corte curto, ferro fundido cinzento, etc. |

| N | Processamento de metais não ferrosos e materiais não metálicoscomo o alumínio, o magnésio, os plásticos, a madeira, etc. |

| S | Processamento de ligas resistentes ao calor e de alta qualidade, tais como aço resistente ao calor, ligas contendo níquel, cobalto, titânio, etc. |

| H | Maquinação de materiais de corte duros, tais como aço temperado, ferro fundido refrigerado, etc. |

3. A composição básica e os requisitos de desempenho mecânico de cada classe de carboneto cimentado

O quadro 4 apresenta a composição básica e os requisitos de desempenho mecânico de cada grupo de carboneto cimentado para ferramentas de corte (extraído de GB/T 18376.1-2008).

Quadro 4 Requisitos básicos de desempenho mecânico do carboneto cimentado

| Grupos | Principais componentes | Propriedades mecânicas | |||

|---|---|---|---|---|---|

| Tipos | Número do grupo | Dureza Rockwell HRA, ≥ | Dureza Vickers HV, ≥ | Resistência à flexão /MPa Ru, ≥ | |

| P | 01 | Ligas/ligas de revestimento à base de TNC e WC com Co (N+Mo, Ni+Co) como aglutinante | 92.3 | 1750 | 700 |

| 10 | 91.7 | 1680 | 1200 | ||

| 20 | 91 | 1600 | 1400 | ||

| 30 | 90.2 | 1500 | 1550 | ||

| 40 | 89.5 | 1400 | 1750 | ||

| M | 01 | Tomar WC como base, Co como aglutinante e adicionar uma pequena quantidade de liga de TiC (TaC, NbC) / liga de revestimento. | 92.3 | 1730 | 1200 |

| 10 | 91 | 1600 | 1350 | ||

| 20 | 90.2 | 1500 | 1500 | ||

| 30 | 89.9 | 1450 | 1650 | ||

| 40 | 88.9 | 1300 | 1800 | ||

| K | 01 | Tomar WC como base, Co como aglutinante, ou adicionar uma pequena quantidade de TaC, liga de NbC/liga de revestimento. | 92.3 | 1750 | 1350 |

| 10 | 91.7 | 1680 | 1460 | ||

| 20 | 91 | 1600 | 1550 | ||

| 30 | 89.5 | 1400 | 1650 | ||

| 40 | 88.5 | 1250 | 1800 | ||

| N | 01 | Utilizar WC como base, Co como agente de ligação ou adicionar uma pequena quantidade de liga/revestimento de TaC, NbC ou CrC. | 92.3 | 1750 | 1450 |

| 10 | 91.7 | 1680 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90 | 1450 | 1700 | ||

| S | 01 | Utilizar WC como base, Co como aglutinante, ou adicionar uma pequena quantidade de liga de TaC, NbC ou TiC/liga de revestimento. | 92.3 | 1730 | 1500 |

| 10 | 91.5 | 1650 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1550 | 1750 | ||

| H | 01 | Utilizar WC como base, Co como aglutinante, ou adicionar uma pequena quantidade de liga de TaC, NbC ou TiC/liga de revestimento. | 92.3 | 1730 | 1000 |

| 10 | 91.7 | 1680 | 1300 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1520 | 1500 | ||

| Nota: 1. Selecionar uma das durezas Rockwell e Vickers; 2. Os dados acima são requisitos para o carboneto cimentado não revestido, e os produtos revestidos podem ser reduzidos em 30-50 de acordo com a dureza Vickers correspondente. | |||||

4. Carboneto cimentado comummente utilizado e suas propriedades

A ISO classifica os carbonetos para corte em três categorias:

Leitura relacionada: Metais ferrosos versus metais não ferrosos

(1) Tungsténio e cobalto (WC+Co)

O código da liga é YG, que corresponde à norma nacional da categoria K. Este tipo de liga é composto por WC e Co.

As marcas normalmente utilizadas produzidas na China são YG3X, YG6X, YG6, YG8, etc. O número indica a percentagem de Co, e o X indica grãos finos.

O carboneto cimentado YG tem grãos grossos, grãos médios e grãos finos. Geralmente, os carbonetos cimentados (como YG6, YG8) são de grão médio.

O carboneto cimentado de grão fino (como o YG3X, YG6X) tem maior dureza e resistência ao desgaste do que o de grão médio quando o teor de cobalto é o mesmo, mas a resistência à flexão e a tenacidade são inferiores.

O carboneto cimentado de grão fino é adequado para o processamento de alguns ferros fundidos duros especiais, aços inoxidáveis austeníticos, ligas resistentes ao calor, ligas de titânio, bronzes duros, materiais isolantes resistentes ao desgaste, etc.

Os grãos de WC do carboneto cimentado de grão ultrafino são de 0,2-1 μm, a maioria dos quais abaixo de 0,5 μm. Uma vez que a fase dura e a fase de ligação estão altamente dispersas, a área de ligação é aumentada. Quando o teor de cobalto é adequadamente aumentado, pode-se obter alta resistência à flexão com maior dureza.

Quanto maior for o teor de cobalto desta liga, melhor será a tenacidade, adequada para maquinagem em bruto. O baixo teor de cobalto é adequado para a maquinação de acabamento. Este tipo de liga tem boa tenacidade, propriedades de retificação e condutividade térmica, e é mais adequado para o processamento de materiais frágeis que produzem aparas e têm forças de corte de impacto que actuam perto da aresta de corte.

É usado principalmente para o processamento de materiais frágeis, como ferro fundido e bronze, mas não é adequado para o processamento de materiais de aço. A adesão severa ocorre a 640 ℃, o que faz com que a ferramenta se desgaste e a durabilidade diminua.

(2) Tungsténio Titânio Cobalto (WC+TiC+Co)

O código da liga é YT, que corresponde à norma nacional da categoria P. Para além do WC, a fase dura deste tipo de liga contém também 5%-30% TiC.

As qualidades normalmente utilizadas são YT5, YT14, YT15 e YT30, com um teor de TiC de 5%, 14%, 15% e 30%, e o teor de cobalto correspondente é de 10%, 8%, 6% e 4%.

Este tipo de liga tem maior dureza e resistência ao calor. A sua dureza é de 89,5-92,5 HRA, e a sua resistência à flexão é de 0,9-1,4 GPa.

É principalmente utilizado para processar materiais plásticos, tais como peças de aço com aparas em forma de tira. Se o teor de TiC na liga for elevado, a resistência ao desgaste e a resistência ao calor são melhoradas, mas a resistência é reduzida. Por conseguinte, o processamento em bruto escolhe geralmente qualidades com menor teor de TiC e o processamento de acabamento escolhe qualidades com maior teor de TiC.

É utilizado principalmente para o processamento de aço e metais não ferrosos. Geralmente não é utilizado para o processamento de materiais contendo Ti, porque a afinidade entre o componente de titânio na liga e o elemento de titânio no material de processamento causará um fenómeno de aderência grave e fará com que a ferramenta se desgaste mais rapidamente.

(3) Tungsténio, titânio, tântalo (nióbio) e cobalto [WC+TiC+TaC(Nb)+Co]

O código da liga é YW, que corresponde à norma nacional da classe M. Isto é conseguido através da adição de uma certa quantidade de TaC(Nb) à composição de carboneto cimentado acima referida.

As qualidades normalmente utilizadas são YW1 e YW2. A adição de uma certa quantidade de TaC(Nb) aos componentes do carboneto cementado YT pode melhorar a sua resistência à flexão, resistência à fadigae a resistência ao impacto, aumentam a dureza a alta temperatura e a resistência da liga, e melhoram a resistência à oxidação e ao desgaste.

Este tipo de carboneto cimentado não é apenas adequado para maquinação de semi-acabamento de ferro fundido refrigerado, metais não ferrosos e ligas, mas também para semi-acabamento e acabamento de aço com elevado teor de manganês, aço endurecido, aço de liga e aço de liga resistente ao calor. É conhecido como carboneto cementado geral.

Se o teor de cobalto desta liga for aumentado de forma adequada, a resistência pode ser muito elevada. Pode resistir a vibração mecânica e choque térmico causado por mudanças periódicas de temperatura e pode ser utilizado para cortes intermitentes.

Os principais componentes dos três tipos de carboneto cimentado acima referidos são WC, pelo que podem ser coletivamente designados por carboneto cimentado à base de WC.

(4) Base TiC (N) (WC+TiC+Ni+Mo)

O código da liga é YN, que é uma liga TiC-Ni-Mo com TiC como componente principal (alguns dos quais são adicionados com outros carbonetos e nitretos). A dureza deste tipo de liga é muito elevada, 90-94 HRA, atingindo o nível da cerâmica.

Possui elevada resistência à abrasão e ao desgaste por crateras, elevada resistência ao calor e à oxidação, boa estabilidade química, baixa afinidade com os materiais de trabalho, baixo coeficiente de atrito e forte capacidade anti-adesiva.

Por conseguinte, a durabilidade da ferramenta pode ser melhorada várias vezes mais do que o carboneto cimentado à base de WC. Os carbonetos cementados à base de TiC(N) são geralmente utilizados para acabamento e semi-acabamento.

É especialmente adequado para peças grandes e compridas ou peças com elevada precisão de maquinagem, mas não é adequado para maquinagem de desbaste e corte a baixa velocidade com carga de impacto.

5. Novo carboneto cimentado

(1) Carboneto cimentado de grão fino e ultra-fino

O tamanho do grão de WC no carboneto cimentado normal é de vários microns, e o tamanho médio do grão da liga de grão fino é de cerca de 1,5 μm.

O tamanho do grão das ligas de grão ultrafino é de 0,2-1 μm, a maioria dos quais é inferior a 0,5 μm.

Na liga de grão fino, a fase dura e a fase de ligação estão altamente dispersas, o que aumenta a área de ligação e melhora a força de ligação. Por conseguinte, a sua dureza e resistência são superiores às das ligas com a mesma composição.

A dureza aumenta em 1,5-2 HRA, a resistência à flexão aumenta em 0,6-0,8 GPa. Além disso, a dureza a alta temperatura também pode ser melhorada, o que pode reduzir o fenómeno de lascamento das arestas gerado durante o corte a baixa e média velocidade.

No processo de produção de ligas de grão ultrafino, para além da utilização de pó fino de WC, devem também ser adicionados inibidores de traços para controlar o crescimento do grão. O custo do processo de sinterização avançado é mais elevado.

O carboneto cimentado de grão ultrafino é utilizado principalmente nas ligas YG. A sua dureza e resistência ao desgaste foram muito melhoradas, e a sua resistência à flexão e resistência ao impacto também foram melhoradas, o que se aproxima do aço de alta velocidade.

É adequado para fresas de pequenas dimensões, brocas, etc., e pode ser utilizado para processar materiais de elevada dureza e difíceis de processar.

(2) Carboneto cimentado revestido

As ferramentas de metal duro revestidas são outro grande desenvolvimento na aplicação de materiais de ferramentas de metal duro. Combina organicamente materiais resistentes e materiais resistentes ao desgaste através de revestimentos, alterando assim as propriedades mecânicas globais das lâminas de metal duro e aumentando a sua vida útil em 2 a 5 vezes.

O seu desenvolvimento é bastante rápido. Em alguns países desenvolvidos, a sua utilização representa mais de metade da utilização total de materiais para ferramentas de metal duro.

A China está atualmente a desenvolver ativamente este tipo de ferramenta de corte e as lâminas de carboneto revestidas CN15, 1N25, CN35, CN16, CN26 e outras têm sido utilizadas na produção.

(3) Carboneto cimentado à base de aço de alta velocidade

Utiliza TiC ou WC como fase dura (30% a 40%) e aço rápido como fase de ligação (70% a 60%), que é fabricado por metalurgia do pó. O seu desempenho situa-se entre o aço rápido e o carboneto cimentado. Pode ser forjado, cortado, tratado termicamente e soldado. A dureza à temperatura ambiente é de 70-75 HRC, e a resistência ao desgaste é 6-7 vezes superior à do aço rápido. Pode ser utilizado para fabricar ferramentas complexas, tais como brocas, fresas, brochas, placas, e para processar aço inoxidável, aço resistente ao calor e metais não ferrosos.

O carboneto cimentado à base de aço rápido tem uma fraca condutividade térmica, é fácil de sobreaquecer e tem um pior desempenho a altas temperaturas do que o carboneto cimentado. Requer arrefecimento suficiente durante o corte e não é adequado para o corte a alta velocidade.

(1) Ao processar peças de materiais comuns, são geralmente utilizados aço rápido comum e carboneto cimentado. Podem ser seleccionadas ferramentas de alto desempenho e novas classes de materiais para o processamento de materiais difíceis de maquinar. As pastilhas de CBN e PCD só devem ser consideradas quando se processam materiais de elevada dureza ou quando os materiais de ferramentas convencionais no processamento de precisão não conseguem satisfazer os requisitos de exatidão do processamento.

(2) É difícil considerar totalmente a força, composição, dureza e resistência ao desgaste de qualquer material de ferramenta de corte. Ao selecionar o tipo de material da ferramenta, devem ser consideradas a maquinabilidade e as condições de processamento do material da peça. A resistência ao desgaste é geralmente considerada em primeiro lugar, e o problema de lascamento deve ser resolvido com parâmetros geométricos razoáveis da ferramenta, tanto quanto possível. Apenas quando o material da ferramenta é demasiado frágil e causa lascamento, é necessário reduzir os requisitos de resistência ao desgaste e escolher uma classe com melhor resistência e tenacidade.

Em circunstâncias normais, quando o corte é efectuado a baixas velocidades, o processo de corte não é estável e é fácil a ocorrência de lascas. É aconselhável escolher um tipo de material de ferramenta com boa resistência e tenacidade. No corte a alta velocidade, a temperatura de corte tem o maior impacto no desgaste dos materiais da ferramenta. Recomenda-se a seleção de materiais de ferramentas de bens de consumo duradouros com boas propriedades de retificação.