Já se perguntou porque é que as suas peças metálicas não são tão lisas como gostaria? As rebarbas, aqueles pequenos fragmentos de metal, podem ser os culpados. Neste artigo, vamos explorar o que são as rebarbas, os seus tipos e os vários métodos de rebarbação. Como engenheiro mecânico experiente, partilharei ideias sobre como obter precisão na metalomecânica. Prepare-se para aprender técnicas eficazes para melhorar a qualidade e o desempenho do seu produto!

Relativamente à rebarba, comecemos por definir o que são rebarbas.

As rebarbas são pequenas partículas de metal que se formam na superfície maquinada de uma peça de trabalho. Estas partículas finas são criadas como resultado da fundição de metal, retificação, corte, fresagem e outros processos semelhantes.

A formação de rebarbas varia consoante o processo de fabrico utilizado. Com base nestes processos, as rebarbas podem ser geralmente classificadas em:

Normalmente, o tamanho da rebarba, que é o excesso de material produzido na junta do molde ou na raiz do portão, é medido em milímetros.

Na junta do molde de metal, as rebarbas são causadas pela deformação plástica do material de forjamento.

Soldadura eléctrica e rebarbas de soldadura a gás:

O soldadura eléctrica A rebarba refere-se ao excesso de material de enchimento que sobressai da superfície da peça.

As rebarbas de soldadura a gás são as escórias que transbordam do corte durante a processo de corte a gás.

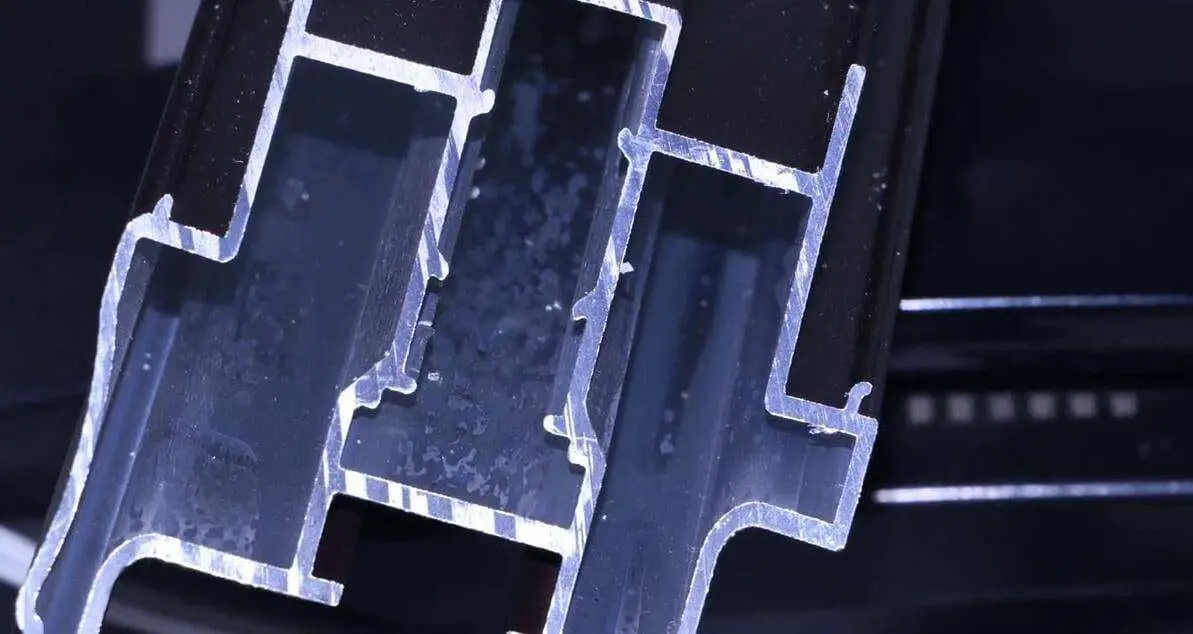

Durante a estampagem, existe um espaço entre o punção da matriz e o matriz inferiorou entre as fresas no entalhe, o que resulta na geração de rebarbas devido ao desgaste da matriz.

A forma da rebarba de estampagem varia em função de factores como o material da chapa, a espessura da chapa, a distância entre as matrizes superior e inferior e a forma das peças estampadas.

Torneamento, fresagem, aplainamento, retificação, perfuraçãoO processo de fresagem, fresagem e outros métodos de processamento também podem criar rebarbas.

As rebarbas produzidas por estes vários métodos de maquinagem têm formas diferentes, que são influenciadas pelo tipo de ferramenta utilizada e pelos parâmetros do processo.

Tal como a rebarba de fundição, a rebarba gerada na junta do molde de plástico.

A geração de rebarbas ocorre devido à folga na junção entre o molde e a matriz.

Atualmente, é difícil eliminar completamente as rebarbas devido ao alinhamento imperfeito entre o molde e a matriz.

No entanto, com os avanços nos materiais metálicos que estão a tornar-se mais duros, mais fortes e mais duráveis, há um número crescente de componentes integrais complexos em produtos mecânicos, tornando a rebarbação cada vez mais difícil.

À medida que a tecnologia avança e o desempenho dos produtos melhora, a procura de produtos de maior qualidade aumenta, tornando a remoção de rebarbas das peças de trabalho cada vez mais importante.

A presença de rebarbas não só prejudica o aspeto dos produtos, como também reduz significativamente o padrão de qualidade das peças metálicas e afecta a sua montagem, desempenho e vida útil.

Para atenuar a ocorrência de rebarbas, é crucial escolher produtos de alta qualidade ferramentas de corte que minimizem o seu aspeto, tais como fresas com um acabamento liso.

Mesmo com as ferramentas adequadas, remoção de rebarbas pode ainda exigir uma operação de rebarbação secundária.

Este processo de rebarbação secundário pode representar até 30% do custo das peças acabadas e é difícil de automatizar, tornando as rebarbas um problema persistente.

As técnicas manuais de rebarbação são insuficientes para satisfazer as exigências dos requisitos modernos de rebarbação, levando ao desenvolvimento de novas tecnologias e processos de rebarbação automatizados.

De seguida, abordarei os seguintes métodos de rebarbação:

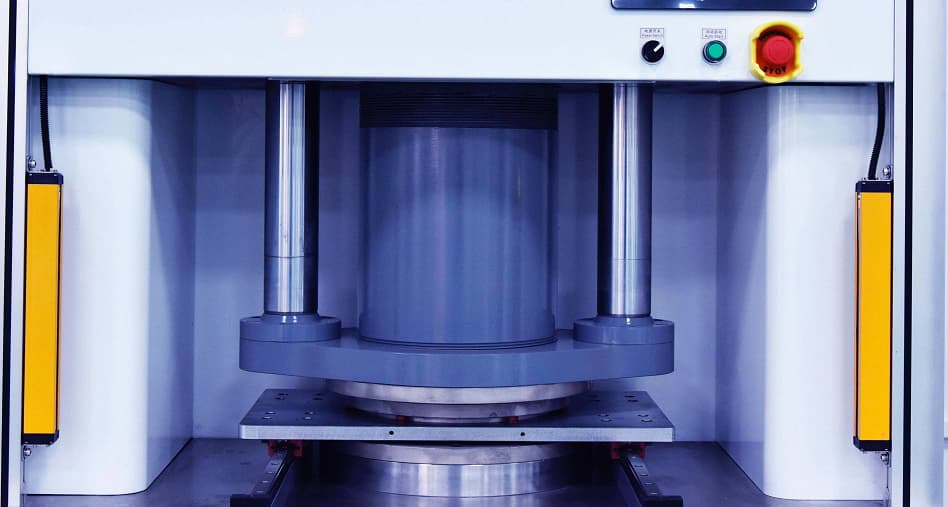

O processo de rebarbação é realizado através da utilização de uma matriz em conjunto com uma prensa de punção.

A rebarbação da matriz de corte incorre tanto em rebarbação da matriz de desbaste como em corte fino custos de produção da matriz e pode exigir a criação de uma matriz de moldagem. Além disso, as ferramentas podem ter de ser substituídas frequentemente.

Este método é adequado para produtos com uma superfície de separação simples e é mais eficiente e eficaz do que a rebarbação manual.

A rebarbação por moagem é um método muito utilizado para a rebarbação, que envolve técnicas como a vibração, o jato de areia e o rolo.

No entanto, o problema da rebarbação por retificação é que nem sempre resulta numa superfície completamente lisa, o que pode exigir uma intervenção manual adicional ou a utilização de métodos de rebarbação adicionais.

Este método é ideal para pequenos produtos que são produzidos em grandes quantidades.

A rebarbação a alta temperatura, também referida como rebarbação térmica e rebarbação por explosão térmica, é um processo que envolve a introdução de gás natural num forno de equipamento e a sua explosão instantânea através de meios e condições específicos. Esta explosão gera energia que é utilizada para dissolver e remover rebarbas.

Este método requer equipamento dispendioso, normalmente com um custo superior a um milhão de yuan, e funciona com elevados requisitos tecnológicos.

No entanto, a eficiência de rebarbação deste método é baixa e pode resultar em efeitos secundários como ferrugem e deformação.

A rebarbação por explosão térmica é principalmente utilizada em peças de alta precisão em indústrias como a automóvel e a aeroespacial.

A rebarbação por congelação é um processo que envolve uma rápida descida de temperatura para tornar a rebarba rapidamente quebradiça, seguida de projécteis de pulverização para remover a rebarba.

Este método é ideal para produtos com paredes de rebarba finas e peças de trabalho pequenas.

No entanto, o custo do conjunto completo de equipamento não é barato, variando normalmente entre duzentos e trezentos mil yuan.

A rebarbação química é um processo automatizado que remove seletivamente as rebarbas das peças metálicas utilizando o princípio da reação eletroquímica. É particularmente útil para remover rebarbas internas que são difíceis de remover, tais como rebarbas finas em corpos de bombas, corpos de válvulas e outros produtos semelhantes.

O custo deste conjunto de equipamentos para remoção de rebarbas em peças de trabalho utilizando uma máquina de gravação é normalmente de apenas dezenas de milhares de yuan, tornando-o uma opção acessível para a remoção de rebarbas com estruturas espaciais simples e posições regulares.

Técnica de eliminação de rebarbas de componentes metálicos por eletrólise:

A ferramenta catódica, normalmente feita de latão, é posicionada perto da secção rebarbada da peça metálica, com uma distância específica entre elas.

Durante a maquinagem, a ferramenta catódica é ligada ao terminal negativo de uma fonte de alimentação de corrente contínua, enquanto a peça metálica é ligada ao terminal positivo.

O eletrólito a baixa pressão é então deixado a fluir entre a peça metálica e o cátodo.

Quando a fonte de alimentação CC é activada, a rebarba é dissolvida pelo ânodo e removida, levada pelo eletrólito.

Vantagens:

É utilizado para eliminar a rebarba de peças ocultas, orifícios cruzados ou componentes com formas complexas com elevada eficácia.

Normalmente, o processo demora apenas alguns segundos a algumas dezenas de segundos.

É ideal para rebarbar engrenagens, bielas, corpos de válvulas, orifícios de passagem de óleo da cambota, bem como para arredondar cantos afiados.

Desvantagens:

A área à volta da rebarba do componente também é afetada pela eletrólise, fazendo com que o brilho original da superfície se perca e afectando potencialmente a sua precisão dimensional.

Além disso, o eletrólito tem um efeito corrosivo, pelo que é necessário limpar e evitar a ferrugem após a rebarbação.

A transmissão de ondas ultra-sónicas também pode produzir alta pressão momentânea, que pode ser utilizada para eliminar rebarbas em componentes. Este método apresenta uma elevada precisão e é utilizado principalmente para eliminar pequenas rebarbas que só podem ser vistas ao microscópio.

O impacto instantâneo da água é utilizado para eliminar as rebarbas e os fulgores produzidos durante a maquinagem, cumprindo também o objetivo de limpeza.

É classificado em duas categorias: tipo de movimento da peça e tipo de movimento do bocal.

Tipo de deslocação da peça

Esta ferramenta é económica e adequada para rebarbar e limpar corpos de válvulas simples. No entanto, tem a desvantagem de a compatibilidade entre o bocal e o corpo da válvula não ser a melhor e de poder não proporcionar uma rebarbação eficaz de orifícios transversais e oblíquos no corpo da válvula.

Bocal móvel

A distância entre o bocal e a parte geradora de rebarbas do corpo da válvula pode ser eficazmente ajustada através do controlo CNC, o que corresponde às rebarbas nos orifícios transversais, orifícios oblíquos e orifícios cegos no interior do corpo da válvula. No entanto, este equipamento tem um custo proibitivo.

Vantagens:

Bom efeito de remoção e velocidade rápida.

Desvantagens:

O equipamento básico não é suficiente e o equipamento de topo não é acessível.

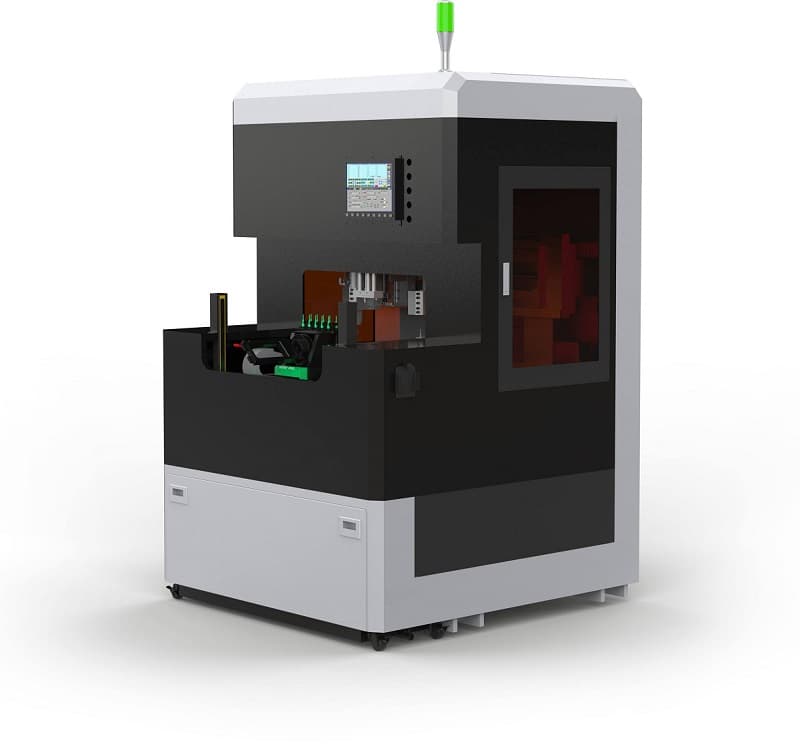

Os dispositivos mecatrónicos integram os mais recentes avanços de várias disciplinas, como a maquinaria e a maquinaria de precisão, a microeletrónica, os computadores, os sistemas de controlo automático e de acionamento, os sensores, o processamento de informações e a inteligência artificial.

Alguns componentes comuns dos dispositivos mecatrónicos incluem um cubo de alumínio, um conversor de frequência uma carcaça do motor, uma carcaça do sincronizador, um cubo da engrenagem do sincronizador, uma tampa do rolamento, um bloco de cilindros, um corpo da válvula, uma tampa da válvula, um veio de saída e uma engrenagem do motor.

Vantagens:

Desvantagens:

A distribuição única do campo magnético produz um efeito de indução magnética forte e estável, permitindo o desbaste total da agulha de aço magnética e da peça de trabalho em todas as direcções e em vários ângulos para uma rebarbação eficiente.

Vantagens:

Este método é eficaz para formas complexasfendas em peças com vários orifícios, roscas internas e externas, etc.

Desvantagens:

Pode afetar negativamente o magnetismo de produtos com propriedades magnéticas, pelo que se deve ter cuidado ao utilizá-lo.

A rebarbação manual é atualmente utilizada por muitos pequenos fabricantes.

A maior parte das rebarbas são pequenas e a taxa de remoção não é particularmente elevada, desde que não existam rebarbas.

As ferramentas utilizadas para a rebarbação manual costumavam incluir limas, raspadores e lixas, mas atualmente são utilizadas predominantemente as máquinas de cortar arestas.

Vantagens:

Desvantagens:

Este tipo de rebarbação não é significativamente diferente da rebarbação manual, exceto pelo facto de serem utilizadas ferramentas diferentes.

A rebarbação manual envolve a utilização de ferramentas frias. Alguns exemplos destas ferramentas incluem uma máquina de esmerilagem e um berbequim elétrico, que podem rebarbar e chanfrar utilizando fresas, brocas, cabeças de esmerilagem e outros materiais.

Podem ser utilizadas diferentes ferramentas para completar o rebarbamento da maioria das peças.

Vantagens: Oferece uma elevada flexibilidade e pode adaptar-se à retificação da maioria dos ambientes de peças de trabalho.

Desvantagens: A velocidade é lenta e é suscetível de causar alguns danos na peça de trabalho.

Eis seis passos para evitar rebarbas no processo de conceção:

(1) Adotar métodos de transformação adequados:

Em corte de metaisNo processo de conceção, o tamanho e a forma das rebarbas produzidas pelos vários métodos de processamento variam. No processo de conceção, é melhor escolher um método que gere as menores rebarbas possíveis. Por exemplo, ao maquinar superfícies planas, a fresagem ascendente é mais eficaz do que a fresagem descendente.

(2) Organizar razoavelmente a sequência de processamento:

Ao organizar a sequência de processamento de peças, tente colocar o processo que gera as maiores rebarbas primeiro e o processo que gera as menores rebarbas por último, usando o processo seguinte para remover as rebarbas geradas no processo anterior. Por exemplo, quando eixo de maquinagem peças com rasgos de chaveta, é mais razoável alterar a sequência de maquinação típica de torneamento antes da fresagem para fresagem antes do torneamento.

(3) Escolher sabiamente a direção:

Com base no efeito de canto das rebarbas, durante o corte de metal, a saída deve estar localizada na peça com um grande ângulo de canto para reduzir a formação de rebarbas. Ao mesmo tempo, é importante notar que a aresta de corte deve estar localizada num local onde seja fácil remover as rebarbas, para reduzir o custo da sua remoção.

(4) Selecionar adequadamente os parâmetros de corte:

No processo de corte de peças, a utilização de um método que produza aparas grandes resultará em rebarbas grandes. Isto deve-se ao facto de a produção de aparas grandes aumentar a resistência ao corte, o calor de corte, o desgaste da ferramenta e diminuir a durabilidade, bem como aumentar a deformação plástica do material da peça, o que resulta em rebarbas maiores. Portanto, ao processar peças, é geralmente melhor reduzir a formação de rebarbas reduzindo a profundidade e a quantidade de corte, especialmente no processamento de precisão.

(5) Organizar razoavelmente o processo de tratamento térmico:

O processo de tratamento térmico deve ser organizado em diferentes fases do processo de processamento para alterar as propriedades físicas e mecânicas, como a dureza e o alongamento, do material da peça, o que pode reduzir as rebarbas geradas durante o processamento. Por exemplo, na produção de peças em lote, a utilização de um rebolo de formação para retificar a ranhura do anel de retenção das peças do veio de uma só vez após o tratamento térmico gera mais rebarbas do que o processo de tratamento de reaquecimento após o torneamento.

(6) Utilizar acessórios na transformação:

No processo de corte de peças, podem ser utilizados vários acessórios na aresta de corte da peça, tais como um suporte auxiliar, um mandril ou um enchimento de liga de baixo ponto de fusão. Estes são utilizados para melhorar a rigidez da aresta de corte da peça maquinada, reduzir a deformação do corte e reduzir a formação de rebarbas na aresta de corte. Embora as rebarbas sejam inevitáveis no processo de processamento, é melhor resolver o problema das rebarbas a partir do processo para evitar uma intervenção manual excessiva.