Como é que os fabricantes podem enfrentar os desafios da perfuração de furos profundos com precisão e eficiência? Este artigo mergulha no mundo das ferramentas de perfuração de furos profundos, explorando vários tipos e as suas aplicações específicas. Ficará a conhecer os últimos avanços na tecnologia de brocas, as suas características e como ultrapassar os obstáculos comuns na maquinagem de furos profundos. Prepare-se para melhorar os seus conhecimentos e impulsionar os seus processos de fabrico com estas informações cruciais.

A maquinação de furos profundos é um aspeto desafiante da engenharia mecânica e um tema atual de grande interesse no processamento. À medida que a procura de maquinação complexa de furos profundos aumenta, exigindo elevada precisão e eficiência, torna-se crucial dominar o desempenho e a gama de aplicações de várias brocas de furos profundos.

Este artigo apresenta principalmente as características, a gama de aplicações e as considerações de várias brocas para furos profundos.

No fabrico mecânico, um furo cilíndrico com uma profundidade superior a dez vezes o seu diâmetro é geralmente designado por furo profundo.

Os furos profundos são classificados com base na relação entre a profundidade do furo (L) e o diâmetro (D), normalmente divididos em furos profundos gerais, furos profundos médios e furos profundos especiais. (Nota: Quanto maior for a relação L/D, mais difícil será o processo de maquinagem).

As brocas de furo profundo são categorizadas em tipos de remoção de aparas externas e internas. A remoção externa de aparas inclui brocas de pistola e brocas de perfuração profunda de metal duro integral (que podem ser com ou sem orifícios de arrefecimento); a remoção interna de aparas inclui brocas de perfuração profunda BTA, brocas ejectoras e brocas de perfuração profunda do sistema DF. Os tipos e as gamas de aplicação das brocas de perfuração profunda são os seguintes.

| tipo | Âmbito de utilização |

| Broca de perfuração profunda para remoção de aparas externas (broca de pistola) | Usado para processar Φ 2- Φ Furos profundos com uma relação comprimento / diâmetro de 20 mm, L / D> 100, precisão de H8-H10 e valor de rugosidade da superfície de Ra = 12,5-3,2um têm menor eficiência de produção do que brocas de furo profundo de remoção de cavacos internos |

| Broca de perfuração profunda para remoção de aparas internas BTA | Usado para processar Φ 6- Φ Um furo profundo com uma relação comprimento / diâmetro de 60 mm, L / D> 100, precisão de H7-H9 e valor de rugosidade superficial de Ra = 3,2um, com uma eficiência de produção mais de três vezes maior do que a remoção externa de cavacos |

| Perfurador de aspiração de pulverização | Usado para processar Φ 16- Φ No caso de 60mm e baixa pressão do fluido de corte, outro desempenho é o mesmo que o da perfuração de furos profundos de remoção de cavacos internos |

| Sistema DF de perfuração profunda | Um tubo de perfuração é suportado por fluido de corte, reduzindo a vibração, proporcionando um maior espaço de remoção de aparas, elevada eficiência de maquinação e boa precisão. Pode ser utilizado para maquinagem de furos profundos de alta precisão; a eficiência de produção é 3-6 vezes superior à das brocas de pistola e 3 vezes superior à das brocas de aparas internas BTA |

Com o nome da sua utilização inicial na indústria militar para maquinar canos de armas e canhões, as brocas de canhão são eficazes para uma vasta gama de maquinação de furos profundos, desde aço para moldes, fibra de vidro, Teflon e outros plásticos até ligas de alta resistência (como P20 e ligas de ferro cromo-níquel). Na maquinagem de furos profundos com requisitos rigorosos de tolerância e rugosidade da superfície, as brocas canhão asseguram a precisão dimensional, a precisão posicional e retidão.

Princípio de funcionamento do sistema de perfuração com pistola: O fluido de corte entra na haste de perfuração através da entrada de óleo no cabeçote móvel, arrefece e lubrifica a cabeça de perfuração e ejecta as aparas através da ranhura externa em forma de V. Este sistema é utilizado principalmente para furos profundos de pequeno diâmetro (menos de 20 mm).

Aplicações de perfuração com pistola: As brocas de pistola (brocas de furo profundo para remoção de aparas externas) são utilizadas principalmente para maquinar furos com diâmetros de φ2-20mm, rácios de aspeto L/D >100, precisão IT8-IT10 e valores de rugosidade de superfície Ra=12,5-3,2μm. São menos eficientes do que as brocas de furos profundos com remoção interna de aparas.

Para acomodar requisitos mais complexos de maquinagem de furos profundos de grande diâmetro, foi desenvolvida a tecnologia de perfuração de furos profundos com remoção interna de aparas BTA. Como as aparas são ejectadas internamente, evitando o contacto com a superfície maquinada, a BTA oferece uma qualidade de superfície superior e uma gama mais ampla de diâmetros de furo em comparação com a perfuração com pistola.

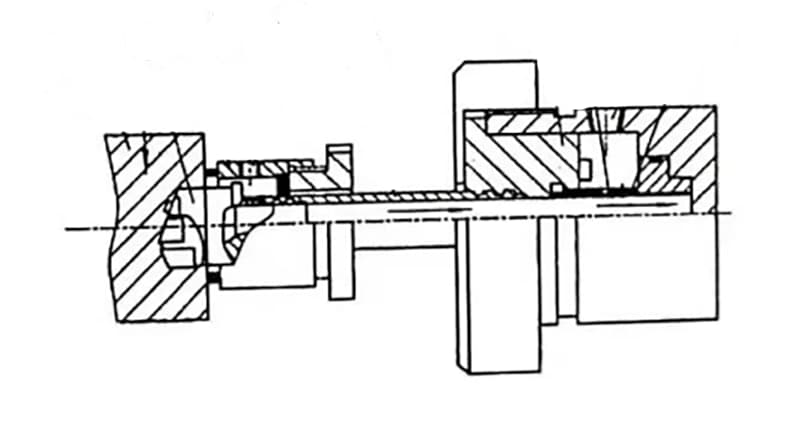

No sistema BTA, tanto a cabeça de perfuração como a haste são cilindros ocos. O princípio de funcionamento é ilustrado abaixo: O fluido de corte pressurizado entra no lubrificador, flui através do espaço anular formado entre a haste de perfuração e a parede do furo para a área de corte para arrefecimento e lubrificação, e empurra as aparas para a saída de aparas na cabeça de perfuração, que são depois ejectadas através da cavidade interior da haste.

As brocas de furo profundo de remoção de aparas internas são adequadas para diâmetros de maquinagem superiores a 20 mm, rácios de aspeto até 100, precisão IT7-IT10 e rugosidade de superfície Ra3.2-1.6μm. A sua eficiência de produção é mais de três vezes superior à da remoção externa de aparas.

Principais inconvenientes das brocas de furo profundo com remoção interna de aparas BTA: São necessárias máquinas-ferramentas especiais, bem como um dispositivo de separação de aparas do fluido de corte que utilize a sedimentação por gravidade ou a separação electromagnética para reciclar o fluido de corte. Além disso, forma-se uma zona de alta pressão entre a peça de trabalho e o lubrificador durante o corte, necessitando de uma vedação fiável antes da perfuração.

O sistema de perfuração de furos profundos com remoção interna de aparas sofre de uma perda significativa no canal de fluido anular, exigindo maior pressão e taxas de fluxo durante a maquinação. Para resolver este problema, o mercado desenvolveu uma tecnologia de perfuração mais eficiente e de maior qualidade - a broca ejectora.

A broca ejectora emprega o princípio do efeito ejetor da dinâmica dos fluidos, utilizando um método de remoção interna de aparas de tubo duplo inventado com hastes de perfuração concêntricas. A ferramenta é ligada à máquina através de um conetor, e o sistema de perfuração ejectora utiliza uma haste de perfuração tubular de camada dupla. 2/3 do fluido de corte pressurizado entra no espaço anular entre as hastes de perfuração interior e exterior, fluindo em direção à área de corte para arrefecimento e lubrificação, e empurrando as aparas para a cavidade interior da haste de perfuração.

O restante 1/3 do fluido de corte é injetado a alta velocidade a partir de bicos em forma de meia-lua na haste de perfuração interior, criando uma área de baixa pressão dentro da cavidade interior, que aspira o fluido de corte que transporta as limalhas. Sob a dupla ação de injeção e sucção, as limalhas são rapidamente ejectadas da saída.

A alimentação de óleo na perfuração ejectora é feita através de um conetor rotativo, e o assento guia serve principalmente como suporte, permitindo que seja destacado da peça de trabalho. Isto é altamente vantajoso para a maquinação de cinco eixos, muitas vezes envolvendo superfícies não planas onde o assento da guia não pode estar em contacto direto com a peça de trabalho. Além disso, o efeito de vácuo criado durante a perfuração com ejetor facilita a remoção de aparas, oferecendo uma maior flexibilidade na utilização.

As brocas ejectoras são principalmente adequadas para maquinar furos com relações de aspeto não superiores a 100 e diâmetros entre 18 e 65 mm, com níveis de precisão entre IT9 e IT11.

A broca de furo profundo do sistema DF, também conhecida como broca ejectora de tubo único, é a abreviatura de "Double Feeder". Esta ferramenta, desenvolvida em meados da década de 1970 pela Nippon Metal Company Ltd., Japão, evoluiu a partir da broca ejectora standard. Combina o método de ejeção de aparas da broca de furo profundo para remoção interna de aparas BTA standard com o método de sucção de aparas da broca ejectora.

A sua haste de perfuração única é suportada pelo fluido de corte, reduzindo a vibração e permitindo um maior espaço de remoção de aparas, resultando numa maior eficiência e precisão. É adequada para maquinagem de furos profundos de alta precisão; a sua eficiência de produção é 3 a 6 vezes superior à das brocas de pistola e três vezes superior à das brocas de remoção de aparas internas BTA, mas a um custo mais elevado.

As configurações da cabeça de perfuração acima indicadas indicam que, independentemente do método de remoção de aparas, o sistema inclui a peça de trabalho, as ferramentas, os acessórios especiais, as máquinas-ferramentas e os sistemas de controlo.

Os acessórios especiais dependem do método de fornecimento de fluido de corte, do método de remoção de aparas e do movimento relativo entre a peça de trabalho e a ferramenta. Assim, a maquinação de furos profundos requer equipamento e acessórios especializados, tornando a estrutura do equipamento complexa e dispendiosa.

Assegurar a concentricidade do fuso e do casquilho de guia da ferramenta, do casquilho de suporte da barra de ferramentas e do casquilho de suporte da peça de trabalho; manter um sistema de fluido de corte claro e normal; evitar furos centrais na face da extremidade maquinada e perfurações em superfícies inclinadas; manter as formas normais das aparas, evitando aparas rectas em forma de banda; utilizar velocidades mais elevadas para a maquinagem de furos passantes, reduzindo a velocidade ou parando a máquina quando a broca está prestes a romper para evitar danos na broca.

A maquinagem de furos profundos gera um calor de corte significativo, que é difícil de dissipar, exigindo um fluido de corte suficiente para a lubrificação e arrefecimento da ferramenta.

Normalmente, é utilizada uma emulsão 1:100 ou uma emulsão de extrema pressão; para requisitos de maior precisão e qualidade da superfície ou quando se maquinam materiais resistentes, escolher uma emulsão de extrema pressão ou uma emulsão de extrema pressão de alta concentração. A viscosidade cinemática do óleo de corte é normalmente escolhida a (40°C) 10-20cm²/s, com uma taxa de fluxo de fluido de 15-18m/s; utilizar óleos de corte de viscosidade inferior para diâmetros mais pequenos; para maquinagem de furos profundos de alta precisão, pode ser utilizada uma mistura de óleo de corte de óleo sulfurizado de extrema pressão 40% + querosene 40% + parafina clorada 20%.

A pressão e o caudal do fluido de corte estão intimamente relacionados com o diâmetro do furo e com o método de maquinagem, conforme detalhado na tabela de referência.

| Broca de perfuração profunda de remoção de aparas externa | Broca de perfuração profunda para remoção de aparas internas | ||||

| Abertura /mm | Pressão /MPa | Caudal /(L/min) | Abertura /mm | Pressão /MPa | Caudal /(L/min) |

| 4-10 | 2.5-6 | 8-20 | 8-15 | 5-6.5 | 20-50 |

| 10-15 | 2-5 | 20-30 | 15-25 | 4-5.5 | 50-70 |

| 15-20 | 1.5~4.5 | 30-40 | 25-35 | 3-4. 5 | 70-100 |

| 20-25 | 1.5-4 | 40-50 | 35-45 | 2.5-3.5 | 100-125 |

| 25-30 | 1.5-3 | 50-60 | 45-80 | 2-3 | 125-200 |

A maquinagem de furos profundos ocupa uma posição vital no domínio da maquinagem mecânica, representando cerca de 40% da maquinagem de furos. O surgimento contínuo de novas peças de furo profundo de alta dureza e alto valor, difíceis de maquinar

exige maiores profundidades de processamento, precisão e eficiência. Como processo chave e aspeto desafiante, só compreendendo o conceito de furos profundos, as características e desafios da maquinação de furos profundos, e conhecendo de forma abrangente os tipos, estruturas e gamas de aplicação de várias brocas de furos profundos, é que a eficiência da maquinação de furos profundos pode ser melhorada.