Já alguma vez se perguntou porque é que aparecem pequenos buracos e fissuras nas peças fundidas de metal? Este artigo explora defeitos de fundição comuns como estomas, retração e buracos de escória, revelando as suas causas e métodos de prevenção. Ganhará conhecimentos valiosos para criar peças fundidas sem falhas e melhorar o seu processo de fabrico.

Características:

Os estomas são orifícios que existem na superfície ou no seu interior e têm uma forma redonda, oval ou irregular.

Por vezes, vários poros formam uma bolsa de ar, geralmente em forma de pera e localizada abaixo da superfície.

Os escareadores têm uma forma irregular e uma superfície rugosa.

As bolsas de ar são recortadas na superfície da peça fundida e a superfície é relativamente lisa.

O aparecimento de orifícios abertos pode ser facilmente observado, enquanto os orifícios de ar subcutâneos só podem ser detectados após a maquinação.

Motivos da formação:

Métodos de prevenção:

Fcaraterísticas:

A cavidade de retração é um tipo de orifício superficial rugoso que pode ser encontrado na superfície ou no interior de uma peça fundida.

A contração ligeira refere-se a muitas contração pequenas e dispersas, também conhecida como porosidade de contração.

Os grãos em torno da retração ou da porosidade de retração são grosseiros.

Aparece frequentemente perto do corredor na fundição, na base do riser, em zonas espessas, na espessura da parede e em grandes espessuras planas.

Razões para Formação:

Prevenção Mmétodos:

Características:

Os buracos de escória são buracos visíveis ou escuros nas peças fundidas. Estão parcial ou totalmente preenchidos com escória e têm uma forma irregular. Pode ser difícil encontrar inclusões de escória em fluxos pequenos e pontuais.

Após a remoção da escória, são revelados buracos lisos. Estes são normalmente encontrados na parte inferior da posição de vazamento, perto do canal interno ou nos cantos mortos da peça fundida.

A escória de óxido localiza-se principalmente perto do canal interior na superfície de fundição num padrão semelhante a uma rede. Por vezes, pode aparecer escamosa, enrugada ou sob a forma de nuvens irregulares ou camadas intermédias escamosas. Também pode existir no interior da peça fundida sob a forma de flocos.

Quando quebrada, a camada intermédia é frequentemente o ponto de fratura e o óxido é uma fonte de fissuras na peça fundida.

Motivos da formação:

Os furos de escória são causados principalmente pelo processo de fusão da liga e pelo processo de vazamento, incluindo a conceção incorrecta do sistema de vazamento. O molde em si não causa buracos de escória, e a utilização de moldes metálicos é um método eficaz para evitar buracos de escória.

Prevenção Mmétodos:

Características:

O aspeto das fissuras pode ser de linhas rectas ou irregulares.

A superfície de uma fenda quente apresenta uma forte oxidação que resulta numa cor cinzenta escura ou preta sem brilho metálico.

A superfície de uma fenda fria tem um brilho limpo e metálico.

As fissuras externas das peças fundidas são normalmente visíveis, enquanto as fissuras internas podem exigir outros métodos de deteção.

As fissuras estão frequentemente associadas a defeitos como a retração e a inclusão de escória.

Ocorrem normalmente nos cantos agudos da peça fundida, onde as secções grossas e finas se encontram, e na área de junção quente onde o tubo de vazamento está ligado à peça fundida.

Motivos da formação:

As fissuras são comuns na fundição em molde metálico, porque o molde metálico não tem margem e tem uma taxa de arrefecimento rápida, o que aumenta a tensão interna da fundição.

Factores como a abertura do molde demasiado cedo ou tarde, um ângulo de fundição pequeno ou grande, uma camada de revestimento fina e até a própria cavidade do molde podem causar fissuras na fundição.

Métodos de prevenção:

Fcaraterísticas:

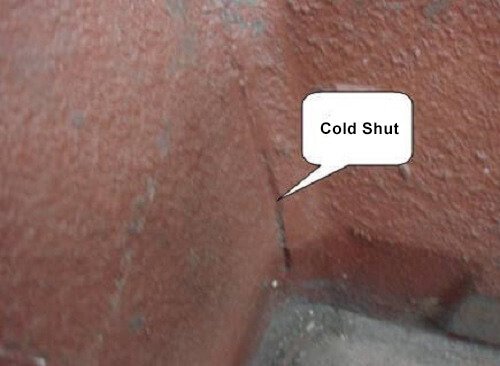

Um fecho a frio é um tipo de costura ou superfície aberta com arestas arredondadas.

O centro está dividido por uma escama de óxido e não está totalmente fundido.

Quando o frio é intenso, pode transformar-se num "undercast".

Os fechos a frio encontram-se frequentemente na parede superior das peças fundidas, em planos horizontais ou verticais finos, na junção de paredes grossas e finas ou em placas auxiliares finas.

Razões para Formaçãos:

Prevenção Mmétodos:

Fcaraterísticas:

Um tracoma é um tipo de orifício irregular que se forma na superfície ou no interior de uma peça fundida, e a sua forma corresponde à forma dos grãos de areia. Quando o molde é removido, os grãos de areia que ficaram incrustados na superfície da peça fundida são visíveis e podem ser retirados. Se existirem vários tracomas ao mesmo tempo, a superfície do molde assume um aspeto de casca de laranja.

Razões para Formação:

Os furos são formados porque as partículas de areia que caem na superfície do núcleo de areia são rodeadas pelo líquido de cobre e pela superfície de fundição.

Prevenção Mmétodos: