Sabia que os defeitos ocultos nas matérias-primas dos elementos de fixação podem conduzir a falhas catastróficas em aplicações críticas? Este artigo explora os vários defeitos encontrados nos materiais de fixação, tais como fissuras superficiais e internas, descarbonetação e defeitos de inclusão. Estas imperfeições, se não forem tratadas, podem comprometer a integridade e o desempenho dos elementos de fixação. Ao compreender estes defeitos, pode garantir uma maior fiabilidade e segurança nos seus projectos mecânicos. Mergulhe nos pormenores para saber como identificar e atenuar estes problemas, aumentando a durabilidade e o desempenho dos seus elementos de fixação.

Existem fissuras na superfície das matérias-primas. Se estas fissuras não forem removidas durante o processamento dos elementos de fixação ou se for permitida a sua expansão durante o processo de conformação, podem resultar em fissuras na superfície dos elementos de fixação. Isto é demonstrado na figura abaixo:

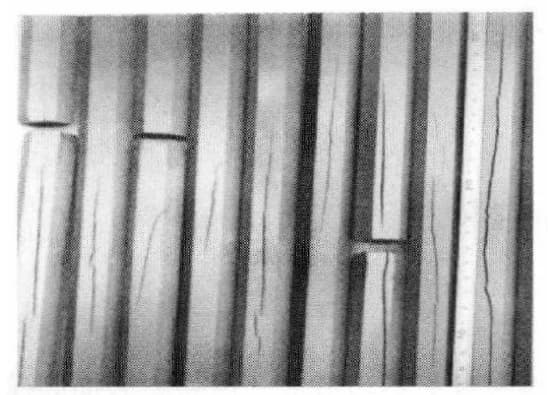

Devido ao processo de laminagem inadequado da siderurgia, a barra de matéria-prima para fixadores apresenta fissuras longitudinais que se estendem ao longo da direção de laminagem na sua superfície. Estas fissuras são geralmente lineares e consistentes com a direção principal de deformação da laminagem.

Existem várias razões para a ocorrência de fissuras longitudinais nas matérias-primas. Por exemplo, os defeitos do tipo risco na superfície dos biletes laminados podem provocar fissuras ao longo dos riscos durante o arrefecimento devido à concentração de tensões. Do mesmo modo, os defeitos internos das matérias-primas podem deformar-se ao longo da direção da linha de fluxo da laminagem e da superfície das barras, acabando por fissurar sob tensão.

A figura abaixo mostra a morfologia das fissuras longitudinais na superfície da matéria-prima de uma barra de superliga.

Os elementos de fixação são fabricados a partir de barras como matéria-prima. No entanto, devido a processos incorrectos de corte da cabeça na fábrica de aço ou a parâmetros inadequados do processo de extrusão, a superfície da cabeça da barra pode apresentar fissuras transversais. A figura abaixo ilustra os equilíbrios transversais presentes na superfície da matéria-prima da barra de superliga.

É importante notar que as fissuras transversais na superfície são mais prejudiciais do que as fissuras longitudinais.

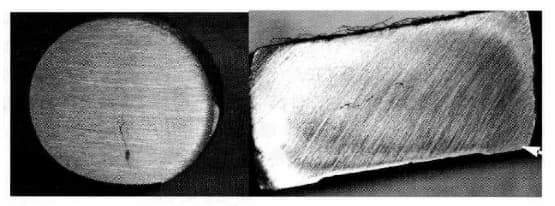

As fissuras internas nas matérias-primas são um defeito comum. Normalmente, estas fissuras têm um padrão em ziguezague com uma cauda fina e bifurcações locais.

Se houver descarbonização em ambos os lados da fenda, juntamente com uma camada de óxido no interior da fenda, indica que a fenda já existia antes do processo de tratamento térmico.

A figura abaixo mostra o aspeto metalográfico das secções transversais e longitudinais da fenda interna na matéria-prima do parafuso.

As fissuras internas estão frequentemente associadas a defeitos do material, incluindo folgas e inclusões. Isto é particularmente verdade durante a extrusão de barras, onde a deformação da linha central é teoricamente zero.

Neste processo, quaisquer defeitos pré-existentes no material são deformados de forma desigual devido à maior tensão de extrusão na superfície exterior em comparação com o centro, resultando em fissuras adicionais.

Os processos de produção inadequados nas fábricas de aço podem provocar dobras ou mesmo fissuras na superfície das barras de liga metálica utilizadas para os elementos de fixação.

O dimensionamento incorreto das ranhuras nos rolos ou as rebarbas geradas na superfície de desgaste das ranhuras durante o processo de laminagem de biletes metálicos são as principais causas de dobragem nos fixadores. Isto resulta numa dobragem num ângulo específico com a superfície do material.

A figura abaixo mostra fissuras de dobragem na superfície de matérias-primas para fixadores nucleares.

O descarbonização A camada de descarbonetação presente na superfície das matérias-primas é causada principalmente por um recozimento incorreto durante a trefilagem na fábrica de aço. Esta camada de descarbonetação está distribuída na superfície dos materiais de fixação, enquanto que não se encontra descarbonetação nas faces maquinadas de ambas as extremidades.

Durante a utilização, a descarbonetação pode reduzir significativamente a resistência global dos parafusos. Além disso, a camada descarbonetada na superfície tem baixa resistência, o que a torna suscetível a fissuras superficiais e a falhas precoces de fratura dos fixadores. Esta redução da resistência da rosca é particularmente acentuada nas roscas, o que aumenta a probabilidade de perda de dentes, tropeções e outras falhas.

A estrutura de descarbonetação presente na superfície do parafuso está representada na figura abaixo.

Um defeito comum que ocorre em barras extrudidas feitas de liga de alumínio, liga de magnésioA principal caraterística do aço e do aço é o aparecimento de anéis de cristais grosseiros na superfície das matérias-primas. A espessura destes anéis aumenta normalmente de forma gradual desde o início até ao fim do processo de extrusão.

No entanto, a existência de anéis de cristais grosseiros pode ser reduzida ou mesmo evitada após o tratamento térmico se as condições de lubrificação durante a extrusão forem boas.

A ocorrência de anéis de cristais grosseiros na superfície dos fixadores, devido à matéria-prima, pode reduzir significativamente o desempenho do fixador. Isto é especialmente verdade na interface entre os anéis de cristais grosseiros e finos, que têm resistências diferentes, levando a deformações incompatíveis e fissuras.

A imagem abaixo mostra um exemplo do anel de cristal grosso na superfície de uma haste de parafuso. Como se pode ver, a interface entre o anel de cristal grosseiro e a área de tecido normal é aparente, e esta interface é altamente suscetível a fissuras.

Se estiverem presentes grãos grosseiros na superfície das matérias-primas, a extrusão a frio ou a enformação por molde podem resultar em rugosidade da superfície de fixadores, exibindo características de casca de laranja em casos graves. Isto é particularmente evidente em fixadores feitos de materiais de baixa resistência, tais como ligas de alumínio ou magnésio.

A casca de laranja refere-se a uma rede de microfissuras na superfície ao longo do limite do grão, que podem expandir-se e tornar-se macrofissuras durante a utilização.

A deformação incorrecta das matérias-primas por estiramento a frio é a principal causa da formação de anéis de cristais grosseiros. Por exemplo, no caso de barras estiradas a frio de ligas de alta temperatura, se a deformação da última estirada a frio antes do produto acabado não for corretamente controlada, a superfície do material pode cair na zona de deformação crítica, fazendo com que os grãos na área cresçam e formem anéis de cristais grosseiros após o tratamento térmico da solução.

A cavidade de contração residual nas matérias-primas é causada principalmente pela remoção incompleta da tampa do lingote pela aciaria. Esta tampa permanece nas matérias-primas durante a abertura e a laminagem.

Nas áreas onde as cavidades de retração residual são densas, tendem a ocorrer outros defeitos, tais como inclusões, porosidade e segregação.

As matérias-primas com cavidades de retração residuais, após deformação ou processamento dos parafusos, resultarão no aparecimento de furos passantes e fissuras internas irregulares no centro dos parafusos.

A propagação de fendas provoca facilmente a falha dos fixadores. TB3 liga de titânio os parafusos partiram-se várias vezes durante a montagem.

A análise revela que a fratura do parafuso é causada pela remoção incompleta da cavidade de retração residual na matéria-prima, que não foi soldada durante o processo de forjamento.

Devido à deformação repetida do forjamento, o defeito racha ao longo do limite de grão β original. Quando o parafuso é sujeito a uma tensão de montagem axial, ocorre a fratura.

A morfologia da fratura do parafuso partido é mostrada na figura (a) abaixo, e a cavidade de retração no centro é claramente visível.

As características da superfície livre da superfície alargada da cavidade de retração são apresentadas na figura (b) abaixo.

Os elementos de impureza nas matérias-primas provêm principalmente de várias fontes, incluindo os materiais utilizados no processo de fundição, os poluentes na atmosfera e os materiais da parede do forno ou do cadinho durante a fundição. Além disso, as impurezas podem surgir de lingotes de ligas ou ligas-mãe e durante o processo de processo de fundição de peças.

Durante o processo de conformação, se as inclusões se agruparem ou alinharem numa cadeia ao longo da direção de deformação, podem facilmente causar fissuras nos fixadores durante o processamento e a utilização.

A figura abaixo mostra uma fissura longitudinal numa porca da superliga GH2036 devido a inclusões após o processamento.

Ao observar a fratura da fenda, foram encontradas numerosas partículas de inclusão na fratura, como ilustrado na figura abaixo.