Imagine um mundo onde a precisão e a eficiência no fabrico são fundamentais. Como é que os engenheiros asseguram que todas as peças estampadas cumprem as normas exactas sem disparar os custos? Este artigo analisa os meandros da conceção de moldes convexos para estampagem de precisão contínua. Irá descobrir os princípios-chave por detrás da criação de moldes duradouros e económicos que simplificam os processos de produção. Desde a compreensão dos tipos estruturais até à escolha dos materiais correctos, este guia fornece os conhecimentos essenciais para melhorar o desempenho e a longevidade do molde. Descubra como as escolhas estratégicas de design podem revolucionar as suas operações de estampagem.

O punção é um dos componentes mais importantes das matrizes de estampagem, que inclui vários indicadores como a estrutura, a instalação, o processamento, o material e o custo na sua conceção.

A conceção do punção de forma correcta, eficaz, razoável e económica pode não só melhorar a vida útil da matriz, reduzir os custos de fabrico e aumentar a capacidade de produção, mas também facilitar o processamento e a manutenção, tornando a produção subsequente de estampagem eficiente e sem problemas.

A matriz é conhecida como a mãe da indústria e é a base para garantir a precisão e a qualidade do fabrico. A Alemanha e o Japão avaliam muito bem o papel e a importância das matrizes na indústria e na economia.

Em 2002, devido à tecnologia inadequada de um fornecedor europeu de moldes para terminais de conectores de computadores, a Intel produziu peças não qualificadas, permitindo que uma empresa financiada por Taiwan em Shenzhen utilizasse 11 terminais de alta velocidade prensas de punção para produzir o terminal dia e noite durante vários meses, com um valor de produção mensal superior a NT$1 mil milhões. Foi um milagre para uma fábrica com mais de 3.000 trabalhadores.

Atualmente, a aplicação de matrizes de estampagem de precisão contínua na produção de peças modernas está a aumentar e a sua importância está a tornar-se mais proeminente. A estampagem de precisão de materiais finos é um processo necessário para a produção de peças electrónicas modernas, e a conceção do punção é particularmente importante.

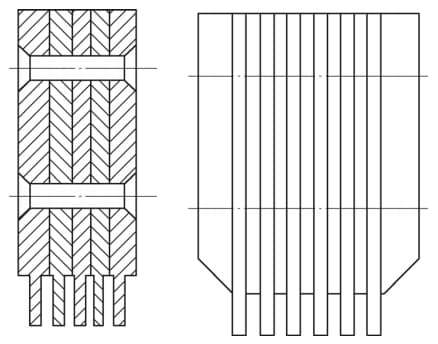

A estrutura dos punções pode ser dividida em dois tipos: de inserção e integral. O tipo de inserção combina vários pequenos punções, mas o seu erro de montagem é relativamente grande e inconveniente para a manutenção, pelo que é menos utilizado nas modernas máquinas de alta velocidade. matrizes de estampagem.

O punção integral tem quatro tipos de estrutura principais:

Punção do tipo ombro (ver figura 2):

Foi amplamente utilizado no passado, com uma grande dimensão da aresta de corte e um tipo de passagem direta na parte inferior. O ombro é concebido para evitar que o punção seja puxado para fora da placa fixa durante a descarga. O ombro é concebido de forma assimétrica para evitar erros de instalação.

No entanto, o ombro torna a desmontagem e a manutenção inconvenientes, uma vez que o punção só pode ser retirado através da desmontagem do molde, o que afectaria seriamente a precisão do molde.

Punção de passagem direta (ver figura 3):

Este tipo de punção tem um grande tamanho de aresta de corte e é uma melhoria do punção de ombro. Já não tem uma parte de ombro, e a aresta de corte tem a mesma forma e tamanho que a parte fixa. Esta melhoria aumenta a taxa de aplicação dos punções de passagem direta.

Punção reforçado (ver figura 4):

Com a crescente precisão da produção moderna de matrizes, o tamanho da aresta de corte na parte inferior torna-se mais pequeno e a rigidez e a resistência do punção de passagem direta são fracas. No passado, eram frequentemente adicionadas mangas de punção.

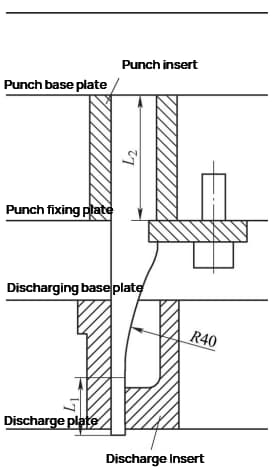

Para melhorar a rigidez e a resistência do punção, foi concebida uma secção reta L1 (6-10mm) na parte inferior e o meio é reforçado com um arco R40mm (o raio mínimo da mó ótica).

A parte superior de instalação foi concebida como um retângulo para facilitar a manutenção e a deslocação. Como existe uma ranhura para a placa de pressão para evitar o desalinhamento, não é necessária qualquer estrutura anti-alinhamento adicional.

Aquando da conceção, é preferível colocar a aresta de corte perto dos lados do punção reforçado para facilitar a instalação e o posicionamento, reduzindo a dificuldade de processamento e o custo. Os punções reforçados são atualmente a estrutura de punção mais utilizada.

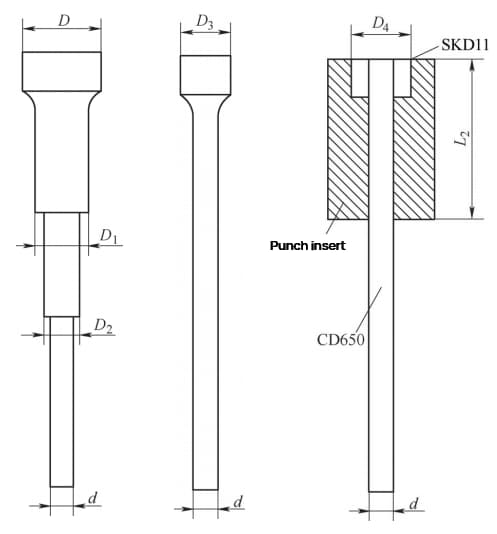

Punção redondo (ver figura 5):

O punção redondo é amplamente utilizado, e quase todos os conjuntos de matrizes o utilizam. Quando o diâmetro do punção é muito pequeno, é difícil fabricar punções do tipo ombro de eixo múltiplo e punções do tipo ombro de eixo único.

O punção com cabeça adesiva corta o pequeno diâmetro material de perfuração (CD650) para o comprimento necessário e utiliza um molde de liga de aço (SKD11) para fazer uma manga no exterior da peça de instalação.

Os dois são unidos com um adesivo anaeróbico, resultando no mesmo efeito que um punção redondo do tipo ombro de eixo único, mas a um custo inferior a 1/3. Uma vez que o punção redondo não é propício a deslocações durante a manutenção, é frequentemente concebida e colocada no punção uma peça de inserção de punção retangular.

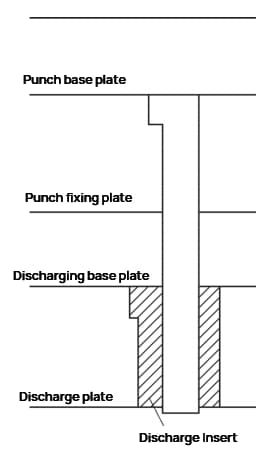

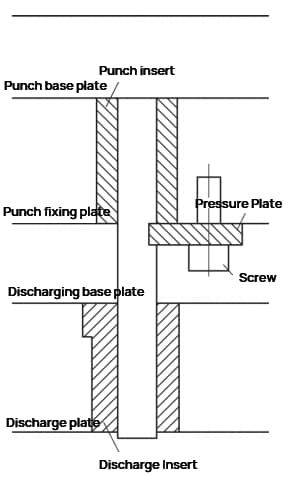

A instalação da matriz de punção é efectuada na placa fixa da matriz de punção, que tem requisitos de posicionamento e fixação. O posicionamento da matriz de punção é conseguido através da combinação da matriz de punção e dos orifícios na placa fixa.

A fixação pode ser efectuada por meio de ombros suspensos, parafusos, rebites, cola de resina epóxi, pinos laterais, pinos horizontais e placas de pressão.

Para uma matriz de punção de passagem direta, devido à sua forma irregular, é necessário adicionar um inserto de matriz de punção retangular auxiliar à posição de instalação.

A placa fixa tem uma certa distância entre a posição fixa da matriz de punção e a posição de trabalho da extremidade da matriz de punção, o que pode facilmente fazer com que a matriz de punção se torne instável e falhe.

Se a dimensão do bordo da matriz de perfuração for pequena, a produção normal é impossível. Quando a matriz de punção é transformada numa placa de pressão para fixação, deve ser adicionada uma inserção de descarga. Quando a matriz de perfuração passa através da inserção de descarga para efetuar a perfuração com a matriz, a inserção de descarga pode guiar a matriz de perfuração para dentro da matriz para proteger a matriz de perfuração das forças laterais.

O desenho da folga unilateral entre a matriz de punção e o inserto de descarga é de 0,003-0,005 mm ou ainda mais pequeno. Quando a matriz de punção está a trabalhar, o inserto de descarga fica exposto cerca de 3 mm, o que não é facilmente danificado. A dimensão da posição de instalação da matriz de perfuração foi concebida para ser igual ou ligeiramente inferior à dimensão do orifício quadrado na placa fixa.

A ranhura da placa de pressão é 0,02-0,05 mm mais baixa do que a placa fixa, permitindo que a matriz de punção tenha um pouco de espaço para se mover dentro da placa fixa. O verdadeiro posicionamento depende do inserto de descarga, evitando a interferência entre a placa fixa e o inserto de descarga.

Uma vez que o ponto de posicionamento do inserto de descarga é a posição de trabalho do bordo da matriz de punção, o efeito é ótimo. Retirar os parafusos da placa de pressão e puxar a placa de pressão para fora para retirar a matriz de punção.

A desmontagem da matriz de punção é cómoda, permitindo uma rápida manutenção e reparação da matriz de punção.

A matriz de punção deve ser capaz de suportar uma certa quantidade de força de impacto e, ao mesmo tempo, ter uma elevada resistência ao desgaste.

Por conseguinte, deve ser selecionado um material de elevada dureza com uma certa tenacidade. Para matrizes de estampagem de precisão contínua, o seleção de materiais para a matriz de punção é ainda mais crítico para satisfazer a sua capacidade de produção em massa.

Os materiais tradicionais para matrizes de punção, tais como Cr12MoV, Cr12 e SKD11, só podem ser utilizados para fabricar modelos ou inserções em matrizes de estampagem de precisão contínua.

O material mais comummente utilizado para matrizes de punção em matrizes de estampagem de precisão contínua é o material de aço de tungsténio estrangeiro CD650, que tem uma elevada qualidade de superfície, é extremamente resistente ao desgaste e tem uma dureza máxima de 90HRA.

O segundo material mais utilizado é o pó de molibdénio-vanádio de alto crómio estrangeiro ASP-23, com a melhor dureza a rondar os 63HRC.

A forma irregular das matrizes de punção de passagem direta é normalmente processada através de um corte de fio lento, com um corte e uma ou duas reparações.

Embora o corte a fio lento tenha uma elevada precisão de processamento, a fina camada de óxido gerada na superfície a altas temperaturas pode também afectá-la, resultando numa precisão dimensional de ±0,003 mm.

As matrizes de punção com ombro suspenso são processadas utilizando uma pequena máquina normal de retificação de superfícies (G), e deve prestar-se atenção à conceção do ombro suspenso num local que não afecte o processamento.

As matrizes de punção reforçadas são processadas utilizando uma máquina de retificação ótica (PG), que é mais dispendiosa. Os dois últimos métodos de processamento podem atingir uma exatidão dimensional de ±0,002mm.

As matrizes de estampagem de precisão contínua têm elevados requisitos de vida útil. O tempo de vida útil das matrizes de estampagem de pequeno hardware eletrónico e de comunicações tem normalmente de atingir 100kk (100 milhões) de cursos, enquanto o tempo de vida útil das matrizes de terminais tem de atingir 500kk (500 milhões) de cursos.

Ao conceber a matriz de punção, vários factores como a precisão do produto, os objectivos de produção, a vida útil da matriz, a dificuldade de processamento, a facilidade de manutenção e o desempenho económico devem ser considerados de forma abrangente.

Ao conceber a matriz de punção de forma correcta, razoável e flexível de acordo com a situação real, pode cumprir os requisitos de qualidade do produto, facilitar melhorias atempadas e assegurar uma produção sem problemas.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.