Já se interrogou como é que as peças do seu automóvel são fabricadas com tanta precisão? Mergulhe no fascinante mundo da fundição injectada - um processo em que o metal fundido é moldado sob alta pressão e velocidade. Este artigo irá revelar os segredos por detrás desta técnica, explicando como garante produtos duradouros e de elevada qualidade. Prepare-se para explorar os principais elementos e parâmetros que fazem da fundição injectada uma pedra angular do fabrico moderno!

O processo de fundição injetada incorpora três elementos principais: máquinas, moldes e ligas. Unifica pressão, velocidade e tempo num único processo e é utilizado principalmente para o trabalho de metais a quente. A presença de pressão diferencia a fundição sob pressão de outros métodos de fundição.

Fundição injectada é uma técnica em rápido desenvolvimento nos processos metalúrgicos modernos, e é um método de fundição especial que requer um mínimo de corte.

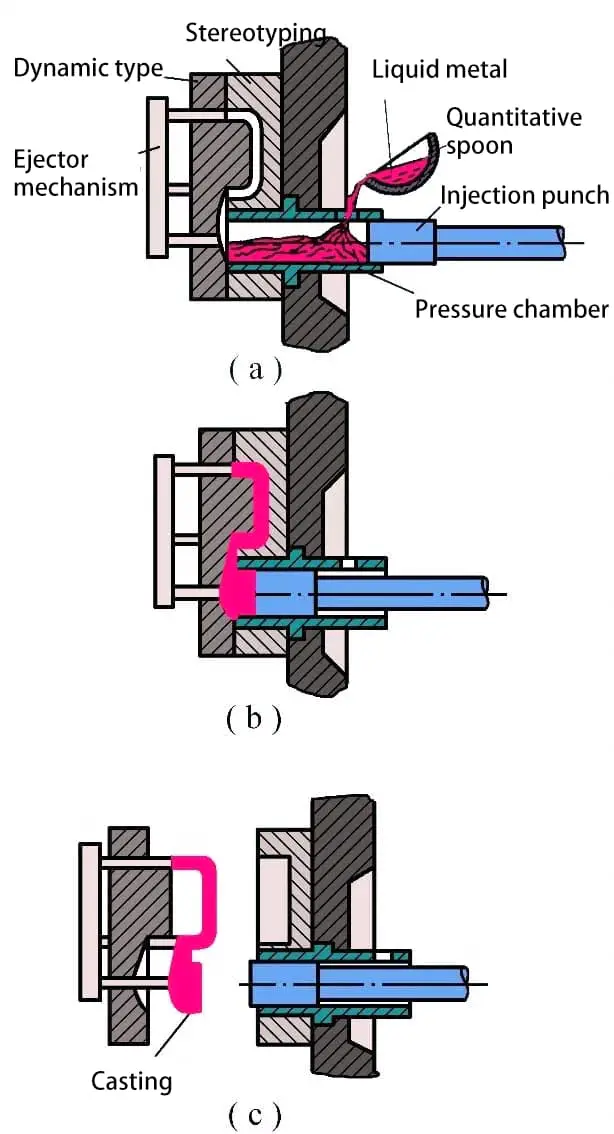

Envolve o enchimento de um molde com metal fundido a alta pressão e velocidade, e depois o metal cristaliza e solidifica sob esta alta pressão para formar a peça fundida. A alta pressão e a alta velocidade são as principais características da fundição injectada.

A pressão normalmente utilizada é de dezenas de megapascal, a velocidade de enchimento (velocidade do jito interior) é de aproximadamente 16 a 80 metros por segundo, e o tempo para o metal fundido encher a cavidade do molde é extremamente curto, aproximadamente 0,01 a 0,2 segundos.

O método de fabrico de produtos desta forma tornou-se uma parte essencial da indústria de fundição do nosso país devido à sua elevada eficiência de produção, processos simplificados, níveis superiores de tolerância de fundição, boa rugosidade da superfícieA sua elevada resistência mecânica e a capacidade de eliminar um grande número de processos e equipamentos de maquinagem, permitindo poupar matérias-primas.

A fundição injectada é um processo que combina organicamente e aplica de forma abrangente os três elementos principais de uma máquina de fundição injectada, molde de fundição injectada e liga. Durante a fundição sob pressão, o processo de enchimento do metal na cavidade do molde é um processo unificado que envolve factores como a pressão, a velocidade, a temperatura e o tempo.

Simultaneamente, estes factores interagem e restringem-se mutuamente, complementando-se e apoiando-se uns aos outros. Só através da seleção e do ajustamento correctos destes factores, de modo a obter harmonia e coerência, é possível obter os resultados desejados.

Por conseguinte, não só a processabilidade da estrutura de fundição, o avanço do molde de fundição, o desempenho e a excelência estrutural da máquina de fundição, a adaptabilidade da liga de fundição escolhida e a normalização do processo de fusão devem ser enfatizados durante o processo de fundição, como também deve ser tido em conta o papel significativo dos parâmetros do processo, como a pressão, a temperatura e o tempo, na qualidade da fundição. O controlo eficaz destes parâmetros deve ser prioritário durante o processo de fundição sob pressão.

A força de injeção é a força que impulsiona o movimento do pistão de injeção no mecanismo de injeção da máquina de fundição injetada. É um parâmetro principal que reflecte as funções da máquina de fundição injetada. A magnitude da força de injeção é determinada pela área da secção transversal do cilindro de injeção e pela pressão do fluido de trabalho.

A fórmula de cálculo da força de injeção é a seguinte

Pforça de injeção = Pcilindro de injeção × π × D²/4

Onde:

Pressão específica

A pressão exercida sobre o metal fundido na câmara de pressão por unidade de área é designada por pressão específica. A pressão específica é também o resultado da conversão do rácio entre a força de injeção e a área da secção transversal da câmara de pressão.

A sua fórmula de cálculo é a seguinte:

Ppressão específica = Pforça de injeção/Fárea da secção transversal da câmara de pressão

Onde:

Ou seja, Fárea da secção transversal da câmara de pressão = πD²/4. Aqui D(m) é o diâmetro da câmara de pressão.

Efeito da pressão

(1) Impacto da pressão específica nas propriedades mecânicas das peças fundidas

À medida que a pressão específica aumenta, a estrutura cristalina torna-se mais fina, a camada de cristais finos torna-se mais espessa, a qualidade da superfície melhora devido a características de enchimento melhoradas, o impacto dos orifícios de ar é reduzido e, por conseguinte, a resistência à tração aumenta, mas o alongamento diminui.

(2) Impacto nas condições de enchimento

Quando a liga fundida preenche a cavidade do molde sob alta pressão específica, a temperatura da liga aumenta, a fluidez melhora, o que é benéfico para a melhoria da qualidade da fundição.

Seleção da pressão específica

(1) Consideração baseada nos requisitos de resistência das peças fundidas

Dividir as peças fundidas em peças com requisitos de resistência e peças com requisitos gerais. Para as que têm requisitos de resistência, devem ter uma boa densificação. Isto requer uma pressão específica de reforço elevada.

(2) Consideração baseada na espessura da parede das peças fundidas

Em geral, na fundição sob pressão de peças fundidas de paredes finas, a resistência ao fluxo na cavidade do molde é maior e o sistema de gating também tem uma espessura mais fina, pelo que tem maior resistência.

Por conseguinte, é necessária uma maior pressão específica de enchimento para garantir a velocidade de passagem necessária. Para peças fundidas de paredes espessas, por um lado, a velocidade de passagem selecionada é mais baixa e o tempo de solidificação do metal é mais longo, pelo que pode ser utilizada uma pressão específica de enchimento menor; por outro lado, para que a peça fundida tenha uma certa densificação, é necessária uma pressão específica de reforço suficiente.

Para peças fundidas com formas complexas, deve ser utilizada uma pressão específica de enchimento mais elevada. Além disso, factores como o tipo de liga, o tamanho da velocidade de passagem, a potência da máquina de fundição sob pressão fixação A capacidade de enchimento e a resistência do molde devem ser devidamente consideradas. A dimensão da pressão específica de enchimento é calculada principalmente com base na velocidade de passagem selecionada.

Quanto à dimensão da pressão específica de reforço, esta pode ser selecionada com base no tipo de liga, consultando os valores da tabela abaixo. Quando as condições de ventilação na cavidade do molde são boas e o rácio entre a espessura do sistema de comportas e a espessura da parede da peça fundida é adequado, pode ser utilizada uma pressão específica de reforço mais baixa.

No entanto, quanto piores forem as condições de ventilação e quanto menor for a relação entre a espessura do sistema de comportas e a espessura da parede da peça fundida, mais elevada deverá ser a pressão específica de reforço.

Tabela de intervalos de pressão específica de reforço recomendada

| Tipo de peça | Liga de alumínio | Liga de zinco | Latão |

| Peças sob carga ligeira | 30-40 MPa | 13-20 MPa | 30-40 MPa |

| Peças sob carga pesada | 40-80 MPa | 20-30 MPa | 40-60 MPa |

| Peças com grande superfície de vedação e paredes finas | 80-120 MPa | 25-40 MPa | 80-100 MPa |

Definição

Durante o processo de fundição injectada, no final da fase de enchimento e na transição para a fase de aumento de pressão, a pressão relativa (pressão de impulso) que actua sobre o metal em solidificação, transmitida através do metal (sistema de vazamento de fundição, sistema de transbordo) para a superfície da parede da cavidade do molde, é conhecida como a força de expansão do molde (também referida como contrapressão).

A força de aperto do molde (também conhecida como força de fecho) é um parâmetro importante que deve ser determinado em primeiro lugar quando se escolhe uma máquina de fundição injectada.

Método de cálculo

Quando a força de expansão do molde actua na superfície de partição, é referida como a força de expansão da superfície de partição. Quando actua nas várias paredes laterais da cavidade do molde, é conhecida como a força de expansão da parede lateral.

A força de expansão do molde pode ser expressa da seguinte forma:

Pforça de expansão = Ppressão de impulso × Aárea projectada

Onde:

Em circunstâncias normais, a força de fixação do molde deve ser maior do que a força de expansão do molde calculada.

Caso contrário, durante a ejeção hidráulica do metal fundido, a superfície de separação do molde expandir-se-á, causando salpicos de metal e impedindo o estabelecimento de pressão na cavidade do molde. Isto leva a uma dificuldade em assegurar a tolerância dimensional da peça fundida, ou mesmo a uma dificuldade de conformação.

A força de aperto do molde deve geralmente cumprir os requisitos da seguinte fórmula:

Pforça de aperto ≥ K × Pforça de expansão

Onde:

1. Normalmente, existem dois tipos: velocidade de punção e velocidade de jito interno.

2. Para a injeção lenta, o punção empurra o metal fundido para o canal de injeção interno a 0,3 metros/segundo.

3. Para uma injeção rápida, o jito interno preenche a cavidade do molde a 4-9 metros/segundo. O aumento da velocidade de injeção pode converter a função em energia térmica, melhorando a fluidez, o que é benéfico para eliminar marcas de fluxo e voltas a frio, e melhorar as propriedades mecânicas e a qualidade da superfície.

Factores de seleção e de consideração da velocidade de injeção:

1. Condutividade térmica e calor específico, gama de temperaturas de solidificação.

2. Se a temperatura do molde for baixa, a velocidade pode ser baixa; caso contrário, a velocidade pode ser alta.

3. As peças fundidas complexas utilizam uma velocidade de injeção elevada.

A velocidade do jito interno é de 15-70 metros/segundo (para metal fundido).

4. Relação entre a velocidade de injeção do punção e a velocidade do jito interno: quanto maior for a velocidade de injeção do punção, maior será a velocidade do jito de metal fundido.

1. A velocidade direta do jito é de 15-25 metros/segundo.

2. A velocidade do jito transversal é de 20-35 metros/segundo.

3. A velocidade interna do jito é de 30 a 70 metros/segundo para uma porta larga.

4. Para peças fundidas finas com menos de 3 milímetros, a velocidade do jito interno é de 38-46 metros/segundo.

5. Para peças fundidas espessas de 5 milímetros, a velocidade do jito interno é de 46-40 metros/segundo.

6. Para peças fundidas mais espessas, com mais de 5 milímetros, selecionar uma velocidade de jito interna de 47-27 milímetros/segundo.

Métodos de regulação: ajustar a velocidade de injeção do punção, alterar o diâmetro da câmara, alterar a área da secção transversal interna do jito.

1. Testador de parâmetros de fundição sob pressão, primeira fase, segunda fase e tempo de transição de impulso.

2. Impacto do ponto de arranque do reforço na qualidade da fundição injectada: Depois de a primeira fase começar a encher o 80%, passe para a segunda fase e aumente o tempo do ponto de transição inicial e, por fim, mantenha a pressão, caso contrário, a qualidade será afetada.

3. O impacto do desgaste do punção nos parâmetros de fundição sob pressão;

4. Análise das causas de desgaste da câmara de injeção e do punção: A folga entre a câmara de injeção e o punção é inferior a 0,1 milímetros, pelo que a fricção entre o punção e a câmara gera temperaturas elevadas que provocam facilmente danos.

O diâmetro da câmara torna-se maior, o punção torna-se mais pequeno, o punção fica preso com aparas de alumínio, afectando a velocidade de transmissão da câmara e a pressão.

Por conseguinte, o punção deve utilizar óleo lubrificante resistente a altas temperaturas, a haste de injeção deve ter água de arrefecimento e, ao mesmo tempo, o material do punção deve ser escolhido, escolhendo geralmente ferro dúctil ou bronze de berílio.