Já alguma vez se questionou sobre qual o método de soldadura a laser mais eficiente para o seu projeto, fibra ou CO2? Este artigo explora as diferenças fundamentais entre a soldadura a laser de fibra e a soldadura a laser de CO2, centrando-se em aspectos como a absorção de energia, a eficiência de fusão e a adequação a várias velocidades de soldadura. Ao compreender estas diferenças fundamentais, estará mais bem equipado para escolher a tecnologia de soldadura a laser adequada às suas necessidades específicas. Mergulhe para saber como cada tipo funciona em diferentes condições e descubra qual deles oferece a melhor eficiência para as suas aplicações.

A principal diferença entre a soldadura por laser de fibra e por laser de CO2 reside na sua taxa de absorção da energia laser.

(1) O laser de fibra tem um comprimento de onda mais curto, o que resulta numa menor produção de plasma e numa maior densidade de energia, que é mais concentrada. No entanto, isto significa também uma maior taxa de utilização da energia laser e uma maior pressão de recuo do vapor metálico, o que torna difícil encontrar um equilíbrio entre penetração e não penetração.

(2) Por outro lado, a soldadura a laser CO2 tem um maior poder de perda de condução de calor, levando a um maior ângulo de inclinação da parede frontal do pequeno orifício e a uma maior quantidade de produção de plasma. Este facto ajuda a equilibrar e a ajustar a distribuição e a absorção do laser energia, alargando a janela do processo entre a penetração e a não penetração.

As referências são as seguintes:

A formação de soldaduras difere muito entre a soldadura a laser de fibra e a soldadura a laser de CO2. A investigação sugere que estas diferenças resultam das características de acoplamento entre os comprimentos de onda do laser e os materiais a soldar.

Na soldadura a laser, a força do acoplamento entre o laser e o material pode ser avaliada através da eficiência de fusão.

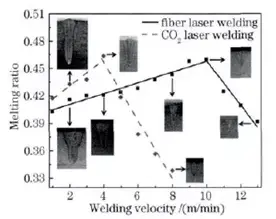

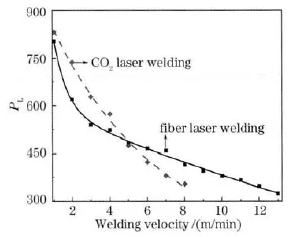

É apresentada a seguir uma comparação da eficiência de fusão da soldadura por laser de fibra e por laser de CO2.

Para calcular a eficiência da fusão, é utilizada a área da secção transversal da soldadura. Os resultados do cálculo estão representados na figura em anexo.

A eficiência de fusão da soldadura a laser de fibra e a laser de CO2 experimenta um aumento inicial antes de diminuir à medida que a velocidade de soldadura aumenta. O pico de eficiência de fusão para soldadura por laser de fibra ocorre a uma velocidade de aproximadamente 10m/min, enquanto que para a soldadura por laser de CO2 ocorre a uma velocidade de cerca de 4m/min.

A relação entre a eficiência da fusão e a velocidade de soldadura está relacionada com o comportamento do acoplamento de energia durante a soldadura a laser.

De acordo com o princípio da conservação da energia, a absorvência total (AK) do orifício de penetração profunda quando exposto ao laser incidente pode ser expressa da seguinte forma

AK=(PF+ PEY+Po+ PL)/P

Na equação, PEV representa a potência necessária para a evaporação parcial do metal durante a soldadura, Po representa a potência consumida pelo sobreaquecimento da poça de fusão, e PL representa a potência perdida por condução de calor.

De acordo com a investigação, a massa da evaporação da soldadura a laser (MeV) é muito pequena e pode, portanto, ser ignorada na equação.

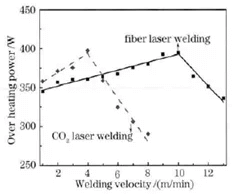

O padrão de variação da potência de sobreaquecimento da poça de fusão (Po) com a velocidade de soldadura é semelhante à da eficiência de fusão, mas a proporção da potência de sobreaquecimento para a potência total de potência de saída do laser é relativamente pequeno.

Uma parte da potência de condução de calor (PL) que passa pela frente de fusão é utilizado para a fusão da placa, enquanto o restante é perdido para o metal de base através da condução de calor.

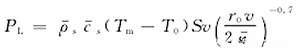

A potência perdida por condução de calor através da frente de fusão pode ser expressa da seguinte forma:

Na equação, 2r0 representa a largura da soldadura e S representa a área da secção transversal da soldadura.

A relação entre PL e a velocidade de soldadura podem ser determinadas substituindo o produto da secção transversal e a largura de fusão da soldadura, conforme medido em experiências, na fórmula acima. Isto é mostrado na figura anexa.

Como se observa na figura, a potência perdida por condução de calor diminui com o aumento da velocidade de soldadura. Esta diminuição é mais pronunciada a baixas velocidades de soldadura e torna-se menos significativa a velocidades de soldadura mais elevadas.

A relação entre a absorvência total (AK) do orifício de penetração profunda e a velocidade de soldadura, tanto para o laser de fibra como para o laser de CO2 A soldadura a laser está representada na figura seguinte.

Como mostra a figura, a variação da absorvência total com a velocidade de soldadura para os dois processos de soldadura a laser é semelhante, começando com uma diminuição lenta antes de diminuir rapidamente.

No entanto, a velocidade crítica a que ocorre esta transição de diminuição lenta para diminuição rápida é diferente para cada processo de soldadura por laserocorre a 10m/min para a soldadura por laser de fibra e a 4m/min para a soldadura por CO2 soldadura a laser.

As diferenças na absorvência total entre os dois processos de soldadura a laser estão relacionadas com a medida em que todo o feixe de laser entra no orifício de penetração profunda. Quando a velocidade de soldadura é baixa, o feixe de laser consegue entrar totalmente no orifício de penetração profunda, resultando num efeito menos pronunciado na taxa de absorção total.

No entanto, a velocidades de soldadura mais elevadas, a parte frontal do feixe pode já não ser capaz de vaporizar o ponto frontal do pequeno orifício, impedindo-o de entrar no orifício e causando uma rápida diminuição da taxa de absorção total do laser incidente.

A absorvência total e o poder de perda de condução de calor são os principais factores que afectam a eficiência da fusão. Com base na eficiência de fusão, pode concluir-se que a soldadura por laser de fibra é mais adequada para a soldadura a média e alta velocidade quando o processo de soldadura é semelhante, enquanto a soldadura por CO2 a soldadura a laser é mais adequada para a soldadura a baixa velocidade.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.