Já alguma vez se interrogou sobre como é feito o aço do seu carro ou os tubos da sua casa? Este artigo mergulha no fascinante mundo da forja e da laminagem, duas técnicas essenciais de processamento de metais. Aprenda as principais diferenças, vantagens e qual o método que melhor se adapta às suas necessidades.

A forja e a laminagem são duas técnicas fundamentais de processamento de metal que têm sido fundamentais para moldar o panorama do fabrico. Embora ambos os métodos envolvam a aplicação de força para remodelar o metal, diferem significativamente na sua abordagem, equipamento e impacto nas propriedades do material. Este artigo apresenta uma exploração aprofundada destes processos metalúrgicos críticos, das suas variações e das suas implicações na qualidade do produto e na eficiência do fabrico.

O forjamento, um processo que remonta aos tempos antigos, envolve a aplicação de forças de compressão localizadas para deformar plasticamente o metal numa forma desejada. Esta técnica pode ainda ser classificada em forjamento livre, em que o metal é moldado entre matrizes planas, e forjamento em matriz fechada, que utiliza cavidades de matriz especialmente concebidas para produzir geometrias mais complexas. Surgiram variações avançadas, como o forjamento de precisão e o forjamento quase em forma de rede, para minimizar o desperdício de material e as operações de maquinagem subsequentes.

A laminagem, por outro lado, é um processo contínuo ou semi-contínuo em que o metal é passado entre rolos rotativos para reduzir a sua área de secção transversal e obter as dimensões e propriedades desejadas. O processo pode ser classificado em laminagem plana, utilizada para produzir produtos em folha e em chapa, e laminagem de perfis, que cria várias formas estruturais. Também foram desenvolvidas técnicas especializadas, como a laminagem de anéis sem costura e a laminagem de roscas para fixadores, para satisfazer necessidades específicas da indústria.

Tanto o forjamento como a laminagem oferecem vantagens distintas em termos de propriedades do material e de capacidades de produção:

Forjamento:

Rolando:

A escolha entre forjamento e laminagem depende de vários factores, incluindo a geometria da peça pretendida, o volume de produção, os requisitos das propriedades do material e considerações económicas. Por exemplo, o forjamento é frequentemente preferido para componentes críticos nas indústrias aeroespacial e automóvel, onde as propriedades mecânicas superiores são fundamentais. A laminagem, pelo contrário, é o processo de eleição para a produção de chapas metálicas, formas estruturais e carris, onde as propriedades consistentes da secção transversal são cruciais.

Os recentes avanços em ambas as técnicas expandiram ainda mais as suas capacidades e eficiência. As ferramentas de simulação e conceção assistidas por computador permitem agora otimizar as concepções de matrizes no forjamento e as sequências de passagem de rolos na laminagem, minimizando as abordagens de tentativa e erro. Além disso, a integração de automação e sensores levou a um melhor controlo do processo e garantia de qualidade em ambos os métodos.

À medida que a indústria transformadora continua a evoluir, a compreensão das nuances do forjamento e da laminagem torna-se cada vez mais importante para engenheiros, projectistas e profissionais da indústria. Aproveitando os pontos fortes de cada técnica e considerando o seu impacto nas propriedades do material, na qualidade do produto e na eficiência da produção, os fabricantes podem tomar decisões informadas para otimizar os seus processos metalúrgicos e manter uma vantagem competitiva no mercado global.

Método de processamento por pressão em que uma peça metálica em bruto é passada através do espaço entre um par de rolos rotativos com várias formas, fazendo com que a secção transversal do material diminua e o seu comprimento aumente em resultado da compressão dos rolos. Este método é a técnica de produção mais utilizada para o aço e é principalmente utilizado para produzir perfis, chapas e tubos.

De acordo com o movimento das peças laminadas, a laminagem pode ser dividida em laminagem longitudinal, laminagem transversal e laminagem oblíqua.

Llaminagem ongitudinal

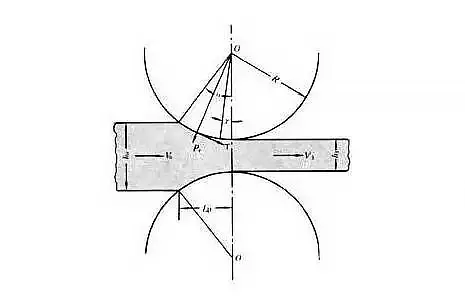

O processo de laminagem longitudinal é um processo em que o metal passa entre dois rolos que rodam em direcções opostas e produz uma deformação plástica entre eles.

Laminagem cruzada

A direção do movimento da peça laminada após a deformação é consistente com a direção do eixo do rolo.

Rolagem oblíqua

A peça de rolamento move-se em espiral, a peça de rolamento e o eixo de rolamento não estão com um ângulo especial.

O processo de laminagem pode melhorar a qualidade do aço, destruindo a estrutura de fundição do aço. lingote de açoO processo de laminagem é um processo que permite obter uma estrutura de aço mais densa e melhorar as propriedades mecânicas, especialmente na direção de laminagem. Isto conduz a uma estrutura de aço mais densa e a propriedades mecânicas melhoradas, particularmente na direção de laminagem.

Além disso, a temperatura e a pressão elevadas durante a laminagem podem soldar quaisquer bolhas, fissuras ou folgas que possam ter-se formado durante a fundição.

O forjamento é um processo sofisticado de conformação de metais que utiliza equipamento especializado de forjamento e prensagem para aplicar pressão controlada em biletes metálicos, induzindo a deformação plástica e produzindo peças forjadas com propriedades mecânicas e geometrias precisas. Esta técnica de fabrico avançada não só elimina os defeitos de fundição inerentes, como também optimiza a microestrutura do metal durante o processo de conformação.

A preservação de linhas de fluxo contínuo de metal durante o forjamento resulta em propriedades mecânicas superiores em comparação com as peças fundidas do mesmo material. Esta vantagem intrínseca torna as peças forjadas a escolha preferida para componentes críticos sujeitos a cargas elevadas e condições de funcionamento difíceis, bem como para geometrias mais simples que poderiam, em alternativa, ser fabricadas a partir de chapa laminada, perfis extrudidos ou conjuntos soldados.

Tipos de forjamento

Os processos de forjamento podem ser classificados em três tipos principais:

Principais características e vantagens

O forjamento oferece várias vantagens distintas em relação à fundição:

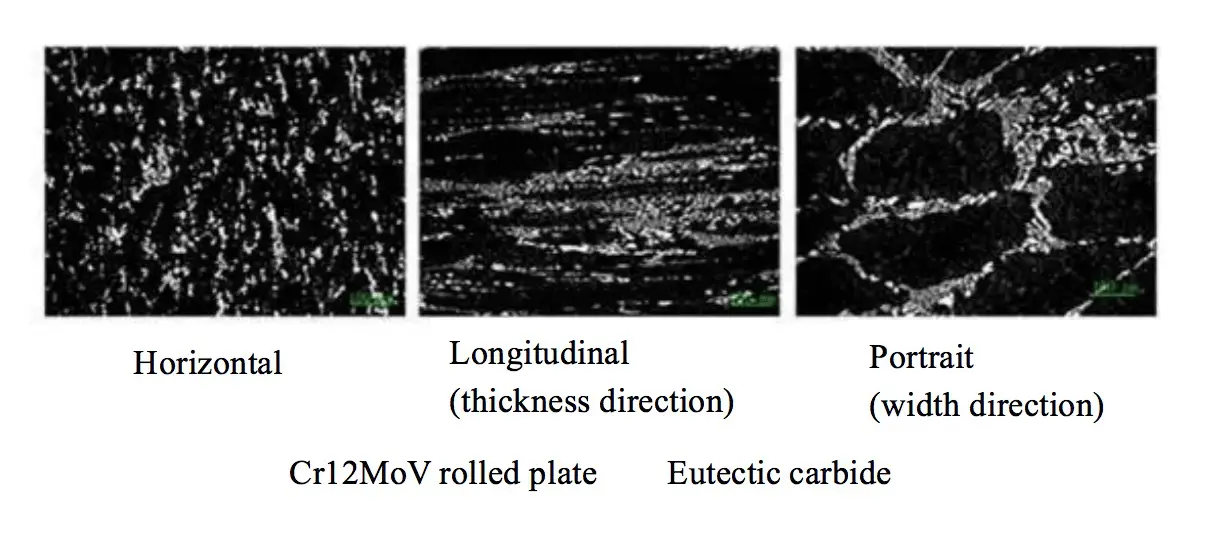

(1) As peças forjadas apresentam uma consistência superior das propriedades mecânicas nas direcções axial e radial em comparação com os produtos laminados. Esta isotropia melhorada traduz-se numa melhoria significativa da resistência à fadiga e da longevidade global. A uniformidade microestrutural das peças forjadas resulta num desempenho mais previsível e fiável em condições de tensão variáveis.

A figura abaixo ilustra a distribuição metalográfica dos carbonetos eutécticos ao longo de diferentes orientações numa chapa laminada de Cr12MoV, realçando a natureza anisotrópica dos produtos laminados.

(2) No que respeita à eficácia da deformação, o forjamento confere um grau substancialmente mais elevado de deformação plástica do que a laminagem. Esta deformação intensificada é particularmente eficaz na quebra e redistribuição dos carbonetos eutécticos, conduzindo a uma microestrutura mais refinada e homogénea. A deformação plástica severa durante o forjamento também contribui para o refinamento do grão e a eliminação de porosidades, melhorando ainda mais as propriedades do material.

(3) Embora o forjamento implique geralmente custos de transformação mais elevados do que a laminagem, o investimento justifica-se frequentemente para componentes críticos. A forja é indispensável para:

- Peças resistentes a cargas elevadas ou a impactos

- Componentes com geometrias complexas

- Aplicações que exigem propriedades mecânicas rigorosas ou precisão dimensional

As propriedades mecânicas superiores e a integridade microestrutural das peças forjadas resultam frequentemente numa vida útil prolongada e numa maior fiabilidade, compensando potencialmente o custo inicial mais elevado através da redução das frequências de manutenção e substituição.

(4) As peças forjadas são caracterizadas por linhas de fluxo de metal contínuas e ininterruptas que se adaptam à geometria da peça. Este fluxo contínuo de grão aumenta significativamente a resistência do componente, particularmente em áreas sujeitas a elevadas concentrações de tensão.

Em contrapartida, as operações de maquinagem efectuadas em produtos laminados podem perturbar estas linhas de fluxo, criando potenciais pontos de concentração de tensões e reduzindo a vida útil global à fadiga da peça de trabalho. Isto é particularmente crítico em aplicações que envolvem cargas cíclicas ou tensões de impacto.

A imagem abaixo ilustra comparativamente as linhas de fluxo de metal em peças fundidas, maquinadas e forjadas, enfatizando a continuidade superior da estrutura do grão em componentes forjados.