Já alguma vez se perguntou porque é que o motor do seu carro funciona sem problemas ou como é que as máquinas pesadas funcionam sem problemas? O segredo está nos óleos utilizados - óleo lubrificante e óleo hidráulico. Este artigo explora as suas diferenças, utilizações e porque é que a escolha do óleo certo é crucial para a longevidade da máquina. Prepare-se para descobrir os papéis essenciais que estes óleos desempenham para manter os motores e os sistemas hidráulicos com o máximo desempenho!

O óleo lubrificante é um tipo de lubrificante especificamente formulado para reduzir o atrito entre duas superfícies móveis em contacto. A sua principal função é minimizar o desgaste, prolongando assim a vida útil das máquinas e equipamentos. No entanto, o óleo lubrificante também serve vários outros objectivos críticos:

O óleo lubrificante pode ser classificado em termos gerais com base no tipo de motor em que é utilizado:

Tanto os óleos para motores a gasóleo como os óleos para motores a gasolina estão disponíveis em vários graus, que indicam as suas características de viscosidade e desempenho. A Society of Automotive Engineers (SAE) fornece um sistema de classificação normalizado, como o SAE 10W-30, em que:

A escolha do tipo certo de óleo lubrificante é crucial para garantir um desempenho ótimo e a longevidade do motor.

O óleo lubrificante é um componente essencial para a manutenção e funcionamento de máquinas e motores. Ao reduzir a fricção, arrefecer, prevenir a ferrugem, limpar, vedar e amortecer, desempenha um papel vital no aumento da eficiência e durabilidade dos sistemas mecânicos. Compreender os diferentes tipos e graus de óleo lubrificante ajuda a selecionar o produto adequado para aplicações específicas, garantindo um desempenho e uma proteção ideais.

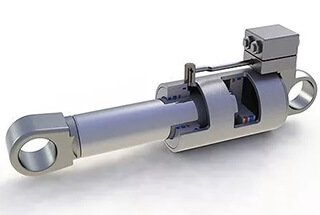

O óleo hidráulico é um tipo especializado de lubrificante utilizado em sistemas hidráulicos que funcionam através de energia de pressão líquida. O seu papel é multifacetado, servindo como meio de transmissão de energia, proteção anti-desgaste, lubrificação, anti-corrosão e anti-ferrugem, arrefecimento e vedação.

O óleo hidráulico é concebido especificamente para transmitir pressão e divide-se em três tipos principais:

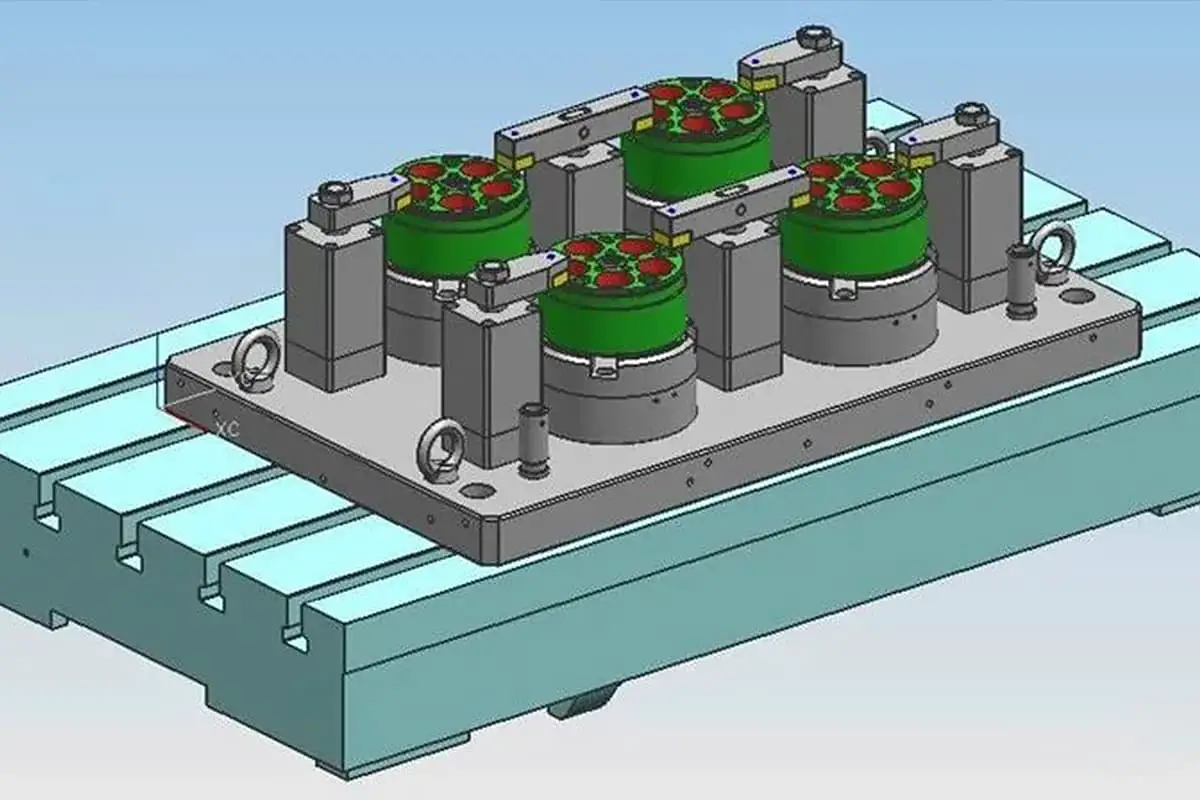

O óleo hidráulico para máquinas de engenharia é uma versão especializada do óleo hidráulico, formulado especificamente para satisfazer os requisitos exigentes das máquinas de construção e das máquinas de fundição injectada. Este tipo de óleo hidráulico oferece uma melhor resistência ao desgaste, garantindo um desempenho fiável nas condições adversas típicas dos estaleiros de construção e ambientes industriais.

Em suma, o óleo hidráulico é essencial para o funcionamento eficiente e fiável dos sistemas hidráulicos, proporcionando múltiplos benefícios que melhoram o desempenho e a longevidade das máquinas.

A distinção entre óleo hidráulico e óleo lubrificante é fundamental no domínio das máquinas e sistemas industriais. Estes óleos são essenciais para o funcionamento e manutenção de vários componentes mecânicos, servindo cada um deles objectivos únicos e possuindo caraterísticas distintas. Compreender estas diferenças é vital para os engenheiros, técnicos e pessoal de manutenção que são responsáveis pela seleção e aplicação do tipo correto de óleo para garantir o melhor desempenho e a longevidade do equipamento.

O óleo hidráulico funciona principalmente como um meio de transmissão de energia em sistemas hidráulicos. É essencial em equipamentos como escavadoras, travões hidráulicos e sistemas de direção assistida. Por exemplo, numa escavadora, o óleo hidráulico é utilizado para mover a lança e o balde, permitindo um controlo preciso e potência. Em contrapartida, o óleo lubrificante é concebido para minimizar a fricção e o desgaste entre as peças móveis, como nos motores e nas caixas de velocidades. Por exemplo, num motor de combustão interna, o óleo lubrificante reduz a fricção entre os pistões e as paredes do cilindro, assegurando um funcionamento suave e evitando o sobreaquecimento.

A composição química e os aditivos destes óleos são adaptados às suas respectivas aplicações. O óleo hidráulico contém aditivos como agentes anti-espuma, desemulsificantes (que ajudam a separar a água do óleo) e inibidores de ferrugem para lidar com as exigências dos sistemas hidráulicos. Estes aditivos garantem que o óleo hidráulico pode desempenhar eficazmente as suas múltiplas funções, incluindo a transmissão de energia, a lubrificação, a transferência de calor e a remoção de contaminação.

O óleo lubrificante inclui aditivos como agentes anti-desgaste, antioxidantes e agentes anti-espuma. Estes aditivos abordam questões específicas de redução da fricção, prevenção da oxidação e minimização da formação de espuma. Por exemplo, os agentes anti-desgaste formam uma camada protetora nas superfícies metálicas para evitar o contacto direto e o desgaste, enquanto os antioxidantes evitam que o óleo se degrade a altas temperaturas.

A viscosidade é uma propriedade crítica que afecta o desempenho dos óleos hidráulicos e lubrificantes. O óleo hidráulico tem de manter um desempenho consistente numa vasta gama de temperaturas. As gamas de viscosidade típicas para o óleo hidráulico situam-se entre 10 e 100 centistokes a 40°C. Isto assegura a fluidez a baixas temperaturas e a estabilidade a altas temperaturas, o que é crucial para os sistemas hidráulicos que funcionam em condições ambientais variáveis.

No entanto, o óleo lubrificante é normalmente formulado para intervalos de temperatura mais estreitos, pertinentes à sua aplicação específica. Por exemplo, os óleos de motor têm frequentemente viscosidades entre 5 e 50 centistokes a 100°C, o que garante que podem funcionar eficazmente sob as altas temperaturas geradas pelo funcionamento do motor. Os óleos para engrenagens podem ter viscosidades mais elevadas para proporcionar a resistência da película necessária para evitar o contacto metal-metal em sistemas de engrenagens muito carregados.

Os resultados de desempenho e manutenção da utilização do óleo correto são significativos. A utilização de óleo hidráulico num sistema hidráulico assegura uma transmissão de potência eficiente, um controlo preciso e uma vida útil prolongada do equipamento. Por outro lado, a utilização de óleo lubrificante em motores e caixas de velocidades reduz o desgaste, evita o sobreaquecimento e mantém um desempenho ótimo. Uma seleção incorrecta do óleo pode levar à falha do equipamento, ao aumento dos custos de manutenção e à redução da eficiência operacional.

Em resumo, reconhecer as propriedades e aplicações únicas do óleo hidráulico e do óleo lubrificante é crucial para selecionar o óleo adequado para máquinas específicas. Este conhecimento não só aumenta a eficiência e o desempenho do equipamento, como também prolonga a vida útil dos componentes mecânicos críticos.

O óleo hidráulico é formulado com uma mistura de fluidos de base e aditivos especializados para satisfazer os requisitos exigentes dos sistemas hidráulicos. Os fluidos de base podem ser de base mineral ou sintética. Os óleos hidráulicos de base mineral são derivados de petróleo bruto refinado, enquanto os óleos sintéticos são fabricados utilizando fluidos de base quimicamente concebidos.

Fluidos de base:

Aditivos:

Os óleos lubrificantes, utilizados em motores e caixas de velocidades, são formulados principalmente a partir de óleos de base derivados do petróleo, que podem ser parafínicos ou nafténicos.

Óleos de base:

Aditivos:

Impacto ambiental: O impacto ambiental dos óleos hidráulicos e lubrificantes varia consoante a sua composição. Os ésteres sintéticos biodegradáveis e os fluidos hidráulicos à base de glicol são opções mais amigas do ambiente, reduzindo o risco de contaminação do solo e da água. Por outro lado, os óleos de base mineral podem representar riscos ambientais se não forem geridos corretamente. Os avanços nas tecnologias de formulação e reciclagem de óleos são cruciais para mitigar a pegada ambiental destes fluidos essenciais.

A viscosidade é uma propriedade crítica para os óleos hidráulicos e lubrificantes, influenciando significativamente o seu desempenho e adequação a aplicações específicas. Mede a resistência do óleo ao fluxo e ao cisalhamento, afectando a sua capacidade de lubrificar e proteger os componentes mecânicos em condições variáveis.

A viscosidade correta é vital para garantir o funcionamento eficiente e fiável dos sistemas mecânicos. Afecta a transmissão de energia, o desgaste dos componentes e a eficiência global do sistema. Uma viscosidade inadequada pode levar a um aumento da fricção, do desgaste e a potenciais falhas do sistema, enquanto uma viscosidade excessiva pode causar uma fraca eficiência mecânica e perdas de energia.

A viscosidade é normalmente medida em centistokes (cSt) e centipoise (cP):

Em aplicações industriais, estas medições ajudam a determinar as caraterísticas de fluxo do óleo a temperaturas específicas. Por exemplo, o óleo hidráulico com uma viscosidade de 32 cSt a 40°C é normalmente utilizado em climas moderados para sistemas hidráulicos normais.

Nos sistemas hidráulicos, a viscosidade afecta a eficiência, a transmissão de potência e o desgaste dos componentes. A gama de viscosidade recomendada para o equipamento hidráulico situa-se normalmente entre 13 e 860 cSt, com um desempenho ótimo frequentemente alcançado entre 16 cSt e 40 cSt.

Os óleos lubrificantes, utilizados em motores, caixas de velocidades e outras máquinas, têm requisitos de viscosidade adaptados às suas aplicações específicas. Os óleos de motor têm frequentemente viscosidades entre 5 e 50 cSt a 100°C para funcionarem eficazmente sob temperaturas de combustão elevadas. Os óleos para engrenagens podem ter viscosidades mais elevadas para proporcionar a resistência da película necessária para evitar o contacto metal-metal em sistemas muito carregados.

O índice de viscosidade (VI) indica o quanto a viscosidade de um óleo muda com a temperatura. Um VI elevado é desejável para óleos utilizados em aplicações com flutuações de temperatura significativas.

Por exemplo, um óleo hidráulico com um VI de 150 terá um desempenho mais consistente em condições quentes e frias do que um óleo com um VI de 100.

A viscosidade correta é essencial tanto para os óleos hidráulicos como para os óleos lubrificantes para garantir um desempenho ótimo do sistema:

Tanto os óleos hidráulicos como os óleos lubrificantes são frequentemente classificados utilizando graus de viscosidade ISO:

Compreender e selecionar a viscosidade correta para os óleos hidráulicos e lubrificantes é essencial para garantir o funcionamento eficiente e fiável dos sistemas mecânicos, adaptados às suas aplicações e condições de funcionamento específicas.

A escolha do tipo e do grau correctos de óleo lubrificante é crucial para o desempenho ótimo e a longevidade de um motor. O processo de seleção deve ter em conta as condições de funcionamento, em particular as variações sazonais de temperatura da região. Isto ajuda a determinar o rótulo do lubrificante e o grau de viscosidade adequados.

A seleção adequada do óleo hidráulico é o primeiro passo para garantir o funcionamento eficiente e fiável dos sistemas hidráulicos. Os seguintes princípios devem orientar o processo de seleção:

Ao selecionar o óleo hidráulico, ter em conta as seguintes propriedades:

O grau de viscosidade adequado para o óleo hidráulico depende de vários factores:

A manutenção correcta do óleo hidráulico é essencial para garantir a sua longevidade e desempenho. Considere os seguintes pontos:

Ao seguir estas directrizes, pode garantir a seleção e manutenção ideais dos óleos lubrificantes e hidráulicos, melhorando assim o desempenho e a longevidade das suas máquinas.

A utilização de óleo hidráulico como lubrificante pode representar vários perigos devido às diferenças nas suas propriedades, funções e aditivos. Segue-se uma análise pormenorizada dos potenciais riscos e consequências:

A baixa viscosidade do óleo hidráulico torna-o menos eficaz na formação de uma película de óleo estável. Isto pode levar a um maior contacto metal-metal, resultando num maior desgaste dos componentes da máquina. Com o tempo, isto pode causar danos significativos e reduzir a vida útil da máquina.

A mistura de óleo hidráulico com óleo lubrificante pode levar a reacções químicas entre os diferentes aditivos. Isto pode provocar a deterioração do óleo, a perda das suas propriedades protectoras e a formação de lamas ou depósitos. Consequentemente, isto pode aumentar o desgaste da máquina e levar a potenciais falhas do sistema.

O óleo hidráulico não foi concebido para suportar as altas temperaturas e pressões encontradas nos cárteres dos motores. Nestas condições, o óleo hidráulico pode decompor-se rapidamente, perdendo as suas propriedades lubrificantes. Isto pode levar a um aumento da fricção, sobreaquecimento e desgaste acelerado dos componentes do motor, podendo causar danos graves e reparações dispendiosas.

A utilização de óleo hidráulico como lubrificante é perigosa devido à sua baixa viscosidade, aditivos incompatíveis e incapacidade de suportar as condições de funcionamento dos sistemas concebidos para óleo lubrificante. Estes factores podem levar a um maior desgaste, degradação química e potenciais falhas do sistema. É crucial utilizar o tipo correto de óleo especificado para cada aplicação para garantir o desempenho ideal e a longevidade das máquinas.

Seguem-se as respostas a algumas perguntas frequentes:

O óleo hidráulico e o óleo lubrificante diferem principalmente nas suas funções, composições químicas, requisitos de viscosidade, condições de funcionamento e considerações de segurança. O óleo hidráulico foi concebido para transmitir energia hidráulica, lubrificar componentes e facilitar a transferência de potência nos sistemas hidráulicos. Contém aditivos como anti-espuma, agentes de desemulsificação, anti-desgaste e inibidores de ferrugem para gerir as bolhas de ar e a contaminação da água. Os óleos hidráulicos têm de manter um desempenho consistente numa vasta gama de temperaturas, o que exige uma baixa viscosidade para uma transferência de energia eficiente.

Em contrapartida, o óleo lubrificante centra-se principalmente na redução da fricção e do desgaste entre as peças móveis de máquinas e motores. É formulado com óleos de base e aditivos, tais como agentes anti-desgaste, anti-oxidantes e anti-espuma, para lidar com o atrito, a oxidação e a formação de espuma específicos da sua aplicação. Os óleos lubrificantes têm geralmente uma viscosidade mais elevada para proporcionar uma película protetora mais espessa e funcionam em gamas de temperatura mais estreitas, adaptadas a aplicações específicas, tais como temperaturas elevadas para óleos de motor e uma gama mais ampla para óleos de engrenagens.

Além disso, os óleos hidráulicos têm de ser compatíveis com os materiais e vedantes utilizados nos sistemas hidráulicos para evitar problemas de desempenho e potenciais danos. As considerações de segurança para o óleo hidráulico incluem baixa compressibilidade, fricção previsível e estabilidade da viscosidade, sendo que algumas formulações são resistentes ao fogo. Os óleos lubrificantes também dão prioridade à segurança, concentrando-se na redução do desgaste, na prevenção da corrosão e na proteção contra a ferrugem. A utilização de um tipo de óleo incorreto pode levar a reacções químicas, deterioração e aumento do desgaste da máquina.

Em suma, as principais diferenças entre o óleo hidráulico e o óleo lubrificante são as suas funções distintas, pacotes de aditivos específicos, requisitos de viscosidade, gamas de temperatura de funcionamento e considerações de segurança, todos eles adaptados às exigências únicas dos respectivos sistemas.

A utilização de óleo lubrificante em vez de óleo hidráulico não é recomendada devido a várias diferenças críticas nas suas propriedades e funções. Os óleos lubrificantes são formulados principalmente para reduzir a fricção, o desgaste e o calor entre as peças móveis das máquinas, enquanto os óleos hidráulicos são concebidos para servirem como lubrificantes e meios de transferência de potência em sistemas hidráulicos. Os óleos hidráulicos têm de ter propriedades específicas, tais como um módulo de massa elevado, viscosidade estável numa vasta gama de temperaturas, resistência à formação de espuma e estabilidade térmica, que são essenciais para uma transmissão de energia eficiente e para o desempenho do sistema.

Os óleos lubrificantes têm normalmente uma viscosidade mais elevada para proporcionar uma película protetora mais espessa, enquanto os óleos hidráulicos têm uma viscosidade mais baixa para garantir uma transferência de potência eficiente. Além disso, os aditivos nestes óleos são adaptados às suas aplicações específicas. Os óleos hidráulicos contêm aditivos como agentes anti-espuma e inibidores de ferrugem, enquanto os óleos lubrificantes incluem agentes anti-desgaste e anti-oxidantes. A mistura ou substituição destes óleos pode levar à incompatibilidade química, ao aumento do desgaste e a potenciais danos nos componentes e vedantes das máquinas.

Em resumo, a utilização de óleo lubrificante em vez de óleo hidráulico pode resultar numa lubrificação inadequada, num fraco desempenho do sistema, num maior desgaste e em potenciais riscos de segurança, tornando desaconselhável a substituição de um pelo outro.

O óleo hidráulico depende de uma gama de aditivos para melhorar o seu desempenho e satisfazer as exigências específicas dos sistemas hidráulicos. Os aditivos mais comuns encontrados no óleo hidráulico incluem:

Em resumo, a formulação específica e a ênfase nestes aditivos no óleo hidráulico são concebidas para satisfazer as exigências operacionais únicas dos sistemas hidráulicos, tais como a alta pressão, a estabilidade da temperatura e a não compressibilidade, distinguindo-o dos óleos lubrificantes gerais.

A temperatura tem um impacto significativo na viscosidade do óleo hidráulico e do óleo lubrificante, influenciando o seu desempenho e a eficiência da maquinaria em que são utilizados. À medida que a temperatura aumenta, a viscosidade de ambos os tipos de óleo diminui, fazendo com que o óleo se torne mais fino e flua mais facilmente. Pelo contrário, quando a temperatura desce, a viscosidade aumenta, tornando o óleo mais espesso e mais resistente ao fluxo.

Para o óleo hidráulico, é crucial manter a viscosidade correta numa vasta gama de temperaturas. As temperaturas elevadas podem levar a uma queda significativa da viscosidade, resultando numa lubrificação inadequada, maior desgaste, potenciais fugas e redução da eficiência do sistema. Por outro lado, as temperaturas baixas podem tornar o óleo demasiado viscoso, provocando um funcionamento lento, um maior consumo de energia e uma potencial cavitação da bomba.

Da mesma forma, a viscosidade do óleo lubrificante é vital para formar uma película lubrificante forte para proteger os componentes mecânicos. As temperaturas elevadas podem diluir o óleo, conduzindo a uma lubrificação insuficiente, a um aumento da fricção e a um desgaste acelerado. As baixas temperaturas podem tornar o óleo demasiado espesso, impedindo o seu fluxo e reduzindo a sua capacidade de lubrificação eficaz, o que pode causar tensão mecânica e potenciais danos.

Tanto os óleos hidráulicos como os óleos lubrificantes beneficiam de um índice de viscosidade (VI) elevado, que indica a capacidade do óleo para manter uma viscosidade estável numa vasta gama de temperaturas. Os óleos com um VI elevado são formulados para minimizar as alterações na viscosidade com as flutuações de temperatura, assegurando um desempenho consistente e a proteção das máquinas em condições de funcionamento variáveis.

Em resumo, as variações de temperatura podem afetar significativamente a viscosidade e o desempenho dos óleos hidráulicos e lubrificantes. A seleção de óleos com um índice de viscosidade adequado é essencial para garantir o desempenho, a eficiência e a longevidade ideais das máquinas, independentemente das alterações de temperatura que possam ocorrer.

Ao manusear óleo hidráulico e óleo lubrificante, são essenciais várias precauções de segurança específicas para garantir a segurança do pessoal e a integridade do equipamento.

O equipamento de proteção individual (EPI) é crucial. Utilize vestuário de proteção, luvas, respiradores aprovados e proteção ocular para minimizar o risco de irritação da pele e dos olhos. Assegurar uma boa ventilação na área de trabalho para evitar a inalação de fumos, uma vez que ambos os tipos de óleo podem causar problemas respiratórios se inalados.

Armazenar os óleos em recipientes herméticos rotulados, afastados do calor e de potenciais fontes de ignição. Nunca utilizar estes óleos para outros fins que não os recomendados pelo fabricante. Limpar imediatamente os derrames utilizando procedimentos e equipamento de segurança adequados, uma vez que ambos os tipos de óleos podem ser escorregadios e causar lesões por escorregamento e queda.

Tenha cuidado com as temperaturas elevadas, pois os sistemas hidráulicos e os sistemas de óleo lubrificante podem provocar queimaduras se o óleo ou os componentes estiverem quentes. Os sistemas hidráulicos, em particular, funcionam sob alta pressão e as fugas podem causar lesões por injeção de fluido, queimaduras e outros perigos. Assegure acoplamentos adequados e inspecções regulares para evitar o rebentamento de mangueiras ou a libertação súbita de fluido pressurizado.

Utilize os sistemas hidráulicos apenas para os fins a que se destinam e dentro dos limites especificados para evitar pressão e tensão excessivas nos componentes. Inspeccione o sistema cuidadosamente para detetar sinais de fugas, acessórios soltos ou outros problemas antes de o utilizar. Se for detectada uma fuga, não opere o sistema até que a fonte da fuga seja abordada e reparada.

Para o óleo lubrificante, utilizar apenas óleo aprovado do mesmo tipo já existente no sistema para evitar contaminação e danos no motor ou na APU. Certifique-se de que o motor ou a APU arrefeceu antes de efetuar a manutenção do sistema de óleo para evitar lesões causadas por óleo quente e aguarde pelo menos 30 minutos após o encerramento antes de retirar o tampão do bocal de enchimento. Utilize agentes de limpeza aprovados para limpar derrames de óleo e evite utilizar silicone ou lubrificantes à base de silicone para evitar contaminação. Eliminar corretamente o óleo usado de acordo com os regulamentos locais.

Efetuar procedimentos adequados de Bloqueio/Desbloqueio, quando aplicável, para evitar ferimentos provocados por equipamento sob tensão. Assegurar que todos os trabalhadores recebem formação adequada sobre o manuseamento e armazenamento seguros de óleos hidráulicos e lubrificantes. Inspecionar regularmente o equipamento e seguir as orientações do fabricante para manter a segurança.

Tenha em atenção o equipamento de supressão de incêndios mais próximo e evite ter chamas abertas ou faíscas perto de lubrificantes, uma vez que a maioria dos produtos petrolíferos, incluindo óleos lubrificantes e hidráulicos, podem arder, embora tenham pontos de inflamação relativamente elevados. Ao cumprirem estas precauções de segurança, os trabalhadores podem reduzir significativamente os riscos associados ao manuseamento de óleos hidráulicos e lubrificantes.