1. Principais causas de erro dimensional de peças causadas por corte por chama As principais causas de erros no corte NC e blanking incluem a deformação térmica da chapa de aço, a técnica do operador, a planicidade da plataforma de suporte, a precisão do equipamento e o grau de corrosão na superfície da chapa de aço. 2. Análise de erros dimensionais de peças produzidas [...]

As principais causas de erros no corte NC e no blanking incluem a deformação térmica da chapa de aço, a técnica do operador, a planicidade da plataforma de suporte, a precisão do equipamento e o grau de corrosão na superfície da chapa de aço.

O corte por chama de chapas de aço envolve sempre deformação a quente. No entanto, os erros dimensionais nas peças de deformação a quente podem ser significativamente reduzidos. A velocidade de corte e a qualidade das peças são afectadas pelas competências do operador.

A planicidade da plataforma de apoio e a precisão do equipamento têm o maior impacto no tamanho das peças. As imprecisões podem muitas vezes levar a que as peças sejam diretamente eliminadas. Além disso, a corrosão do chapa de aço pode afetar a qualidade e a velocidade de corte.

A deformação térmica em chapas de aço é principalmente notada em peças delgadas. Com base em anos de prática e análise de corte, foi determinado que os erros dimensionais em peças causados pela deformação térmica podem ser minimizados concentrando-se nos três aspectos seguintes:

2.1.1 Desenho de gráficos de peças

Ao criar gráficos para peças, certifique-se de que inclui uma quantidade adequada de compensação da expansão térmica na direção do comprimento da peça. A quantidade de compensação deve ser selecionada com base nas características específicas de cada peça individual.

Vantagens: compensa diretamente o erro dimensional das peças provocado pela dilatação térmica;

Desvantagens: só é aplicável a peças quadradas, e outras formas não são fáceis de compensar.

2.1.2 Dprocesso de quitação pormenorizado

Começando pelo aspeto da descarga, aperfeiçoar o processo de descarga e formular um processo de descarga especial para peças voláteis.

2.1.2 Use de borda comum

A utilização de uma borda comum pode diminuir tempo de corteA placa de aço tem uma capacidade de absorção de calor mínima, diminui a expansão da placa de aço e, consequentemente, reduz os erros dimensionais das peças.

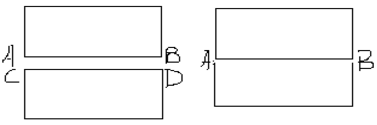

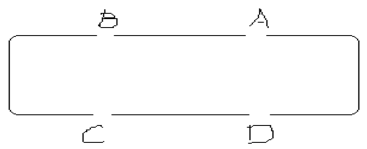

Conforme ilustrado na Figura 1, quando não é criada uma aresta comum, AB e CD em dois lados adjacentes de duas peças têm de ser cortados separadamente.

Por outro lado, após a utilização de uma aresta comum, apenas a aresta AB precisa de ser cortada e a aresta CD não precisa de ser cortada.

Isto não só reduz os erros nas peças, como também melhora a eficiência do corte e a utilização da placa.

2.1.2 Rdireção de corte razoável

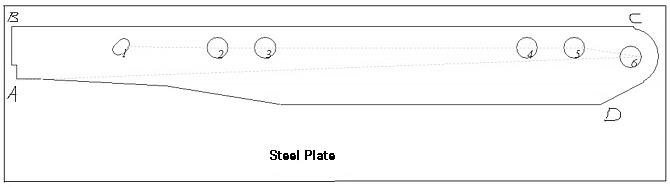

Determinar a direção de corte razoável da peça de acordo com a situação real, primeiro cortar o furo, depois cortar a forma e primeiro cortar a extremidade perto da extremidade da placa de aço.

Tentar garantir que a rigidez da ligação entre a peça e a placa de aço seja suficiente antes de a peça ser cortada perto do ponto de conclusão, de modo a garantir o tamanho e a precisão do corte da peça.

Por exemplo, na Fig. 2, cortar primeiro o furo interior (1-6) e depois cortar o contorno exterior pela ordem A, B, C, D e A.

2.1.3 Rdisposição das peças e percurso de corte razoáveis

O erro causado pela deformação da chapa de aço pode ser minimizado através da disposição adequada das peças e do ajuste do percurso de corte.

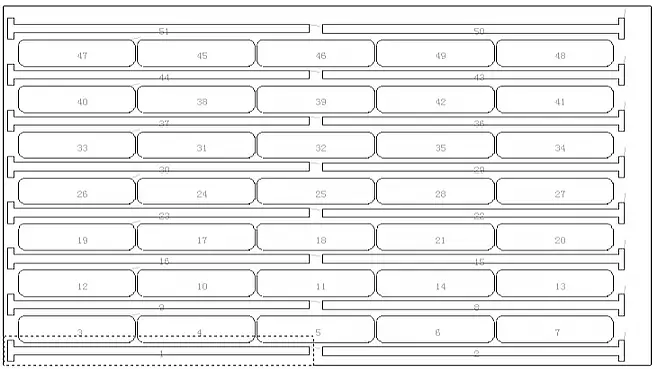

Como ilustrado na Figura 3, as peças em forma de T que são susceptíveis de deformação devem ser emparelhadas com peças mais pequenas que são menos susceptíveis de se deformarem. Isto ajuda a reduzir o aquecimento excessivo em áreas localizadas, minimiza a deformação térmica e garante a precisão das dimensões da peça.

Para minimizar a deformação em peças delgadas, deve ser utilizado o corte por deslocação ao descarregá-las.

Como mostra a figura 4, depois de cortar a peça 2, a segunda coluna deve ser utilizada para cortar a peça 3. Quando a peça 2 tiver arrefecido durante algum tempo, deve ser virada para cortar a peça 4.

Devem ser envidados esforços para evitar o aquecimento localizado excessivo da chapa de aço, minimizar a deformação térmica e assegurar, tanto quanto possível, a exatidão das dimensões da peça.

2.1.2 Sintervalo de ajuste

Para reduzir o erro causado pela deformação da placa de aço (como mostra a Fig. 5), recomenda-se a definição de intervalos. Tenha em atenção que as secções A, B, C e D não devem ser cortadas temporariamente, mas sim durante a limpeza da plataforma.

Vantagens: reduzem direta e eficazmente a deformação das peças;

DesvantagensA definição do intervalo aumenta o número de perfurações de corte, aumenta o tempo de corte e aumenta o consumo de combustível. bocal de corte.

O corte da fenda (como indicado na Fig. 6) pode provocar cicatrizes deixadas pelo pessoal de limpeza da plataforma.

Será necessário proceder a soldaduras e esmerilagens de reparação subsequentes.

De acordo com as diferentes situações, escolher e utilizar métodos adequados ou uma combinação de vários métodos para controlar a deformação do aço A placa pode desempenhar um papel óbvio.

Em teoria, quando se utiliza o mesmo equipamento e programa NC, as peças que estão a ser cortadas devem ser idênticas. No entanto, na realidade, nem sempre é esse o caso.

Mesmo com o procedimento correto, as peças cortadas por diferentes operadores podem apresentar variações de tamanho e erros, e algumas podem mesmo ter de ser eliminadas.

Para garantir que as peças são cortadas corretamente, o bocal de corte adequado deve ser escolhido com base na espessura da chapa de aço. A chama deve ser ajustada em conformidade e a compensação da fenda correspondente deve ser definida para garantir que as peças são de alta qualidade.

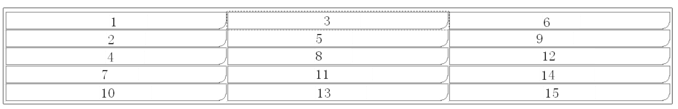

Para referência, consultar o quadro seguinte, que apresenta os processo de corte a gás parâmetros.

|

Parâmetros do processo de corte |

|||||||

|

Número do bico de corte |

Diâmetro do furo de oxigénio cortado /mm |

Espessura de corte /mm |

Velocidade de corte mm / min |

Tempo de pré-aquecimento /s |

Pressão de oxigénio Mpa |

Pressão do gás Mpa |

Valor de compensação da fenda /mm |

|

1 |

1.0 |

5-10 |

700-500 |

5-12 |

0.6-0.7 |

>0.03 |

2 |

|

2 |

1.2 |

10-20 |

600-380 |

15-25 |

0.6-0.7 |

>0.03 |

2.5 |

|

3 |

1.4 |

20-40 |

500-350 |

25-30 |

0.6~0.7 |

>0.03 |

3 |

|

4 |

1.6 |

40~60 |

420-300 |

35-50 |

0.6-0.7 |

>0.03 |

3.5 |

|

5 |

1.8 |

60-100 |

320-200 |

50-80 |

0.6-0.7 |

>0.03 |

3.5 |

|

6 |

2.0 |

100-150 |

260~140 |

80-120 |

0.7-0.8 |

>0.04 |

3.5 |

Nota: a pureza do oxigénio é superior a 99,5%.

A principal razão para os erros dimensionais nas peças causados pela plataforma de apoio deve-se ao facto de o plano da plataforma de apoio não ser paralelo à superfície da calha de guia da máquina de corte NC.

A plataforma de trabalho da placa de aço de suporte sofre frequentemente impactos e choques na plataforma de carga e descarga, levando a que o seu plano se torne irregular e não paralelo à superfície da calha de guia da máquina de corte NC.

Se o desnível for significativo, pode fazer com que a tocha de corte da máquina de corte não fique perpendicular à chapa de aço, resultando na inclinação da direção da espessura de toda a peça.

Devido ao corte por chama a longo prazo, a placa de inserção da plataforma de suporte pode sofrer danos de corte e aderência de escória, levando a um desnível local da plataforma de suporte.

Durante o processo de corte da peça, a peça pode ficar parcialmente suspensa, resultando numa inclinação parcial da direção da espessura da peça.

Quando o espessura da chapa de aço for relativamente grande, o tamanho da peça terá um erro significativo.

A precisão da calha de guia do equipamento tem um impacto direto na precisão das peças cortadas. Para minimizar os erros causados pela precisão da calha de guia, é essencial manter e verificar regularmente o paralelismo e a planicidade da calha de guia.

A proteção dos parâmetros do equipamento é crucial. Quaisquer alterações efectuadas nos parâmetros verticais e horizontais do equipamento podem resultar num número significativo de peças a serem desmanteladas.

Os operadores devem efetuar uma auto-inspeção minuciosa das peças, especialmente das grandes, e comunicar imediatamente quaisquer problemas encontrados. Esta abordagem ajudará efetivamente a identificar esses problemas.

Podem ser combinados vários métodos para reduzir eficazmente os erros e melhorar a qualidade do produto com base nas causas dos erros em diferentes partes.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.