O processo de soldadura por sobreposição tem alta eficiência e baixo custo de equipamento, e é amplamente utilizado no fabrico e reparação de peças, na modificação de superfícies de materiais e na produção flexível de pequenos e médios lotes de componentes metálicos. Na utilização efectiva de equipamento de engenharia subterrânea, o equipamento está sujeito a forças complexas e [...]

O processo de soldadura por sobreposição tem uma elevada eficiência e um baixo custo de equipamento, sendo amplamente utilizado no fabrico e reparação de peças, na modificação de superfícies de materiais e na produção flexível de pequenos e médios lotes de componentes metálicos.

Na utilização efectiva do equipamento de engenharia subterrânea, o equipamento está sujeito a forças complexas e a condições de trabalho difíceis.

Por exemplo, a máquina de perfuração de túneis é uma máquina de perfuração de túneis que utiliza o método de blindagem. Durante a utilização da máquina de perfuração de túneis no subsolo, a cabeça de corte e os componentes relacionados, tais como os blocos de proteção da cabeça de corte, o assento de corte e o assento do raspador de arestas, sofrem inevitavelmente desgaste.

A sobreposição processo de soldadura não se aplica apenas ao refabrico e reparação de componentes desgastados da cabeça de corte, mas também à preparação aditiva de camadas resistentes ao desgaste e redes resistentes ao desgaste de peças, a fim de aumentar a resistência ao desgaste das peças. Na produção atual, a fim de melhorar a eficiência da produção, é frequentemente utilizada uma corrente de soldadura maior.

No entanto, devido às limitações da sobreposição qualidade da soldaduraQuando a corrente é demasiado grande, a taxa de diluição aumenta, o que pode causar defeitos como a segregação da composição da liga e a perda de metal líquido durante o processo de soldadura por sobreposição.

Pelo contrário, quando a corrente de soldadura no revestimento aplicação de soldadura for relativamente pequeno, conduzirá a uma menor eficiência da produção.

A soldadura com fio duplo, como um método de soldadura eficiente, tem sido cada vez mais alvo de preocupação por parte das pessoas. A soldadura com fio duplo pode atingir uma elevada taxa de deposição de solda, e também melhorar a composição e cristalização do cordão de soldadura utilizando o campo de temperatura e o ciclo térmico da soldadura de fio duplo, melhorando assim a microestrutura e o desempenho da camada de soldadura de sobreposição.

Por conseguinte, a exploração da aplicação da soldadura de fio duplo na soldadura por sobreposição, o equilíbrio da forma e da qualidade da soldadura por sobreposição e a melhoria da eficiência real da produção são de grande importância para a aplicação técnica prática da soldadura por sobreposição.

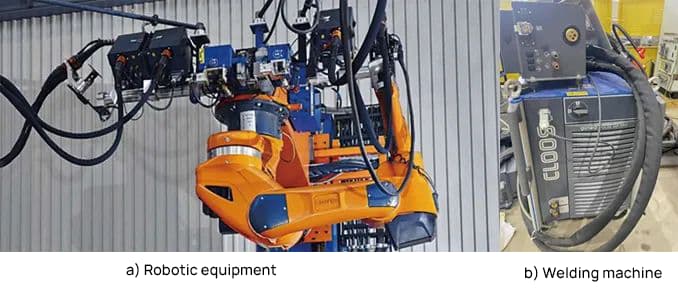

O fonte de energia de soldadura utilizada na experiência é a QINEO PULSE 600 da CLOOS. Quando se utiliza a máquina de soldar QINEO para efetuar soldaduras de pequena corrente soldadura por impulsosA formação é muito bonita e os salpicos são pequenos.

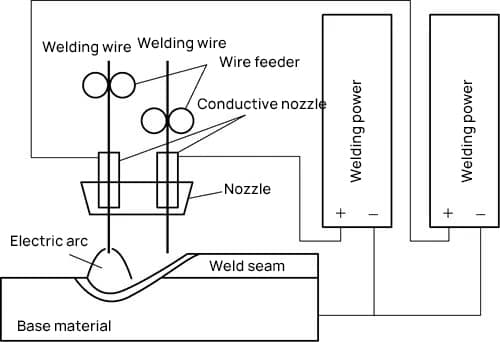

Com base nisto, é desenvolvido um processo de soldadura de fio duplo que não só considera a qualidade da costura de solda, mas também melhora muito a eficiência da deposição de solda. O equipamento de soldadura de fio duplo adopta uma estrutura de pistola de fio duplo, na qual os dois fios são constantemente fundidos na mesma piscina.

O fio frontal fornece pré-aquecimento para o fio traseiro, e o fio traseiro reaquece o fio frontal, o que melhora a microestrutura e o desempenho da camada de soldadura sobreposta.

Uma vez que os dois fios estão isolados um do outro, é possível utilizar uma variedade de combinações flexíveis e diversificadas.

Isto não só permite o ajuste independente dos parâmetros dos dois fios, mas também permite a seleção de dois diâmetros diferentes e materiais diferentes de fios de acordo com requisitos de aplicação específicos, cobrindo assim uma vasta gama de aplicações.

O princípio de funcionamento da soldadura de duplo fio com poça de fusão partilhada é apresentado na Figura 1.

Em comparação com a soldadura de fio simples na experiência, os fios simples e duplos são livremente trocados através do sistema de soldadura de fio duplo, enquanto outros métodos de soldadura e condições de gás de proteção permanecem inalterados.

Na experiência, a máquina de soldar QINEO PULSE 600 da CLOOS é utilizada como potência de soldadura para fundir o fio de soldadura de sobreposição, e o robô CLOOS está equipado com uma pistola de soldadura de fio duplo para garantir a precisão do movimento da pistola de soldadura durante a soldadura e para controlar a velocidade de soldadura. Algumas partes do sistema de soldadura por sobreposição e do hardware são mostradas na Figura 2.

O material de base utilizado na experiência é Q235 com uma espessura de 12 mm, e a sua composição química principal é apresentada na Tabela 1. O fio de soldadura resistente ao desgaste UTP AF ROBOTIC 600 é utilizado na experiência, com um modelo de DIN 8555: MSG 6-GF-60-GP, e a sua composição química principal é apresentada na Tabela 2. O diâmetro do fio de soldadura é de 1,2 mm. O gás de proteção utilizado é 80% Ar + 20% CO2.

Quadro 1: Composição química do material de base (fração mássica) (%)

| C | Si | Mn | S | P |

| 0.22 | 0.35 | 0.14 | 0.045 | 0.045 |

Tabela 2: Composição química do fio de soldadura (fração mássica) (%)

| C | Si | Mn | Cr | Mo |

| 0.57 | 2.56 | 0.54 | 8.96 | 0.01 |

Os parâmetros de soldadura tradicionais para a soldadura de fio único são apresentados na Tabela 3.

Quadro 3: Parâmetros de soldadura para soldadura por sobreposição

| Corrente de soldadura IA | Tensão de arco IV | Velocidade de soldadura /(cm/min) | Alongamento a seco /mm | Caudal de gás (L/min) | Pêndulo parâmetros de soldadura |

| 164 | 19.8 | 18 | 15 | 18 | / |

O efeito da soldadura é mostrado na Figura 3, com uma largura de soldadura de 10,64 mm, altura de soldadura de 3,43 mm e profundidade de fusão de 1,13 mm.

Para o ensaio de soldadura por sobreposição de fio duplo, o método de soldadura e gás de proteção As condições foram consistentes com as da soldadura por sobreposição de fio único. O alongamento seco na experiência foi de 20mm. Utilizando o método experimental ortogonal, a corrente do fio frontal, a corrente do fio traseiro e a velocidade de soldadura foram ajustadas para realizar uma experiência ortogonal de três factores e quatro níveis. Os dados relativos à largura e altura da soldadura foram obtidos através da observação e medição da formação da soldadura. Alguns parâmetros de soldadura e o tamanho da soldadura são apresentados na Tabela 4.

Tabela 4: Parâmetros de soldadura para soldadura de duplo fio

| Corrente de soldadura do fio frontal A | Tensão do arco do fio frontal V | Corrente de soldadura do fio traseiro /A | Tensão do arco do fio traseiro V | Velocidade de soldadura /(cm/min) | Cordão de soldadura largura /mm | Altura do cordão de soldadura /mm |

| 120 | 20.4 | 100 | 20.9 | 30 | 8.92 | 2.75 |

| 140 | 21.3 | 100 | 20.9 | 35 | 8.93 | 2.83 |

| 160 | 22.2 | 100 | 20.9 | 40 | 9.01 | 3.02 |

| 180 | 23.0 | 100 | 20.9 | 45 | 9.02 | 3.45 |

| 120 | 20.4 | 120 | 21.2 | 30 | 12.03 | 3.05 |

| 140 | 21.3 | 120 | 21.2 | 35 | 11.12 | 3.25 |

| 160 | 22.2 | 120 | 21.2 | 40 | 11.23 | 3.08 |

| 180 | 23.0 | 120 | 21.2 | 45 | 12.24 | 3.52 |

| 120 | 20.4 | 140 | 22.4 | 30 | 11.84 | 3.06 |

| 140 | 21.3 | 140 | 22.4 | 35 | 12.26 | 3.07 |

| 160 | 22.2 | 140 | 22.4 | 40 | 12.88 | 3.13 |

| 180 | 23.0 | 140 | 22.4 | 45 | 13.02 | 3.21 |

| 120 | 20.4 | 160 | 23.3 | 35 | 12.72 | 2.86 |

| 140 | 21.3 | 160 | 23.3 | 40 | 13.23 | 2.88 |

| 160 | 22.2 | 160 | 23.3 | 45 | 13.90 | 3.02 |

| 180 | 23.0 | 160 | 23.3 | 50 | 13.92 | 3.01 |

Analisando os dados da corrente de soldadura, da largura e da altura da soldadura da soldadura de fio duplo, pode ver-se que quando a corrente e a velocidade de soldadura mudam, considerando a flutuação da largura e da altura da soldadura causada por variações na formação da soldadura e erros de medição, a mudança na altura da soldadura não é significativa, enquanto a mudança na largura da soldadura é mais proeminente.

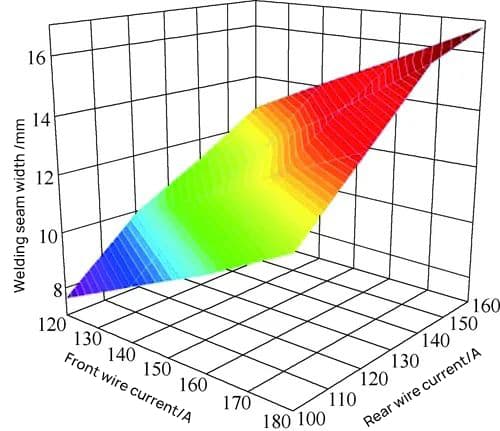

Quando a velocidade de soldadura é mantida constante a 35cm/min, 40cm/min e 45cm/min, respetivamente, a relação entre a largura da soldadura e a corrente do fio frontal/traseiro é ajustada com uma equação de superfície.

A função do modelo de equação de superfície estabelecida é:

Na fórmula:

y - largura da soldadura (mm);

x1 - corrente do fio frontal (A);

x2 - corrente do fio traseiro (A);

a0, a1, a2, a3, a4, e a5 - coeficientes.

Quando as velocidades de soldadura são de 35cm/min, 40cm/min e 45cm/min, os coeficientes a3, a4 e a5 na equação são aproximadamente 0. Quando a velocidade é de 35cm/min, a equação de ajuste da superfície é:

Assim, pode inferir-se que os termos x1x2, x12 e x22 na equação de ajuste têm um impacto relativamente pequeno no valor de y.

Utilizando a fórmula de ajuste para testar os dados experimentais às velocidades de 40cm/min e 45cm/min, e introduzindo os valores de corrente dos fios da frente e de trás para obter o valor de y, os valores calculados de y e a largura real da soldadura apresentam um erro bastante uniforme.

A relação entre a largura da soldadura e a corrente da soldadura de duplo fio pode ser obtida a partir da fórmula (2), como mostra a figura 4.

De acordo com a fórmula (2), a largura da soldadura está positivamente correlacionada com a corrente dos fios da frente e de trás, e aproxima-se de uma relação linear, com o efeito da corrente do fio de trás a ser maior. No processo de soldadura real, o fio da frente tem um efeito de pré-aquecimento no fio de trás, enquanto o fio de trás tem um efeito significativo na poça de fusão.

A poça de fusão é influenciada pela força do arco do fio de retorno e pelo calor contínuo, o que aumenta a tendência do fluxo de metal líquido na poça de fusão e, em última análise, leva a um aumento da largura da soldadura.

Quando as correntes de soldadura da surfaçagem de fio duplo são 140A e 120A, e a velocidade de soldadura é de 30cm/min, a largura da soldadura é de 10,73mm, a altura é de 3,23mm e a profundidade de penetração é de 0,82mm. O efeito de revestimento é bom, como mostra a figura 5.

Nesta altura, a dimensão do revestimento de duplo fio é semelhante à do revestimento de fio simples e a profundidade de penetração do revestimento de duplo fio é menor. A zona afetada pelo calor é reduzido, o grau de reação com o metal de base é reduzido e a taxa de diluição é diminuída, o que é benéfico para melhorar a qualidade do revestimento.

A velocidade de soldadura é aumentada em mais de 50% em comparação com a surfaçagem tradicional de fio único, melhorando consideravelmente a eficiência da produção.

Para as amostras de surfaçagem de fio duplo e de fio simples, foi obtido um espécime de surfaçagem de 20mm×10mm×10mm por corte, e o seu desempenho foi testado e analisado. Os parâmetros de soldadura são apresentados na Tabela 5.

Tabela 5 Principais parâmetros de soldadura dos espécimes

| Projeto | Corrente de soldadura IA | Tensão do arco IV | Velocidade de soldadura (cm/min) |

| Ensaio de soldadura com fio duplo 1 | 120 (frente) 100 (traseira) | 20.4 (frente) 20,9 (traseira) | 30 |

| Ensaio de soldadura com fio duplo 2 | 120 (frente) 120 (traseira) | 20.4 (frente) 21,2 (traseira) | 30 |

| Ensaio de soldadura com fio duplo 3 | 140 (frente) 120 (traseira) | 21,3 (frente) 21,2 (traseira) | 30 |

| Amostra de soldadura de fio único | 164 | 19.8 | 18 |

Ensaio de microdureza

Foi utilizado um aparelho de ensaio de microdureza por imagem do tipo 600HVS-1000AVT da China para efetuar os ensaios de microdureza nas amostras. O indentador Vickers tinha a forma de uma pirâmide de quatro lados. A carga foi de 300g (2,94N) e 100g (98N), e o tempo de espera foi de 15s.

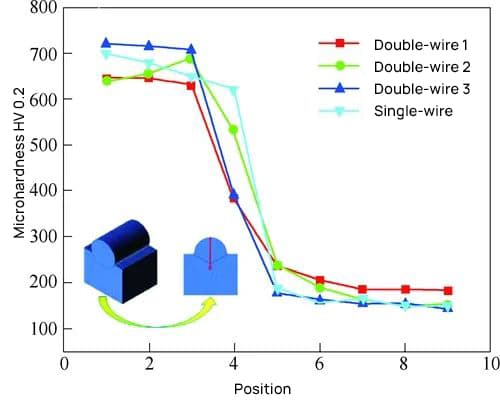

As amostras de soldadura de fio duplo e de fio simples foram medidas ao longo da linha de fusão, começando pela superfície da soldadura como ponto de medição inicial, com um intervalo de 1 mm para a medição do ponto.

Foram efectuadas várias medições em cada ponto de medição e o valor médio foi obtido, resultando numa curva de distribuição da microdureza média transversal (ver Figura 6).

A partir da Figura 6, pode ver-se que na posição da superfície de soldadura, os valores de dureza das amostras de soldadura com fio duplo e de soldadura com fio simples são semelhantes.

Desde a superfície do cordão de soldadura até uma distância de 3 mm da superfície do cordão de soldadura, o valor de dureza da amostra de soldadura de fio duplo permanece basicamente inalterado, com o valor de dureza da amostra de soldadura de fio duplo 2 a aumentar ligeiramente, enquanto o valor de dureza da amostra de soldadura de fio simples diminui gradualmente.

A uma distância de 3-5mm da superfície do cordão de soldadura, os valores de dureza das amostras de soldadura de fio duplo e de fio simples diminuem rapidamente até se aproximarem da dureza da matriz (140HV0.2).

A partir do ensaio de microdureza, pode verificar-se que a dureza da superfície da camada de revestimento da amostra de soldadura de fio duplo é superior a 700HV0.2, satisfazendo os requisitos de dureza das aplicações reais de revestimento.

Durante a surfaçagem de um fio e a surfaçagem de dois fios, o elementos de liga da camada de revestimento difundem-se em direção ao metal de base, e quanto mais próxima a camada de revestimento estiver do metal de base, mais óbvia é a diminuição da dureza.

A partir da curva de distribuição da dureza, pode inferir-se que, durante a surfaçagem de um fio, o processo de difusão é relativamente estável e o valor da dureza é significativamente afetado pela distância.

À medida que a camada de revestimento se aproxima do metal de base, o valor da dureza diminui gradualmente.

Na superfície de duplo fio, a utilização de campos de temperatura e de ciclos térmicos na soldadura de duplo fio melhora o processo de difusão dos elementos, optimiza a estrutura e as propriedades da camada de superfície e, dentro de um determinado intervalo de distância da superfície da camada de superfície, o valor da dureza permanece basicamente inalterado.

Ensaios de desempenho de fricção e desgaste

A amostra de revestimento com fio duplo e a amostra de revestimento com fio simples foram submetidas a ensaios de desgaste por deslizamento a seco nas mesmas condições ambientais (temperatura: 28-30°C, humidade: 60%) na máquina HT 1000 ball-on-disc.

Foi selecionada uma esfera de Si3N4 com um diâmetro de 4 mm para o teste, a carga foi fixada em 10 N, a velocidade de deslizamento foi fixada em 59 mm/s e o tempo de desgaste foi de 30 minutos. A quantidade de desgaste foi medida utilizando uma balança de precisão FA2104.

Observando o processo de ensaio, verificou-se que, sob cargas mais pequenas e velocidades mais baixas, a amostra de soldadura de fio duplo 2 sofreu um curto período de desgaste ligeiro, combinando desgaste abrasivo e deformação plástica, mas estabilizou após cerca de 1 minuto.

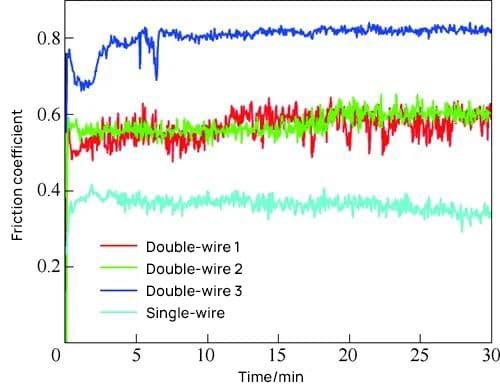

A tendência da curva do coeficiente de atrito mudou de forma semelhante à da amostra de soldadura de fio simples. O coeficiente de atrito da amostra de soldadura de fio duplo 1 flutuou muito, e a amostra de soldadura de fio duplo 3 entrou na fase de estado estacionário de atrito após um período de tempo mais longo.

O coeficiente de atrito da amostra de soldadura de fio simples foi o mais pequeno, oscilando em torno de 0,4, e o coeficiente de atrito da soldadura de fio duplo foi de 0,6-0,8.

Devido à baixa temperatura da amostra, não foi observado desgaste por fusão em nenhuma das amostras. Os resultados dos testes de desempenho de fricção e desgaste são apresentados na Figura 7.

A partir da Figura 7b, pode ver-se que a amostra de soldadura de fio duplo tem uma perda por fricção extremamente pequena, enquanto a perda por fricção da amostra de soldadura de fio simples é de aproximadamente 1,5 g.

Os resultados dos ensaios de desempenho em termos de atrito e desgaste indicam que, em comparação com o revestimento de um fio, o revestimento de dois fios resulta num aumento do coeficiente de atrito e numa diminuição da quantidade de desgaste.

Figura 7: Resultados dos ensaios de desempenho de fricção e desgaste das amostras.

Teste de desempenho estrutural da superfície de desgaste

O desgaste do material é um processo complexo. Para confirmar a razão da perda de quantidade de desgaste, a morfologia e a análise dos componentes da superfície desgastada da amostra de soldadura depositada com fio duplo e da amostra de soldadura depositada com fio simples após o ensaio de fricção foram realizadas utilizando o microscópio eletrónico de varrimento ZeissSigma (SEM) e a espetroscopia de dispersão de energia Smartedx (EDS).

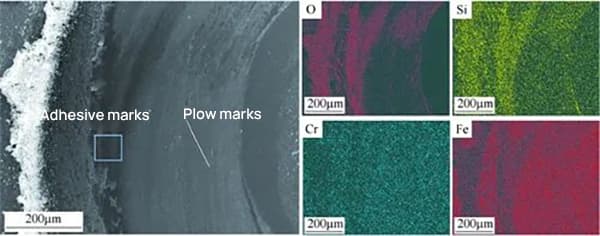

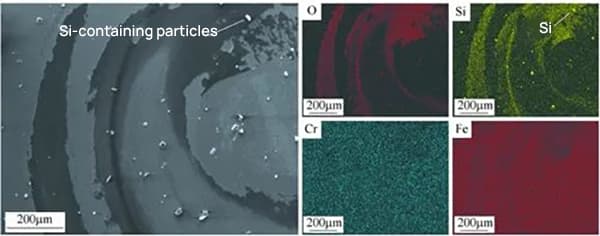

As imagens SEM e EDS da superfície desgastada da amostra de soldadura depositada com fio duplo e da amostra de soldadura depositada com fio simples após o ensaio de fricção são mostradas na Figura 8.

Pode ver-se na Figura 8 que a superfície da amostra de soldadura de fio duplo 1 é composta principalmente por marcas de arado rasas e finas com uma pequena quantidade de marcas de aderência.

Neste momento, o desgaste é principalmente desgaste abrasivo. A área adesiva da superfície da amostra de soldadura de fio único aumenta, e existem muitas partículas brancas.

Através da comparação e análise EDS, determina-se que as partículas brancas são principalmente compostos que contêm elementos Si. O composto de silício deve-se principalmente à elevada dureza do par de contra-fricção no processo de desgaste por fricção a seco.

As partículas de desgaste fixadas à superfície da amostra, neste momento, o desgaste é principalmente desgaste abrasivo e desgaste adesivo.

Deduz-se que os cristais metálicos que formam os compostos de silício durante a deposição de um único fio têm fracas propriedades anti-adesivas, o que aumenta o desgaste adesivo durante a fricção e aumenta o desgaste.

Durante a deposição de fio duplo, a composição e a cristalização dos compostos de silício são melhoradas, o que reduz o desgaste.

Na operação de soldadura, é adotado o método de soldadura por depósito de duplo fio. Ajustando os parâmetros de soldadura e controlando o tamanho de formação da camada de depósito, e utilizando o campo de temperatura e as características do ciclo térmico da soldadura de duplo fio, a composição e a cristalização da soldadura são melhoradas e a taxa de diluição é reduzida.

Isto melhora o desempenho organizacional e a resistência ao desgaste da camada de depósito até certo ponto, e a eficiência da soldadura por depósito é muito melhorada.

Os resultados deste estudo têm valor de referência para a aplicação da soldadura por depósito em equipamento de engenharia subterrânea, bem como para a aplicação da soldadura de duplo fio no domínio da soldadura por depósito e do fabrico aditivo por arco.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.