Já alguma vez se perguntou como é que se fazem pequenos furos com tanta precisão no metal? Este artigo explora o fascinante mundo da perfuração, revelando os segredos por detrás de várias brocas e técnicas. Ficará a saber como os profissionais conseguem furos perfeitos e as ferramentas que utilizam. Prepare-se para descobrir os meandros da perfuração!

A perfuração engloba uma gama de processos de corte de precisão, incluindo a perfuração, o alargamento e o rebaixamento, cada um utilizando brocas especializadas para alcançar resultados específicos na metalurgia e no fabrico.

A perfuração é uma operação de corte fundamental que cria furos cilíndricos em materiais sólidos utilizando ferramentas de corte rotativas. Os tipos mais comuns incluem:

Estas ferramentas podem produzir furos passantes (penetrando em toda a peça de trabalho) ou furos cegos (com uma profundidade definida), com diâmetros que variam tipicamente entre 0,1 mm e mais de 100 mm.

O escareamento é um processo de acabamento que melhora a precisão, o acabamento da superfície e a consistência dimensional de furos pré-existentes. Os alargadores, caracterizados pelas suas ranhuras rectas ou helicoidais e arestas de corte precisas, podem atingir tolerâncias tão apertadas como ±0,013 mm (0,0005 polegadas). Este processo é crucial em aplicações que requerem ajustes de alta precisão, como nas indústrias aeroespacial e automóvel.

O contra-furamento é uma operação secundária efectuada em furos pré-perfurados para criar caraterísticas específicas:

As brocas de contra-furo, com um piloto que se alinha com o furo existente e uma secção de corte de maior diâmetro, asseguram a concentricidade e a precisão dimensional destas caraterísticas.

Existem dois métodos principais de perfuração:

1) a peça de trabalho permanece estacionária enquanto a broca roda e avança axialmente, o que é geralmente aplicado em máquinas de perfuração, máquinas de perfuração, centros de maquinagem ou máquinas-ferramentas combinadas;

2) a peça de trabalho roda enquanto a broca apenas avança axialmente, o que é geralmente aplicado em tornos ou máquinas de perfuração profunda. As brocas helicoidais podem produzir diâmetros de furo que variam entre 0,05 mm e 100 mm, enquanto as brocas planas podem atingir até 125 mm. Para furos superiores a 100 mm, é normalmente efectuado primeiro um furo pré-perfurado mais pequeno (ou um furo de fundição reservado) e, em seguida, o furo é perfurado até à dimensão pretendida.

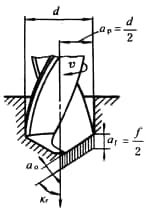

Durante a perfuração, a velocidade de perfuração (v) é a velocidade circunferencial do diâmetro exterior da broca (m/min) e a velocidade de avanço (f) é a distância axial que a broca (ou a peça de trabalho) se desloca por rotação enquanto perfura o furo (mm/r).

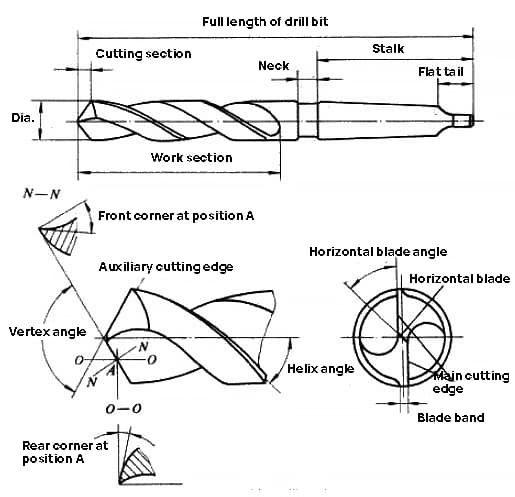

A Figura 2 mostra os parâmetros de perfuração de uma broca helicoidal. Como uma broca helicoidal tem duas arestas de corte, a taxa de avanço para cada dente é calculada como af=f/2 (mm/dente).

Existem duas profundidades de corte: na perfuração de furos, é calculada como metade do diâmetro da broca (d); no alargamento, é calculada como (d-d0)/2, em que d0 é o diâmetro do furo pré-existente.

A espessura da lasca cortada por cada dente é a0=afsin(Κr), com unidades em milímetros, onde Κr é metade do ângulo de ponta da broca.

Quando se utilizam brocas helicoidais de aço rápido para perfurar materiais de aço, a velocidade de perfuração é normalmente definida entre 16-40 m/min; utilizando liga dura As brocas podem duplicar a velocidade de perfuração.

Durante o processo de perfuração, uma broca helicoidal tem duas arestas de corte primárias e uma aresta transversal, normalmente designadas por "um ponto (centro da broca) e três lâminas", que participam no corte.

A broca helicoidal trabalha num estado semi-fechado onde a aresta transversal é severamente comprimida e a remoção de aparas é difícil. Por conseguinte, as condições de processamento são mais complexas e desafiantes do que o torneamento ou outros métodos de corte, resultando numa menor precisão de processamento e em superfícies mais ásperas.

A precisão da perfuração de materiais de aço é geralmente IT13-10, com rugosidade da superfície de Ra20-1,25μm, enquanto a precisão do alargamento pode atingir IT10-9, com rugosidade superficial de Ra10-0,63μm.

A qualidade e a eficiência do processo de perfuração dependem em grande medida da forma da aresta de corte da broca.

Na produção, a forma e o ângulo da aresta de corte de uma broca helicoidal são frequentemente alterados por afiação para reduzir a resistência ao corte e melhorar o desempenho da perfuração. A broca de grupo da China é um exemplo de uma broca helicoidal produzida com este método.

Quando a relação entre a profundidade (l) e o diâmetro (d) de um furo é superior a seis, considera-se geralmente que se trata de uma perfuração profunda. A broca utilizada na perfuração de furos profundos é fina e tem pouca rigidez. Durante a perfuração, a broca é suscetível de se desviar e de se atritar com a parede do furo, dificultando o arrefecimento e a remoção das aparas.

Por conseguinte, quando a relação l/d é superior a 20, é necessária uma broca de perfuração profunda especialmente concebida e um fluido de corte com um determinado caudal e pressão é utilizado para arrefecimento e lavagem de aparas para obter resultados de perfuração de alta qualidade com elevada eficiência.

Uma broca é uma ferramenta de corte Utilizado para efetuar furos em materiais sólidos, quer para criar furos passantes ou furos cegos, e pode também ser utilizado para alargar furos existentes.

As brocas normalmente utilizadas incluem brocas helicoidais, brocas planas, brocas de centro, brocas de furo profundo e brocas de contra-furo. Embora os alargadores e os escareadores não sejam utilizados para efetuar furos em materiais sólidos, são frequentemente classificados como brocas.

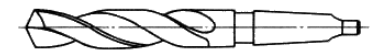

Figura 3. Vários tipos de brocas.

As brocas helicoidais são as ferramentas de processamento de furos mais utilizadas. O diâmetro varia de 0,25mm a 80mm. É composta principalmente por uma parte de trabalho e uma parte de haste.

A peça de trabalho tem duas ranhuras helicoidais que se assemelham a uma fita torcida, razão pela qual é designada por broca helicoidal. Para reduzir o atrito entre a parte guia e a parede do furo durante a perfuração, o diâmetro da broca helicoidal diminui gradualmente da ponta para a haste numa forma cónica.

O ângulo em espiral da broca helicoidal afecta principalmente o tamanho do ângulo frontal da aresta de corte, a resistência da lâmina da aresta e o desempenho da remoção de aparas, variando normalmente entre 25° e 32°.

A ranhura em espiral pode ser processada por fresagem, trituração, laminagem a quente ou extrusão a quente, e a parte cortante da broca é formada depois de ser afiada.

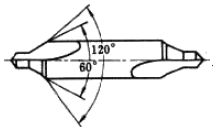

O ângulo superior da parte cortante de uma broca helicoidal normal é de 118°, o ângulo de inclinação do bordo transversal é de 40° a 60° e o ângulo posterior é de 8° a 20°. Devido a razões estruturais, o ângulo frontal é gradualmente reduzido do bordo exterior para o meio, e existe um ângulo frontal negativo (até cerca de -55°) no bordo transversal, que exerce um efeito de pressão durante a perfuração.

Para melhorar o desempenho de corte da broca helicoidal, a peça de corte pode ser retificada em várias formas (como brocas de grupo) de acordo com as propriedades do material que está sendo processado. A haste de uma broca helicoidal tem duas formas: haste reta e haste cónica. Durante o processamento, a primeira é fixada na bucha de perfuração e a segunda é inserida no furo cónico do fuso ou do cabeçote móvel da máquina-ferramenta.

Geralmente, as brocas helicoidais são feitas de aço de alta velocidade. Brocas helicoidais com carboneto cimentado são adequadas para processar ferro fundido, aço endurecido, materiais não metálicos, etc., e as pequenas brocas helicoidais de metal duro são utilizadas para processar peças de instrumentos e placas de circuitos impressos, etc.

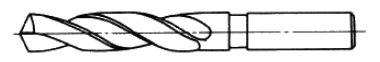

A parte de corte da broca plana tem a forma de uma pá e a sua estrutura é simples, com um baixo custo de fabrico. O fluido de corte pode ser facilmente introduzido no furo, mas o seu desempenho de corte e remoção de aparas é fraco. As brocas planas podem ser divididas em dois tipos: integrais e montadas.

O tipo integral é utilizado principalmente para perfurar microfuros com um diâmetro de 0,03 mm a 0,5 mm. As brocas planas montadas têm lâminas substituíveis e podem ser arrefecidas internamente. São principalmente utilizadas para efetuar grandes furos com um diâmetro de 25mm a 500mm.

As brocas de furo profundo referem-se normalmente a ferramentas que têm uma relação profundidade/diâmetro do furo superior a 6. As brocas de furo profundo comummente utilizadas incluem brocas de pistola, brocas de furo profundo BTA, brocas de jato, brocas de furo profundo DF, etc. As brocas de contra-furo também são normalmente utilizadas para o processamento de furos profundos.

Os alargadores têm 3-4 dentes e são mais rígidos do que as brocas helicoidais. São utilizados para alargar os furos existentes e melhorar a precisão e a suavidade do processamento.

As brocas de rebaixamento têm vários dentes e são utilizadas para moldar a extremidade dos furos, como os furos de rebaixamento para vários tipos de parafusos de rebaixamento ou para aplanar a superfície exterior da extremidade dos furos.

As brocas de centro são utilizadas para efetuar furos centrais em peças de trabalho do tipo eixo. Essencialmente, são compostas por brocas helicoidais e brocas de contra-furo com ângulos de hélice muito pequenos, e também são chamadas de brocas de centro compostas.

Ao selecionar uma broca para uma operação específica de maquinação de furos, os engenheiros de processo devem dar prioridade à consideração da profundidade do furo. À medida que a profundidade do furo maquinado aumenta, o volume de aparas gerado durante o processo de corte aumenta proporcionalmente. Esta relação entre a profundidade do furo e o volume de aparas representa um desafio significativo nas operações de perfuração de furos profundos.

A evacuação eficiente de aparas é crucial para o sucesso de qualquer tarefa de maquinação de furos, particularmente em aplicações de furos profundos. Se as aparas produzidas durante a maquinação não puderem ser evacuadas rápida e eficazmente, podem acumular-se e obstruir os canais da broca. Esta obstrução pode levar a vários efeitos prejudiciais:

Para enfrentar estes desafios, as brocas parabólicas surgiram como uma solução superior para a maquinação de furos profundos. A caraterística distintiva das brocas parabólicas é a sua geometria de canal única, caracterizada por um perfil parabólico que se alarga gradualmente desde a ponta da broca até à haste. Este design inovador oferece várias vantagens:

Ao implementar brocas parabólicas em operações de maquinação de furos profundos, é essencial considerar factores adicionais, tais como parâmetros de corte, métodos de fornecimento de líquido de refrigeração (por exemplo, líquido de refrigeração através da ferramenta) e a necessidade potencial de ciclos de bicagem em furos extremamente profundos. Ao aproveitar as vantagens das brocas parabólicas e ao empregar estratégias de maquinação adequadas, os fabricantes podem melhorar significativamente a eficiência, a qualidade e a fiabilidade dos processos de maquinação de furos profundos numa vasta gama de materiais e aplicações.

Ao selecionar a broca ideal para uma operação de perfuração específica, os engenheiros de processo devem considerar a relação comprimento/diâmetro (L/D) da broca. Este parâmetro crucial é definido como o rácio entre a profundidade do furo a ser maquinado e o diâmetro da broca. Por exemplo, uma broca de 12,7 mm de diâmetro utilizada para criar um furo de 38,1 mm de profundidade teria um rácio L/D de 3:1.

Para relações L/D de aproximadamente 4:1 ou menos, as brocas helicoidais padrão geralmente proporcionam uma evacuação eficiente das aparas da zona de corte. No entanto, quando a relação L/D excede este limiar, tornam-se necessárias brocas de furo profundo especialmente concebidas para garantir uma maquinagem eficaz.

À medida que a relação L/D ultrapassa 4:1, as brocas helicoidais standard têm dificuldade em evacuar as aparas da área de corte e expulsá-las do furo. Isto leva a um rápido entupimento dos canais da broca, necessitando de uma técnica conhecida como "peck drilling". Este método implica retrair repetidamente a broca para limpar as limalhas e depois voltar a engatar, o que pode afetar significativamente a vida útil da ferramenta, a eficiência da maquinagem e a qualidade do furo. Cada retração e reentrada aumentam o risco de deambulação da broca, podendo causar furos de grandes dimensões que excedem as tolerâncias especificadas.

Para fazer face aos desafios associados à perfuração de furos profundos, os fabricantes desenvolveram, nos últimos anos, dois modelos inovadores de brocas:

Estas brocas especializadas apresentam geometrias optimizadas que melhoram a formação e evacuação da apara, permitindo operações de perfuração profunda mais eficientes. O design do canal parabólico proporciona um melhor controlo da apara e reduz as forças de corte, enquanto que a variante de terra larga oferece uma maior estabilidade e linearidade em aplicações de furos profundos.

Ao selecionar uma broca para operações de perfuração profunda, os engenheiros devem considerar factores como

O canal de evacuação de aparas de uma broca parabólica apresenta um perfil parabólico distinto, optimizado para operações contínuas de perfuração profunda. Este design permite rácios de comprimento/diâmetro de até 15:1 em materiais com dureza não superior a 25-26 HRC, incluindo aço de baixo carbono, várias ligas de alumínio e ligas de cobre.

Por exemplo, uma broca parabólica de 12,7 mm de diâmetro pode efetivamente maquinar furos até 190 mm de profundidade, demonstrando as suas excepcionais capacidades de perfuração profunda.

A geometria do canal parabólico proporciona um espaço de evacuação de aparas significativamente maior em comparação com as brocas convencionais. Este design melhorado facilita a rápida remoção de aparas da aresta de corte, permitindo simultaneamente um maior fluxo de líquido de refrigeração para a zona de corte. Consequentemente, isto reduz o risco de acumulação de calor induzida por fricção e soldadura de aparas, que são desafios comuns em operações de perfuração de furos profundos.

Além disso, o design parabólico contribui para reduzir o consumo de energia, cargas de binário mais baixas e minimizar o impacto de corte durante a maquinagem, resultando numa maior eficiência global e vida útil da ferramenta.

As brocas parabólicas apresentam normalmente um ângulo de hélice de 36°-38°, que é notavelmente mais acentuado do que os 28°-30° da broca helicoidal padrão. Este aumento do ângulo de hélice é indicativo de uma "torção" mais agressiva na geometria da broca, diretamente correlacionada com velocidades de perfuração mais rápidas e uma evacuação de aparas mais eficiente.

Outra caraterística fundamental das brocas parabólicas que melhora a sua capacidade de maquinação de furos profundos é a sua alma mais espessa (o núcleo central da broca que permanece depois de as estrias serem retificadas). Enquanto a alma de uma broca helicoidal padrão representa normalmente cerca de 20% do diâmetro da broca, a alma de uma broca parabólica pode compreender até 40% do diâmetro total.

Em aplicações de furos profundos, esta rede mais espessa aumenta significativamente a rigidez da broca e melhora a estabilidade do processo. A ponta de perfuração das brocas parabólicas incorpora frequentemente um design de ponta dividida, que permite a utilização de um diâmetro de alma maior sem comprometer a eficiência de corte. Além disso, esta caraterística de design ajuda a evitar a deambulação da broca durante as fases iniciais da entrada no furo, assegurando uma melhor precisão no posicionamento do furo.

As brocas parabólicas são normalmente fabricadas em aço rápido (HSS) e podem ser melhoradas com revestimentos de superfície avançados, como TiN, TiAlN ou TiCN. Estes revestimentos podem melhorar significativamente a resistência ao desgaste, reduzir o atrito e prolongar a vida útil da ferramenta, particularmente em materiais difíceis ou em condições de maquinagem a alta velocidade.

Para enfrentar os desafios da perfuração de furos profundos em materiais difíceis de maquinar, tais como aços endurecidos trabalhados a frio e superligas, os principais fabricantes de ferramentas desenvolveram brocas parabólicas avançadas de lâmina larga. Estas brocas incorporam várias caraterísticas inovadoras que melhoram o seu desempenho e longevidade em aplicações exigentes.

Embora partilhem algumas caraterísticas com as brocas parabólicas convencionais, as variantes de lâmina larga apresentam um ângulo de hélice optimizado (normalmente 36°-38°) que facilita a evacuação eficiente da apara. O núcleo da broca é concebido com uma espessura maior, proporcionando uma rigidez e estabilidade superiores durante as operações de maquinagem de furos profundos, o que é crucial para manter tolerâncias apertadas e evitar a deformação da broca.

O principal fator de diferenciação das brocas parabólicas de lâmina larga reside na sua geometria única da ranhura de apara e no design da aresta de corte. A aresta de corte funde-se perfeitamente com a ranhura de evacuação da apara, resultando num perfil de aresta de corte mais robusto e rígido. Esta inovação de design não só melhora a integridade estrutural da broca, como também promove um fluxo de limalha suave, reduzindo o risco de empacotamento de limalha e subsequente falha da broca.

Em aplicações de perfuração profunda, a geração de calor por fricção pode levar ao amolecimento localizado ou ao recozimento da aresta de corte, acelerando o desgaste da ferramenta. A capacidade de uma ferramenta de corte manter a sua dureza a temperaturas elevadas é referida como "dureza a quente" ou "dureza vermelha". As brocas parabólicas de lâmina larga são normalmente fabricadas a partir de ligas avançadas de aço rápido (HSS), sendo o HSS enriquecido com cobalto uma escolha popular para aplicações extremas.

O aço rápido cobalto, que contém cobalto 5-8%, apresenta uma dureza a quente superior em comparação com o HSS convencional. Esta caraterística traduz-se num aumento da vida útil da ferramenta e numa maior resistência ao desgaste, particularmente em condições de corte a alta temperatura. Além disso, o teor de cobalto melhora a condutividade térmica do aço, permitindo uma dissipação de calor mais eficiente durante o processo de corte.

Para melhorar ainda mais o desempenho, muitas brocas parabólicas de lâmina larga apresentam revestimentos especializados, como TiAlN (nitreto de alumínio e titânio) ou AlCrN (nitreto de alumínio e crómio). Estes revestimentos proporcionam uma resistência adicional ao desgaste, reduzem a fricção e melhoram a dissipação de calor, contribuindo para o aumento da produtividade e da longevidade da ferramenta em operações de perfuração profunda exigentes.

Os revestimentos de superfície avançados desempenham um papel crucial na melhoria do desempenho e da longevidade das brocas parabólicas normais e das brocas parabólicas de lâmina larga. Os seguintes revestimentos são amplamente utilizados em operações de maquinagem modernas:

① Revestimento de nitreto de titânio (TiN): Este revestimento em tons dourados aumenta significativamente a vida útil da broca e melhora a qualidade do furo. As brocas revestidas com TiN destacam-se em aplicações de perfuração a alta velocidade em vários materiais, particularmente ligas de aço. O baixo coeficiente de fricção do revestimento (tipicamente 0,4-0,5) reduz a geração de calor e a aderência das aparas, permitindo velocidades de corte até 30% superiores às das ferramentas sem revestimento.

② Revestimento de carbonitreto de titânio (TiCN): A temperaturas de corte óptimas, as brocas revestidas com TiCN demonstram uma dureza superior (até 3000 HV), maior tenacidade e melhor resistência ao desgaste em comparação com os revestimentos TiN. Este revestimento cinzento-azulado é ideal para perfuração a alta velocidade de materiais ferrosos, especialmente aços endurecidos. Os revestimentos de TiCN podem manter as suas propriedades a temperaturas até 400°C, permitindo maiores velocidades de corte e taxas de avanço.

No entanto, é aconselhável ter cuidado ao maquinar metais não ferrosos devido à elevada afinidade química do TiCN com estes materiais, o que pode levar a um desgaste acelerado da ferramenta e a uma potencial contaminação da peça de trabalho.

③ Revestimento de nitreto de alumínio e titânio (TiAlN): Este revestimento violeta-preto melhora significativamente o desempenho da broca, particularmente em ambientes de corte a alta temperatura. O TiAlN forma uma camada protetora de óxido de alumínio a temperaturas elevadas, proporcionando isolamento térmico e resistência à oxidação até 800°C. Isto permite uma maquinação eficiente a seco e quase a seco, reduzindo ou eliminando a necessidade de refrigerantes em muitas aplicações.

Tal como o TiCN, os revestimentos TiAlN são menos adequados para a maquinação de metais não ferrosos devido a potenciais interações químicas. No entanto, são excelentes no processamento de aços de alta resistência, aços inoxidáveis e ligas de titânio, oferecendo melhorias na vida útil da ferramenta de até 300% em comparação com brocas sem revestimento nestes materiais.

Na maquinagem de furos profundos, a otimização da velocidade de perfuração e da taxa de avanço com base na relação comprimento/diâmetro (L/D) específica é crucial para maximizar o desempenho de corte e a vida útil da broca. As diretrizes seguintes fornecem uma abordagem sistemática ao ajuste de parâmetros para várias relações L/D:

Para uma relação L/D de 4:1:

Para uma relação L/D de 5:1:

Para relações L/D entre 6:1 e 8:1:

Estas reduções ajudam a mitigar o aumento das forças de corte, a geração de calor e os desafios de evacuação de aparas associados à perfuração de furos profundos. É importante notar que estas são diretrizes gerais e podem exigir um ajuste fino com base nas propriedades específicas do material, na eficiência do líquido de refrigeração e na rigidez da máquina.

Embora as brocas parabólicas custem normalmente 2 a 3 vezes mais do que as brocas helicoidais normais, o seu desempenho superior na maquinagem de furos profundos (relação L/D > 4:1) oferece vantagens significativas:

Estas vantagens resultam frequentemente num custo mais baixo por furo efectuado, tornando as brocas parabólicas a escolha preferida dos técnicos mecânicos quando processam furos profundos. O investimento inicial nestas ferramentas especializadas é normalmente compensado pelo aumento da produtividade, pela redução das trocas de ferramentas e pela qualidade superior dos furos, especialmente em ambientes de produção de grande volume ou quando se trabalha com peças caras em que a redução de desperdícios é fundamental.