Imagine cortar metal espesso com um laser e ficar rodeado de fumo e poeiras nocivas. Esta é a realidade atual nas indústrias de corte a laser. O nosso artigo explora sistemas avançados de remoção de poeiras e de exaustão de fumos que resolvem este problema, garantindo um ambiente mais seguro e a conformidade com os regulamentos. Ao continuar a ler, irá descobrir soluções inovadoras para melhorar a qualidade do ar e manter operações eficientes em máquinas de corte a laser de alta potência.

Nos últimos anos, a indústria de corte a laser desenvolveu-se rapidamente e a potência de vários lasers tornou-se cada vez maior.

Com a melhoria contínua da espessura e velocidade de corte a laser, a quantidade de fumo e poeira gerada por unidade de tempo está a aumentar.

Se o sistema de despoeiramento original da máquina de corte a laser ainda for utilizado, não será capaz de satisfazer as necessidades normais de despoeiramento e não poderá cumprir os regulamentos correspondentes do governo e da indústria.

A fim de melhorar a qualidade do produto e satisfazer as necessidades dos clientes, este documento centra-se na investigação e otimização do sistema de despoeiramento para corte a laser máquinas de 6kW e superiores.

O fumo e a poeira libertados durante o corte a laser de chapas metálicas podem ser divididos, grosso modo, em poeiras e aerossóis, dos quais 97% têm um diâmetro inferior a 5,7 μm, o que significa que a maior parte do fumo e das poeiras pode ser inalada pelo corpo humano.

Dependendo do material de corte e do local, podem também ser produzidas outras substâncias nocivas.

Por exemplo, se a superfície da folha tiver óleo, produzirá gases compostos de hidrocarbonetos muito complexos; se a superfície da folha tiver uma película, o corte libertará compostos lipídicos e olefínicos, acompanhados de um odor percetível.

Se os fumos e as poeiras produzidos durante o corte a laser não forem eficazmente capturados e tratados, prejudicarão a saúde humana e o ambiente.

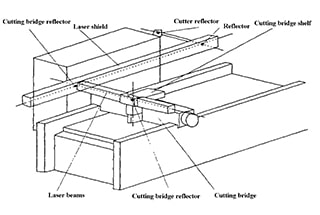

Durante corte de metal por laser folhas, é formada uma pressão negativa por baixo da superfície de corte através da extração de ar por um ventilador, e o fumo e o pó produzidos pelo corte são aspirados.

Atualmente, a indústria utiliza geralmente um método de múltiplas divisões. A área de corte efectiva é dividida em várias zonas e o amortecedor correspondente é aberto de acordo com a posição de corte real para obter um melhor efeito de remoção de poeiras. Este método é apresentado na Figura 1.

De acordo com a fórmula, o volume de ar necessário para o coletor de pó é:

Lp=K×3600(5H2+Fx)Vx (m3/h) (1)

Em que K é o coeficiente da margem de seleção, que é ≥1,2; H é a distância entre a porta de aspiração real e a posição de corte, em metros; Fx é a área da divisória da tremonha de pó, em metros quadrados; Vx é a velocidade do vento na posição de corte, em metros por segundo.

A partir da Equação (1), pode ver-se que, para as máquinas de corte a laser equipadas com colectores de pó com o mesmo volume de ar, quanto menor for a área de partição da tremonha e quanto mais próximo o orifício de sucção estiver da distância de corte, maior será a velocidade do vento de remoção de pó na superfície da mesa de trabalho e melhor será o efeito de remoção de pó.

Através de várias experiências em diferentes chapa metálica e os parâmetros de corte, a velocidade do vento ideal para a remoção de poeiras da superfície da placa de corte situa-se entre 0,8 e 1,2 m/s. Neste caso, o efeito de remoção de poeiras é bom, e a taxa de sucesso da captura de fumo e poeiras é superior a 95%. O fumo não é visível a olho nu ou nos pulmões. Se a velocidade do vento de despoeiramento da superfície da tábua de corte for inferior a 0,5 m/s, o efeito de despoeiramento é fraco e é evidente a presença de fumo ao cortar chapas de aço-carbono. Se a velocidade do vento de despoeiramento da superfície da placa de corte for superior a 1,2 m/s, o efeito de despoeiramento é bom, mas também aspira mais faíscas ou escórias, causando danos na equipamento de despoeiramentoou mesmo provocar incêndios.

A partir da fórmula acima, é óbvio que uma forma de aumentar a velocidade do vento de remoção de poeiras na posição de corte sem aumentar a potência do coletor de poeiras é reduzir a área de partição do depósito de poeiras.

Nesta perspetiva, realizámos testes comparativos e experiências práticas. Mudámos a máquina com o mesmo âmbito de corte de 5 partições para 6 partições. Após a melhoria, o comprimento da secção manteve-se inalterado em 2,07m, enquanto a largura da secção foi reduzida de 0,85m para 0,69m, reduzindo a área da partição em 19%, como mostra a Figura 2.

De acordo com o teste, nas mesmas condições de volume de ar, temperatura e posição de medição, a velocidade média do vento na superfície da mesa de trabalho antes da melhoria era de 0,63 m/s e, após a melhoria, a velocidade média do vento aumentou para 0,75 m/s, o que representa um aumento de cerca de 19%.

Por conseguinte, a redução da área de partição pode aumentar diretamente a velocidade do vento Vx quando o volume de ar Lp permanece o mesmo.

No entanto, o aumento da partição de remoção de poeiras também trará algumas desvantagens, como o aumento do número de portas de ar, que causará mais fugas de ar; o aumento do número de cilindros utilizados para controlar as portas de ar pode aumentar o custo e a possibilidade de falhas.

Por conseguinte, é necessário fazer escolhas com base no posicionamento efetivo do produto.

A partir da fórmula acima, é óbvio que a segunda forma de aumentar a velocidade do vento de remoção de poeiras na posição de corte sem aumentar a potência do coletor de poeiras é reduzir a distância entre a porta de aspiração e a superfície de corte.

No caso das máquinas de corte a laser, aumentar a altura da conduta de ar significa encurtar a distância entre a porta de aspiração da porta de ar e a mesa de trabalho.

Também realizámos experiências de teste comparativas nas mesmas condições da divisória de remoção de poeiras e da ventoinha de remoção de poeiras. Os dados correspondentes do ensaio de velocidade média real para três vezes o aumento da altura da conduta de ar são apresentados no Quadro 1.

Como se pode ver no quadro, quando o valor de H diminui proporcionalmente, o valor de Vx aumenta continuamente. No entanto, devido às limitações estruturais da máquina de corte a laser, existem limitações à redução do valor H.

Além disso, como a altura da conduta de ar continua a aumentar, é necessário considerar um esquema de proteção para evitar que o laser danifique a conduta de ar. A conduta de ar deve ser disposta fora da área de corte, especialmente para máquinas de alta potência.

Tabela 1 - Registo dos dados do ensaio de velocidade do vento

| Fundações | Opção 1 | Opção 2 | Opção 3 | |

| Velocidade média efectiva do vento na superfície da mesa de trabalho Vx (m/s-1) | 0.52 | 0.63 | 0.74 | 0.84 |

| Distância da superfície da mesa de trabalho ao orifício de aspiração H /m | 0.60 | 0.50 | 0.40 | 0.30 |

| Volume de ar do ventilador de ensaio Lp (m3/h-3) | 6000 | 6000 | 6000 | 6000 |

De acordo com a tabela de Moody, o coeficiente de amortecimento λ ao longo do percurso pode ser determinado pelo número de Reynolds Re e pelo rácio ε/d (em que ε é a rugosidade absoluta da parede da conduta de ar e d é o diâmetro equivalente do tubo).

Quanto maior for o λ, maior será a perda de pressão ao longo do percurso.

Combinando com o fluxo real de ar na conduta de ar, pode ver-se que quanto maior for o diâmetro equivalente d da conduta de ar, menor será o λ, e quanto menor for a área de superfície s (com um comprimento constante e uma circunferência seccional c), menor será a perda por atrito.

Por conseguinte, em termos de redução da perda de pressão ao longo do percurso, os tubos redondos devem ser preferidos em primeiro lugar, seguidos pelos tubos quadrados e depois pelos tubos rectangulares.

Como se pode ver no Quadro 2, para a mesma área de secção transversal, o diâmetro equivalente do tubo redondo é o maior e a área de superfície no interior do tubo é a mais pequena.

Quadro 2 Diâmetro equivalente e circunferência seccional do tubo redondo, do tubo quadrado e do tubo retangular.

| Condutas | Tubo circular (Φ,114) | Tubo quadrado (100×100) | Tubo retangular (150×67) |

| Diâmetro equivalente d | 114 | 100 | 92 |

| Circunferência seccional c | 354 | 400 | 434 |

Devido a restrições na estrutura das máquinas de corte a laser, é difícil utilizar tubos circulares para estruturas de condutas de ar.

Geralmente, são utilizados tubos quadrados e rectangulares para a conduta de ar principal. Por exemplo, é utilizado um tubo retangular com o tamanho de 250×150 e um tubo quadrado com o tamanho de 200×200.

O diâmetro equivalente do tubo retangular é de 0,19m e o do tubo quadrado é de 0,2m. Os testes mostraram que, com um volume de ar constante de 5000m3/h e o comprimento da conduta de ar, a perda de pressão unitária do tubo retangular é de 34,86Pa/m e a do tubo quadrado é de 26,93Pa/m, com uma redução de 23%.

O intervalo recomendado para a velocidade do vento no interior da conduta de ar da máquina de corte a laser é de 15-18m/s.

De acordo com a fórmula V=Q/S, é possível verificar se a seleção da secção da conduta de ar é razoável ou não, de acordo com o volume de ar do coletor de pó e a velocidade do vento recomendada no interior da conduta.

Se a velocidade do vento no interior da conduta for demasiado baixa, é provável que o fumo e o pó se acumulem no interior da conduta; por outro lado, se a velocidade do vento no interior da conduta for demasiado elevada, a perda de pressão do sistema aumentará e a eficiência da remoção do pó diminuirá.

Por conseguinte, ao selecionar um coletor de pó, não só deve ser escolhido um coletor de pó que corresponda ao volume de ar, mas também deve ser considerada a perda de pressão do sistema de remoção de pó da máquina de corte a laser. A pressão do vento de entrada do coletor de pó não deve ser inferior à perda de pressão do sistema de remoção de pó da máquina de corte a laser.

É necessário selecionar a curva de desempenho correspondente da ventoinha fornecida pelo fabricante (ver Figura 3) para a seleção, e não fazer generalizações com base apenas na potência da ventoinha.

(1) A velocidade de atualização do sistema de despoeiramento das máquinas de corte a laser nacionais está muito aquém da velocidade de desenvolvimento de potência do laser. Os problemas de remoção de poeiras serão expostos em máquinas de alta potência.

(2) O efeito de despoeiramento das máquinas de corte a laser está também relacionado com factores como as vedações das tremonhas e o número de curvas nas condutas de ar. Por conseguinte, mesmo com o mesmo sistema estruturado de despoeiramento, o efeito de despoeiramento dos produtos fabricados por diferentes fabricantes de máquinas de corte a laser pode variar muito.

(3) A quantidade de fumos e poeiras gerados pelo corte a laser pode ser uma questão que tem sido ignorada. A quantidade de fumo e poeira emitida pelo corte a laser depende das características do material do próprio metal, bem como dos parâmetros da velocidade de corte e da pressão de corte durante o processamento. Definir os parâmetros de corte que minimizam as emissões de fumo e poeiras para diferentes materiais é também uma forma importante de melhorar o efeito de remoção de poeiras das máquinas de corte a laser.