Já se perguntou como é que os lasers podem cortar metal como uma faca quente na manteiga? Este artigo mergulha no fascinante mundo do corte a laser, centrando-se no papel crucial da posição do foco. Descubra como o ajuste deste fator-chave pode mudar tudo, desde a precisão dos cortes até à qualidade do produto final. Prepare-se para aprender os segredos por detrás da obtenção de cortes sempre perfeitos!

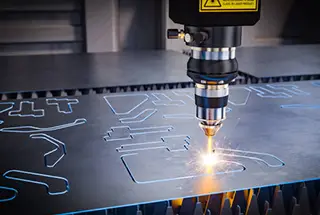

O corte a laser é uma aplicação crítica da tecnologia laser no fabrico de metais. Este processo utiliza um feixe de laser de alta potência, normalmente CO2 ou laser de fibra, focado através de uma lente de precisão na superfície do material. A energia intensa e concentrada aquece rapidamente o material até ao seu ponto de fusão ou vaporização, criando uma zona de corte localizada.

Simultaneamente, um fluxo coaxial de gás auxiliar de alta pressão (como nitrogénio, oxigénio ou ar comprimido, dependendo do material e do resultado desejado) é dirigido para a zona de corte. Este gás tem vários objectivos: expulsa o material fundido do corte, evita a oxidação em alguns casos e proporciona um arrefecimento adicional. A escolha do gás de assistência influencia significativamente a qualidade do corte, a velocidade e as características da aresta.

O processo de corte é conseguido através do movimento sincronizado do feixe de laser e da peça de trabalho em relação um ao outro, seguindo um caminho pré-determinado. Este movimento é normalmente controlado por sistemas CNC (Controlo Numérico Computadorizado), permitindo a criação de geometrias complexas e precisas com o mínimo de desperdício de material. As máquinas de corte a laser avançadas podem atingir tolerâncias tão apertadas como ±0,1 mm e velocidades de corte até 20 m/min para chapas finas, tornando esta tecnologia indispensável para aplicações de fabrico de alta precisão e de grande volume.

O corte a laser é um processo complexo que envolve o funcionamento sinérgico do mecanismo de movimento, do sistema de controlo, da fonte de laser e da cabeça de corte. A qualidade e a eficiência do processo de corte são influenciadas por vários parâmetros provenientes destes quatro componentes principais.

Os principais factores que afectam o desempenho do corte incluem:

Características do feixe:

Parâmetros do laser:

Ótica de focagem:

Dinâmica de corte:

Propriedades do material:

Entre estes factores, a posição de focagem é particularmente crítica. O ajuste da posição de focagem altera tanto o diâmetro do feixe incidente na superfície da peça de trabalho como o ângulo de incidência do feixe dentro do corte. Estas alterações têm um impacto significativo na formação da fenda, na reflexão do feixe dentro do corte e, por fim, na largura da fenda.

A largura da fenda de corte é um parâmetro crucial que influencia numerosas métricas de qualidade de corte, incluindo:

A otimização destes factores requer uma compreensão abrangente das suas interdependências e dos seus efeitos no material específico que está a ser processado. Os sistemas avançados de corte a laser utilizam frequentemente algoritmos de controlo adaptativos para ajustar dinamicamente estes parâmetros em tempo real, garantindo uma qualidade de corte consistente em diferentes espessuras e composições de material.

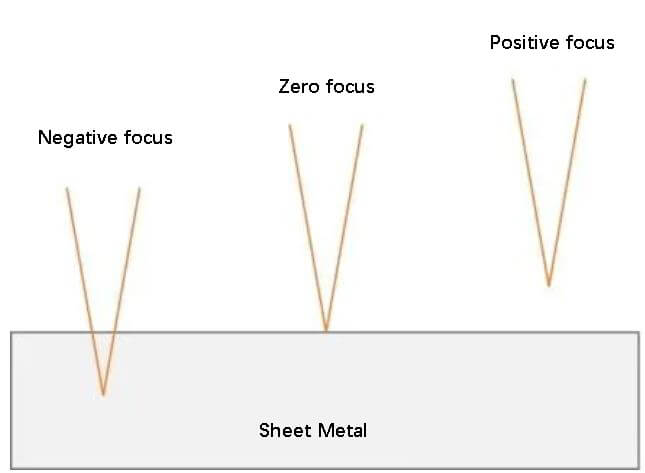

A posição de focagem (Z) é um parâmetro crítico no corte a laser que define a distância entre o ponto focal do feixe de laser e a superfície superior do material que está a ser cortado. Este posicionamento influencia significativamente a eficiência, a qualidade e o desempenho geral do processo de corte.

Na terminologia de corte a laser:

A posição de focagem ideal varia em função de factores como o tipo de material, a espessura, a velocidade de corte e a qualidade de corte pretendida. O ajuste correto da focagem é crucial para obter cortes limpos e precisos e maximizar a capacidade de corte do laser.

Apresenta-se de seguida um diagrama esquemático que ilustra estas posições de focagem:

Compreender e controlar a posição de focagem é essencial para otimizar as operações de corte a laser, uma vez que afecta diretamente a intensidade do feixe na zona de corte, a largura da fenda e a qualidade geral do corte.

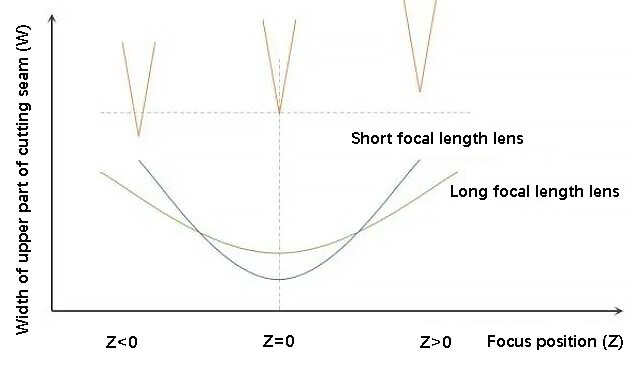

A figura seguinte mostra a relação de variação entre a posição do foco (Z) e a largura (W) da parte superior da costura de corte do material de processamento.

Quando o foco está na superfície da placa, a largura do corte é a mais estreita.

Quando a posição de focagem muda, quer seja positiva ou negativa desfocagemA largura do corte será maior.

O grau de alargamento da largura do corte varia consoante a distância focal da lente da cabeça de corte e a profundidade focal. Em geral, quanto mais curta for a distância focal e mais pequena for a profundidade focal, maior será a variação da largura do corte com a posição focal.

Antes de cortar qualquer material, é necessário ajustar a distância entre o foco e o material.

Normalmente, a escolha da posição de focagem varia consoante o tipo de material a cortar, pelo que é crucial seleccioná-la adequadamente.

Quando o foco é posicionado acima do material de corte, o feixe de luz irá espalhar-se e difundir-se na costura de corte depois de atingir a superfície do material. Isto fará com que a parte inferior do corte seja maior do que a parte superior.

Este tipo de foco é adequado para o corte oxidativo, como o corte com oxigénio do aço carbono, uma vez que permite que o oxigénio chegue ao fundo da peça e participe numa reação de oxidação suficiente. Além disso, o corte maior na parte inferior também ajuda a remover a escória.

Para o corte a oxigénio do aço-carbono, uma maior desfocagem positiva dentro de um determinado intervalo resultará num maior tamanho do ponto na superfície do material, bem como numa superfície de corte mais brilhante e suave. No entanto, para além de um determinado intervalo, a energia da parte inferior pode não ser suficiente, o que pode resultar num corte impermeável ou em escórias penduradas no fundo.

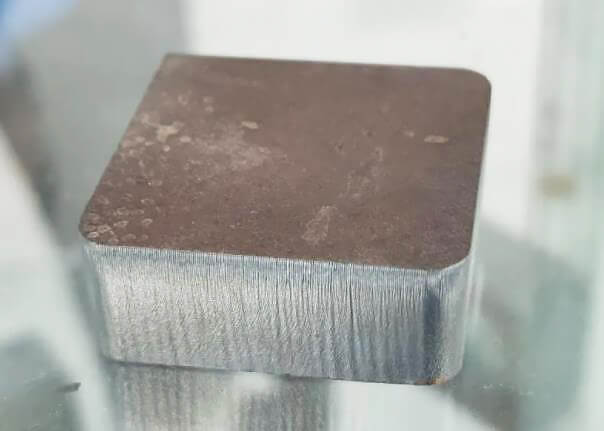

Laser de 2KW - foco positivo corte de aço carbono de 15mm com oxigénio

O corte com foco negativo envolve o posicionamento do foco no interior da placa, assegurando assim que a parte inferior do corte tenha densidade de energia suficiente.

O corte é mais largo na parte superior e mais estreito na parte inferior, com a parte superior a registar uma maior amplitude de corte, o que melhora a fluidez da fusão. No entanto, a parte inferior tem uma largura de corte mais pequena e requer um maior fluxo de ar.

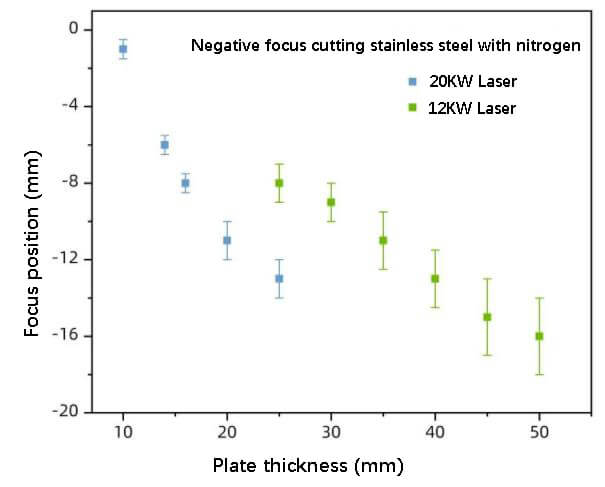

A desfocagem negativa é normalmente utilizada quando corte com ar ou azoto.

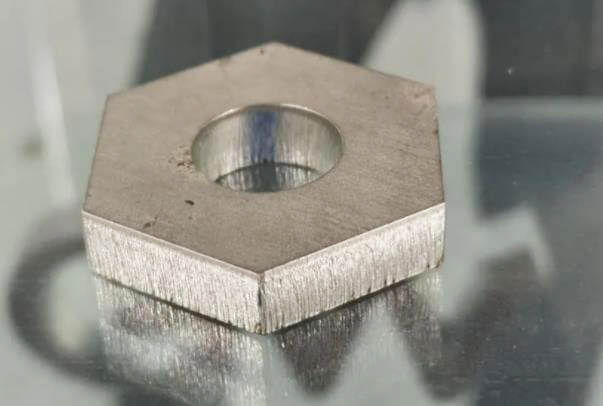

Laser de 6kW - foco negativo corte de aço inoxidável de 10mm com nitrogénio

Durante o corte de foco zero, o menor tamanho de ponto pode ser obtido na superfície da placa. Isto resulta num intervalo de fusão relativamente estreito e num corte mais pequeno, tornando-o adequado para o corte de alta precisão de materiais finos.

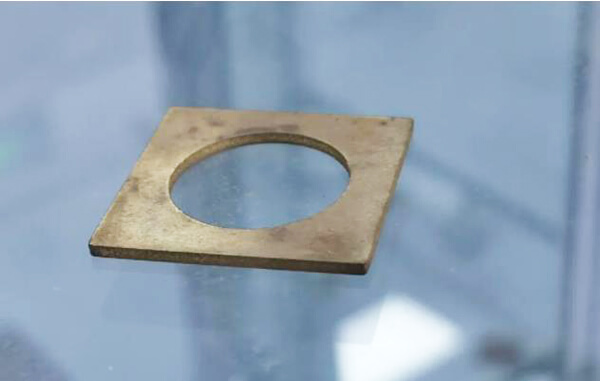

Laser de 2KW - foco zero corte de latão de 1mm com nitrogénio

Características de corte e âmbito de aplicação de diferentes posições de focagem

|

Posição de focagem | Características de corte |

Âmbito de aplicação |

Foco positivo | A fenda na parte inferior da placa é maior do que a da parte superior, o que ajuda a parte inferior a participar na reação de oxidação total e na descarga de escórias. | Corte por oxigénio de aço-carbono |

Foco negativo | O foco está no interior da placa, e a costura de corte da parte superior da placa é maior, o que garante que a parte inferior tem densidade de energia suficiente. | Corte com nitrogénio/ar de aço inoxidável, aço carbono, aço galvanizado, alumínio e cobre |

Foco zero | A fenda é a mais estreita e a precisão de maquinagem é elevada | Corte de chapa/folha

Corte de precisão |

Nos últimos anos, a gama de potência dos lasers de fibra tem vindo a aumentar anualmente, e aplicações de corte a laser mudaram de quilowatts para 10.000 watts.

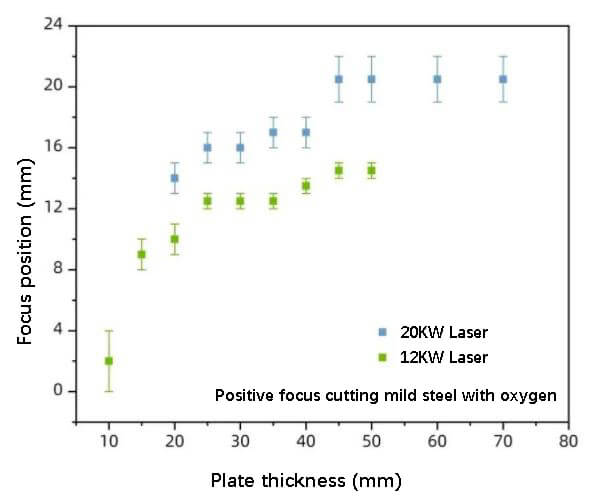

A nossa fábrica de lasers tem vindo a explorar continuamente a aplicação de lasers de alta potência e desenvolveu uma saída laser HBF (modo plano de alto brilho) única. Esta saída garante uma excelente qualidade de corte para chapas grossas, ao mesmo tempo que tem em conta a necessidade de um corte fino eficiente. corte de chapa.

Foco positivo no corte de aço macio com oxigénio

Foco negativo em corte de aço inoxidável com oxigénio

Nas aplicações de corte reais, é necessário selecionar a posição de focagem adequada de acordo com os requisitos de corte específicos.