Já alguma vez se perguntou porque é que alguns materiais se dobram e outros se partem? Esta publicação do blogue explora o fascinante mundo das propriedades dos materiais, centrando-se na elasticidade, rigidez, resistência e dureza. No final, compreenderá como estas propriedades afectam tudo, desde peças de máquinas a objectos do quotidiano.

O módulo de elasticidade é um parâmetro de desempenho crítico na ciência e engenharia de materiais.

Embora sejam utilizados inúmeros parâmetros para caraterizar os materiais, o módulo de elasticidade, a rigidez, a resistência e a dureza estão entre os mais frequentemente utilizados. No entanto, estes conceitos são muitas vezes mal compreendidos ou confundidos. Vamos examinar estas propriedades para compreender melhor as suas relações e distinções.

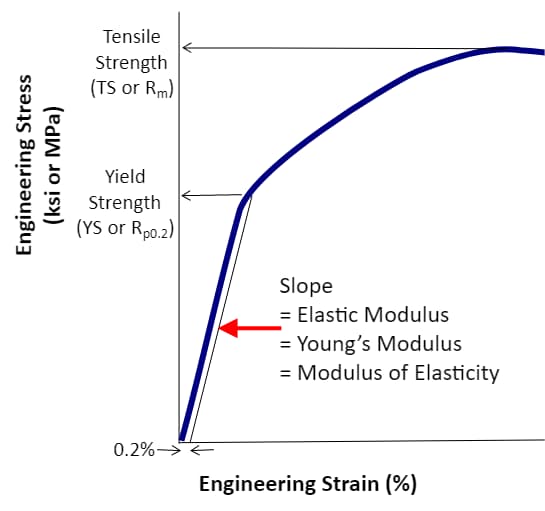

O módulo de elasticidade, também conhecido como módulo de Young, quantifica a resistência de um material à deformação elástica. Um módulo elástico mais elevado indica uma maior capacidade de suportar a deformação sob tensão aplicada. Dentro da gama elástica, a relação entre a tensão e a deformação é linear e proporcional, seguindo a lei de Hooke. O módulo de elasticidade é definido como a relação entre a tensão e a deformação nesta região linear.

Como uma propriedade intrínseca do material, o módulo de elasticidade reflecte a força das ligações interatómicas, intermoleculares ou iónicas na estrutura do material. É influenciado por factores como a composição química, a estrutura cristalina e a temperatura. Geralmente, o módulo de elasticidade de um material diminui com o aumento da temperatura. Este princípio é explorado em processos metalúrgicos como o forjamento, em que o aquecimento de peças antes da moldagem reduz o módulo de elasticidade e o limite de elasticidade, facilitando a deformação em comparação com o trabalho à temperatura ambiente.

Compreender o módulo de elasticidade é crucial para a seleção de materiais no projeto de engenharia, uma vez que tem um impacto direto na rigidez de um componente, na deflexão sob carga e no desempenho estrutural global. Também desempenha um papel vital na previsão do comportamento do material em várias aplicações, desde a indústria aeroespacial à engenharia civil.

O tratamento térmico de materiais metálicos engloba uma gama de processos, incluindo:

Tratamentos térmicos a granel:

Tratamentos térmicos de superfície:

Estes processos de tratamento térmico podem alterar significativamente a microestrutura do material, levando a mudanças substanciais nas propriedades mecânicas, tais como:

No entanto, o módulo de elasticidade, também conhecido como módulo de Young, é determinado principalmente pelas forças de ligação interatómicas dentro do material. Estas forças são inerentes à composição e à estrutura cristalina do material e são menos afectadas pelos processos de tratamento térmico.

O módulo de elasticidade normalmente varia apenas cerca de 3-5% devido ao tratamento térmico, o que é considerado insignificante para a maioria das aplicações de engenharia. Esta ligeira variação pode ser atribuída a:

Dado este impacto mínimo, os engenheiros e cientistas de materiais tratam geralmente o módulo de elasticidade como um valor constante para um determinado material em aplicações práticas. Esta abordagem simplifica os cálculos e os processos de seleção de materiais sem comprometer significativamente a precisão.

É importante notar que, embora o tratamento térmico possa não alterar substancialmente o módulo de elasticidade, outros factores como a temperatura durante a utilização, a deformação plástica grave ou alterações significativas na composição podem ter efeitos mais pronunciados nesta propriedade.

Rigidez

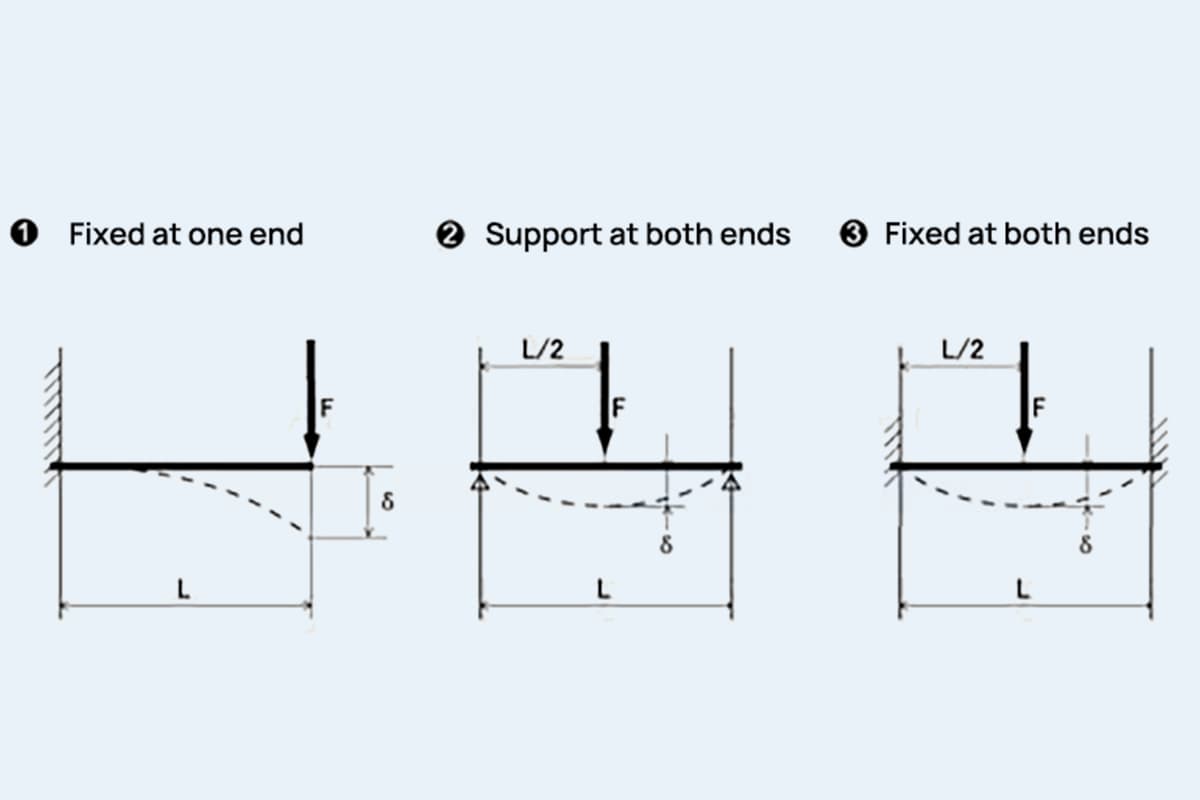

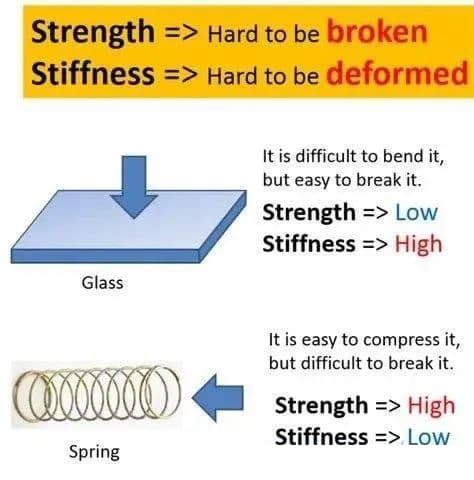

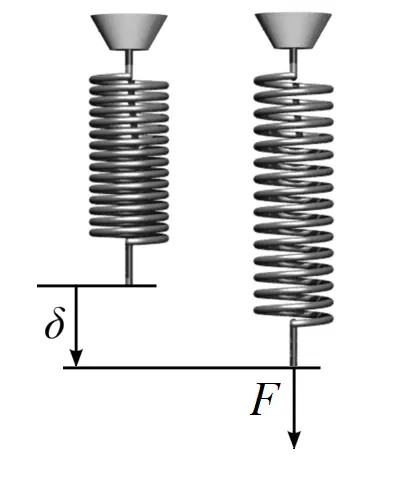

A rigidez é uma propriedade mecânica crítica que quantifica a resistência de uma peça à deformação elástica quando sujeita a forças externas. É regida por dois factores principais: a geometria da peça e as propriedades do material. A geometria engloba elementos estruturais como a área da secção transversal, o momento de inércia e o design geral, enquanto as propriedades do material são representadas principalmente pelo módulo de elasticidade (módulo de Young). Para uma determinada configuração estrutural, um módulo de elasticidade mais elevado está diretamente relacionado com uma maior rigidez.

Em aplicações de engenharia de precisão, como a conceção de máquinas-ferramenta, a rigidez desempenha um papel fundamental na manutenção da precisão operacional. O fuso de uma máquina-ferramenta é um excelente exemplo de como a rigidez é fundamental. Durante o funcionamento, o fuso tem de manter a sua estabilidade dimensional sob várias cargas para garantir uma precisão de maquinação consistente. Qualquer deformação elástica do fuso pode levar a erros de posicionamento, irregularidades no acabamento da superfície e redução geral da qualidade da peça.

Ao projetar componentes de máquinas-ferramenta como fusos, os engenheiros têm de otimizar a geometria estrutural e a seleção de materiais. As técnicas avançadas de análise de elementos finitos (FEA) são frequentemente utilizadas para simular e prever as características de rigidez sob várias condições de carga. Os materiais com módulos elásticos elevados, como os aços para ferramentas ou os compósitos cerâmicos, são frequentemente utilizados. Além disso, podem ser incorporadas características de design inovadoras, como nervuras, configurações de eixo oco ou sistemas de materiais híbridos, para aumentar a rigidez sem penalizar o peso excessivo.

É importante notar que, embora uma rigidez elevada seja frequentemente desejável, deve ser equilibrada com outras considerações de conceção, como o peso, o custo, a capacidade de fabrico e as características de amortecimento. Em alguns casos, a flexibilidade controlada pode ser intencionalmente concebida num sistema para absorver vibrações ou acomodar a expansão térmica.

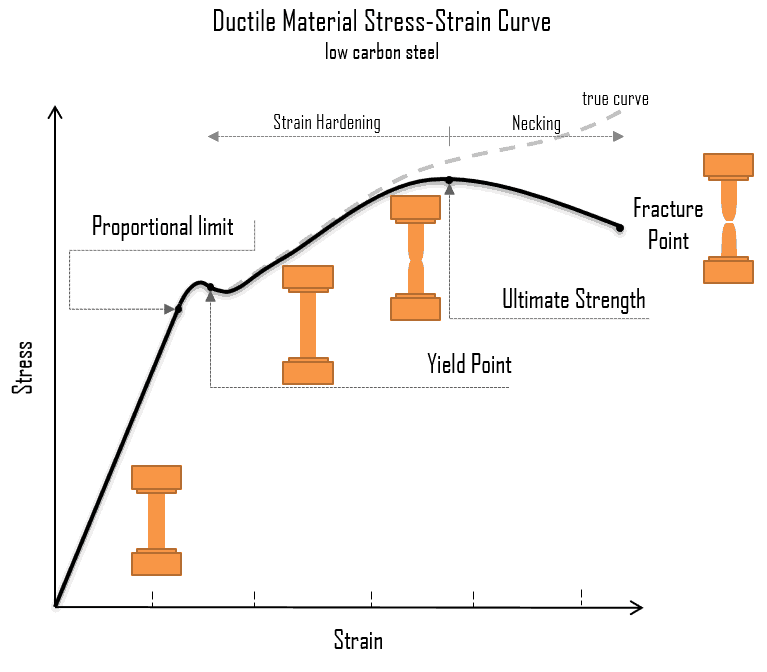

A resistência é um parâmetro crítico utilizado para avaliar a capacidade de suporte de carga de um componente ou peça no seu contexto operacional. Esta propriedade é fundamental para determinar a integridade estrutural e os limites de desempenho dos materiais sob várias condições de tensão.

Para materiais frágeis, como o ferro fundido ou a cerâmica, utilizamos principalmente a resistência à tração final (UTS) ou a resistência à compressão para avaliar a falha potencial. Estes materiais falham normalmente sem deformação plástica significativa, tornando a resistência final um critério de projeto crucial.

Em contrapartida, para materiais dúcteis ou elásticos, como muitos aços e ligas de alumínio, utilizamos uma abordagem dupla:

Os engenheiros devem considerar as resistências ao escoamento e à tração ao projetar com materiais elásticos para garantir que os componentes não só evitam a deformação permanente em condições normais de funcionamento, como também mantêm uma margem de segurança suficiente contra falhas catastróficas.

Além disso, factores como a resistência à fadiga para cargas cíclicas, a resistência à fluência para aplicações a altas temperaturas e a resistência ao impacto para cenários de carga dinâmica também podem ser considerados, dependendo dos requisitos específicos da aplicação e das condições ambientais.

A dureza é uma propriedade fundamental dos materiais que quantifica a sua resistência à deformação plástica localizada induzida por indentação mecânica ou abrasão. Na metalurgia e no fabrico, o ensaio de dureza envolve a aplicação de uma força controlada à superfície de um material, utilizando indentadores normalizados de várias geometrias (por exemplo, esférica, piramidal ou cónica). A dimensão ou profundidade da indentação resultante é então medida para calcular o valor da dureza.

A relação entre a dureza e as outras propriedades mecânicas de um material é complexa mas significativa. Geralmente, a dureza correlaciona-se positivamente com o limite de elasticidade e a resistência à tração final. Os materiais com maior limite de elasticidade apresentam normalmente maior resistência à deformação plástica, o que resulta em valores de dureza mais elevados. No entanto, é importante notar que a dureza não é uma medida direta da força, mas sim um indicador da resistência de um material à deformação localizada.

Os valores de dureza são influenciados por vários factores:

Existem vários testes de dureza padronizados, incluindo Brinell, Rockwell, Vickers e Knoop. Cada teste é adequado para materiais ou aplicações específicas e fornece valores em diferentes escalas. Compreender a relação entre a dureza e outras propriedades dos materiais é crucial para a seleção de materiais, controlo de qualidade e previsão do desempenho dos componentes em aplicações de fabrico e engenharia.

Embora o módulo de elasticidade e a dureza sejam propriedades materiais distintas, existe de facto uma relação complexa entre elas, particularmente em metais e cerâmicas. Embora meçam aspectos diferentes do comportamento do material, podem ser observadas correlações com frequência.

O módulo de elasticidade, também conhecido como módulo de Young, quantifica a resistência de um material à deformação elástica sob carga. É uma propriedade intrínseca do material que reflecte a força da ligação atómica. A dureza, por outro lado, mede a resistência de um material à deformação plástica localizada, normalmente através de indentação.

Em muitos materiais, especialmente nos metais, existe uma correlação positiva entre o módulo de elasticidade e a dureza. Esta relação resulta do facto de ambas as propriedades serem influenciadas pela força das ligações interatómicas. Os materiais com ligações atómicas mais fortes tendem a ter módulos elásticos mais elevados e são frequentemente mais duros.

No entanto, é crucial notar que esta correlação não é universal ou linear em todas as classes de materiais. Factores como a estrutura cristalina, a dimensão do grão e as características microestruturais podem influenciar significativamente a dureza sem afetar necessariamente o módulo de elasticidade no mesmo grau.

Por exemplo, os processos de tratamento térmico, como o endurecimento por trabalho, podem aumentar substancialmente a dureza de um metal, tendo um impacto mínimo no seu módulo de elasticidade. Por outro lado, alguns materiais cerâmicos podem apresentar uma dureza elevada mas um módulo de elasticidade relativamente baixo devido às suas características de ligação únicas.

Na prática, os engenheiros e os cientistas de materiais utilizam frequentemente relações empíricas entre o módulo de elasticidade e a dureza para classes de materiais específicas, para estimar uma propriedade a partir da outra. Estas relações, embora úteis, devem ser aplicadas com cautela e com uma compreensão das suas limitações e do contexto específico do material.