O que torna certos materiais ideais para eléctrodos em aplicações de soldadura e eléctricas? Este artigo analisa as propriedades de vários materiais de eléctrodos, como o cobre cromo-zircónio, o cobre-berílio, o cobre-óxido de alumínio, o tungsténio e o molibdénio. Explica como as suas características únicas - como a condutividade, a dureza e a resistência ao desgaste - afectam o seu desempenho e adequação a diferentes utilizações industriais. Com a leitura, compreenderá como selecionar o melhor material para necessidades específicas de soldadura, equilibrando o desempenho e o custo.

O cobre cromo-zircónio (CuCrZr) é o material mais utilizado para eléctrodos de soldadura por resistência, devido às suas excelentes propriedades físico-químicas e à sua relação custo-eficácia.

1) O elétrodo de cobre-crómio-zircónio atinge um bom equilíbrio em quatro indicadores de desempenho para eléctrodos de soldadura:

A excelente condutividade garante que a impedância do circuito de soldadura é minimizada, resultando numa soldadura de alta qualidade.

Propriedades mecânicas a alta temperatura - uma temperatura de amolecimento mais elevada garante o desempenho e a vida útil do material do elétrodo em condições de soldadura a alta temperatura.

Resistência ao desgaste - o elétrodo não se desgasta facilmente, prolongando a sua vida útil e reduzindo os custos.

Maior dureza e resistência - assegura que a cabeça do elétrodo não se deforma facilmente sob certas pressões, garantindo qualidade da soldadura.

2) Os eléctrodos são consumíveis na produção industrial e são utilizados em grandes quantidades. Assim, o seu preço e custo são considerações importantes.

Dado o seu desempenho superior, os eléctrodos de cobre-zircónio-crómio são relativamente baratos e podem satisfazer as necessidades de produção.

3) Os eléctrodos de cobre de crómio-zircónio são adequados para soldadura por pontos e soldadura por projeção de chapas de aço-carbono, chapas de aço inoxidável e chapas revestidas.

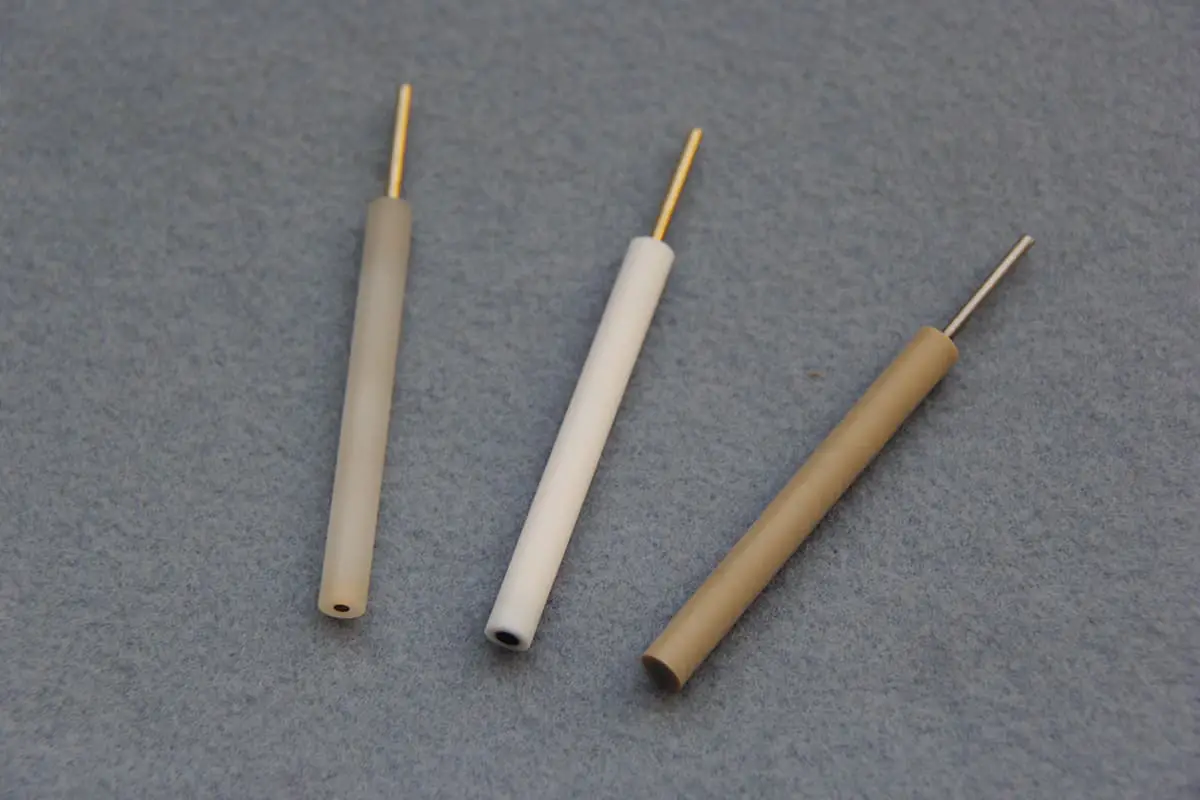

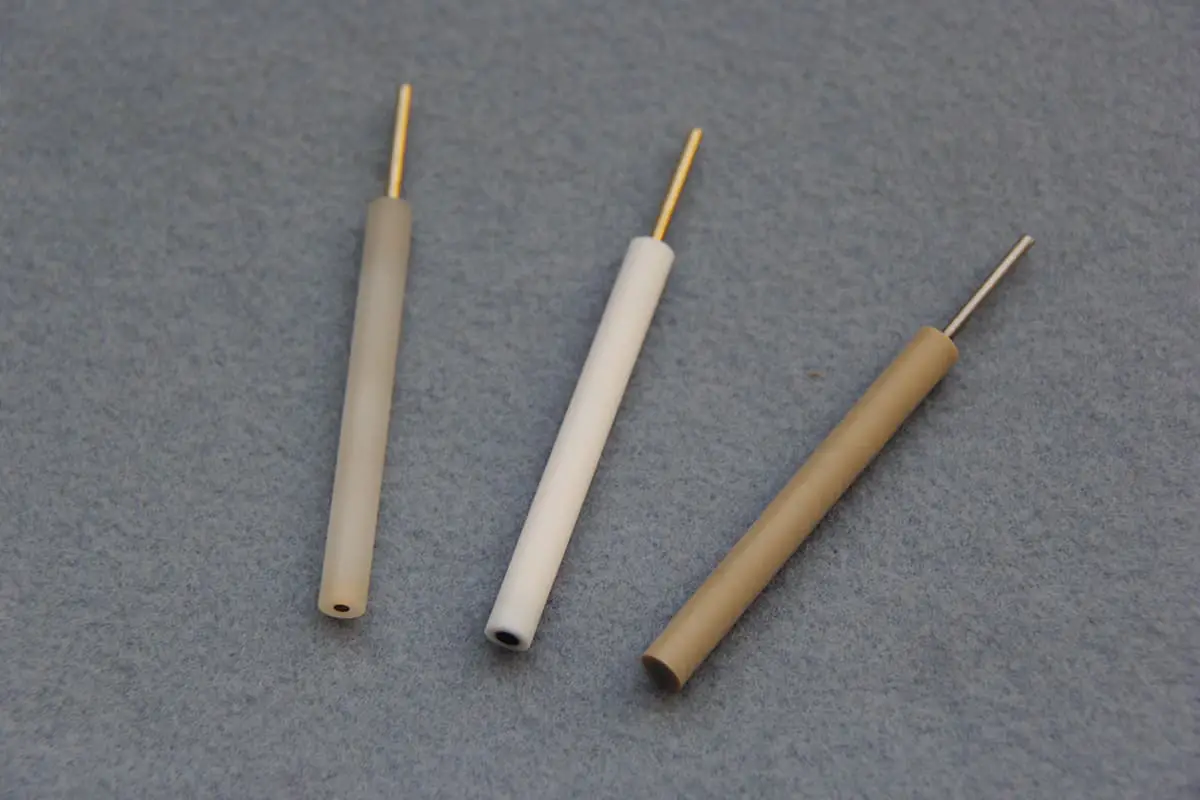

O material de cobre cromo zircónio é adequado para o fabrico de tampas de eléctrodos, elos de eléctrodos, cabeças de eléctrodos, pegas de eléctrodos, cabos especiais soldadura por projeção eléctrodos, rodas de soldadura, bocais condutores e outras peças de eléctrodos.

Em comparação com o cobre-zircónio, o material do elétrodo de cobre-berílio (BeCu) apresenta uma dureza superior (atingindo HRB95~104), resistência (até 800Mpa/n/mm2), e temperatura de amolecimento (até 650℃). No entanto, sua condutividade elétrica é significativamente menor, o que é menos desejável.

O material do elétrodo de cobre-berílio (BeCu) é adequado para soldar peças de chapa metálica que estejam sob pressão considerável, bem como materiais mais duros, como o soldadura por costura rodas utilizadas para a soldadura de cordões de soldadura.

Também é utilizado para alguns componentes de eléctrodos de alta resistência, como bielas de eléctrodos de manivela e transformadores utilizados por robôs, devido à sua excelente elasticidade e condutividade térmica. É muito adequado para o fabrico de pinças de soldadura para soldadura de pernos.

Apesar do seu elevado custo, o elétrodo de cobre-berílio (BeCu) é frequentemente classificado como um material de elétrodo especial.

O cobre de óxido de alumínio (CuAl2O3), também conhecido como cobre reforçado por dispersão, apresenta uma resistência superior (até 600Mpa/n/mm2) em comparação com o Zircónio-Cobre.

Apresenta excelentes propriedades mecânicas de alta temperatura (temperatura de amolecimento atinge 900 ℃) e boa condutividade elétrica (taxa de condutividade 80 ~ 85IACS%), juntamente com excecional resistência ao desgaste e longevidade.

Óxido de alumínio Cobre (CuAl2O3) é um material de elétrodo excecional, que se distingue pela sua resistência superior, temperatura de amolecimento e condutividade. É particularmente excelente quando utilizado para soldar chapas galvanizadas, uma vez que não produz aderência entre o elétrodo e a peça de trabalho como os eléctrodos de cobre-zircónio.

Isto elimina a necessidade de retificação frequente, resolvendo eficazmente o desafio da soldadura de chapas galvanizadas, aumentando assim a eficiência e reduzindo os custos de produção.

Embora os eléctrodos de óxido de alumínio e cobre ofereçam um excelente desempenho de soldadura, o seu custo de produção atual é significativamente elevado, o que impede a sua utilização generalizada.

No entanto, as suas excelentes propriedades de soldadura para chapas galvanizadas e a utilização generalizada destas chapas apresentam uma perspetiva de mercado promissora.

Os eléctrodos de cobre e óxido de alumínio são utilizados para soldar peças feitas de chapas de aço galvanizado, produtos de alumínio, chapas de aço carbono e chapas de aço inoxidável.

Elétrodo de tungsténio

Os materiais dos eléctrodos de tungsténio incluem o tungsténio puro, as ligas de tungsténio de alta densidade e as ligas de tungsténio-cobre.

As ligas de tungsténio de alta densidade são criadas através da sinterização de uma pequena quantidade de níquel-ferro ou níquel-cobre em tungsténio, enquanto os materiais compósitos de tungsténio-cobre (Tungsténio-cobre) contêm 10-40% (em peso) de cobre.

Elétrodo de molibdénio

Os eléctrodos de tungsténio-molibdénio apresentam uma elevada dureza, um elevado ponto de fusão e um desempenho superior a altas temperaturas, o que os torna adequados para a soldadura de metais não ferrosos, como o cobre, o alumínio e o níquel - como na ligação entre a fita entrançada de cobre de um interrutor e um chapa metálica.

Tabela de propriedades físico-químicas do CuCrZr

a) Composição química e propriedades físicas do CuCrZr

b) 1) Processo de moldagem CuCrZr (crómio-zircónio-cobre)

Fusão a vácuo - Forjamento a quente (Extrusão) - Fusão sólida - Forjamento a frio - Tratamento de envelhecimento

O processo acima descrito, em combinação com um rigoroso controlo de qualidade, assegura a excelente condutividade eléctrica, a elevada resistência e a boa resistência ao desgaste do material. As cabeças de elétrodo, as tampas de elétrodo e os eléctrodos de formato especial produzidos utilizam um processo de extrusão a frio e maquinação de precisão, aumentando ainda mais a densidade do produto. O desempenho melhorado do produto é mais excelente, durável e garante uma qualidade de soldadura estável.

2) Composição química

| Elemento | Cr | Zr | Si | Mg | Cu |

| Conteúdo (%) | 0.7-1.0 | 0.08-0.2 | Quantidade de vestígios | Quantidade de vestígios | Equilíbrio |

3) Propriedades físicas

| Forma do material | Barra redonda | Blocos/discos |

| Densidade específica (p) (g/cm3) | 8.9 | 8.9 |

| Dureza (HRB) | 80-85 | 78-82 |

| Condutividade (IACS%) | 80-85 | 75-80 |

| Temperatura de amolecimento (℃) | 550 | 550 |

| Taxa de alongamento (%) | 15 | 15 |

| Resistência à tração (MPa/n/mm2) | 420 | 420 |

c) Composição química e propriedades físicas de Al2O3Cu e BeCu

1) Composição química

| Conteúdo do elemento (%) | A1203 | Cu |

| A1203Cu | 0.8-1.0 | Equilíbrio |

| Conteúdo do elemento (%) | Ser | Ni | Cu |

| BeCu | 0.4-0.5 | 1.0-1.5 | Equilíbrio |

3) Propriedades físicas

| Forma do material | A1203Cu | BeCu |

| Densidade específica (P) (g/cm3) | 8.9 | 8.9 |

| Dureza (HRB) | 73-83 | ≥ 95 |

| Condutividade (IACS%) | 80-85 | ≥ 50 |

| Temperatura de amolecimento (℃) | 900 | 650 |

| Taxa de alongamento (%) | 5-10 | 8-16 |

| Resistência à tração (MPa/n/mm2) | 460-580 | 600-700 |

Instruções:

1) A análise da composição química da liga é efectuada de acordo com as directrizes da norma ZBH62-003.1-H62003.8.

2) A dureza da liga é determinada de acordo com GB230, com cada amostra testada em três pontos e o valor médio tomado.

3) A condutividade é medida utilizando um medidor de condutividade por correntes de Foucault (método de comparação de correntes de Foucault). Cada amostra é testada em três pontos, e o valor médio é obtido. Para amostras com um diâmetro inferior a 15 mm, as medições podem ser efectuadas de acordo com as disposições de GB3048.2.

4) Para o teste de temperatura de amolecimento, a amostra é colocada em um forno que é aquecido a 550 ℃ (depois de fechar a porta do forno, é necessário retornar a essa temperatura e mantê-la por 2 horas antes arrefecimento por têmpera). O valor da temperatura ambiente da câmara de amostragem é medido (média de três pontos) e a sua dureza, em comparação com a dureza original, não deve diminuir mais de 15%.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.