Já alguma vez se interrogou sobre como soldar peças metálicas extremamente espessas sem passar por vários passes? A soldadura por escória eléctrica (ESW) oferece uma solução eficiente, utilizando escória fundida para gerar o calor necessário para a soldadura. Esta técnica é ideal para soldar secções espessas num único passe, poupando tempo e materiais. Neste artigo, ficará a conhecer o processo, o equipamento, as aplicações e os benefícios da soldadura ESW, equipando-o com os conhecimentos necessários para compreender as suas vantagens e potenciais desvantagens em várias aplicações industriais.

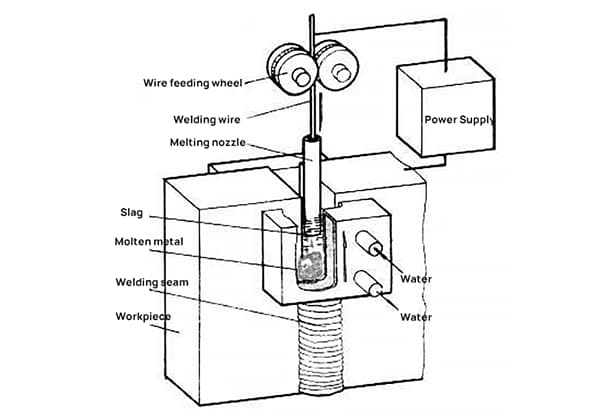

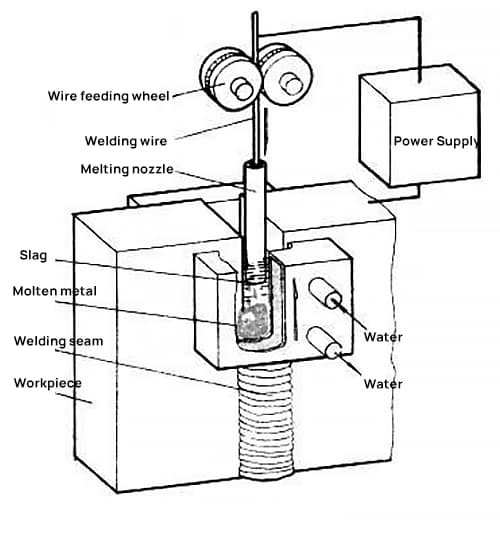

A soldadura por escória eléctrica utiliza o calor de resistência gerado pela passagem da corrente através da escória como fonte de calor para fundir o metal de adição e o metal de base, que depois solidifica para formar uma estrutura firmemente ligada entre os átomos de metal.

Ao iniciar o processo de soldadura, curto-circuitar o fio de soldadura com a ranhura de soldadura e adicionar continuamente uma pequena quantidade de fluxo sólido.

Utilizar o calor do arco elétrico para o fundir e formar uma escória líquida.

Quando a escória atinge uma certa profundidade, aumentar a velocidade de alimentação do fio e reduzir a tensão para que o fio seja inserido na piscina de escória e o arco se extinga, entrando assim no processo de soldadura por escória eléctrica.

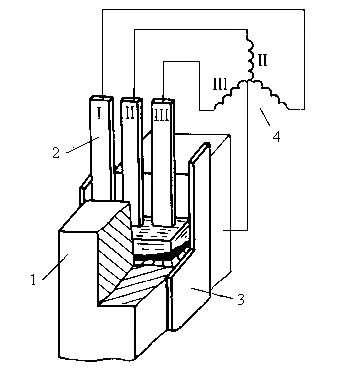

A soldadura por electroslag inclui principalmente a soldadura por electroslag com bocal de fusão, a soldadura por electroslag com bocal de não fusão, a soldadura por electroslag com elétrodo de arame, a soldadura por electroslag com elétrodo de placa, etc.

A sua desvantagem é que o calor de entrada é grande, a junta permanece a altas temperaturas durante muito tempo e a área próxima da soldadura é propensa a sobreaquecimento, resultando em estruturas de cristais grosseiros fundidos no metal de solda, baixa resistência ao impacto e, geralmente, requerendo recozimento pós-soldadura e tratamento térmico de têmpera.

Placa de apoio: É utilizado para extrair da peça de trabalho a parte do metal de solda que forma a poça de escória e que frequentemente produz furos de retração e fissuras quando a soldadura pára.

Ranhura de arranque: Além de formar a escória, também é utilizada para deixar a parte do início do processo de arco elétrico que é instável e tem uma temperatura baixa e é propensa a defeitos não fundidos dentro da ranhura de arranque.

Após a soldadura, a placa de suporte e a ranhura de arranque são removidas.

A soldadura por escória eléctrica tem as seguintes características no seu processo:

Em comparação com outros produtos de fusão métodos de soldaduraA soldadura por escória eléctrica tem as seguintes vantagens

(1) Pode soldar peças de trabalho muito espessas de uma só vez, aumentando assim a produtividade da soldadura.

(2) As peças de trabalho espessas não precisam de ser ranhuradas, desde que exista uma certa folga de montagem entre as duas peças de trabalho, o que pode poupar muito metal de adição e tempo de processamento.

(3) Devido à posição de soldadura vertical, existe sempre uma poça de escória a alta temperatura com um certo volume na poça de fusão de metal, o que facilita a precipitação de gás e impurezas na poça de fusão.

Por conseguinte, é geralmente menos provável que ocorram defeitos como poros e inclusões de escória.

Além disso, devido à velocidade de soldadura lenta e à concentração mais fraca da fonte de calor em comparação com soldadura por arcoSe o aquecimento e o arrefecimento da zona próxima da costura forem mais lentos, as velocidades de aquecimento e de arrefecimento são mais baixas.

Isto reduz a possibilidade de fissuras de arrefecimento na zona próxima da costura para tipos de aço que são fáceis de arrefecer. O pré-aquecimento não é necessário quando soldadura de aço-carbono e aço de baixa liga.

(4) Dado que a profundidade de fusão do metal de base é relativamente fácil de ajustar e controlar, a proporção de metal de adição e de metal de base no metal de solda pode ser ajustada numa vasta gama.

Isto é particularmente importante para ajustar a composição química do metal de solda e reduzir as impurezas nocivas.

Devido às características da fonte de calor e à baixa velocidade de soldadura da soldadura por escória eléctrica, as suas desvantagens são:

O metal de solda e a área próxima à costura permanecem em altas temperaturas (acima de 1000 ℃) por um longo tempo, o que é propenso a grãos grosseiros, estruturas superaquecidas e redução da resistência ao impacto da junta soldada.

Por conseguinte, o recozimento pós-soldadura ou tratamento térmico de têmpera é geralmente necessário para alguns tipos de aço, o que é relativamente difícil para peças de grandes dimensões.

É necessário melhorar a resistência ao impacto da junta soldada durante o estado de soldadura da soldadura por electroescória.

Existem três tipos de métodos de soldadura por escória eléctrica, de acordo com a forma do elétrodo:

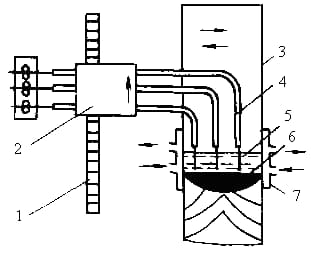

1 - Calha de guia

2 - Cabeça da máquina de soldar

3 - Soldadura

4 - Bicos eléctricos

5 - Depósito de escórias

6 - Piscina de fusão de metais

7 - Corrediça de formação arrefecida a água

A soldadura por escória eléctrica é principalmente utilizada para soldar aço ou ligas à base de ferro.

O aço com baixo teor de carbono e o aço com teor médio de carbono são fáceis de soldar. Devido ao arrefecimento lento, também é adequado para soldar aço com elevado teor de carbono e ferro fundido.

Com medidas adequadas, o aço de baixa liga, o aço inoxidável e as ligas à base de níquel também podem ser soldados.

Em geral, é aconselhável soldar chapas de espessura igual ou superior a 30 mm.

Geralmente, é aconselhável soldar chapas com uma espessura superior a 30 mm, enquanto as chapas com uma espessura inferior a 30 mm não são tão económicas como a soldadura por arco submerso e a soldadura eléctrica a gás soldadura vertical.

Embora não exista um limite superior para a espessura da soldadura por electroslag, devido a limitações do equipamento, a soldadura por electroslag com elétrodo de arame pode geralmente soldar placas até 400 mm de espessura.

Para espessuras maiores, pode ser utilizada a soldadura por electroslag com elétrodo de placa e a soldadura por electroslag com bocal de fusão, com uma espessura de até 1m.

As juntas de topo entre chapas de igual espessura são as mais fáceis de soldar e as mais utilizadas. Seguem-se as juntas em T, as juntas de canto e as juntas cruzadas.

A estrutura mais utilizada é a estrutura de chapa grossa, seguida das estruturas de secção grande, das estruturas cilíndricas e das estruturas de secção variável (incluindo estruturas com soldaduras de superfície curvas ou curvas).

Estas estruturas são frequentemente encontradas em sectores industriais como o fabrico de máquinas, maquinaria pesada, vasos de pressão de caldeiras, navios e edifícios altos.

Função: Derrete-se em escória para converter energia eléctrica em calor:

(1) Funde o metal de enchimento e o metal de base;

(2) Pré-aquecer a peça soldada;

(3) Prolonga o tempo de existência da poça de fusão e retarda o arrefecimento da peça soldada;

(4) Sem efeito de liga.

Requisitos para Fluxo de soldadura:

(1) Deve ser capaz de formar escória fácil e rapidamente. A escória deve ter uma condutividade adequada, mas não uma condutividade demasiado elevada, caso contrário, aumentará o desvio de corrente à volta do fio de soldadura, enfraquecerá o efeito de convecção do fluxo de líquido na zona de alta temperatura e fará com que a largura fundida diminua ou produza mesmo uma penetração incompleta.

(2) A escória líquida deve ter uma viscosidade adequada. Quando a viscosidade é demasiado elevada, é fácil produzir inclusões de escória e cortes inferiores no metal soldado. Quando a viscosidade é muito baixa, a escória é fácil de vazar do espaço entre a peça de trabalho e a placa de apoio, o que pode levar à interrupção da soldadura.

Durante o processo de soldadura por electroescória, a liga do metal de solda não é geralmente realizada através do fluxo, mas principalmente através do ajuste da composição da liga do material do elétrodo para controlar a composição química e as propriedades mecânicas do metal de solda.

Ao selecionar um elétrodo de soldadura por electroescória, deve ser considerado o efeito de diluição do metal de base na soldadura.

Ao soldar aço-carbono e aço de baixa liga:

(1) O teor de enxofre e de fósforo do material do elétrodo deve ser controlado.

(2) O teor de carbono de o elétrodo deve ser geralmente inferior ao do metal de base, normalmente controlado em cerca de 0,10% W(C).

(3) A diminuição resultante das propriedades mecânicas da soldadura pode ser compensada pelo aumento do teor de manganês, silício e outros elementos de liga.

Tabela para a seleção de fios de soldadura por escória eléctrica normalmente utilizados para materiais de aço.

| Variedades | Grau de aço | Fio de soldadura |

| Chapa de aço | Q235A Q235B Q235C Q235D | H08A H08MnA |

| 20g 22g 25g Q345 (16Mn) Q295 (09Mn2) | H08Mn2Si H10MnSi H10Mn2 H08MnMoA | |

| Q390 (15Mnv, 15MnTi,16MnNb) | H08Mn2MoVA | |

| Q420 (15MnVN, 14MnVTiRE) | H10Mn2MoVA | |

| 14MnMoV 14MnMoVN 15MnMoVN 18MnMoNb | H10Mn2MoVA H10MdNiMo | |

| Peças fundidas e forjadas | 15 20 25 35 | H10h4n2 H10MnSj |

| 20MnMo 20MnV | H10Mn2 H10MnSi | |

| 20MnSi | H10MnSi |

Os requisitos básicos da soldadura por escória eléctrica para potência de soldadura são os seguintes:

1. Manter um processo de arco elétrico estável.

Durante o processo de soldadura, não deve ocorrer qualquer descarga de arco ou processo misto de escória e arco, caso contrário, os parâmetros normais do processo de soldadura serão destruídos.

A fonte de alimentação do arco elétrico deve ser selecionada com características planas (baixa tensão em vazio e pequena indutância).

2. Manter uma situação estável corrente e tensão de soldadura.

Durante a soldadura por escória eléctrica, o fio de soldadura é alimentado a uma velocidade constante e as características da corrente-tensão na poça de escória são curvas ascendentes.

Por conseguinte, quando a tensão da rede muda e a velocidade de alimentação do fio muda, o corrente e tensão de soldadura As alterações causadas pela fonte de energia de soldadura de caraterística plana são pequenas e o seu efeito de autorregulação é forte.

3. A soldadura por escória eléctrica requer potência suficiente, baixa tensão em vazio e também uma fonte de energia de soldadura de caraterística plana.

As fontes de energia CA são normalmente utilizadas para a soldadura por electroescória, com modelos como BP1-3×1000 e BP1-3×3000 (transformadores de soldadura por arco com características planas). Se não estiver disponível uma fonte de energia de soldadura com características planas, um fonte de energia para soldadura por arco com características descendentes pode também ser utilizado temporariamente como substituto.

Soldadura por escória eléctrica:

(1) Processo de arco: Em primeiro lugar, é gerado um arco entre o fio de soldadura e a placa do elétrodo. O calor do arco derrete o fluxo de soldadura à volta do arco. Quando a escória líquida atinge uma certa profundidade, a velocidade de alimentação do fio é aumentada e a tensão do arco é reduzida para inserir o fio de soldadura na poça de fusão. O arco é extinto e inicia-se o processo seguinte.

(2) Processo de escória: Quando a corrente flui através da poça de escória em direção à peça de trabalho, o fio de soldadura e a peça de trabalho são fundidos pelo calor de resistência gerado pela poça de escória. O metal fundido deposita-se no fundo da poça de escória devido ao seu peso superior à densidade da escória, formando uma poça de fusão. À medida que o elétrodo continua a fundir e a alimentar, a poça de fusão e a poça de escória continuam a subir. O metal arrefecido e solidificado no fundo da poça de fusão, longe da fonte de calor, forma a soldadura.

1. Gases e escória na piscina fundida são fáceis de precipitar, por isso não é fácil produzir poros ou inclusão de escória.

2. A reação metalúrgica é suficiente e a composição química da soldadura é uniforme.

3. Pode reduzir a tendência de arrefecimento da soldadura e evitar fissuras friasque é especialmente benéfico para o aço de médio e alto carbono.

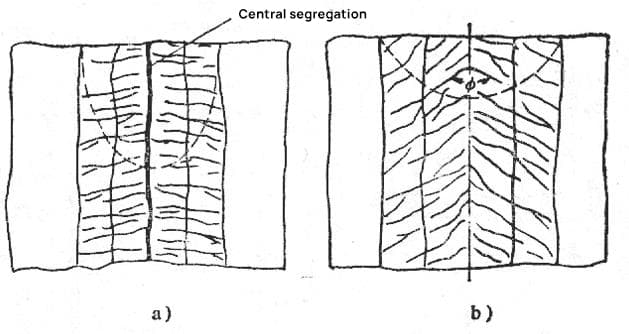

4. A zona afetada pelo calor é ampla, o tamanho do grão é grosseiro e o índice de tenacidade diminui. A solda tem uma caraterística de cristalização em ziguezague, formando um ângulo de junção φ. Quanto maior o ângulo de junção φ, maior a tendência de segregação e inclusões se formarem no meio da solda, resultando em trincas. Para evitar isso, o coeficiente de formação (ψ=B/H) deve ser aumentado, reduzindo assim o ângulo de junção φ.

a) Fator de forma ψ = 0,8, grande ângulo de intersecção Φ, segregação central grave.

b) Fator de forma ψ = 3,0, pequeno ângulo de intersecção Φ.

5. Possui uma boa proteção para o metal fundido.

6. Pode soldar peças de trabalho grandes e espessas de uma só vez sem chanfrar, e a vantagem torna-se mais óbvia à medida que a espessura aumenta.

7. O seu custo é baixo.

8. O rácio de fusão é pequeno, geralmente 10-20%, e a composição da soldadura pode ser facilmente ajustada através do fio de soldadura.

9. O pré-aquecimento não é necessário, mas o tratamento térmico pós-soldadura é necessário para melhorar a tenacidade (normalmente recozimento ou têmpera).

10. A piscina de escória tem uma grande capacidade térmica e não é sensível a alterações de curto prazo na corrente.

Fendas:

Fissuras quentes no centro do junta de soldadura interface.

Fim da soldadura: fissuras de solidificação (reduzir a velocidade de alimentação do fio e aquecer localmente a parte inferior).

Zona afetada pelo calor: fissuras a frio (pré-aquecimento, pós-aquecimento);

Porosidade: H2; CO

Inclusão de escória: alteração da especificação ou processo de escória eléctrica instável.

Penetração incompleta: processo de escória eléctrica instável ou parâmetros de especificação inadequados.

Ampla zona afetada pelo calor com tamanho de grão grosseiro: podem ser realizados tratamentos térmicos de normalização e de têmpera pós-soldadura, bem como medidas como a redução da folga, a adição de metal de adição e o aumento da velocidade de soldadura.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.