O que faz com que alguns componentes metálicos durem enquanto outros falham? A resistência à fadiga é fundamental, influenciada por factores como a concentração de tensões, a qualidade do material e as condições ambientais. Este artigo explora estes elementos críticos, explicando como afectam a durabilidade e o desempenho das peças mecânicas. Mergulhe para compreender a ciência por detrás da resistência à fadiga e aprenda conhecimentos práticos para aumentar a longevidade dos seus componentes.

Normalmente, as curvas S-N obtidas a partir de ensaios manuais baseiam-se nos resultados de amostras padrão sem entalhes. No entanto, as peças reais utilizadas em aplicações do mundo real podem ter diferentes formas, tamanhos, condições de superfície, ambientes de trabalho e características de carga, o que pode afetar significativamente a resistência à fadiga das peças.

Os factores que afectam a resistência à fadiga podem ser agrupados em três categorias: mecânica, metalurgia e ambiente. Estes factores são interdependentes, o que torna difícil avaliar de forma abrangente o seu impacto na resistência à fadiga conceção e previsão da vida à fadiga.

Os factores mecânicos são influenciados principalmente pela concentração de tensões e pela tensão média. Os factores metalúrgicos estão relacionados com a qualidade do material, como a sua pureza e resistência. Os factores ambientais, por outro lado, incluem a presença de substâncias corrosivas e temperaturas elevadas.

No caso das peças de veículos ferroviários, que na sua maioria funcionam em condições atmosféricas normais a temperaturas normais, a atenção deve centrar-se nos factores mecânicos e metalúrgicos, como a influência da forma e dimensão do entalhe, o estado da superfície e a tensão média.

A informação específica sobre a influência destes factores no limite de fadiga pode ser encontrada em manuais e materiais relevantes através da utilização de fórmulas empíricas.

Este artigo tem como objetivo discutir as leis e fenómenos importantes que devem ser compreendidos no projeto de resistência à fadiga e na previsão da vida à fadiga, bem como as precauções que devem ou deveriam ser tomadas em consideração.

As peças ou componentes têm frequentemente entalhes, tais como degraus de ombro, furos de parafusos, furos de óleo, ranhuras de chaveta, etc. A caraterística que define estes entalhes é que a área da secção transversal das peças sofre uma alteração súbita no entalhe, fazendo com que a tensão na raiz do entalhe aumente significativamente. Este aumento de tensão é designado por concentração de tensão.

A concentração de tensões no entalhe é o principal fator responsável pela redução da resistência à fadiga dos componentes. A concentração de tensões faz com que a tensão real na raiz do entalhe seja muito superior à tensão nominal, levando à formação de fissuras de fadiga e, eventualmente, resultando na falha ou dano da peça.

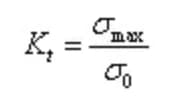

A extensão da concentração de tensões é descrita pelo fator de concentração de tensões (também conhecido como fator teórico de concentração de tensões) Kt, que é expresso da seguinte forma

Aqui, σmáximo representa a tensão máxima, e σ0 representa a tensão média calculada dividindo a carga pela área líquida da secção transversal no entalhe, também designada por tensão nominal.

Dentro de um determinado intervalo, quanto menor for o raio de curvatura ρ na raiz do entalhe, maior será a concentração de tensões e maior será a redução da resistência à fadiga. No entanto, para materiais plásticos, como o aço de baixo e médio carbono, à medida que o raio de curvatura na raiz do entalhe se torna menor e se aproxima de alguns milímetros, a redução da resistência à fadiga torna-se menor ou deixa mesmo de se reduzir.

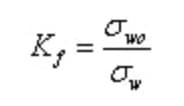

Neste caso, o fator de concentração de tensões já não reflecte com precisão o impacto do entalhe na resistência à fadiga. Para refletir com maior precisão a verdadeira redução da resistência à fadiga, o fator de entalhe de fadiga Kf (anteriormente conhecido como o fator de concentração de tensões efetivo) é frequentemente utilizado.

Aqui, σw0 e σw representam os limites de fadiga dos provetes lisos sem entalhes e dos provetes com entalhes, respetivamente.

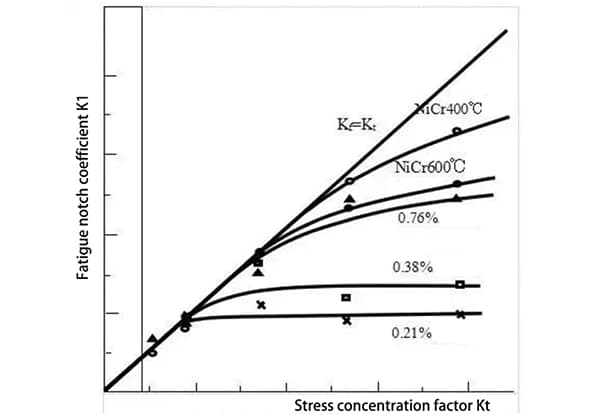

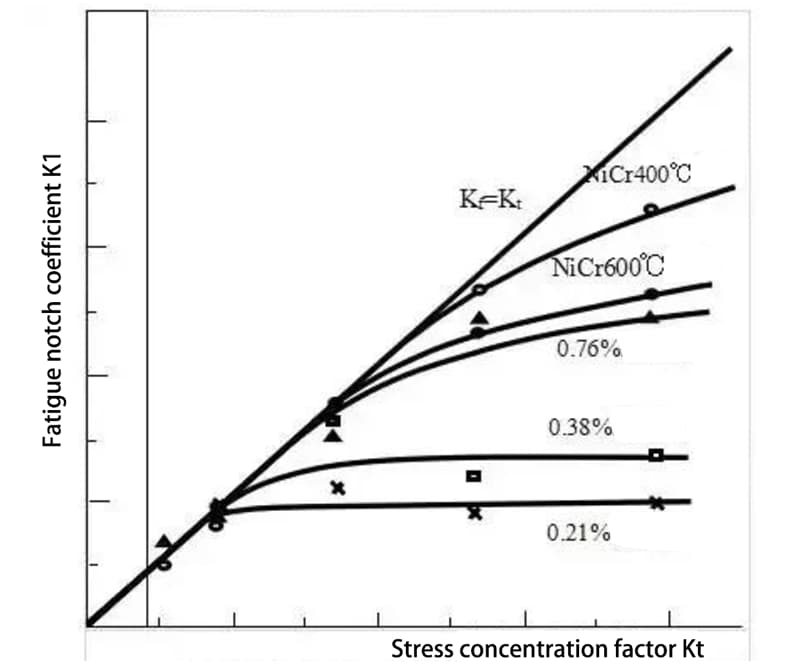

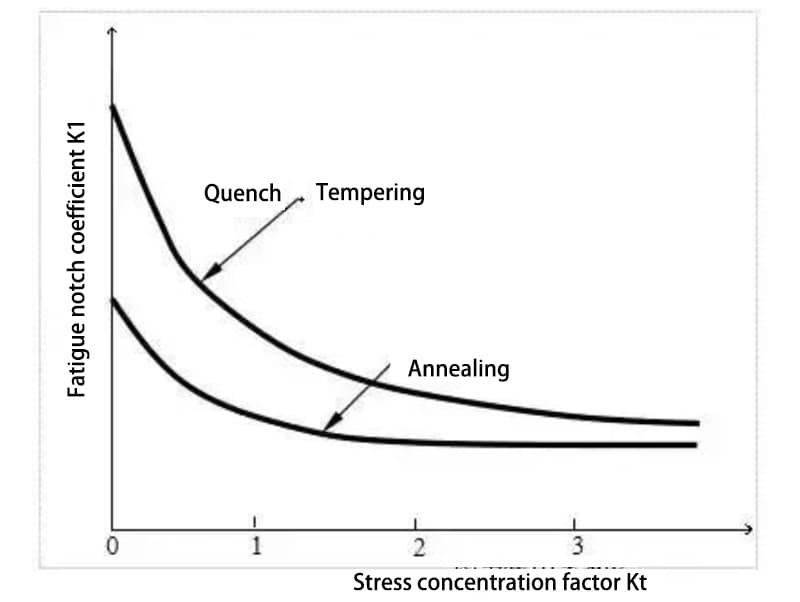

A figura seguinte ilustra a relação entre o fator de concentração de tensões Kt e o fator de entalhe de fadiga Kf para o aço.

Como se pode ver na figura, para o aço de baixo e médio carbono, quando o fator de concentração de tensões é inferior a 2 a 2,5, Kt e Kf são geralmente semelhantes. No entanto, quando este valor é ultrapassado, o aumento de Kf abranda significativamente.

Para o aço de elevado teor de carbono com um rácio de resistência elevado, Kf aumenta linearmente com Kt a longa distância.

Pode concluir-se que a resistência à fadiga do aço de alta resistência é altamente sensível à presença de entalhes, enquanto a resistência à fadiga do aço de baixa e média resistência é menos sensível aos entalhes.

De um modo geral, Kf é inferior a Ktmas, no caso de entalhes agudos em aço de elevado teor de carbono, Kt pode ser superior a Kf. Isto também pode ocorrer em partes de parafusos, onde Kt pode atingir 4 e Kf pode ser de 8 a 10. Isto deve-se à distribuição desigual da carga entre os fios, com várias cargas concentradas num só fio.

Para materiais lisos, os tratamentos térmicos de superfície, como a têmpera superficial, a cementação e a nitretação podem efetivamente melhorar a sua resistência à fadiga. No entanto, estes métodos podem ser ineficazes ou mesmo reduzir a resistência à fadiga de materiais entalhados. Isto deve-se ao facto de a resistência da superfície ser melhorada através do tratamento térmico, mas a sensibilidade aos entalhes também aumenta.

A figura seguinte ilustra a alteração da resistência à fadiga do aço de alta resistência entalhado e do aço de baixa resistência com boa plasticidade à medida que a concentração de tensões aumenta. Na gama de menor concentração de tensões KtA resistência à fadiga do aço de alta resistência é significativamente maior do que a do aço de baixa resistência. No entanto, à medida que o fator de concentração de tensão aumenta, a resistência à fadiga do aço de alta resistência diminui mais rapidamente do que a do aço de baixa resistência, resultando na resistência à fadiga do aço de alta resistência ser quase igual à do aço de baixa resistência.

No caso de componentes soldados, a resistência à fadiga é frequentemente reduzida de forma significativa devido à combinação de zona afetada pelo calor A redução da tensão de tração pode ser várias vezes superior à normal ou mesmo dez vezes superior à normal. Esta redução pode ser várias vezes superior à normal ou mesmo mais de dez vezes.

O coeficiente de entalhe de fadiga também pode ser afetado pelo tamanho das peças. Como regra geral, para o mesmo entalhe, o coeficiente de entalhe por fadiga aumenta com o aumento do tamanho.

Para melhorar a vida à fadiga dos materiais entalhados ou dos componentes com entalhes, é mais eficaz realizar uma conceção estrutural e uma seleção de processos que reduzam ou melhorem a concentração de tensões.

No entanto, uma superfície rugosa e um tamanho grande podem reduzir a resistência à fadiga dos componentes.

O diâmetro do espécime utilizado para o ensaio de fadiga é tipicamente entre 5-10mm, o que é muito menor do que o tamanho real das peças.

Para componentes sujeitos a cargas de flexão e torção, a resistência à fadiga diminui à medida que o tamanho aumenta. No entanto, para cargas de tensão axial e de compressão, o tamanho tem um efeito mínimo.

A influência da dimensão no limite de fadiga é representada pelo coeficiente de influência da dimensão (ε).

Aqui, σd e σd0 representam os limites de fadiga dos provetes lisos de qualquer dimensão e da dimensão padrão, respetivamente.

O efeito do tamanho sobre aço de alta resistência é maior do que a do aço de baixa resistência e o efeito de tamanho é mais pronunciado para peças com superfícies rugosas.

O efeito do tamanho é principalmente devido ao impacto do estado da estrutura do material e do gradiente de tensão na resistência à fadiga de componentes maiores.

À medida que a dimensão do material aumenta, torna-se mais difícil controlar o processo de fabrico e a estrutura do material torna-se menos uniforme e compacta, com mais defeitos metalúrgicos e uma maior área de superfície que aumenta a probabilidade de ocorrência desses defeitos.

Isto resulta num maior risco de fadiga e de fissuras na superfície de grandes espécimes. A concentração local de tensões causada por defeitos metalúrgicos leva à formação de fissuras de fadiga.

Relativamente à influência do gradiente de tensão, quando sujeito a flexão, torção e outras cargas, quanto maior for o tamanho do componente, menor será o gradiente de tensão de trabalho, maior será a tensão média por unidade de área e mais fácil será a formação de fissuras de fadiga.

As condições da superfície afectam vários factores, tais como rugosidade da superfícieO estado de tensão da superfície, o grau de deformação plástica da superfície, os defeitos da superfície e outros.

No processo de ensaio, é utilizada a amostra padrão com uma superfície polida, no entanto, as peças reais têm frequentemente superfícies maquinadas, forjadas ou fundidas.

A maquinagem pode resultar no endurecimento por trabalho de plástico na superfície da peça.

O corte deixa frequentemente tensões residuais de compressão na superfície, o que melhora a resistência à fadiga, mas apenas de forma limitada.

A retificação, por outro lado, pode causar tensão de tração residual, que é prejudicial para a resistência à fadiga.

Além disso, a rugosidade à microescala das superfícies maquinadas pode levar à concentração de tensões e diminuir a resistência à fadiga.

O efeito combinado destes factores resulta numa menor resistência à fadiga em comparação com a amostra padrão.

As superfícies forjadas ou fundidas têm normalmente maior rugosidade e camadas de endurecimento por trabalho superficial, bem como tensões residuais de compressão, levando a uma diminuição significativa da resistência à fadiga.

Em conclusão, quanto mais áspero for o método de processamento da superfície, maior será o seu impacto na redução da resistência à fadiga.

O efeito das condições de processamento da superfície na resistência à fadiga é representado pelo coeficiente de processamento da superfície (β).

Aqui, σβ representa o limite de fadiga de uma amostra lisa padrão num determinado estado de superfície, σβ0 representa o limite de fadiga de uma amostra lisa padrão polida, e "no estrangeiro" refere-se à amostra lisa padrão com uma superfície polida.

Do ponto de vista metalúrgico, a maquinagem de desbaste tem um impacto significativo na resistência à fadiga dos materiais de alta resistência, pelo que o aço de alta resistência pode não aumentar a resistência à fadiga em estados de maquinagem de desbaste. Isto deve-se principalmente à elevada sensibilidade do entalhe dos materiais de alta resistência às superfícies rugosas e ao efeito mínimo de endurecimento da maquinagem na superfície do aço de alta resistência.

Pouca investigação tem sido feita sobre o impacto dos defeitos de superfície, tais como descarbonizaçãoOs defeitos de superfície podem ter um impacto significativo na resistência à fadiga. No entanto, os defeitos de superfície causados por razões acidentais podem ter um impacto significativo na resistência à fadiga. Por conseguinte, deve ser dada atenção suficiente a estas questões na conceção e, especialmente, no processo de fabrico.

Para materiais lisos, o tratamento térmico da superfície e outros métodos de modificação da superfície podem melhorar a resistência à fadiga. No entanto, para materiais com entalhes, tais como peças reais, estes métodos têm pouco efeito e podem mesmo ter um efeito adverso. Como resultado, o tiro descasque e a laminagem são frequentemente utilizados para gerar endurecimento por trabalho e tensão de compressão residual na superfície, melhorando assim a resistência à fadiga dos componentes.

No entanto, estes dois métodos geralmente não melhoram significativamente a resistência à fadiga das peças com furos. A investigação mais recente mostra que a utilização de um simples matriz metálica chanfrar uma pequena quantidade da borda do furo pode melhorar significativamente a resistência à fadiga e até eliminar o impacto do entalhe, reduzindo o limite de fadiga.

No passado, acreditava-se geralmente que a principal razão para a melhoria da resistência à fadiga dos métodos de processamento plástico de superfície se devia ao facto de a tensão de compressão residual gerada na superfície compensar parte da tensão de trabalho.

No entanto, a tensão de compressão concentrada produzida pela tensão de compressão residual no entalhe compensa o efeito adverso do entalhe. A deformação plástica reforça as áreas fracas perto do entalhe, tornando a estrutura mais uniforme e melhorando a resistência global, o que, por sua vez, melhora o nível de tensão que produz fissuras de fadiga.

Além disso, a tensão de compressão residual faz com que as fissuras de fadiga deixem de crescer e se tornem fissuras de permanência.

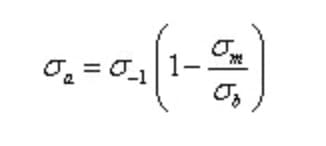

Como já foi referido, a principal causa de falha por fadiga é a tensão dinâmica, mas a componente de tensão estática, ou tensão média, também tem algum impacto no limite de fadiga. Numa gama específica de tensão estática, um aumento da tensão estática de compressão aumentará o limite de fadiga, enquanto um aumento da tensão estática de tração o diminuirá.

É amplamente aceite que tensão residual tem um efeito semelhante ao da tensão média no limite de fadiga. Para um determinado material, pode ser traçado um diagrama de limite de fadiga com base nos seus resultados de limite de fadiga sob diferentes tensões médias ou relações de tensão (R).

O diagrama abaixo apresenta uma quantidade sem dimensão, a razão da tensão média (σm) ou tensão residual, até ao limite de resistência (σb), no eixo x, e o rácio da amplitude de tensão (σa) até ao limite de fadiga cíclica simétrica (σ-1), no eixo y.

A figura mostra que a maioria dos pontos de dados de teste se situa entre rectas e curvas. A linha reta é designada por linha de Goodman, enquanto a curva é conhecida por parábola de Gerber. A linha de Soderberg é obtida substituindo o limite de resistência (σb) com o limite de elasticidade (σs). Da mesma forma, a linha de Morrow é derivada substituindo σb pela verdadeira tensão de fratura (σf).

A linha do bom homem:

Linha Gerber:

Linha Soderberg:

Linha Morrow:

A linha Goodman é uma abordagem conservadora e direta para metais dúcteis, o que a torna um método amplamente utilizado no dimensionamento à fadiga. Outro método frequentemente utilizado é o Diagrama Goodman Ideal Melhorado.

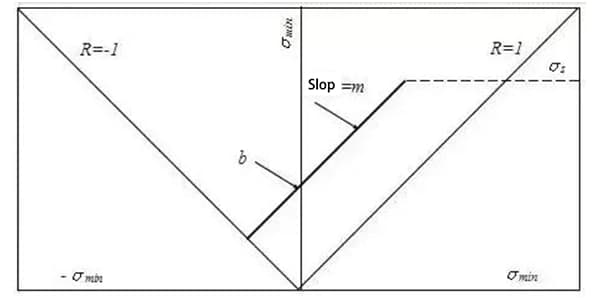

A figura seguinte ilustra o Diagrama de Goodman Ideal Melhorado de uma viga de aço em forma de I sob carga de fadiga por flexão. O eixo x representa a tensão mínima (σmin), o eixo y representa a tensão máxima (σmáximo), e a equação linear é a seguinte

Onde, m é o declive da linha Goodman, b é a interceção da linha no eixo y, e é o limite de fadiga do ciclo de pulsação quando a tensão mínima é igual a zero.

Quando o limite de fadiga é expresso pela tensão máxima, nomeadamente σ w= σ Máximoconsiderando o rácio de tensão R= σ máximo/ σ Mínimo.

A linha Morrow inclui:

O limite de fadiga para uma dada razão de tensão (R) pode ser calculado utilizando a fórmula acima. No entanto, a estrutura real de um veículo é muito mais complexa do que as condições de ensaio sob as quais a curva S-N foi obtida, tais como tipo de soldadura e concentrações de tensão.

A norma americana AAR fornece orientações valiosas para a resistência à fadiga de várias estruturas de soldadura, pelo que os valores de "b" e "m" nos cálculos actuais são retirados da norma AAR.

Os resultados dos ensaios indicam que o impacto dos componentes da carga estática no coeficiente de concentração de tensões, no coeficiente de dimensão e no coeficiente de superfície é pouco significativo e pode ser ignorado.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.