Já se perguntou como é que os lasers conseguem cortar aço com uma precisão exacta? Neste artigo, desvendamos os segredos por detrás do corte a laser. Dos modos de laser aos ajustes do bocal, descubra como cada fator influencia o processo de corte. Prepare-se para explorar a intrincada dança de tecnologia e técnica que faz do corte a laser uma maravilha da engenharia moderna.

Os seguintes factores desempenham um papel fundamental no processo de corte a laser:

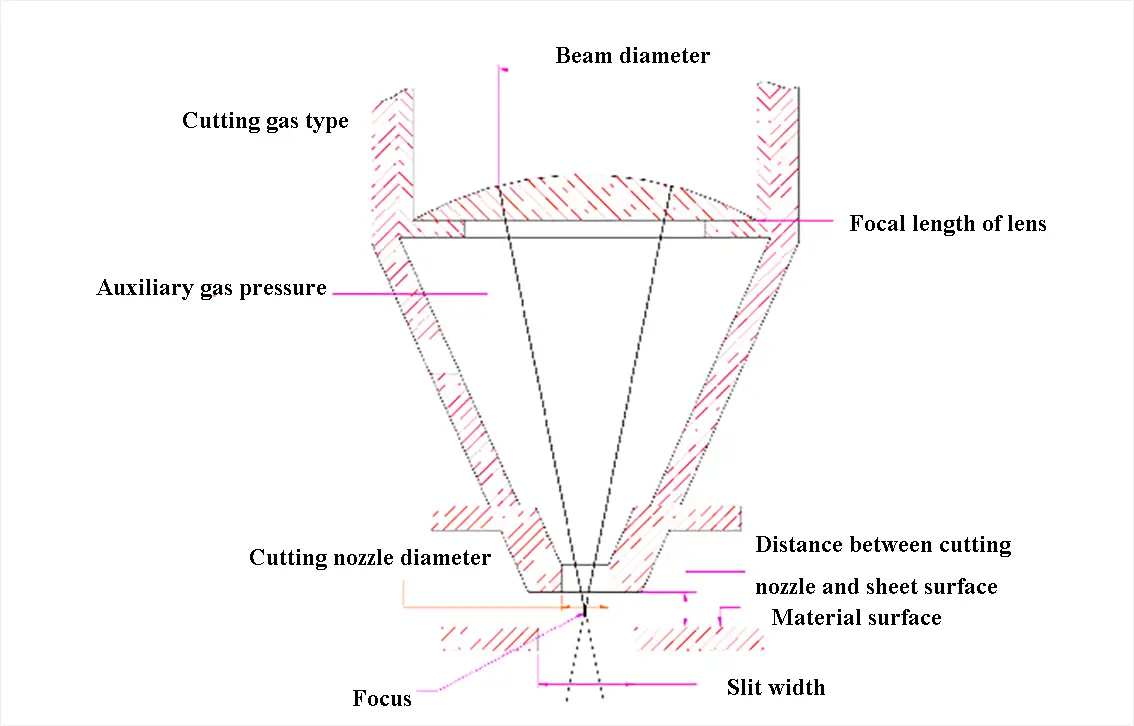

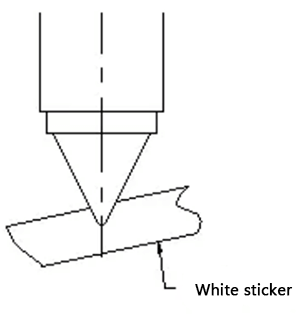

Os parâmetros de processo associados a corte a laser são mostrados na figura abaixo.

Fig. 1 Parâmetros do processo de corte

O modo laser tem um grande impacto no processo de corte e produz melhores resultados quando aço de corte placas. Este facto está intimamente ligado ao modo do laser e à qualidade da lente ótica externa.

A distribuição da intensidade luminosa ao longo da secção transversal do feixe laser é designada por modo transversal do laser. O modo transversal é geralmente considerado o modo laser.

Os vários modos transversais são representados pelo símbolo TEMmn, em que TEM significa onda electromagnética transversal e M e N são números inteiros positivos que representam os números ordinais dos pontos com intensidade luminosa nula nas direcções do eixo X e do eixo Y, respetivamente, conhecidos como o ordinal do modo.

A figura seguinte mostra os focos de vários modos transversais diferentes do feixe laser. O modo TEM00, também conhecido como modo básico, não tem pontos com intensidade luminosa zero. O modo TEM10 tem um ponto de intensidade zero na direção X e o modo TEM01 tem um ponto de intensidade zero na direção Y. Quanto maiores forem os ordinais M e N do modo, maior será o número de pontos com intensidade luminosa nula no foco.

Os feixes laser com vários modos transversais são designados por multimodo.

Fig. 2 Modo Spot

Na figura acima mencionada, o modo TEM00 é referido como o modo fundamental.

O modo TEM*01 é um modo de anel único e é também conhecido como o modo quase-fundamental. É acrescentado um asterisco * para o distinguir do modo TEM01.

Na realidade, o modo TEM01 e o modo TEM10 podem ser considerados o mesmo modo, uma vez que os eixos X e Y são artificialmente divididos. Os estereogramas de vários modos são representados de seguida.

Figura 3: Estereograma do modo TEM00

Figura 4: Estereograma do modo TEM20

Figura 5: Estereograma do modo TEM23

Figura 6: Estereograma de multimodo.

A posição de focagem é um parâmetro crucial e deve ser corretamente ajustada.

| Posição focal | Diagrama esquemático | Características |

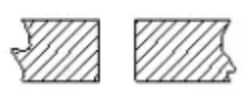

| Distância focal zero: O foco está na superfície da peça de trabalho. |  | É adequado para aço-carbono fino inferior a 5 mm. (cortar secção)  Quando o foco está na superfície superior da peça de trabalho, o resultado do corte é suave na superfície superior, mas a superfície inferior não é suave. |

| Distância focal negativa: O foco está sob a superfície da peça de trabalho. |  | O alumínio, o aço inoxidável e outras peças de trabalho adoptam este método. (cortar secção)  O foco está localizado no centro e na parte inferior, resultando numa maior área de superfície lisa. Os resultados indicam que a largura de corte é maior e o fluxo de gás de corte é maior com um foco nesta localização, em comparação com um foco com distância focal zero. Além disso, o tempo de perfuração é maior nesta posição de foco. |

| Distância focal positiva: O foco está na superfície da peça de trabalho |  | Quando corte de aço espesso placas, é utilizado oxigénio. A oxidação do oxigénio utilizado para o corte deve ocorrer de cima para baixo. Para acomodar a espessura da placa, é necessária uma maior largura de corte, o que pode ser conseguido ajustando as definições. A secção de corte assemelha-se à de corte a gásA secção de corte é feita com oxigénio e produz uma secção rugosa. |

| 1,5 mm acima da superfície | 0,5 mm acima da superfície | 2,5 mm acima da superfície |

|  |  |

O conceito básico consiste em utilizar cola de máscara para bloquear o bocal e ajustar a distância de focagem. Depois, verifica-se o tamanho dos orifícios perfurados. A posição com o furo mais pequeno é o foco. Finalmente, o melhor foco para o corte é determinado com base no processo de corte após o foco ter sido encontrado.

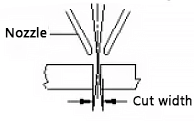

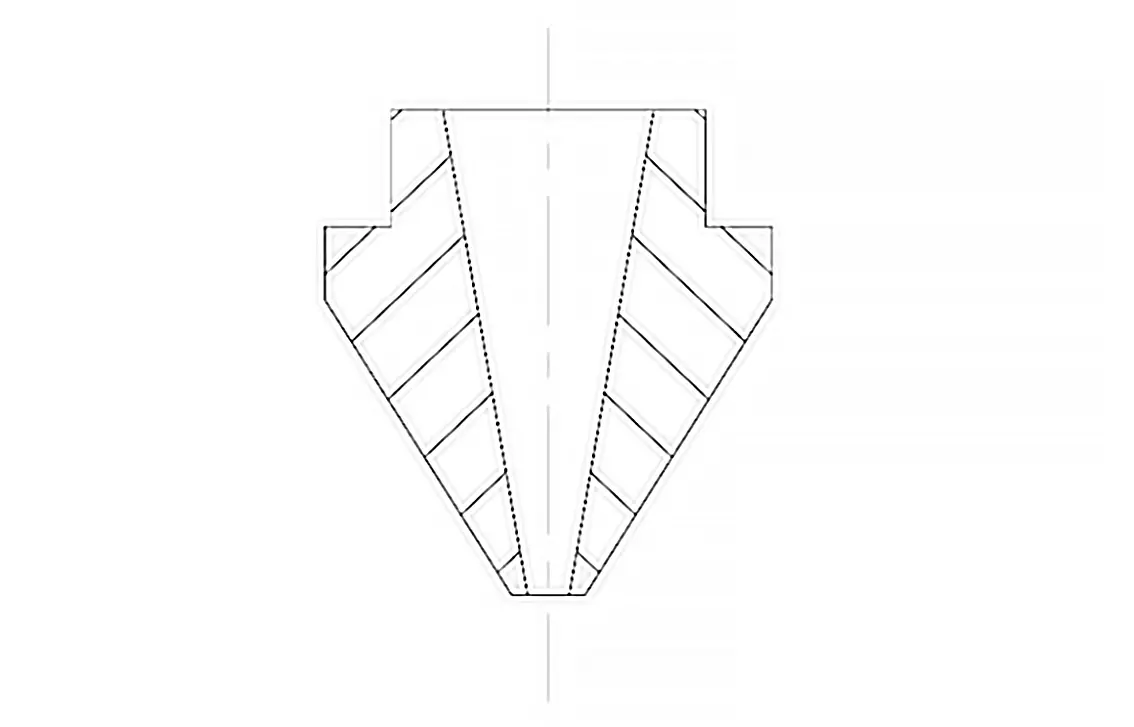

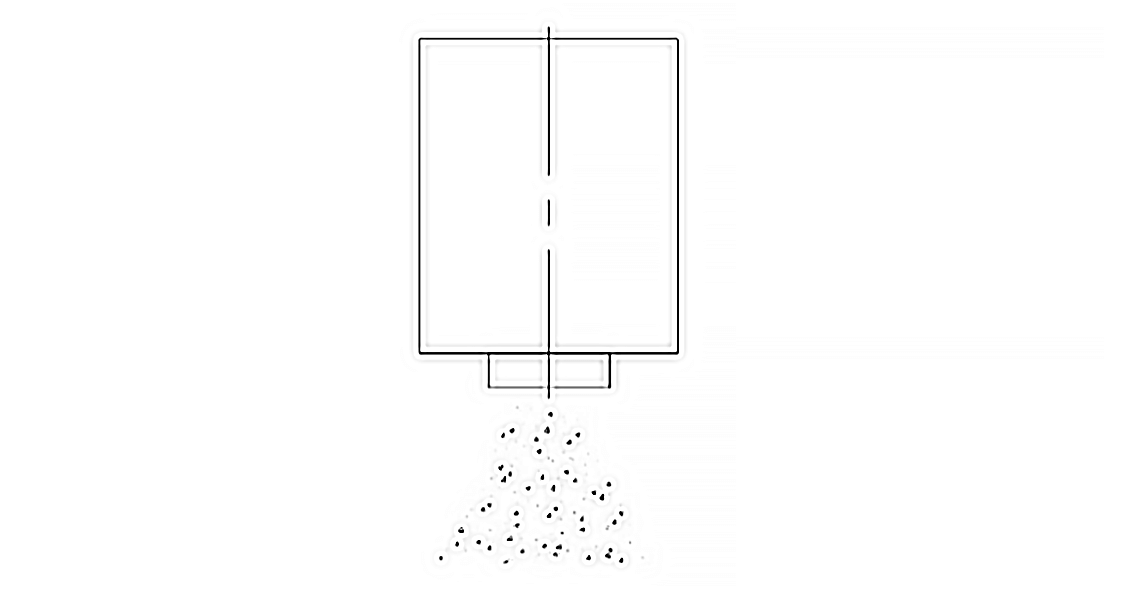

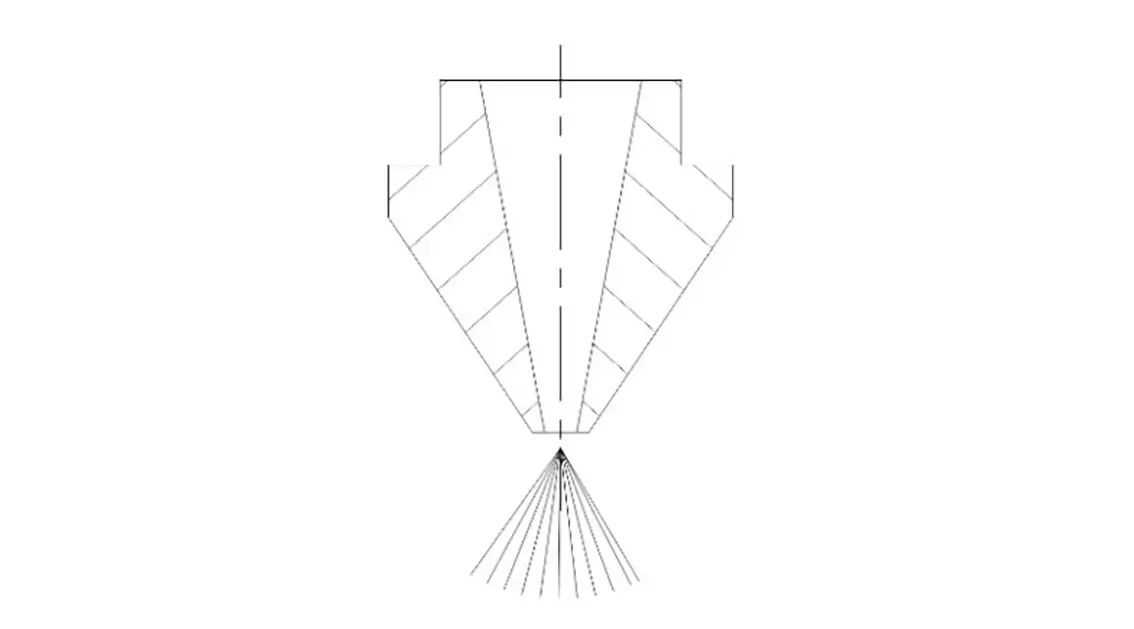

A forma do bocal, o diâmetro do bocal e a altura do bocal (a distância entre a saída do bocal e a superfície da peça de trabalho) terão impacto no resultado do corte.

Fig. 7 Bocal

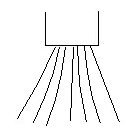

Fig. 8 Ejeção de gás sem bocal

Fig. 9 Ejeção de gás com bocal

A coaxialidade entre o centro do orifício de saída do bocal e o feixe laser é um dos factores importantes que afectam a qualidade do corte. Quanto mais espessa for a peça de trabalho, maior será a influência. A coaxialidade será diretamente afetada quando o bocal se deforma ou quando existe uma mancha de fusão.

Por conseguinte, o bocal deve ser cuidadosamente armazenado para evitar danos e deformações. A forma e o tamanho do bocal têm uma elevada precisão de fabrico, e deve ser dada atenção ao método de instalação correto.

Se o estado do bocal for mau, as condições de corte podem ter de ser alteradas, sendo preferível substituí-lo por um novo. Se o bocal não estiver alinhado com o eixo do laser, a qualidade do corte será afetada da seguinte forma.

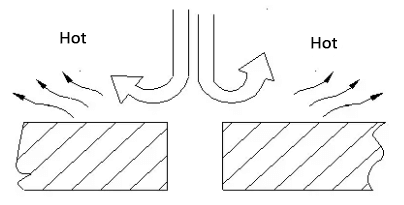

1) Influência na secção de corte

Como se pode ver na figura, quando o gás auxiliar é expelido do bocal, o volume de gás torna-se irregular, com a mancha fundida num lado mas não no outro. O volume irregular do gás tem pouco impacto no corte de chapas finas com menos de 3 mm, mas torna-se mais grave no corte de chapas mais grossas, impedindo por vezes um corte bem sucedido.

Fig. 10 Influência da coaxialidade na secção de corte

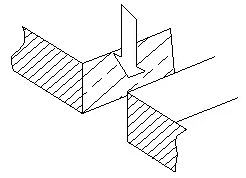

2) Impacto nos cantos afiados

Se a peça de trabalho tiver ângulos agudos ou pequenos, é suscetível de derreter excessivamente, o que pode impedir o corte de chapas grossas.

3) Impacto na perfuração

Pode ocorrer instabilidade na perfuração, dificuldades no controlo do tempo, derretimento excessivo de chapas grossas e dificuldade em dominar as condições de penetração. No entanto, estes problemas têm pouco efeito no corte de chapas finas.

Os passos para ajustar a coaxialidade entre o orifício do bocal e o feixe laser são os seguintes:

(1) Aplicar tinta na face da extremidade de saída do bocal (normalmente a vermelho) e fixar fita adesiva na face da extremidade de saída do bocal, como mostra a figura.

Fig. 11 Passo 1 do ajuste do cabo coaxial

(2) Utilizar uma potência de 10-20 watts para o controlo manual perfuração.

(3) Retirar o papel autocolante, tendo o cuidado de manter a sua orientação para comparação com o bocal.

Em condições normais, o laser queima um ponto preto no papel autocolante. No entanto, se o centro do bocal se desviar demasiado do centro do feixe de laser, o ponto preto não será visível (uma vez que o feixe de laser embaterá na parede do bocal).

Fig. 12 Desvio demasiado grande do bico

(4) Se o ponto central for demasiado grande ou pequeno, verifique se as condições são consistentes e se a lente de focagem está fixa.

Fig. 13 Espelho de focagem solto

(5) Observar a direção do ponto negro em relação ao centro do bico e ajustar a posição do bico em conformidade.

Fig. 14 Ajuste da posição do feixe laser coaxial

O tamanho da abertura tem um impacto crucial na qualidade do corte e da perfuração. Se a abertura do bocal for demasiado grande, o material fundido pode salpicar durante o corte e passar pelo orifício do bocal, danificando potencialmente a lente. Quanto maior for a abertura, maior é a probabilidade de isto acontecer, levando a uma menor proteção da lente de focagem e a uma menor vida útil da lente.

Comparação da abertura do bico

| Abertura do bocal | Caudal de gás | Capacidade de remoção da massa fundida |

| Pequeno | Rápido | Grande |

| Grande | Lento | Pequeno |

A diferença entre o bocal φ1 e φ1.5

| Diâmetro do bocal | Placa fina (menos de 3 mm) | Placa grossa (mais de 3 mm) Elevada potência de corte, maior tempo de arrefecimento e maior tempo de corte |

| φ1 | A superfície de corte é óptima. | A área de difusão de gás é pequena e instável, mas está basicamente disponível. |

| φ1.5 | A superfície de corte será mais espessa e o canto é mais fácil de solucionar as nódoas | A área de difusão do gás é grande, a velocidade do gás é lenta e o corte é estável. |

A altura do bocal refere-se à distância entre a saída do bocal e a superfície da peça de trabalho. O intervalo para definir esta altura é entre 0,5 mm e 4,0 mm, com uma definição típica de 0,7 mm-1,2 mm para o corte.

Se a altura for ajustada demasiado baixa, o bocal pode colidir com a superfície da peça de trabalho. Por outro lado, se a altura for demasiado elevada, a pressão e a concentração do gás auxiliar diminuirão, levando a uma diminuição da qualidade do corte. Durante a perfuração, a altura deve ser ligeiramente superior, cerca de 3,5 mm-4 mm, para evitar que a lente de focagem seja contaminada por salpicos de perfuração.

Fig. 15 Altura do bocal

Caixa de controlo do sensor capacitivo

Como mostra a figura ![]() O item de regulação da altura do bico é apresentado.

O item de regulação da altura do bico é apresentado.

A velocidade de corte tem um impacto direto na largura e rugosidade da incisão. Existe um valor ótimo para a velocidade de corte que varia com a espessura do material e a pressão do gás de corte. Este valor é tipicamente cerca de 80% da velocidade máxima de corte.

Se a velocidade de corte for demasiado elevada, pode provocar os seguintes problemas:

A secção cortada apresentará estrias inclinadas e manchas de solução na parte inferior.

Fig. 18 Velocidade demasiado rápida

(1) O derretimento excessivo conduz a uma superfície de corte rugosa.

(2) A fenda alarga-se e os cantos afiados fundem-se.

(3) Este facto tem impacto na eficiência do corte.

Determinar se se deve aumentar ou diminuir a velocidade de avanço com base nas faíscas de corte.

1) As faíscas espalham-se de cima para baixo

Fig. 19 Velocidade de corte normal

2) Se a faísca estiver inclinada, a velocidade de corte é demasiado rápida.

Fig. 20 Velocidade de corte demasiado rápida

3) Se as faíscas não forem difusas e poucas e se juntarem, a velocidade é demasiado lenta.

Fig. 21 Velocidade de corte demasiado lenta

A velocidade de alimentação é adequada.

Como se pode ver na figura, a superfície de corte apresenta uma linha relativamente lisa e não há fusão na metade inferior.

Fig. 22 Velocidade de corte normal

Ao selecionar o tipo e a pressão do gás auxiliar de corte, devem ser tidos em conta os seguintes factores

(1) O gás contribui para a dissipação de calor e combustão, remove a solução e melhora a qualidade da superfície de corte.

(2) Os efeitos da baixa pressão do gás no corte.

a. A superfície de corte derreteu.

b. A velocidade de corte não pode ser aumentada, afectando a eficiência.

(3) A influência da pressão elevada do gás na qualidade do corte

a. Se o fluxo de ar for demasiado elevado, a superfície de corte será mais espessa e a costura será mais larga.

b. Se o fluxo de ar for excessivo, a peça cortada derreterá e não será possível obter uma boa qualidade de corte.

(1) Quando a pressão do gás é demasiado baixa, torna-se difícil penetrar e o tempo aumenta.

(2) Quando a pressão do gás é demasiado elevada, o ponto de penetração funde-se e forma-se uma grande área de fusão.

Como resultado, a pressão de perfuração para placas finas é maior do que para placas grossas.

O plexiglass é inflamável. Para obter uma superfície de corte transparente e brilhante, o nitrogénio ou o ar são escolhidos como retardadores de chama. Se for selecionado oxigénio, a qualidade de corte não será suficientemente boa. Por conseguinte, é necessário selecionar a pressão adequada com base na situação real do corte.

Quanto menor for a pressão do gás, maior será o brilho da luz de corte e mais estreita será a secção do cabelo. No entanto, se a pressão do gás for demasiado baixa, resultará numa velocidade de corte lenta e numa chama sob a superfície da placa, o que pode afetar negativamente a qualidade da superfície inferior.

O potência do laser A potência necessária para o corte a laser depende principalmente do tipo de corte e das propriedades do material a cortar. A maior necessidade de potência laser é para o corte por vaporização, seguido do corte por fusão e do corte por oxigénio.

A potência do laser tem um impacto significativo na espessura do corte, na velocidade e na largura da incisão. À medida que a potência do laser aumenta, a espessura do material que pode ser cortado aumenta, a velocidade de corte acelera e a largura da incisão também aumenta.

A potência do laser desempenha um papel crucial na determinação do processo de corte e da qualidade.

1. A potência é demasiado pequena para cortar

Fig. 26 Potência demasiado baixa

2. Se a potência for demasiado elevada, toda a superfície de corte derreterá.

Fig. 27 Potência excessiva

3. A potência é insuficiente, resultando em manchas de fusão após o corte.

Fig. 28 Deficiência de energia

4. A potência é adequada, a superfície de corte é boa sem manchas de fusão.

Fig. 29 Potência correcta

Velocidade de corte

Dada a densidade de potência do laser e o material, a velocidade de corte segue uma fórmula empírica. Desde que esteja acima do limiar, a velocidade de corte do material é proporcional à potência do laser, o que significa que o aumento da densidade de potência pode aumentar a velocidade de corte.

A velocidade de corte é também inversamente proporcional à densidade e à espessura do material que está a ser cortado. Existem várias formas de melhorar a velocidade de corte:

(1) Aumentar a potência (na ordem dos 500-3000W);

(2) Alterar o modo de feixe;

(3) Reduzir o tamanho do ponto de focagem (por exemplo, utilizando uma lente de distância focal curta).

Para materiais metálicos, se outras variáveis do processo forem mantidas inalteradas, o velocidade de corte a laser pode ser ajustado dentro de um intervalo, mantendo uma qualidade de corte satisfatória. Esta gama parece ser relativamente ampla quando se cortam metais finos.

Posição de focagem

Depois de o feixe laser ser focado, o tamanho do ponto é proporcional à distância focal da lente. Uma lente de distância focal curta resulta num tamanho de ponto pequeno e numa elevada densidade de potência no ponto focal, tornando-a ideal para o corte de materiais. No entanto, as suas desvantagens são uma profundidade de focagem muito curta e uma margem de ajuste limitada, o que a torna tipicamente adequada para o corte a alta velocidade de materiais finos.

Para peças de trabalho mais espessas, uma teleobjetiva com uma profundidade focal maior é mais adequada para o corte, desde que tenha densidade de potência suficiente.

Na maioria dos casos, a densidade de potência mais elevada encontra-se no ponto focal, que está normalmente à superfície ou ligeiramente abaixo da superfície da peça de trabalho durante o corte. A manutenção de uma posição relativa constante entre o ponto focal e a peça de trabalho é crucial para obter uma qualidade de corte estável.

É importante notar que, durante o funcionamento, a lente pode aquecer devido a um arrefecimento deficiente, provocando a alteração da distância focal. Nesses casos, é necessário ajustar a posição focal atempadamente.

Gás auxiliar

O gás auxiliar é pulverizado ao longo do mesmo eixo que o feixe laser para proteger a lente da contaminação e remover a escória fundida na parte inferior da área de corte. Para materiais não metálicos e alguns materiais metálicosPara eliminar os materiais fundidos e evaporados e evitar uma combustão excessiva na zona de corte, é utilizado ar comprimido ou um gás inerte.

Pressão do gás auxiliar

A maioria corte laser de metais utiliza um gás reativo (oxigénio) para criar uma reação exotérmica oxidativa com o metal quente. Este calor adicional pode aumentar a velocidade de corte em 1/3 a 1/2.

Ao cortar chapas finas a altas velocidades, é necessária uma pressão de gás mais elevada para evitar que a parte de trás do corte adira à escória. Ao cortar material mais espesso ou a velocidades mais lentas, a pressão do gás pode ser reduzida conforme apropriado.

Potência de saída do laser

A potência do laser e a qualidade do modo terão um impacto significativo no corte. No funcionamento atual, a potência máxima é frequentemente definida para atingir uma velocidade de corte elevada ou para cortar materiais espessos.

Embrulhar

O parágrafo anterior descreve a maioria dos factores que podem influenciar os parâmetros do efeito de corte. A tabela seguinte apresenta valores típicos para os parâmetros de corte. Estes valores não são específicos para nenhum caso particular, mas podem ser utilizados como referência para determinar os parâmetros de arranque correctos.

Valores típicos de DC030 corte de aço inoxidável parâmetros

| Espessura (mm) | Distância focal (polegada) | Posição de focagem (mm) | Potência laser (W) | Velocidade de corte (m/min) | Pressão do gás N2(bar) | Diâmetro do bocal (mm) | Distância do bocal à placa (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

Valores típicos dos parâmetros de corte do aço de baixo carbono DC030

| Espessura (mm) | Distância focal (polegada) | Posição de focagem (mm) | Potência laser (W) | Velocidade de corte (m/min) | Pressão do gás O2(bar) | Diâmetro do bocal (mm) | Distância do bocal à placa (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

Valores típicos dos parâmetros de corte do aço DC025A1Mg3N2

| Espessura (mm) | Distância focal (polegada) | Posição de focagem (mm) | Potência laser (W) | Velocidade de corte (m/min) | Pressão do gás O2(bar) | Diâmetro do bocal (mm) | Distância do bocal à placa (mm) |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

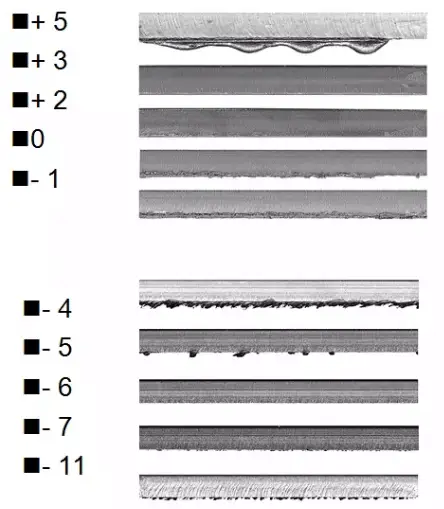

As imagens seguintes mostram o corte de chapas de aço-carbono de 15 mm e de aço inoxidável de 8 mm com diferentes distâncias focais.