Nesta publicação do blogue, um engenheiro mecânico experiente partilha dicas e técnicas privilegiadas para dominar os comandos do torno CNC Fanuc. Descubra como otimizar as suas capacidades de programação CNC, aumentar a produtividade e levar os seus projectos de maquinagem para o nível seguinte.

G00▲: Posicionamento rápido de pontos

G00 X__Z__

G01: Interpolação linear

G01 X__Z__F__

G01: Comando de bisel ou de filete

G01 X(U) Z(W) C

G01 X(U) Z(W) R

Os valores de X (U) e Z (W) representam as coordenadas do ponto de intersecção hipotético entre as linhas adjacentes AD e DE dentro do sistema de coordenadas da peça, onde X e Z são os valores absolutos das coordenadas, e U e W são os valores incrementais das coordenadas. O valor C significa a distância relativa ao ponto inicial do chanfro. O valor R indica o raio do arco de filete.

G02: Interpolação do arco no sentido dos ponteiros do relógio

G02X__Z__R__F__

G02X__Z__ I__K__ F__

R representa o raio do arco. Quando o ângulo central do arco varia de 0° a 180°, R assume um valor positivo; para um ângulo central entre 180° e 360°, R assume um valor negativo. I e K denotam as coordenadas incrementais do centro do arco relativamente aos eixos X e Z a partir do ponto inicial do arco, ou seja, as coordenadas do centro subtraem as coordenadas do ponto inicial (I é representado pelo valor do raio). Quando I e K são zero, podem ser omitidos.

G03: Interpolação de arco no sentido anti-horário

G03 X__Z__R__F__

G03X__Z__ I__K__ F__

Idêntico a G02.

G04: Pausa

G04 X1.5; ou G04 P1500; P sem ponto decimal.

G07.1 (G107): Interpolação cilíndrica

G07.1IPr (Eficácia); G07.1IP0 (Anulação);

G10▲: Entrada de dados programável

G10 P __X__ Z__R__ Q__

G11: Cancelamento da entrada de dados programáveis

G12.1 (G112): Instrução de Coordenadas Polares

G13.1▲: Cancelamento de coordenadas polares

G17: Seleção do plano XY

G18▲: Seleção do plano XZ

G19: Seleção do plano YZ

G20: Entrada em polegadas

G21: Entrada milimétrica

G22: Ativar a deteção do curso armazenado

G23: Desativar a deteção de cursos armazenados

G27: Verificação do retorno do ponto de referência

G27 X(U) Z(W)

A ferramenta é verificada quanto ao seu retorno às coordenadas X, Z designadas, conforme especificado no programa, utilizando o comando G00. Se o retorno for exato, o indicador luminoso acende-se. No entanto, as discrepâncias resultam em alarmes de sistema na máquina-ferramenta.

G28: Regresso automático ao ponto de referência

G28 X(U) Z(W); X e Z são os pontos passados durante o processo de retorno.

G29: Regresso ao ponto de referência

G29 X(U) Z(W)

A partir do ponto de referência, passando pelo ponto médio até às posições X e Z especificadas, o ponto médio é o ponto designado por G28, pelo que este comando só pode aparecer depois de G28.

G30: Regressar ao ponto de regulação

G30 P2/P3/P4 X Z

P2, P3, P4 representam o 2º, 3º e 4º pontos de referência, respetivamente, enquanto X e Z são os pontos intermédios.

Significado: A ferramenta passa pelos pontos intermédios para atingir as posições do 2º, 3º e 4º pontos de referência.

G31: Função de salto

G32: Rosca de passo igual

G32X(U)_Z(W)_F_Q_

G32 Z(W) F; (Rosca cilíndrica)

G32 X(U) F; (rosca de topo)

G32 X(U) Z(W) F; (Rosca cónica)

Nota:

1. Na programação, os segmentos de corte e de recorte devem ser integrados no programa de torneamento da linha.

2. Para maquinar roscas cónicas, quando o ângulo α é menor ou igual a 45 graus, o avanço da rosca é especificado na direção do eixo Z; quando o ângulo α é maior que 45 graus e menor ou igual a 90 graus, o avanço da rosca é especificado na direção do eixo X.

3. Q representa o ângulo inicial da rosca, sem ponto decimal, e a unidade é 0,001°.

G34: Rosca de passo variável

G34 X(U) Z(W) F K ; (Rosca cónica)

K representa o incremento (valor positivo) ou decremento (valor negativo) do passo por rotação, o resto é igual a G32.

G36: Automático Compensação de ferramentas X

G36 X

G37: Compensação automática da ferramenta Z

G37 Z

G40: Cancelamento da compensação do raio da ponta

G41: desvio à esquerda para o raio da ponta da ferramenta

G41(G42)G01(G00) X Z F

G40 G01(G00) X Z F

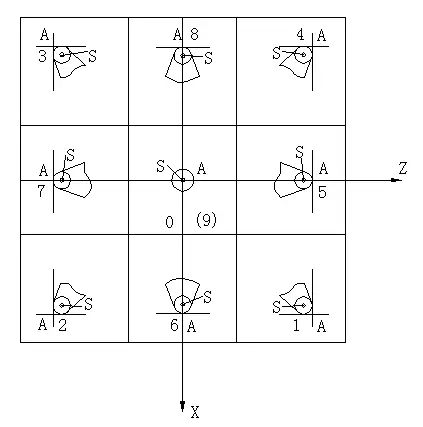

Para o porta-ferramentas frontal, o círculo externo é G42 com o número de posição 3, e o furo de sondagem é G41 com o número de posição 2. A figura seguinte mostra o número de posição para o porta-ferramentas frontal, com as posições 2 e 3, e 1 e 4 invertidas no porta-ferramentas traseiro, enquanto o resto permanece igual.

G42: desvio à direita do raio da ponta da ferramenta

G50: Definição do sistema de coordenadas ou limite de velocidade máxima

G50 X Z ou G50 S

G50.3: Sistema de coordenadas da peça de trabalho selecionado

G50.2: Anulação de viragem de polígonos

G51: Torneamento de polígonos

G52: Sistema de coordenadas locais

G52 X20 Z20: os valores X\Z representam a posição da origem do sistema de coordenadas local no sistema de coordenadas original da peça.

Se G52 X0 Z0: cancela o sistema de coordenadas local, restaurando a origem original do sistema de coordenadas.

G53: Seleção do sistema de coordenadas da máquina-ferramenta

Anular a seleção do sistema de coordenadas da peça e selecionar o sistema de coordenadas da máquina-ferramenta.

(G90) G53 X_ Y_ Z_: é válido no comando absoluto (G90), mas inválido no comando incremental (G91).

Nota:

(1) O desvio do diâmetro da ferramenta, o desvio do comprimento da ferramenta e o desvio da posição da ferramenta devem ser cancelados antes de se atribuir o seu comando G53. Caso contrário, a máquina deslocar-se-á de acordo com os valores de desvio atribuídos.

(2) Antes de executar o comando G53, manualmente ou através do comando G28, colocar a máquina-ferramenta na origem. Isto deve-se ao facto de o sistema de coordenadas da máquina-ferramenta ter de ser definido antes da emissão do comando G53.

G54▲: Seleção do sistema de coordenadas da peça de trabalho 1

G54; Ligado por defeito.

G55-59: Seleção dos sistemas de coordenadas da peça 2-6

G65: Chamada não modal de programa macro

A classe A utiliza o sistema FANUC 0TD, enquanto a classe B utiliza o sistema FANUC 0I.

As variáveis locais são #1-#33, as variáveis partilhadas são #100-#149, #500-#549 e as variáveis de sistema são #1000 e superiores.

Os programas de macro terminam com M99, e podem ser invocados com M98 ou "G65 P(número do programa)L(contagem)".

O formato para os programas da Classe A é: G65 H(a)P(b)Q(c)R(d), onde a é o código H, b é a variável de resultado, e c, d são duas variáveis de operação.

Comando de funcionamento do programa macro de classe B.

| Atribuição | #i=#j | Função do pavimento | #i=FUP[#j] |

| Adição | #i=#j+#k | Logaritmo natural | #i=LN[#j] |

| Subtração | #i=#j-#k | Função exponencial | #i=EXP[#j] |

| Multiplicação | #i=#j*#k | Ou | #iOR#j |

| Divisão | #i=#j/#k | Exclusivo ou | #iXOR#j |

| Sine | #i=SIN[#j] | E | #iE#j |

| Seno inverso | #i=ASIN[#j] | Conversão de BCD para BIN | #i=BIN[#j] |

| Cosseno | #i=CON[#j] | Conversão de BIN para BCD | #i=BCD[#j] |

| Cosseno inverso | #i=ACON[#j] | É igual a | EQ |

| Tangente | #i=TAN[#j] | Não igual a | NE |

| Tangente inversa | #i=ATAN[#j]/[#k] | Superior a | GT |

| Raiz quadrada | #i=SQRT[#j] | Maior ou igual a | GE |

| Valor absoluto | #i=ABS[#j] | Menos de | LT |

| Arredondamento | #i=ROUND[#j] | Menor ou igual a | LE |

| Teto | #i=FIX[#j] |

Comando de controlo: GOTO n - Salto incondicional

IF [expressão de condição] GOTO n - instrução de salto condicional

WHILE [expressão de condição] DO m (m=1, 2, 3...) - Comando de ciclo

...

FIM m;

G66: Invocação modal de programa de macro

G67: Cancelamento de invocação modal de programa de macro

G70: Composto de torneamento fino cilíndrico interno e externo de ciclo fixo

Formato de programação: G70 P(ns) Q(nf)

Onde:

Notas:

(1) O comando G70 não pode ser utilizado de forma independente; deve ser combinado com os comandos G71, G72, G73 para completar o ciclo fixo de maquinação de precisão, ou seja, depois de desbastar a peça de trabalho com os comandos G71, G72, G73, G70 é utilizado para especificar o ciclo fixo de maquinação de precisão, removendo a margem deixada pela maquinação de desbaste.

(2) Neste caso, os comandos F, S, T nos segmentos de programa G71, G72, G73 são inválidos; apenas os F, S, T nos segmentos de programa ns~nf são efectivos. Quando os comandos F, S, T não são especificados nos segmentos de programa ns~nf, os F, S, T do ciclo de desbaste são efectivos.

G71: Composto de torneamento fino cilíndrico interno e externo de ciclo fixo

Formato de programação: G71U (△d) R(e);

G71 P(ns) Q(nf) U (△u) W(△w) F S T ;

Onde:

(1) Quando a instrução acima é utilizada para a maquinação do contorno interior da peça, △u deve ser um valor negativo.

(2) Ao utilizar G71 para desbaste, apenas as funções F, S, T incluídas no segmento de programa G71 são efectivas. As funções F, S, T incluídas no segmento de programa ns~nf não são efectivas para o ciclo de desbaste, mesmo que estejam especificadas. A correção da ferramenta pode ser executada, e a correção do raio da ponta da ferramenta pode ser programada antes de G70, normalmente incorporada no movimento que se aproxima do ponto inicial. Por exemplo: G42G00X55Z2; G70P10Q20; G40G00X100Z50;

(3) Esta instrução é aplicável quando há um aumento ou diminuição monotónica da coordenada Z, e a coordenada X também muda monotonicamente. O segmento de programa Ns deve avançar ao longo do eixo X, e os valores Z não devem aparecer.

G72: Torneamento em desbaste de extremidades Ciclo fixo composto

Formato de programação: G72W (△d) R(e);

G72 P(ns) Q(nf) U (△u) W(△w) F S T ;

2. d: Quantidade de recuo na direção Z, sem sinal; outros parâmetros são os mesmos que G71. O segmento de programa Ns deve avançar na direção Z e não pode conter um valor X. Quando o comando acima é utilizado para maquinação de contorno interno da peça de trabalho, △u deve ser um valor negativo.

Exemplo: Como mostra a figura, a sua lista de programas é:

G73: Ciclo de duplicação de contorno

Formato de programação: G73 U(△i) W(△k) R (d);

G73 P(ns) Q(nf) U (△u) W(△w) F S T ;

d: Representa o número de ciclos de torneamento em desbaste (contagem de camadas);

△i: Durante o torneamento em desbaste, o subsídio total a ser removido na direção do eixo X (quantidade de retirada da ferramenta) e direção, valor do raio. Ou seja: o tamanho bruto menos o menor tamanho da peça de trabalho dividido por 2. O furo é um valor negativo.

△k: Durante o torneamento em desbaste, a folga total a ser removida na direção do eixo Z (quantidade de retirada da ferramenta) e direção; △k é geralmente zero. O resto é o mesmo que o comando G71.

G74: Ciclo de ranhurar na face final / Perfuração Ciclo

G75: Radial Ranhurar Ciclo

Formato de programação: G75R (e);

G75 X (U) Z(W) P(Δi) Q(Δk) R (d)F;

Nota:

1. A profundidade final e o desvio final da direção Z são calculados pelo próprio sistema.

2. Δi, Δk são as unidades mínimas de programação; por exemplo, P1500 significa uma profundidade de corte de 1,5 mm.

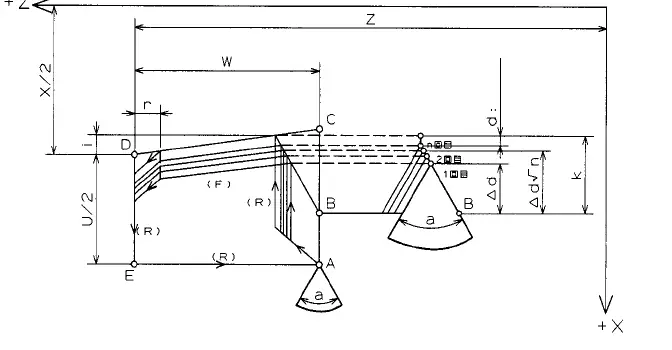

G76: Ciclo do composto de corte de rosca

G76 P(m)(r) (α) Q(△d min) R(d)

G76 X(U) Z(W) R(i) P(k) Q(△d) F(L)

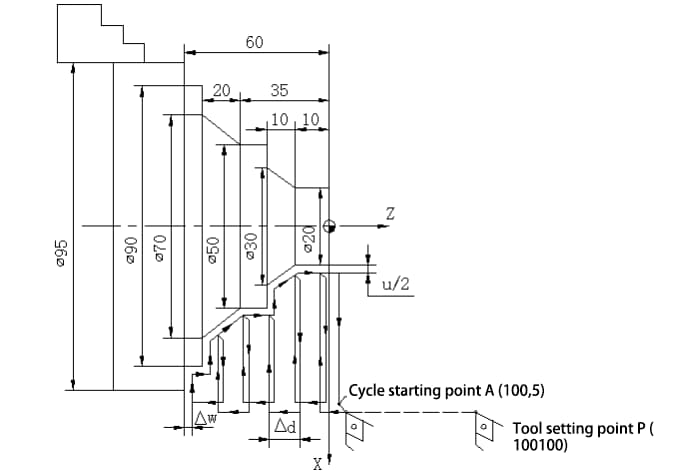

G90: Superfície cilíndrica/cónica Ciclo fixo simples

G90 X(U) Z(W) R F;

R indica metade da diferença entre a coordenada X no ponto inicial e a coordenada X no ponto final do corte da superfície cónica. Pode ser negativo, em que negativo indica um cone regular e positivo indica um cone invertido. Sem R, trata-se de um corte cilíndrico. Velocidade de corte: G00 - G01 - G01 - G00.

G92: Ciclo de corte de rosca

G92 X(U) Z(W) F R;

R = (X ponto inicial - X ponto final) / 2. R é não-modal e deve ser incluído em todas as frases.

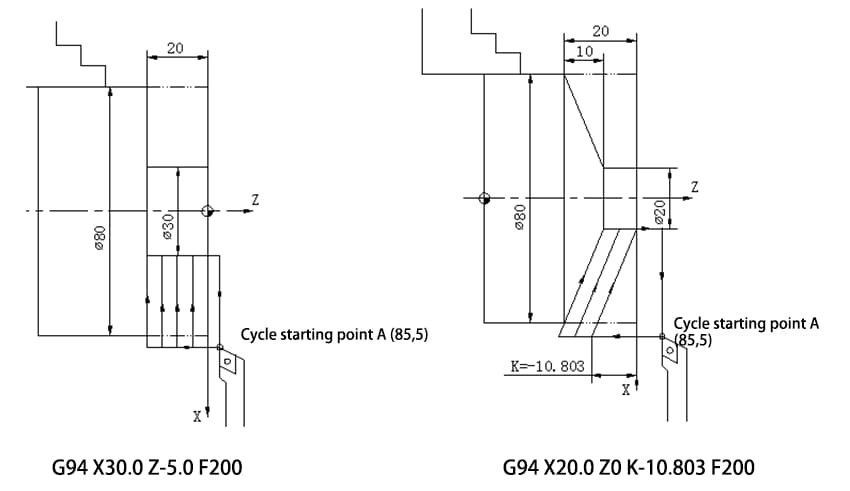

G94: Ciclo de corte da face final

Formato do comando: G94 X(U) Z(W) F;

Formato do comando de corte da face cónica: G94 X(U) Z(W) K F

Onde, X, Z representam o valor absoluto das coordenadas do ponto final do segmento de corte;

U, W representam o valor do incremento de coordenadas do ponto final do segmento de corte relativamente ao ponto de início do ciclo; F representa a velocidade de avanço. K representa a diferença nos valores da coordenada Z entre os pontos inicial e final do segmento de corte (normalmente um valor negativo), ou seja, K=Z ponto inicial - Z ponto final.

G96: Execução de velocidade linear constante

M3S300; velocidade inicial

G50S1000; limite de velocidade máxima 1000

G96S100; velocidade do fuso 100m/min

…

G97▲: Cancelamento da velocidade linear constante, terminação da velocidade.

G97 S300; Cancelamento da velocidade linear constante, a velocidade é de 300r/min

G98: Alimentação por minuto

Unidade: mm/min Exemplo: G98 G01 X20 F200

G99▲: Avanço por rotação

Unidade: mm/rev Exemplo: G99 G01 X20 F0.2;

M00: Todas as acções param.

M01: Paragem da seleção do programa

Tem de premir: Selecionar a tecla de paragem para que seja eficaz, equivalente a M00;

M02: Encerramento do programa

O cursor não regressa.

M03/M04: Eixo para a frente (sentido dos ponteiros do relógio) / para trás (sentido contrário ao dos ponteiros do relógio)

M03 S300;

M05: Paragem do mandril

M08/09: Ligar/desligar o líquido de refrigeração

M30: Terminação do programa

O cursor regressa ao início do programa.

M98: Invocação de subrotinas

Formato de programação: M98 PxxxxL ;

ou M98 Pxxxxxxxx ;

M99: Regressar ao programa principal

Neste caso, os quatro dígitos que se seguem ao endereço P após a chamada representam o número da sub-rotina, a chamada que se segue ao endereço L representa os tempos de chamada. Quando os tempos de chamada são 1, podem ser omitidos, e os tempos de chamada repetidos permitidos são até 999. Quando os oito dígitos seguem o endereço P, os primeiros quatro representam os tempos de chamada e os últimos quatro representam o número da sub-rotina. Quando o tempo de chamada é 1, pode ser omitido.

Se M99 P100; representa o regresso ao segmento de programa N100 do programa principal, se a sub-rotina executar M99 L2, significa que a sub-rotina é forçada a executar duas vezes, independentemente do número de vezes que o programa principal o solicite.

T××××: Comando da ferramenta

Em T0101, os dois primeiros algarismos representam o número da ferramenta, enquanto os dois últimos algarismos indicam o número de correção da ferramenta.