Imagine cortar metal sem esforço, com precisão e velocidade. Este artigo sobre o funcionamento do cortador a laser de fibra abrange as perguntas frequentes essenciais, desde as medidas de segurança às funções dos componentes, garantindo um desempenho e uma segurança óptimos. No final, saberá como operar e resolver problemas destas máquinas de alta tecnologia, tornando as suas tarefas de metalurgia eficientes e eficazes. Pronto para dominar os meandros do corte a laser de fibra? Vamos mergulhar.

Fonte de laser: Gera o feixe de laser.

Máquina de corte a laser: Utilizada para maquinação por controlo numérico computorizado (CNC).

Refrigerador: Sistema de arrefecimento do feixe laser, da lente reflectora e da cabeça de corte.

Compressor de ar: Fornece ar para o corte a laser máquina e gases auxiliares de maquinagem.

Secador: Filtra a água, o óleo e outros contaminantes no ar para manter as condições de ar seco.

Coletor de poeiras: Remove poeiras e gases residuais.

Regulador: Mantém uma tensão de funcionamento estável para o dispositivo.

O significado do seguinte código

| G00: | Posicionamento rápido | M00: | Suspensão incondicional |

| G01: | Interpolação linear | M36: | Desativar seguidores |

| G02: | Interpolação circular no sentido dos ponteiros do relógio | M31: | Escolher o ar |

| G03: | Interpolação circular no sentido anti-horário | M35: | Ativar seguidores |

| G04: | Pausa | M10: | Abrir o obturador mecânico |

| G10: | Pilha vazia | M30: | O programa termina e regressa ao cabeçalho do programa |

| G50: | Escala por | M11: | Encerrar o obturador mecânico |

| G09: | Programa de leitura antecipada | M06: | Desligar o obturador eletrónico |

| G51: | Rotação da peça de trabalho | M07: | Ligar o obturador eletrónico |

| G71: | Programação métrica | M14: | Desligar o gás auxiliar |

| G91: | Programação incremental | ||

| G90: | Coordenadas absolutas |

A altura é monitorizada através de um sensor capacitivo, que é influenciado pelo material, pela área de superfície em contacto e pela distância entre o sensor e o material.

Os diferentes bicos têm áreas de contacto diferentes, pelo que a mudança de tipo de bico requer uma recalibração.

Se a calibração automática falhar, efetuar a calibração manual executando o comando M70 no modo de entrada manual de dados (MDI), ou mudar para a calibração manual.

O eixo X é ajustado rodando os parafusos de ajuste superior e inferior, esquerdo e direito, no suporte do laser. O eixo Y e o eixo Z são ajustados através de três porcas de ajuste no suporte da lente.

Normalmente, são efectuados ajustes grosseiros utilizando uma luz vermelha, seguidos de ajustes finos utilizando um garfo de luz cruzada, para garantir que os pontos dianteiro e traseiro estão centrados.

Para preparar a placa plana, coloque-a na extremidade da máquina de corte a laser num ângulo de 30-45 graus.

Em seguida, retirar o bico e ajustar a escala para -5. Colocar o atraso de perfuração (P199) em 0 e deslocar a cabeça de corte para o ponto mais alto da tábua.

Abrir o programa para focar o laser, ligar manualmente o ar e executar o programa. Encontrar o ponto onde as marcas de queimadura na placa são mais finas e, em seguida, instalar o bocal. Deslocar manualmente a cabeça de corte sobre este ponto mais fino.

De seguida, desapertar a escala até que o bocal esteja a 0,5 mm de distância da superfície da placa. Registar o valor da escala neste ponto, que é referido como a "escala de focagem zero".

Precauções:

Antes de executar o programa, é importante verificar se a direção de movimento do ajuste de focagem no programa corresponde à orientação da placa para evitar quaisquer colisões inversas.

É também essencial ligar manualmente o ar antes e depois de executar o programa para evitar que o fumo afecte a lente.

Uma vez terminado o programa, é crucial evitar mover o eixo Z até que o foco tenha sido restabelecido, e a placa não deve ser batida ou sacudida.

| % | Cabeçalho do programa |

| P900002 | Nome do programa |

| N1010 | Anotação de programa |

| N1020M10 | Ligar o obturador mecânico |

| N1030M21 | Selecionar a frequência de impulsos do laser |

| N1040M15 | Selecionar o modo de onda contínua |

| N1040G4F30 | Pausa de 0,03 segundos |

| N1050G111V100 | Potência laser |

| N1060U1 | Determinar a potência |

| N1070M91 | Cancelar limite de abertura do laser |

| N1080M7 | Abrir o obturador eletrónico |

| N1090G4F10 | Pausa de 0,01 segundos |

| N1100M6 | Obturador eletrónico |

| N1110U0 | Cancelar potência definida |

| N1120M11 | Desligar o obturador mecânico |

| N1130M30 | O programa termina e regressa ao cabeçalho do programa |

1) Qualidade do feixe:

2) Parâmetros do processo:

3) Trajeto da luz exterior:

4) Condições externas:

| ROFIN: | Azoto de alta pureza 99,999% 5bar

Gás misto (dióxido de carbono, hélio, azoto, monóxido de carbono, oxigénio, hélio), fornecedor designado |

|---|---|

| RPC | Azoto de alta pureza 99,999% 5bar

Dióxido de carbono de alta pureza 99,999% 5bar Azoto puro 99,995% 5bar |

| TK | Azoto de alta pureza 99,999% 5bar

Dióxido de carbono de alta pureza 99,999% 5bar Nota: O gás soprado pelo laser TK é desviado por azoto de alta pureza para o interior do laser. |

Antes de iniciar o processo de maquinação, é importante verificar se o procedimento de seleção está correto, se os parâmetros do processo foram corretamente nomeados, se o gás auxiliar externo está disponível e se a posição da placa é precisa.

Para evitar a deformação da chapa durante a maquinagem, que pode resultar em colisões, é fundamental evitar qualquer perturbação. Quando a máquina está em funcionamento, o operador deve estar atento e não sair da máquina, garantindo sempre a sua segurança pessoal.

Espelho de focagem, polarizador circular, espelho refletor redondo.

Existem dois tipos de escórias que podem aparecer na superfície inferior do material cortado:

Se o material for não cortar A solução passa geralmente por reduzir a velocidade, aumentar a potência e ajustar a posição de focagem.

Para aço-carbono: O diâmetro do furo não deve ser inferior à espessura da placa se for inferior a 8 mm. Se o diâmetro do furo for superior a 10 mm, não deve ser inferior a 1,2 vezes a espessura da placa.

Para aço inoxidável: O diâmetro do furo não deve ser inferior à espessura da placa se for inferior a 4 mm. Se o diâmetro do furo for superior a 5 mm, não deve ser inferior a 1,5 vezes a espessura da placa.

Se os furos excederem estes requisitos, podem ser efectuados através de posicionamento por marcação ou por impulso corte lento técnicas.

Se a máquina for desligada durante o processo de maquinagem, devem ser tomadas as seguintes medidas após o reinício da máquina:

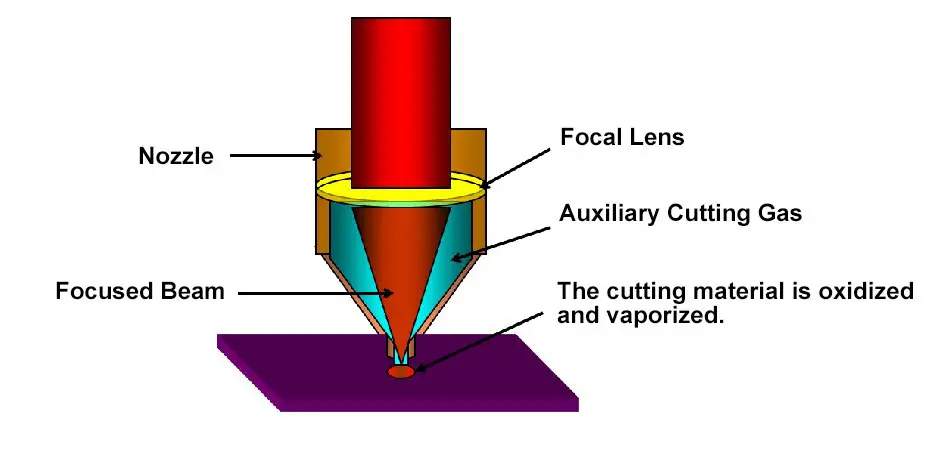

O ar ou os gases auxiliares, como o oxigénio e o azoto, não são puros e contêm contaminantes como a humidade, partículas, fuligem e óleo.

O trajeto da luz exterior também não está limpo e pode ficar contaminado com escórias durante os processos de corte e perfuração.

Ouro, prata, cobre, alumínio puro, duro liga de açomármore, ferro fundido, vidro, etc.

Existem três métodos de perfuração:

Normalmente, a perfuração convencional é utilizada em chapas de aço-carbono com 10 mm ou menos de espessura, enquanto a perfuração progressiva é utilizada em chapas de aço-carbono com 10 mm ou mais de espessura. O uso de furos de rutura não é comum.

Note-se que ligas de alumínio não devem ser perfurados com perfuração progressiva, mas sim com perfuração no ponto focal.

As razões para utilizar um furo de explosão incluem:

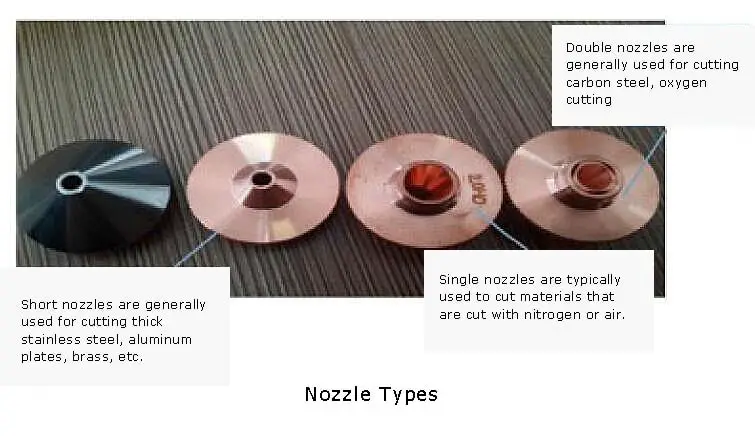

Existem dois tipos de bocais: bocais altos de camada dupla e bocais baixos de fundo reto de camada única. Os bicos altos de camada dupla estão disponíveis nos tamanhos 1,4, 2, 2,5 e 3,0, enquanto os bicos baixos de fundo reto de camada única estão disponíveis nos tamanhos 1,5, 2,0, 2,5 e 3,0.

Normalmente, o aço-carbono utiliza bicos altos de camada dupla. Para espessuras iguais ou inferiores a 8 mm, é utilizado um bico 1.4; para espessuras entre 10-12 mm, é utilizado um bico 2.0; para espessuras entre 14-18 mm, é utilizado um bico 2.5; e para espessuras entre 20-25 mm, é utilizado um bico 3.0.

O aço inoxidável e as ligas de alumínio, por outro lado, utilizam geralmente um bocal baixo de fundo reto de camada única.

| Tipo de gerador de laser | Folha | Potência | Velocidade | Foco | Diâmetro do bocal | Altura de corte | Gás de corte | Pressão do ar | Lente |

| mm | W | mm/min | mm | mm | mm | Bar | polegada | ||

| TK2000 | MS 10 | 1800 | 1000-1200 | 1 | 2 | 1.2 | O2 | 0.8~1.0 | 7.5 |

| PRC4000 | MS 16 | 2450 | 800-1000 | 2 | 2.5 | 1.2 | O2 | 0.6~0.7 | 7.5 |

| ROFIN DC030 | SUS 8 | 2950 | 800-1100 | -8 | 2.5 | 0.65 | O2 | 20 | 7.5 |

Lente de 5 polegadas:

Esta lente é ideal para cortar chapas finas, uma vez que oferece uma velocidade de corte rápida e resultados de alta qualidade.

Lente de 7,5 polegadas:

Esta lente é adequada para cortar chapas grossas devido ao seu pequeno cone e aos resultados de corte de alta qualidade. Também é eficaz na proteção da lente contra danos.

O foco na extremidade distal do percurso ótico é inferior ao foco na extremidade proximal devido ao ângulo de divergência da luz laser, que não é perfeitamente paralelo.

Para contrariar o efeito da diferença de focagem durante o processo de corte, a altura do painel de operação pode ser ajustada rodando o botão de ajuste ou ajustando o controlo da velocidade de corte.

É imperativo evitar o corte com oxigénio e utilizar, em vez disso, azoto ou ar.

Para evitar colisões e contaminação da lente, a distância entre o bocal e o material deve ser aumentada e deve ser mantida uma pequena distância para evitar a acumulação de pó.

Para evitar a deformação e o empeno durante o corte, podem ser utilizadas técnicas como o corte por desalinhamento, a micro-conexão e a deslocação do ponto de corte.

Se o tamanho da peça de trabalho se desviar demasiado devido ao deslocamento causado pela deformação, pode resultar num desvio significativo do tamanho desejado.

É importante garantir que o fluxo de ar auxiliar seja direcionado para baixo no início do processo de corte, a fim de evitar eficazmente a reversão da escória.

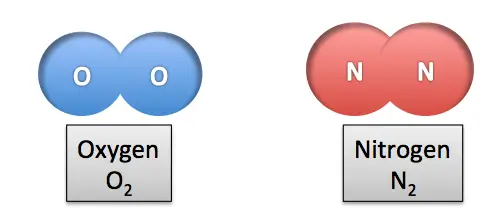

O oxigénio é normalmente utilizado como gás de corte e a sua pureza é tipicamente 99,5% ou superior.

A qualidade do corte melhora com uma maior pureza do oxigénio.

O nitrogénio é normalmente utilizado como gás de corte e a sua pureza é geralmente 99,6% ou superior. Se a pureza do azoto for baixa, a aresta de corte pode parecer amarela. Por outro lado, se a pureza do azoto for elevada, a aresta de corte será mais brilhante.

Além disso, a utilização de azoto de alta pureza pode também reduzir a acumulação de escórias na extremidade inferior do corte.

Quando a película está virada para baixo, impede a descarga das escórias, pelo que a película deve estar virada para cima.

Ao cortar com uma película, é importante ter em atenção o facto de a película se descolar e poder prender a cabeça de corte. Uma solução comum é fazer primeiro uma marca na película e depois prosseguir com o processo de corte.

Quando a instalação estiver concluída, substitua os ficheiros de configuração incorrectos PA8000.com e SETUP.DAT no diretório de instalação da FASTCAM pelos ficheiros correctos.

Para aço inoxidável com 3 mm ou menos de espessura, podem ser utilizados cabos rectos. Quando corte de aço inoxidável com uma espessura igual ou superior a 4 mm, é geralmente utilizada uma combinação de linhas rectas e pequenos arcos.

Para o aço-carbono, é normalmente utilizado um arco circular.

Se ocorrer um fenómeno indesejável, é importante fazer primeiro uma pausa e depois analisar a causa antes de tomar as medidas adequadas para o resolver.

Utilizar gás engarrafado:

Embora a pressão seja bem garantida, o custo elevado e o curto período de utilização exigem mudanças frequentes de gás.

Utilizar o tanque Dewar:

Com uma ventilação fácil, uma longa vida útil e um baixo custo, os tanques Dewar são adequados para o processamento a longo prazo. (Recomenda-se a utilização de tanques Dewar de alta pressão, com um volume de gás de gaseificação geralmente não inferior a 80 metros cúbicos).

Utilizar tanque de armazenamento:

As cisternas de armazenamento oferecem poupanças significativas de gás e um baixo custo, com um tempo de utilização duradouro. Normalmente, o azoto líquido é carregado uma vez a cada meio mês, o que faz dele um investimento único. Recomenda-se a sua utilização quando estão em funcionamento duas máquinas e é necessária uma grande quantidade de azoto como gás auxiliar de processamento.

Os passos de programação da FASTCAM são os seguintes:

As etapas de programação da FASTNEST são as seguintes:

Verificar se a cabeça de corte está elevada ao ponto mais alto em caso de avaria na bancada de troca.

Detectada falha no limite de hardware negativo do eixo Z. Para resolver este problema, prima o botão de paragem de emergência, desenrosque a cabeça de corte do interrutor de limite rígido e, em seguida, volte à posição zero.

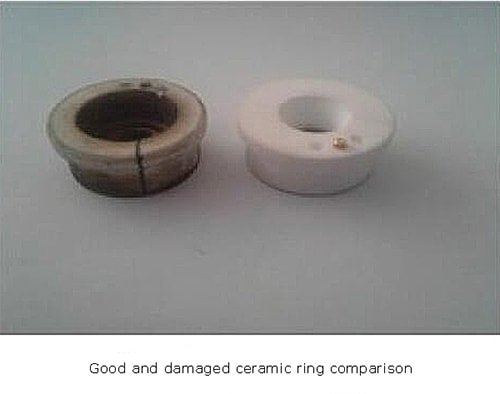

Certifique-se de que o anel de arrefecimento de gás cerâmico está a funcionar corretamente. O operador não deve afastar-se da máquina enquanto esta estiver em funcionamento e deve estar atento à libertação súbita de tensões na placa e à viragem da peça de trabalho. Se necessário, devem ser tomadas medidas imediatas após a paragem da máquina para evitar danos nos anéis de cerâmica e nas cabeças de corte.

É estritamente proibido utilizar bicos altos de camada dupla ao cortar aço inoxidável ou liga de alumínio com azoto de alta pressão.