Já alguma vez se perguntou como é que um laser consegue cortar metal como uma faca quente na manteiga? Neste artigo fascinante, vamos explorar a ciência por detrás da tecnologia de corte a laser de fibra. O nosso engenheiro mecânico especialista irá guiá-lo através dos conceitos fundamentais, esclarecendo como esta tecnologia de ponta está a revolucionar o fabrico. Prepare-se para mergulhar no mundo do corte a laser e descobrir o seu imenso potencial!

"O laser corta o ferro como se fosse lama", esta afirmação não é um exagero.

Vamos examinar o laser com mais pormenor.

O que é um laser?

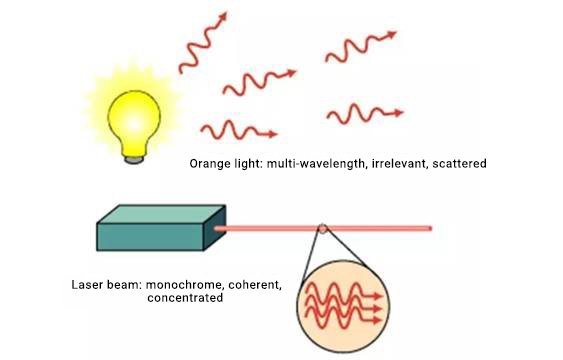

Um laser é um tipo de luz melhorada produzida através de radiação estimulada.

As suas principais características incluem:

Quando o raio laser é direcionado para a superfície da peça de trabalho, a energia luminosa é absorvida e transformada em energia térmica.

Isto faz com que a temperatura no ponto de irradiação aumente rapidamente, derreta e vaporize, formando um pequeno poço.

O metal que envolve o poço derrete devido à difusão térmica. O vapor no pequeno poço expande-se rapidamente, causando uma micro-explosão, e o material fundido é expelido a alta velocidade, gerando uma onda anti-choque altamente direcional.

Isto resulta na formação de um orifício com um lado superior grande e um lado inferior pequeno na superfície a ser processada.

Comparação entre a luz normal e o laser:

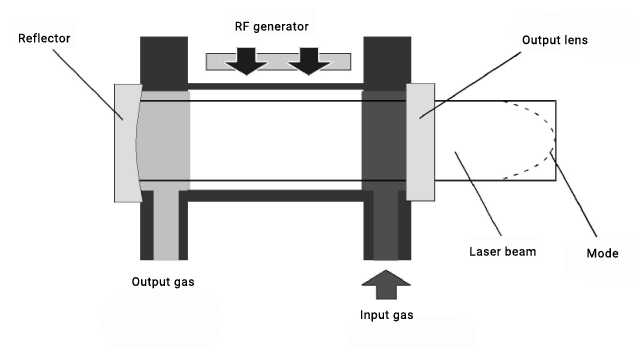

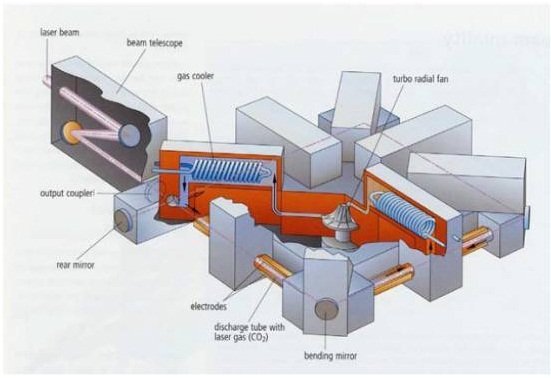

A geração de laser

Gás gerador de laser

O gás gerador de laser é diferente do gás de corte.

Composição do gás gerador de laser:

A relação proporcional entre os três gases acima mencionados é:

N2:CO2Ele = 1:4:5

O corte a laser de fibra é um método de corte a quente que utiliza um feixe de laser de alta densidade e potência como principal fonte de calor. Isto faz com que os materiais irradiados derretam rapidamente, evaporem, ablacionem ou atinjam o ponto de ignição.

Ao mesmo tempo, a utilização de um fluxo de ar de alta velocidade, coaxial com o feixe de laser, ajuda a soprar o material fundido, permitindo o corte da peça de trabalho.

Nos últimos anos, a tecnologia subjacente aos geradores de laser de fibra de alta potência amadureceu e melhorou, conduzindo a uma gama de aplicações em constante expansão.

O máquina de corte a laser de fibra tornou-se um foco popular de investigação e desenvolvimento industrial.

No domínio da magreza corte de chapaOs geradores de laser de fibra estão a substituir gradualmente os tradicionais lasers de CO2 e YAG por várias razões:

(1) Menor custo:

A eficiência de conversão fotoeléctrica dos lasers de fibra é de cerca de 30%, enquanto a eficiência de conversão fotoeléctrica dos lasers de CO2 é de 6-10% e a eficiência de conversão fotoeléctrica dos lasers de YAG é de apenas 3%. Além disso, os geradores de laser de fibra não têm partes vulneráveis, pelo que não há custos associados à manutenção tardia.

(2) Design compacto e flexível:

Os lasers de fibra têm um tamanho pequeno, peso leve e oferecem uma posição de trabalho flexível e móvel.

(3) Melhoria da qualidade de corte:

A utilização de um sistema flexível de condução de luz em lasers de fibra e uma distância constante de transmissão do feixe evita a má qualidade de corte causada por alterações na o caminho da luz comprimento dos geradores de laser de CO2.

Isto garante uma qualidade de corte consistente em toda a largura de corte, tornando-a ideal para sistemas de processamento a laser de grande formato.

(4) Poupança de custos:

O feixe de um laser de fibra viaja ao longo de uma fibra ótica, pelo que não há necessidade de um sistema externo de percurso da luz reflectida, poupando o custo das lentes de reflexão e dos protectores de órgãos.

Também não há necessidade de ajustes externos do percurso ótico, o que reduz o risco de poluição do percurso da luz por sujidade e reduz o peso das peças móveis.

(5) Melhoria do desempenho no corte de metais:

O comprimento de onda de um laser de fibra é de 1,06 μm, que é mais facilmente absorvido por materiais metálicos em comparação com o comprimento de onda do CO2 (10,6 μm).

Isto é particularmente benéfico para corte de chapa metálicacom velocidades de corte 2 a 4 vezes superiores às do CO2.

Os lasers de fibra também têm um melhor efeito de corte para materiais altamente reflectores, tais como ligas de alumíniocobre e ligas de cobre.

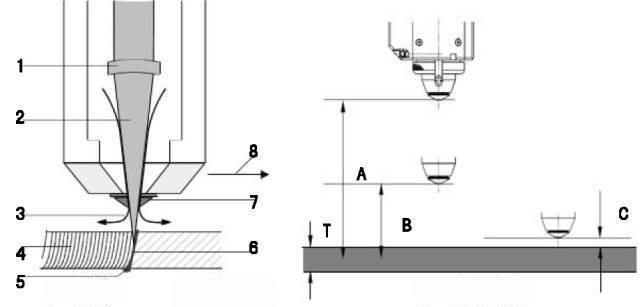

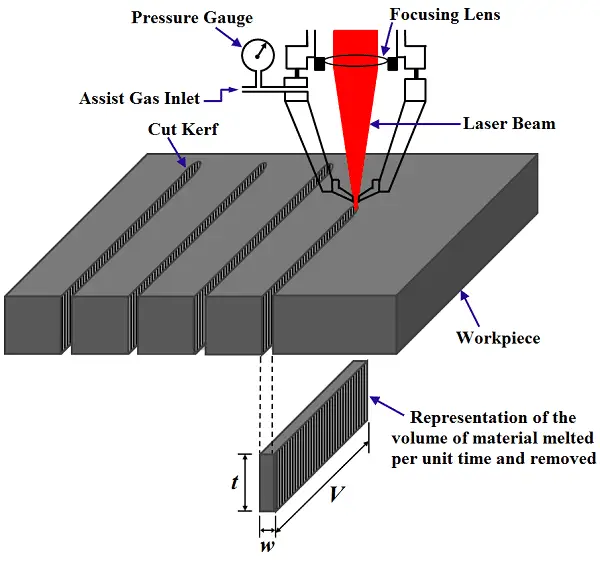

Ver também:

(1) lente

(2) o feixe de laser

(3) fluxo de ar

(4) a linha

(5) material fundido

(6) superfície de corte

(7) bocal

(8) direção de corte

A: Altura vazia

B: Altura do furo

C: Altura de corte

T: Espessura da folha

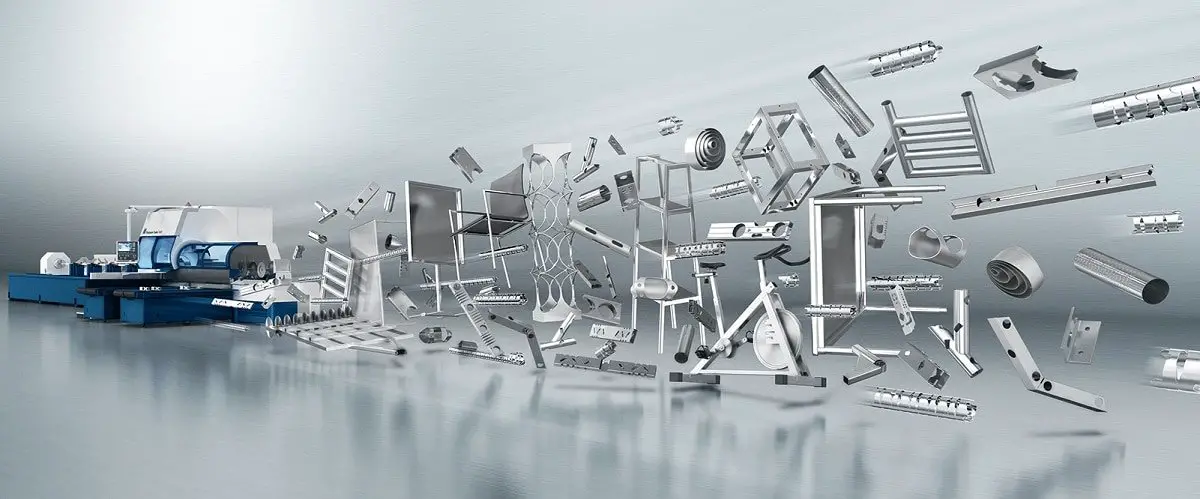

A primeira máquina de corte a laser do mundo foi inventada na década de 1970. Nos últimos trinta anos, a aplicação de máquinas de corte a laser tem-se expandido continuamente e a tecnologia tem melhorado constantemente.

Atualmente, muitas empresas fabricam vários tipos de laser máquinas de corte para satisfazer a procura do mercado, incluindo máquinas de corte a laser de placas 2D, máquinas de corte a laser de curvas espaciais 3D e máquinas de corte a laser de tubos.

Algumas das principais empresas de máquinas de corte a laser incluem: Trumpf (Alemanha), Prima (Itália), Bystronic (Suíça), Amada (Japão), MAZAK (Japão), NTC (Japão) e HGLaserLab (Austrália).

Uma lista dos tfabricantes de máquinas de corte a laser op A nível mundial, está disponível para consulta.

O equipamento de corte a laser de fibra pode cortar eficazmente aço inoxidável com menos de 4 mm de espessura. Se for adicionado oxigénio, pode mesmo cortar aço inoxidável até 8 a 10 mm de espessura utilizando um raio laser.

No entanto, quando se utiliza oxigénio, forma-se uma fina película de óxido na superfície de corte. A espessura máxima de corte pode ser aumentada para 16 mm, mas a tolerância do tamanho da peça cortada torna-se maior.

Embora o equipamento de corte por laser de fibra seja dispendioso, continua a ser economicamente viável para grandes séries de produção devido ao custo mais baixo do processamento subsequente.

Além disso, uma vez que não há custos de ferramentas, o equipamento de corte a laser também é adequado para pequenos lotes de peças que anteriormente não podiam ser processadas.

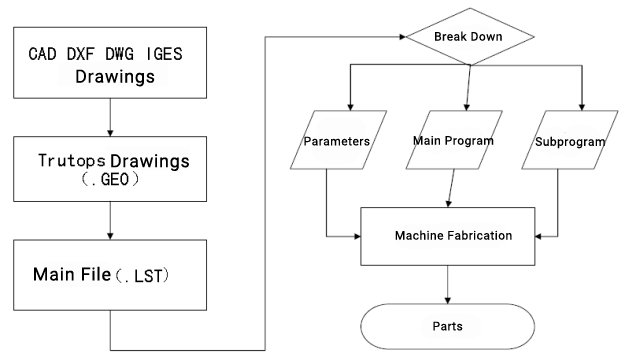

O equipamento de corte a laser de fibra utiliza normalmente um sistema de controlo numérico computorizado (CNC). Com esta tecnologia, os dados de corte podem ser recebidos a partir de uma estação de trabalho de desenho assistido por computador (CAD).

Ver também:

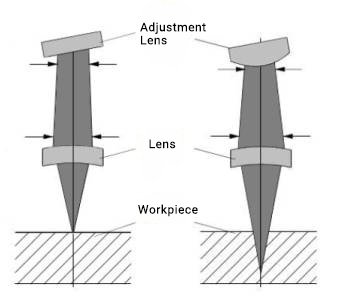

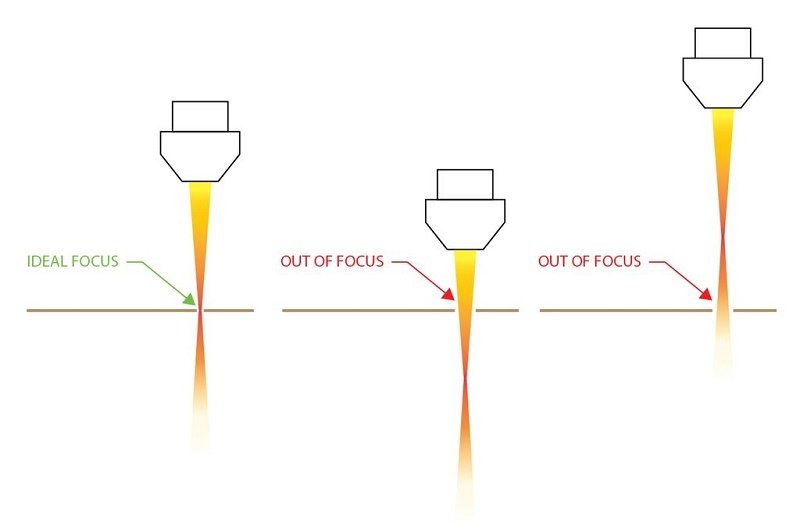

O sistema ótico adaptativo, um componente essencial das modernas máquinas de corte a laser, ajusta dinamicamente a curvatura da lente de focagem através de um controlo preciso da pressão hidráulica. Esta modificação altera o ângulo de divergência do feixe de laser, permitindo um posicionamento vertical do ponto focal com precisão.

Além disso, este sistema sofisticado compensa as deslocações focais que ocorrem devido à variação dos diâmetros dos pontos em diferentes posições de trabalho da máquina. Este ajuste automático assegura uma qualidade e precisão de corte consistentes, independentemente da posição da peça de trabalho ou da localização da cabeça de corte dentro da área de trabalho.

A ótica adaptativa não só optimiza a focagem do feixe para diferentes espessuras de material, como também mantém o desempenho de corte durante operações a alta velocidade, em que a aceleração e desaceleração rápidas podem afetar as características do feixe. Esta tecnologia aumenta significativamente a eficiência de corte, reduz as variações de largura de corte e melhora a qualidade geral da peça, particularmente em aplicações de corte de contornos complexos e de alta precisão.

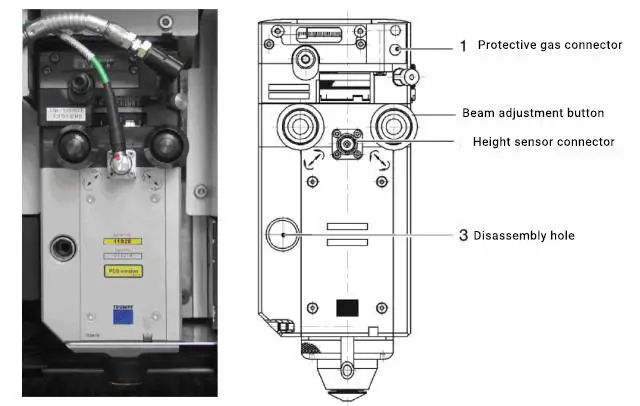

A cabeça de corte a laser de fibra é um componente crítico nos modernos sistemas de corte a laser, concebido para focar e direcionar o feixe de laser de alta potência para a peça de trabalho com precisão. É constituída por vários elementos-chave que funcionam em sinergia para obter um desempenho de corte ótimo:

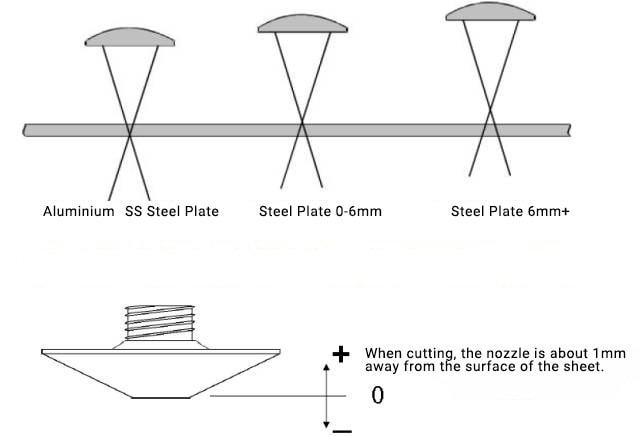

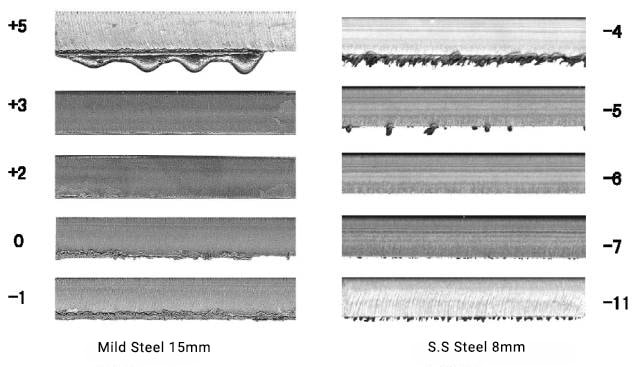

Nas aplicações práticas, a altura do foco varia consoante o material e a máquina de corte.

Seleção da posição de focagem

No corte a laser, a posição do foco do laser tem um grande impacto na qualidade do acabamento da superfície das peças cortadas, e diferentes materiais têm diferentes requisitos de foco.

Por exemplo, ao cortar aço-carbono, o foco deve estar na superfície superior da chapa; quando corte de aço inoxidávelAo cortar liga de alumínio, o foco deve estar próximo da superfície inferior da placa.

No caso do corte de uma amostra de aço inoxidável de 2 mm, como mostra a figura abaixo, a posição do foco deve estar cerca de 0,8 a 1,2 mm abaixo da superfície da placa.

Fig. Amostra de corte a laser

Durante o processo de corte, a superfície irregular do material pode causar alterações na posição focal do laser, afectando assim a qualidade do corte.

Para resolver este problema, é colocado um sensor capacitivo altamente sensível na cabeça de corte para fornecer um feedback em tempo real sobre a distância entre o bocal e o painel para o Sistema CNC.

Com base neste feedback, a altura da cabeça de corte é ajustada em tempo real através de um mecanismo de transmissão, criando um sistema de controlo de circuito fechado com uma elevada resposta dinâmica que ajuda a evitar defeitos causados por alterações na posição do foco durante corte de chapa.

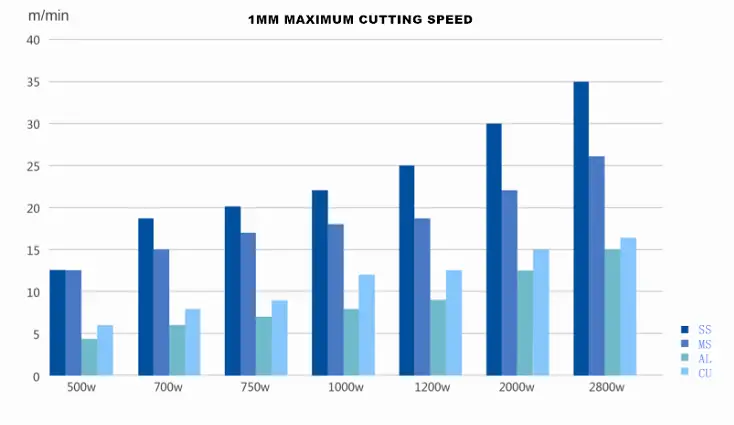

A potência do laser é um parâmetro crítico que influencia significativamente a espessura do corte, a velocidade, a largura da fenda de corte e a qualidade global das operações de corte a laser. Geralmente, uma maior potência laser permite o corte de materiais mais espessos a velocidades mais rápidas. No entanto, a relação entre estas variáveis é mais matizada e requer uma otimização cuidadosa.

Para cada combinação de espessura do material e velocidade de corte, existe uma gama de potência laser óptima que minimiza a rugosidade da superfície e maximiza a qualidade do corte. Um desvio desta gama óptima leva a um aumento da rugosidade da superfície, a uma redução da eficiência do processamento e a custos operacionais mais elevados. Uma potência excessiva pode causar queimaduras ou problemas na zona afetada pelo calor (HAZ), enquanto que uma potência insuficiente pode resultar em cortes incompletos ou numa maior formação de escórias.

É crucial notar que, quando a potência do laser e a pressão do gás auxiliar são mantidas constantes, a velocidade de corte e a largura da fenda de corte apresentam uma relação inversa não linear. À medida que a velocidade de corte aumenta, a largura da fenda de corte diminui e vice-versa. Esta relação é essencial para obter um controlo dimensional preciso nas peças cortadas a laser.

A correlação entre a velocidade de corte e a rugosidade da superfície da aresta de corte segue uma curva parabólica. Partindo de zero, o aumento da velocidade de corte reduz inicialmente a rugosidade da superfície. Esta melhoria continua até atingir uma velocidade óptima em que a rugosidade da superfície é minimizada. Para além deste ponto, novos aumentos de velocidade conduzem a cortes incompletos e à deterioração da qualidade da superfície.

Os modernos sistemas de corte a laser CNC utilizam algoritmos de controlo adaptativos para ajustar dinamicamente a potência do laser com base na velocidade de corte e na geometria. Por exemplo, ao negociar pequenos raios ou cantos afiados em que a velocidade de corte tem de ser reduzida, o sistema diminui automaticamente a potência do laser para manter uma entrada de energia óptima e evitar o sobreaquecimento ou uma largura de corte excessiva.

Este controlo de potência adaptável é particularmente crucial para alcançar uma elevada precisão e uma excelente qualidade de arestas em peças complexas com tamanhos de características variáveis. Permite uma qualidade de corte consistente em secções rectas, curvas e detalhes intrincados sem intervenção manual.

Compreender e otimizar estes parâmetros inter-relacionados - potência do laser, velocidade de corte, espessura do material e dinâmica do gás de assistência - é essencial para conseguir operações de corte a laser de alta qualidade e rentáveis numa vasta gama de materiais e aplicações.

Ver também:

Como novato no campo do corte a laser, sente-se muitas vezes sobrecarregado durante o processo? Pode ser confuso fazer experiências com diferentes placas, gases, pressões de ar e potências e, mesmo assim, não obter os resultados desejados.

Já se questionou sobre a escolha do gás auxiliar correto e quais os factores que afectam a qualidade do corte? Que gás auxiliar deve ser utilizado para diferentes materiais? Como é que a pressão do gás auxiliar é controlada e quais são os requisitos para a sua pureza?

É importante compreender o papel do gás auxiliar no corte a laser. É utilizado para soprar a escória no cortearrefecer a superfície do material a ser processado para reduzir a zona afetada pelo calor, arrefecer a lente de proteção para evitar a contaminação e, em alguns casos, proteger o metal de base.

Tipos e características do gás auxiliar

Os gases auxiliares normalmente utilizados em corte a laser são o azoto, o oxigénio e o ar.

O gás auxiliar é crucial no corte a laser, uma vez que ajuda a remover o material derretido e vaporizado do corte e também sopra o fumo gerado durante o processo de corte, reduzindo qualquer obstáculo ao processo de corte.

Os requisitos de pressão e caudal para o gás auxiliar variam consoante a espessura e o tipo de material que está a ser cortado.

Quando se cortam chapas de aço com baixo teor de carbono, é normalmente utilizado oxigénio. O objetivo da utilização de oxigénio no corte de aço-carbono é inflamar e remover o material fundido.

Como novato no campo do corte a laser, encontra frequentemente dificuldades durante o processo de corte a laser? Apesar de ter experimentado várias placas, gases, pressões de ar e potências, pode ainda não ter a certeza da combinação ideal.

Para escolher o melhor gás auxiliar, é essencial compreender o seu papel e os factores que afectam a qualidade do corte, como a pressão e o fluxo, bem como a pureza do gás.

Para cortar chapas de aço com baixo teor de carbono, é normalmente utilizado oxigénio. O papel do oxigénio no processo de corte é alimentar e remover o material fundido.

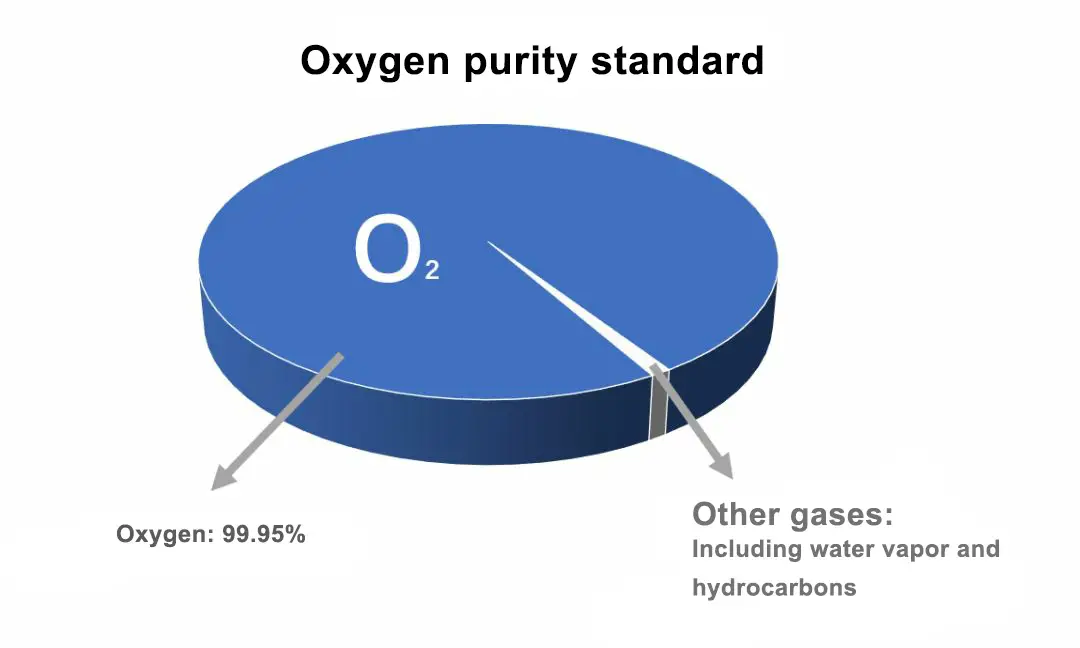

A pureza do oxigénio deve ser superior a 99,5%, sendo que uma pureza mais elevada resulta numa superfície de corte mais brilhante.

No entanto, as impurezas, como a água, podem ter um impacto significativo na qualidade de corte da chapa. Se a pureza do oxigénio não for suficientemente elevada, ou se as peças tiverem requisitos de qualidade de superfície mais elevados, pode ser necessário melhorar a pureza através da secagem com oxigénio ou de outros métodos.

O nitrogénio é normalmente utilizado para cortar aço inoxidável aço e liga de alumínio materiais. O papel do azoto é eliminar a oxidação e remover a fusão.

A pressão do azoto aumenta com a espessura da placa.

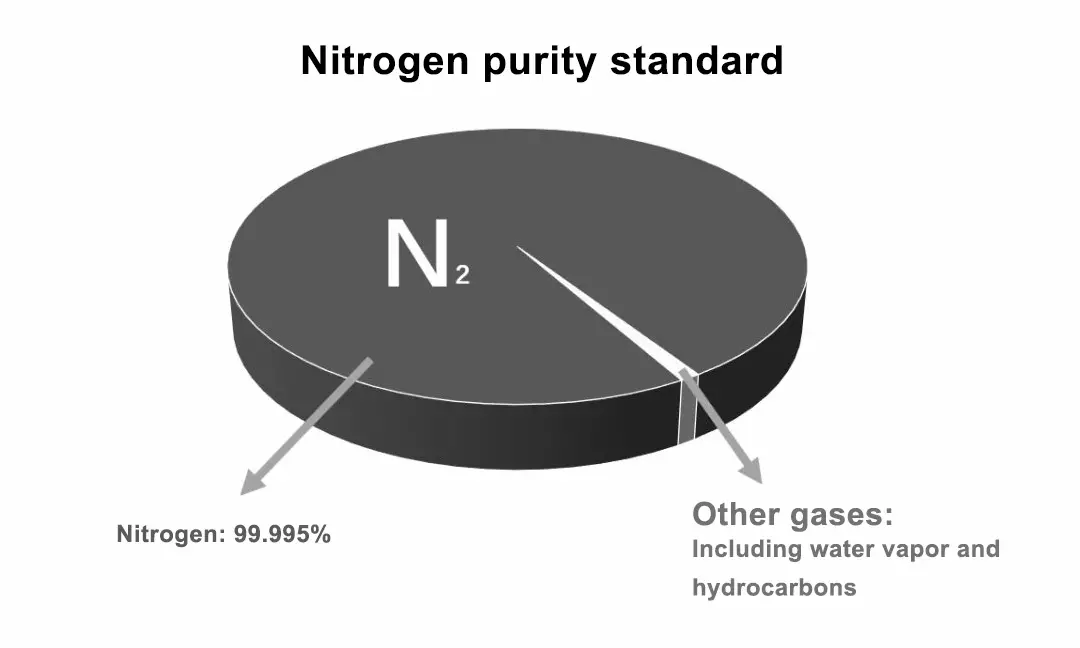

Para cortar aço inoxidável, a pureza do azoto deve ser superior a 99,999%. O azoto de baixa pureza pode provocar o amarelecimento da superfície de corte e a diminuição do brilho.

Uma amostra na figura de corte a laser foi cortada com azoto líquido de alta pureza (99,99%), com uma pressão de gás de 0,8 a 1,0 MPa.

Padrão de pureza do gás auxiliar

A utilização de gases auxiliares adequados é necessária para o processamento a laser de diferentes materiais.

As impurezas no gás auxiliar podem ter efeitos prejudiciais na lente, resultando em flutuações na potência de corte e inconsistências nas superfícies de corte frontal e posterior.

Norma de pressão do gás auxiliar

A quantidade de pressão de ar que pode ser utilizada para vários tipos de gases auxiliares é diferente. Com base nas características do gás, como a inflamabilidade e a combustão, a experiência demonstrou que o gás auxiliar pode impedir o retorno da escória durante o processo de corte, protegendo assim a lente interna do cabeça do laser.

Por outras palavras, com a mesma potência de processamento, material e espessura da folha, quanto maior for a pressão do gás, mais fumo e pó podem ser soprados à velocidade da unidade.

Por conseguinte, um valor de pressão de ar mais elevado resulta numa velocidade de corte a laserPor isso, o azoto é utilizado para cortar chapas finas.

Pode concluir-se que a regra geral para a velocidade de corte de chapas finas é: Oxigénio < Ar < Azoto. Esta regra pode ser utilizada como ponto de partida para a seleção de gases auxiliares por utilizadores principiantes.

Nota: A regra geral acima referida não se aplica ao corte a laser de chapas espessas. O tipo de gás de corte utilizado deve ser selecionado com base nas características individuais da chapa.

Depois de ler isto, deve ter uma compreensão básica das características dos três gases auxiliares. Vejamos mais pormenorizadamente.

Oxigénio

O oxigénio é utilizado principalmente para cortar aço-carbono. O calor da reação do oxigénio é utilizado para aumentar a eficiência do corte, mas a película de óxido resultante aumenta o fator de absorção espetral do feixe do material refletor.

Isto faz com que a extremidade da fenda apareça preta ou amarela escura.

O oxigénio é utilizado principalmente para cortar aço laminado, aço laminado para estruturas de soldadura, aço-carbono para construção mecânica, chapas de alta tensão, chapas para ferramentas, aço inoxidável, chapas de aço galvanizado, cobre, ligas de cobre, etc.

A exigência de pureza do oxigénio é geralmente de 99,95% ou superior. A sua principal função é ajudar a queimar e soprar a massa fundida cortada.

A pressão e o caudal necessários são diferentes e são determinados pelo tamanho do modelo do bocal e pela espessura do material de corte. Em geral, a pressão necessária é de 0,3-1Mpa, e o caudal varia em função da espessura do material de corte. material de corte.

Por exemplo, ao cortar aço-carbono de 22 mm, o caudal deve ser de 10 m3/h, incluindo o oxigénio de proteção do bocal duplo.

Nitrogénio

Alguns metais requerem a utilização de azoto para evitar a oxidação durante o corte e para manter a qualidade da superfície de corte. Isto resulta numa face final esbranquiçada da fenda e numa elevada resistência à soldadura, manchas e corrosão.

O principal materiais que podem ser cortados Os materiais que podem ser utilizados com azoto são o aço inoxidável, o aço revestido, o latão, o alumínio e as ligas de alumínio. O objetivo da utilização de azoto é evitar a oxidação e soprar a fusão.

Para um corte de alta qualidade, é necessária uma elevada pureza de azoto (99,999% é frequentemente necessário para o aço inoxidável com uma espessura de 8 mm ou mais). A pressão necessária é relativamente elevada, normalmente cerca de 1,5 MPa. Para aço inoxidável mais espesso (12 mm ou mais, até 25 mm), pode ser necessária uma pressão de 2 MPa ou superior.

O caudal de azoto varia em função do tipo de bocal utilizado, mas é geralmente bastante elevado. Por exemplo, o corte de aço inoxidável de 12 mm requer um caudal de 150 m3/h, enquanto o corte de aço inoxidável de 3 mm requer apenas 50 m3/h.

Air

A utilização do ar como gás auxiliar no processamento a laser é rentável, uma vez que pode ser obtido diretamente de um compressor de ar. Embora contenha oxigénio 20%, a eficiência de corte é baixa em comparação com o oxigénio e é semelhante à do azoto.

Pode aparecer um vestígio de película de óxido na superfície do corte, mas também pode ajudar a evitar a queda do revestimento. A extremidade do corte tem um aspeto amarelado.

Utilizado principalmente para cortar materiais como alumínio, cobre inoxidável, latão, chapas de aço galvanizado e não-metais. No entanto, quando são necessários produtos de alta qualidade, o ar não é adequado para corte de alumínioO aço inoxidável, a liga de alumínio e o aço inoxidável oxidam o material de base.

A seleção do gás auxiliar depende do custo do corte e dos requisitos do produto. Por exemplo, ao cortar aço inoxidável para produtos de baixa qualidade que serão submetidos a um processamento posterior, pode ser utilizado ar para reduzir os custos.

Por outro lado, quando o produto cortado é o produto final, deve ser utilizado um gás de proteção, como o azoto, por exemplo, nos produtos artesanais.

Por conseguinte, é necessário escolher o gás auxiliar com base nas características do produto no processo de corte.

Ver também:

Utilizando um feixe de laser de alta densidade energética para aquecer a peça de trabalho, a temperatura aumenta rapidamente e atinge o ponto de ebulição do material num período de tempo muito curto, fazendo com que o material se vaporize e forme vapor.

Este vapor em movimento rápido cria uma incisão no material ao mesmo tempo que se evapora.

O calor de vaporização dos materiais é normalmente elevado, exigindo uma grande quantidade de energia e uma elevada densidade de potência para a vaporização a laser.

Esta técnica é utilizada para cortar materiais metálicos finos e materiais não metálicos.materiais metálicos como o papel, o tecido, a madeira, o plástico e a borracha.

Durante o processo de vaporização, o vapor arrasta o material derretido e os detritos, formando um buraco.

Cerca de 40% do material é dissolvido em vapor, enquanto 60% é expelido sob a forma de gotículas pelo fluxo durante o processo de vaporização.

Quando a densidade de potência do feixe laser de entrada excede um determinado limiar, o material no ponto de irradiação do feixe começa a evaporar-se e a formar um buraco. O buraco absorve toda a energia do feixe de entrada, actuando como um corpo negro.

Os furos são rodeados por paredes de metal fundido e o fluxo de ar auxiliar, ao longo do eixo do feixe, transporta o material fundido que rodeia o furo.

À medida que a peça de trabalho se move, o furo é sincronizado horizontalmente, formando um corte na direção do corte. O feixe de laser continua a irradiar ao longo da borda da costura, fazendo com que o material de fusão seja continuamente ou periodicamente soprado através das fissuras.

O corte por fusão a laser não requer a vaporização total do metal, utilizando apenas 1/10 da energia necessária para a vaporização.

Este método é utilizado principalmente para cortar materiais não oxidáveis ou metais activos, como o aço inoxidável, o titânio, o alumínio e as ligas.

O princípio do corte a laser com oxigénio é semelhante ao do corte com oxiacetileno. Utiliza o laser como fonte de pré-aquecimento e emprega oxigénio e outros gases activos como gás de corte.

Por um lado, o gás reage com o metal a cortar e provoca uma reação de oxidação, libertando uma quantidade significativa de calor.

Por outro lado, o óxido fundido e o metal fundido são expulsos da zona de reação, formando um corte no metal.

Devido à elevada quantidade de calor gerada durante a reação de oxidação, o corte a laser de oxigénio requer apenas metade da energia necessária para o corte por fusão e tem uma velocidade de corte mais rápida em comparação com o corte por vaporização a laser e o corte por fusão.

Este método é utilizado principalmente para cortar aço carbono, aço titânio, aço tratado termicamente e outros materiais metálicos facilmente oxidados.

O processo de corte a laser a oxigénio pode ser descrito da seguinte forma:

Para materiais frágeis que são propensos a danos térmicos, o corte através de aquecimento por feixe laser com alta velocidade e controlo é conhecido como corte por fratura controlada.

O aspeto chave deste processo de corte é que o feixe de laser aquece uma pequena área do material frágil, levando a um grande gradiente térmico e a uma deformação mecânica significativa na região, provocando a fissuração do material.

Desde que o gradiente de aquecimento seja mantido em equilíbrio, o raio laser pode guiar as fissuras em qualquer direção desejada.

É importante notar que este tipo de corte não é adequado para cortar ângulos agudos ou cantos. Também é difícil obter sucesso ao cortar uma forma grande e fechada.

A velocidade de corte do corte por fratura controlada é rápida e não requer potência excessiva, caso contrário fará com que a superfície da peça derreta e parta a aresta de corte.

Os principais parâmetros de controlo são a potência do laser e o tamanho do ponto.

Corte a laser classificado por gás de corte:

| Corte por chama | Corte por fusão | |

|---|---|---|

| Gás de corte | Oxigénio | Nitrogénio |

| Características | Grande espessura de corte | Secção de corte sem camada de óxido |

| Velocidade de corte rápida | Menos rebarbas de corte | |

| Tem camada oxidada | Cortar o gás é caro | |

| Secção de corte com um cabo de reboque traseiro | Corte lento velocidade | |

| Parte do material necessita de oxigénio para participar na punção | ||

| Material aplicável | Aço carbono | Aço inoxidável, alumínio, chapa galvanizada |

Em comparação com outros métodos de corte térmico, o corte a laser destaca-se pela sua elevada velocidade de corte e qualidade superior.

Concretamente, podem resumir-se os seguintes aspectos:

O corte a laser proporciona uma melhor qualidade de corte devido ao seu pequeno ponto de laser, à elevada densidade de energia e à rápida velocidade de corte.

O feixe laser é focado num pequeno ponto, resultando numa elevada densidade de potência no ponto focal.

A entrada de calor do feixe é significativamente maior do que a reflectida, transmitida ou difundida pelo material.

Isto leva a um rápido aquecimento e vaporização do material, criando um poro através da evaporação.

Com o movimento linear relativo do feixe e do material, o orifício é continuamente formado numa fenda estreita.

A aresta de corte é muito pouco afetada pelo calor e não há deformação da peça de trabalho.

No processo de corte, é adicionado o gás auxiliar adequado ao material cortado.

Quando o aço é cortado, o oxigénio é utilizado como gás auxiliar e o metal fundido para produzir material de oxidação de reação química exotérmica, ao mesmo tempo que ajuda a soprar a escória na fenda.

Ao cortar plásticos como o polipropileno, é utilizado ar comprimido.

Ao cortar materiais inflamáveis, como algodão e papel, é utilizado o gás inerte.

O gás auxiliar que entra no bocal também pode arrefecer a lente de focagem, evitar que o pó entre no assento da lente para contaminar a lente e causar o sobreaquecimento da lente.

A maioria dos materiais orgânicos e inorgânicos pode ser cortada por laser.

A indústria de processamento de metais pesados, que tem um grande significado para o sistema de fabrico industrial, muitos materiais metálicos, independentemente da sua dureza, podem ser cortados sem deformação.

Naturalmente, os materiais de elevada reflectância, como o ouro, a prata, o cobre e o alumínio, são também bons condutores de transferência de calor, pelo que o corte a laser é difícil e nem sequer pode ser cortado.

Corte a laser sem rebarbas nem rugas. É de alta precisão, melhor do que corte por plasma.

Para muitas indústrias de fabrico mecânico e elétrico, devido ao moderno sistema de corte a laser controlado pelo programa de microcomputador pode facilmente cortar peças de trabalho em diferentes formas e tamanhos, é muitas vezes preferível do que branqueamento, processo de formação de moldes;

Embora a sua velocidade de processamento seja ainda mais lenta do que a do punção, não tem consumo de molde, não precisa de reparar o molde e também poupa o tempo de substituição do molde, poupando assim o custo de processamento e reduzindo o custo de produção. Por isso, é muito mais económico em geral.

① A incisão de corte a laser é estreita, as fendas são paralelas e perpendiculares à superfície, e a precisão dimensional das peças de corte pode atingir ± 0,05 mm.

② A superfície de corte é lisa e bonita, a rugosidade da superfície é de apenas algumas dezenas de micrómetros, e até o corte a laser pode ser usado como o último processo. Nenhuma usinagem é necessária, e as peças podem ser usadas diretamente.

③ Após o corte a laser, a largura da zona afetada pelo calor é pequena, o desempenho do material próximo à fenda quase não é afetado e a deformação da peça de trabalho é pequena, a precisão do corte é alta, a geometria da fenda é boa e a forma da seção transversal da fenda é relativamente regular retangular.

A comparação dos métodos de corte a laser, corte oxiacetilénico e corte por plasma é apresentada em Quadro 1.

O material de corte é uma placa de aço de baixo carbono com 6,2 mm de espessura.

Quadro 1 corte a laser vs. corte oxiacetilénico vs. corte por plasma

| Métodos de corte | Largura da fenda /mm | Zona afetada pelo calor Largura /mm | Forma da fenda | Velocidade de corte | Custo do equipamento |

|---|---|---|---|---|---|

| Corte a laser | 0.2-0.3 | 0.04-0.06 | Paralelo | Rápido | Elevado |

| Corte oxiacetilénico | 0.9-1.2 | 0.6-1.2 | Relativamente paralelo | Lento | Baixa |

| Corte a plasma | 3.0-4.0 | 0.5-1.0 | Cunha & Inclinação | Rápido | Médio |

Devido às suas características de transmissão, as máquinas de corte a laser apresentam normalmente várias mesas de trabalho de controlo numérico, permitindo um controlo numérico total do processo de corte.

Durante o funcionamento, podem ser cortadas peças de diferentes formas, bastando alterar o programa de controlo numérico. Isto permite o corte bidimensional e tridimensional.

Corte de uma placa de baixo carbono de 2 mm chapa de aço com uma máquina de corte a laser de fibra de 1200W pode resultar numa velocidade de corte de 600cm/min.

Ao cortar uma placa de resina de polipropileno de 5 mm, a velocidade de corte pode atingir 1200 cm/min.

O material não precisa de ser preso ou fixado durante o corte a laser, poupando tempo na preparação de fixações e no processo de carga e descarga.

O feixe laser é focado para criar um ponto de energia altamente concentrado, o que tem várias vantagens importantes para aplicações de corte.

Em primeiro lugar, o raio laser pode ser transformado em energia térmica intensa numa área muito pequena, resultando em

(1) uma fenda estreita, de corte reto;

(2) uma zona de impacto térmico mínimo perto da aresta de corte;

(3) deformação local mínima.

Em segundo lugar, o feixe de laser funciona sem contacto físico com a peça de trabalho, o que faz dele um feixe sem contacto ferramenta de corte, proporcionando os benefícios de:

(1) não há deformação mecânica da peça de trabalho;

(2) não há problemas de desgaste ou quebra de ferramentas;

(3) Capacidade de cortar qualquer material, independentemente da sua dureza.

Por último, o feixe de laser é altamente controlável e flexível, o que permite:

(1) facilidade de integração com equipamento de automação, tornando simples a automatização do processo de corte;

(2) capacidade ilimitada de repetir cortes na mesma peça de trabalho;

(3) a capacidade de otimizar a utilização do material, organizando os cortes em toda a chapa com a ajuda de um computador.

Os materiais que podem ser cortados com uma máquina de corte a laser incluem compósitos de matriz metálica, couro, madeira e fibra.

No entanto, cada material apresenta diferentes níveis de adaptabilidade ao corte a laser devido às suas propriedades termofísicas únicas e às taxas de absorção da luz laser.

O desempenho do corte a laser de diferentes materiais utilizando uma fonte de laser de CO2 é ilustrado na tabela seguinte.

| Materiais | Capacidade de absorver a luz laser | Desempenho de corte | ||

|---|---|---|---|---|

| Metal | Au, Ag, Cu, Al | Baixa absorção do laser luz | Em geral, é mais difícil de processar, e as folhas de Cu e Al de 1-2 mm podem ser cortadas a laser. | |

| W,Mo,Cr,Ti | Grande absorção de luz laser | Se for utilizado o processamento a baixa velocidade, a placa fina pode ser cortada e os metais como o Ti e o Zr simples precisam de utilizar o ar como gás auxiliar. | ||

| Fe,Ni,Pb,Sn | Mais fácil de processar | |||

| Não metálico | Matéria orgânica | Acrílico, polietileno, polipropileno, poliéster, PTFE | Permear à luz incandescente | A maioria dos materiais pode ser cortada com um laser de pequena potência. Como estes materiais são inflamáveis, a superfície cortada é facilmente carbonizada. O ácido acrílico e o politetrafluoroetileno não são facilmente carbonizados. Geralmente, pode ser utilizado azoto ou ar seco como gás auxiliar. |

| Couro, madeira, tecido, borracha, papel, vidro, epóxi, plástico fenólico | Não pode permear a luz incandescente | |||

| Material inorgânico | Vidro, fibra de vidro | Grande expansão térmica | O vidro, a cerâmica, a porcelana, etc. são susceptíveis de fissurar durante ou após o processamento, e o vidro de quartzo com uma espessura inferior a 2 mm tem boas propriedades de corte. | |

| Cerâmica, vidro de quartzo, amianto, mica, porcelana | Pequena expansão térmica | |||

Em comparação com outros métodos de maquinagem tradicionais, o corte a laser tem uma maior versatilidade.

Em primeiro lugar, outros métodos de corte térmico não conseguem cortar numa área tão pequena como o feixe de laser, o que leva a cortes mais largos, zonas afectadas pelo calor maiores e deformações significativas.

Em segundo lugar, o laser pode cortar materiais não metálicos, o que não é possível com outros métodos de corte a quente.

O corte com a ajuda de oxigénio resulta em melhores resultados para o material.

Quando o oxigénio é utilizado como gás de processamento, ocorre uma ligeira oxidação na aresta de corte. Para chapas com uma espessura até 4 mm, o corte a alta pressão pode ser efectuado utilizando azoto, não resultando em oxidação da aresta de corte.

Para placas com uma espessura superior a 10 mm, a utilização de uma placa especial em conjunto com o laser e a aplicação de óleo na superfície da peça de trabalho podem melhorar a qualidade do corte.

O oxigénio pode ser utilizado quando a oxidação na aresta de corte é aceitável. A utilização de azoto resulta numa aresta de corte não oxidada, sem rebarbas que não requerem processamento adicional.

A aplicação de uma película de óleo de revestimento na superfície da placa pode melhorar o efeito de perfuração sem sacrificar a qualidade do processamento.

O alumínio, apesar da sua elevada refletividade e condutividade térmica, pode ser cortado com uma espessura inferior a 6 mm, dependendo do tipo de liga e da capacidade do gerador laser.

Ao cortar com oxigénio, a superfície de corte é áspera e dura. A utilização de azoto resulta numa superfície de corte lisa.

O alumínio puro é difícil de cortar devido ao seu elevado grau de pureza.

Só quando o sistema está equipado com um dispositivo de "absorção reflexiva" é que o alumínio pode ser cortado, pois sem ele, o componente ótico será danificado por reflexão.

As chapas de titânio são cortadas utilizando árgon e azoto como gases de processamento. Os outros parâmetros de corte podem ser referidos aos utilizados para o aço de níquel-crómio.

Tanto o latão como o cobre têm uma elevada refletividade e uma excelente condutividade térmica. As placas de latão com uma espessura de 1 mm podem ser cortadas utilizando azoto como gás de processamento.

As placas de cobre com uma espessura inferior a 2 mm podem ser cortadas utilizando oxigénio como gás de processamento.

No entanto, é essencial ter um dispositivo de "absorção reflexiva" instalado no sistema, caso contrário, a reflexão causará danos aos componentes ópticos.

Em comparação com outros métodos de corte térmico, o corte a laser destaca-se pela sua velocidade de corte rápida e cortes de alta qualidade. Algumas das suas principais vantagens incluem:

Excelente qualidade de corte:

O corte a laser tem uma largura de incisão estreita (normalmente 0,1-0,5 mm), alta precisão (com um furo distância do centro de 0,1-0,4 mm e um erro de tamanho de perfil de 0,1-0,5 mm), e uma rugosidade de superfície suave (com um valor Ra de 12,5-25μm). As costuras cortadas normalmente não requerem processamento adicional antes da soldadura.

Velocidade de corte rápida:

Por exemplo, um cortador a laser de 2KW pode cortar aço carbono de 8mm de espessura a uma velocidade de 1,6m/min, e aço inoxidável de 2mm de espessura a uma velocidade de 3,5m/min, com influência térmica e deformação mínimas.

Limpo, seguro e amigo do ambiente:

O corte a laser melhora o ambiente de trabalho dos operadores, uma vez que é limpo, seguro e não cria poluição.

Ver também:

Resume-se da seguinte forma:

(1) Boa qualidade de corte.

Devido ao seu pequeno ponto de luz laser e à sua elevada densidade de energia, o corte a laser permite obter uma melhor qualidade de corte.

(1) As incisões de corte a laser são estreitas, com arestas de corte paralelas e perpendiculares à superfície, e a precisão do tamanho das peças cortadas pode atingir + 0,05 mm.

(2) A superfície de corte é limpa e lisa, com uma rugosidade superficial de apenas algumas dezenas de microns. Em alguns casos, o corte a laser pode mesmo ser utilizado como etapa final, permitindo que as peças sejam utilizadas diretamente sem maquinação adicional.

(3) Após o corte a laser, a área afetada pelo calor é muito pequena e as propriedades do material perto do corte não são afectadas. Além disso, a deformação da peça de trabalho é mínima, o que resulta numa elevada precisão de corte e numa forma retangular regular na secção transversal do corte.

(2) Elevada eficiência de corte.

Devido à características do laser as máquinas de corte a laser incluem normalmente várias estações de trabalho CNC, permitindo que todo o processo de corte seja efectuado apenas com CNC.

Em funcionamento, podem ser cortadas peças com formas diferentes, bastando alterar o programa NC, e podem ser efectuados cortes 2D e 3D.

(3) Velocidade de corte rápida.

A velocidade de corte para aço macio de 2 mm com um cortador laser de 1200 W pode atingir 600 cm/min, enquanto que para uma placa de resina de polipropileno de 5 mm, a velocidade de corte pode atingir 1200 cm/min.

O material não precisa de ser fixado no corte a laser, o que não só poupa ferramentas como também reduz o tempo necessário para carregar e descarregar materiais.

(4) Corte sem contacto.

No corte a laser, a tocha de corte não entra em contacto com a peça de trabalho e não há desgaste da ferramenta. Não é necessário substituir a "fresa" para maquinar peças com formas diferentes.

A única alteração necessária é nos parâmetros de saída do laser. Para além disso, o processo de corte a laser é pouco ruidoso, pouco vibratório e não provoca qualquer poluição.

(5) Inúmeras variedades de materiais de corte.

Comparado com o corte por oxiacetileno e plasma, o corte a laser é capaz de cortar uma maior variedade de materiais, incluindo metais, não metais, compósitos de matriz metálica e não metálica, couro, madeira e fibras.

No entanto, a adequação do corte a laser para estes materiais varia devido às suas propriedades térmicas e físicas distintas, bem como às suas diferentes taxas de absorção do laser.

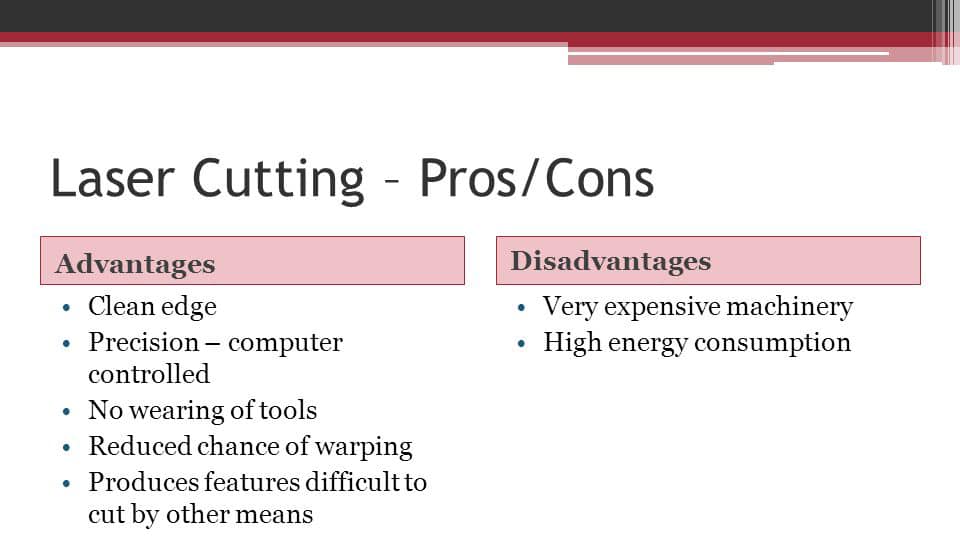

Devido a limitações na potência do laser e no tamanho do equipamento, os cortadores a laser estão limitados na sua capacidade de cortar materiais mais espessos em placas e tubos.

À medida que a espessura da peça de trabalho aumenta, a velocidade de corte diminui significativamente.

Além disso, o equipamento de corte a laser é caro, o que resulta num investimento inicial elevado.

A tecnologia de corte a laser revolucionou o fabrico de metais, oferecendo uma alternativa de alta precisão aos métodos de corte convencionais. Com a sua velocidade de corte superior e qualidade excecional das arestas, o corte a laser tornou-se indispensável nos processos de fabrico modernos.

Nos últimos anos, o advento das máquinas de corte a laser de fibra aumentou ainda mais a eficiência e a versatilidade das operações de corte a laser de metais. Estes sistemas oferecem uma melhor qualidade de feixe, potências mais elevadas e requisitos de manutenção reduzidos em comparação com os seus homólogos de CO2.

A avaliação da qualidade de um cortador a laser é crucial para garantir um desempenho ótimo e a qualidade do produto. A qualidade de corte da máquina serve como um indicador primário das suas capacidades gerais. Com base na vasta experiência e nas melhores práticas do sector, identificámos nove critérios-chave que os clientes podem utilizar para avaliar eficazmente as máquinas de corte a laser. Estes critérios de referência fornecem uma estrutura abrangente para avaliar o desempenho da máquina, a qualidade das arestas e a precisão geral do corte.

Ver também:

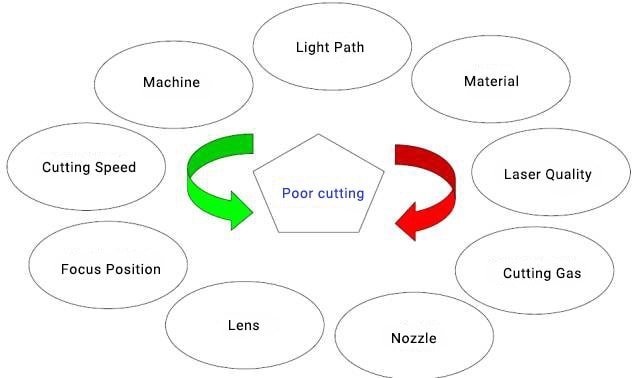

Factores de hardware

Factores de parâmetros

Ao otimizar sistematicamente estes factores de hardware e parâmetros, é possível melhorar significativamente a qualidade do corte a laser, obtendo cortes mais limpos, melhor acabamento das arestas e maior precisão geral nos processos de fabrico de metal.

A maioria das máquinas de corte a laser são controladas por programas CNC ou integradas em robots de corte. Como método de maquinação topo de gama, o corte a laser pode cortar uma vasta gama de materiais, incluindo o corte 2D ou 3D de materiais finos chapas metálicas.

Na indústria de fabrico de automóveis, a tecnologia de corte a laser é amplamente utilizada para cortar chapas de carroçaria complexas e várias peças curvas, como janelas de tejadilho de automóveis.

Por exemplo, a Volkswagen AG utiliza um laser de 500 W para cortar estes componentes. Na indústria aeroespacial, a tecnologia de corte a laser é utilizada principalmente para cortar materiais especiais de aviação, tais como ligas de titânio, ligas de alumínio, ligas de níquel, ligas de crómio, aço inoxidável, óxido de cério, materiais compósitos, plásticos, cerâmica e quartzo.

Os componentes aeroespaciais processados por corte a laser incluem tubos de chama de motores, ligas de titânio de paredes finas, estruturas de aeronaves, liga de titânio peles, longarinas das asas, laterais da cauda, rotores principais de helicópteros e telhas cerâmicas de isolamento térmico do vaivém espacial.

O corte a laser também é amplamente utilizado na indústria de materiais não metálicos. Pode cortar materiais duros e quebradiços, como nitreto de silício, cerâmica, quartzo, bem como materiais flexíveis, como tecido, papel, folhas de plástico e borracha.

Por exemplo, o corte a laser pode ser utilizado na indústria do vestuário para poupar 10% a 12% de material e aumentar a eficácia em mais de três vezes.

Os produtos adequados para o corte a laser podem ser geralmente classificados em três categorias:

Os recentes avanços na tecnologia de corte a laser incluem:

Ver também:

Seguem-se as respostas a algumas perguntas frequentes:

Os cortadores a laser de fibra são altamente versáteis e capazes de cortar uma vasta gama de materiais com elevada precisão e eficiência. Estes materiais incluem principalmente vários metais e alguns plásticos.

Para metais, os cortadores a laser de fibra são excelentes no corte de aço inoxidável até 19 mm (0,75 polegadas) de espessura, aços carbono até 15 mm (0,6 polegadas) de espessura e aço galvanizado até 13 mm (0,5 polegadas) de espessura. Também podem trabalhar com alumínio e ligas de alumínio até 10 mm (0,4 polegadas), cobre e suas ligas até 5 mm (0,2 polegadas), titânio até 7,6 mm (0,3 polegadas) e ligas de níquel até 10 mm (0,4 polegadas). A utilização de gases de assistência como o azoto, o oxigénio ou o árgon ajuda a gerir o processo de corte, especialmente para metais reflectores como o alumínio e o cobre.

Em termos de plásticos, os cortadores a laser de fibra podem cortar eficazmente materiais como acrílico (PMMA), polioximetileno (POM), polipropileno, polietileno, nylon e ABS (acrilonitrilo butadieno estireno). Cada tipo de plástico requer uma gestão cuidadosa da energia para evitar problemas como a fusão, a deformação ou a libertação de fumos nocivos, garantindo um processo de corte suave.

Certos materiais não são adequados para o corte a laser de fibra, incluindo vidro, cloreto de polivinilo (PVC), policarbonato, espuma de poliestireno e fibra de vidro ou fibra de carbono revestida, devido a problemas como a fraca absorção do comprimento de onda, libertação de fumos tóxicos e inflamabilidade.

De um modo geral, os cortadores a laser de fibra oferecem uma elevada precisão, velocidades de processamento rápidas, uma zona afetada pelo calor reduzida e um desgaste reduzido da ferramenta, o que os torna altamente eficientes para cortar uma variedade de metais e alguns materiais plásticos.

O corte a laser de fibra é altamente preciso em comparação com outros métodos de corte devido a vários factores-chave. As máquinas de corte a laser de fibra podem atingir tolerâncias extremamente apertadas, muitas vezes em torno de ±0,003 polegadas (±0,076 mm) ou mesmo tão precisas como ±0,0005 polegadas (±0,013 mm) em condições óptimas. Esta precisão é em grande parte atribuída ao pequeno tamanho do ponto do feixe dos lasers de fibra, que pode ser tão pequeno como 10-30 microns. Isto resulta em fendas mais estreitas e zonas afectadas pelo calor mais pequenas, melhorando a precisão e a qualidade dos cortes.

Quando comparados com outras tecnologias de corte a laser, os lasers de fibra superam os lasers YAG e CO2 em termos de precisão. Os lasers YAG oferecem normalmente uma precisão de processo de cerca de ±0,05 mm, enquanto os lasers CO2 têm uma precisão de cerca de ±0,1 mm. A qualidade superior do feixe dos lasers de fibra, que se aproxima do limite de difração, contribui para cortes mais suaves e precisos que não são igualados pelos lasers YAG ou CO2.

Em contraste com os métodos de corte tradicionais, como o corte por plasma ou ferramentas mecânicas, o corte a laser de fibra destaca-se significativamente. O corte por plasma, por exemplo, tem geralmente uma tolerância de ±0,020 polegadas, o que é menos preciso do que o corte por laser de fibra. A precisão dos lasers de fibra é ainda melhorada pela utilização de lentes de fibra ótica para guiar o feixe de laser, sistemas guiados por computador frequentemente integrados com software CAD e o feixe de energia consistente e intenso produzido pelos lasers de fibra.

Os lasers de fibra são particularmente eficazes no corte de placas metálicas finas e de espessura média (até 8 mm) com elevada velocidade e precisão. São especialmente favorecidos em indústrias que exigem padrões exigentes, como a aeroespacial, a eletrónica e o fabrico automóvel, devido à sua capacidade de lidar com desenhos intrincados e detalhes finos com elevada precisão. Em geral, o corte a laser de fibra é conhecido pela sua precisão superior e é a escolha preferida para aplicações em que a exatidão e a qualidade são fundamentais.

O corte a laser de fibra oferece várias vantagens significativas em relação aos métodos de corte tradicionais. Uma das principais vantagens é a sua elevada precisão e exatidão, que permite cortes extremamente finos e detalhados com tolerâncias apertadas, tornando-o ideal para desenhos intrincados e geometrias complexas. Esta precisão também garante um desperdício mínimo de material e acabamentos de alta qualidade, reduzindo a necessidade de processamento adicional.

Em termos de velocidade e eficiência, as máquinas de corte a laser de fibra funcionam muito mais rapidamente do que os métodos tradicionais, aumentando significativamente a produtividade e reduzindo os tempos de produção. Esta capacidade de alta velocidade é particularmente evidente no corte de materiais finos, onde os lasers de fibra podem superar outras tecnologias de corte por uma margem substancial.

A eficiência energética é outra vantagem fundamental. Os lasers de fibra convertem uma maior percentagem de energia eléctrica em luz laser, resultando num menor consumo de energia e custos operacionais. Esta eficiência energética também se traduz numa menor pegada ambiental, tornando o corte a laser de fibra uma opção mais sustentável.

As máquinas de corte a laser de fibra são também conhecidas pela sua versatilidade, cortando eficazmente uma vasta gama de materiais, incluindo metais altamente reflectores como o alumínio, o cobre e o latão, o que pode ser um desafio para outros tipos de laser. Esta versatilidade torna-as adequadas para várias aplicações industriais.

Os custos operacionais e de manutenção são mais baixos com os lasers de fibra devido à sua conceção de estado sólido, que envolve menos peças móveis e consumíveis. Isto leva a um menor tempo de inatividade e a menores despesas de manutenção, aumentando ainda mais a sua relação custo-eficácia.

O design compacto das máquinas de corte a laser de fibra permite poupar espaço valioso em ambientes de fabrico, tornando-as a escolha ideal para instalações com limitações de espaço. Além disso, a tecnologia estável e avançada utilizada nos lasers de fibra garante um desempenho e fiabilidade consistentes.

Em geral, o corte a laser de fibra proporciona uma precisão superior, velocidade, eficiência energética, versatilidade e custos operacionais mais baixos, tornando-o uma escolha vantajosa em relação aos métodos de corte tradicionais para muitas aplicações industriais.

O custo das máquinas de corte a laser de fibra tende geralmente a ser mais elevado em comparação com outros tipos de máquinas de corte a laser, devido à sua tecnologia avançada e capacidades superiores. As máquinas de corte a laser de fibra, optimizadas para cortar metais com elevada precisão e velocidade, variam normalmente entre $20.000 e $500.000. Esta variação de preço é influenciada por factores como a potência de saída (que vai de 500W a mais de 20kW), o tamanho da base de corte e as caraterísticas específicas adaptadas às aplicações industriais.

Em contrapartida, as máquinas de corte a laser CO2, que são mais utilizadas para materiais não metálicos, como madeira, acrílico e tecido, têm uma gama de preços mais baixa, de aproximadamente $8.000 a $50.000. As máquinas de CO2 de nível básico podem ser encontradas por menos de $5.000, enquanto os modelos topo de gama atingem até $50.000.

Os cortadores laser de díodo, adequados para operações de iniciação e intermédias, são mais acessíveis, com preços que variam entre $5.000 e $20.000. Os cortadores a laser Nd: YAG, conhecidos pela sua versatilidade no corte de vários materiais, incluindo metais e plásticos, têm uma gama de preços entre $40,000 e $300,000.

Ao considerar os custos de funcionamento e manutenção, as máquinas de laser de fibra oferecem geralmente despesas de funcionamento mais baixas em comparação com os lasers de CO2. Por exemplo, um sistema de laser de fibra de 4kW tem um custo médio por hora de $6,24, em comparação com $12,73 por hora para um cortador a laser de CO2 de 4kW. Além disso, os lasers de fibra requerem normalmente menos manutenção devido ao menor número de peças móveis, reduzindo ainda mais os custos a longo prazo.

Em geral, embora os cortadores a laser de fibra tenham um investimento inicial mais elevado, a sua eficiência, precisão e custos de funcionamento mais baixos podem proporcionar um valor significativo a longo prazo, especialmente para as empresas centradas no corte de metais.

As últimas tendências em tecnologia de corte a laser de fibra são marcadas por avanços significativos em termos de potência, precisão, automação e sustentabilidade. Os lasers de fibra de alta potência, capazes de funcionar até 80 kW, permitem velocidades de corte mais rápidas e o manuseamento de materiais mais espessos com uma precisão excecional, tornando-os ideais para indústrias exigentes como a aeroespacial e a indústria pesada. A tecnologia de modelação do feixe também melhorou, focando o feixe laser em diâmetros mais pequenos para minimizar as zonas afectadas pelo calor e a distorção do material, resultando em cortes mais limpos.

A ótica adaptativa é outra tendência, permitindo ajustes em tempo real ao feixe laser para variações na espessura do material e nas condições ambientais, melhorando assim a precisão e a velocidade de corte. A automatização e a integração estão a tornar-se mais predominantes, com pacotes de software inteligentes e algoritmos de corte dinâmicos que simplificam os fluxos de trabalho e optimizam o desempenho. A incorporação da robótica está a aumentar a produtividade e a reduzir os custos de mão de obra, automatizando os sistemas de carregamento e os processos de produção.

A inteligência artificial e a aprendizagem automática estão prestes a revolucionar o corte a laser de fibra, permitindo que as máquinas optimizem as definições com base em dados históricos e prevejam os percursos de corte mais eficientes. Esta tecnologia promete reduzir o desperdício e aumentar a produção. A versatilidade dos lasers de fibra também se está a expandir, com a capacidade de cortar uma variedade de materiais de alta tecnologia, como compósitos e ligas, cruciais para sectores de fabrico avançados.

A sustentabilidade é uma preocupação crescente, com máquinas energeticamente eficientes que consomem menos energia, mantendo um elevado desempenho, em conformidade com os objectivos ambientais. Prevê-se que o mercado das máquinas de corte a laser cresça significativamente, impulsionado pela adoção da tecnologia de laser de fibra e pela procura de soluções de engenharia de precisão. Globalmente, estas tendências realçam a evolução contínua da tecnologia de corte por laser de fibra no sentido de uma maior eficiência, adaptabilidade e responsabilidade ambiental.