Já alguma vez se perguntou como é que um potente feixe de laser consegue cortar metal como uma faca quente na manteiga? Nesta fascinante publicação do blogue, vamos explorar o funcionamento interno das máquinas de corte a laser de fibra, a tecnologia de ponta que está a revolucionar a indústria transformadora. Descubra como estas máquinas aproveitam o poder da luz para criar cortes precisos e de alta qualidade com uma velocidade e eficiência sem paralelo. Junte-se a nós numa viagem ao mundo do corte a laser e aprenda com especialistas da indústria que partilharão as suas ideias e experiências.

O que é um cortador a laser de fibra e como funciona? Vamos aprofundar os meandros desta tecnologia avançada de corte de metal.

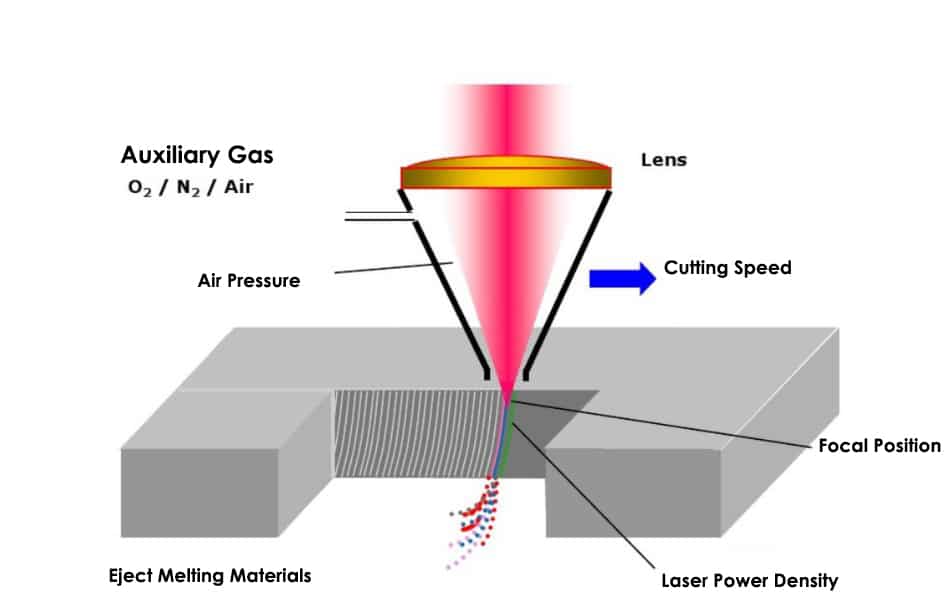

Uma máquina de corte a laser de fibra funciona gerando um feixe de laser de alta intensidade a partir de uma fonte de laser de fibra de estado sólido. Este feixe é depois direcionado e focado com precisão através de um sofisticado sistema de percurso ótico, resultando num feixe laser extremamente concentrado com uma densidade de potência excecional.

Ao entrar em contacto com a superfície da peça de trabalho, o feixe de laser focalizado aquece rapidamente o material até ao seu ponto de fusão ou vaporização. Simultaneamente, um gás de assistência a alta pressão (normalmente azoto ou oxigénio, dependendo do material) é dirigido coaxialmente com o feixe laser. Este gás tem várias finalidades: ajuda a ejetar o material fundido do corte, evita a oxidação em alguns casos e ajuda a arrefecer a zona de corte. Controlando com precisão o movimento do feixe através de sistemas de movimento CNC e manipulando a posição da peça de trabalho, obtêm-se padrões de corte complexos com uma precisão notável.

O corte a laser de fibra revolucionou o fabrico de metal, oferecendo vantagens significativas em relação aos métodos tradicionais de corte mecânico:

A tecnologia laser de fibra continua a evoluir, melhorando consistentemente a potência de saída, a qualidade do feixe e as capacidades de corte. Este avanço contínuo está a expandir constantemente a sua gama de aplicações, tornando-a uma escolha cada vez mais preferida em relação ao equipamento tradicional de corte de metal em várias indústrias.

Ver também:

Princípio de funcionamento da máquina de corte a laser de fibra

O corte a laser utiliza um feixe de laser de alta intensidade como fonte de calor para a remoção precisa de material. O processo partilha princípios fundamentais com soldadura a laser mas funciona a temperaturas significativamente mais elevadas, frequentemente superiores a 11.000°C. A estas temperaturas extremas, o material alvo sofre rápidas mudanças de fase, incluindo a fusão e a vaporização. Para certos materiais, como o carbono e a cerâmica, o processo de corte envolve principalmente a sublimação, em que o material sólido transita diretamente para o estado gasoso.

O corte a laser de metal moderno utiliza predominantemente sistemas de laser de fibra de alta potência, que suplantaram largamente os lasers de CO2 tradicionais devido à sua eficiência superior, qualidade do feixe e custos operacionais mais baixos. Durante o processo de corte, um jato de gás coaxial desempenha várias funções críticas:

O processo de corte a laser oferece várias vantagens em relação aos métodos convencionais de corte térmico:

O corte a laser é capaz de processar uma vasta gama de materiais e espessuras. No caso dos metais, as capacidades de corte variam geralmente entre folhas finas (alguns microns) e 25-30 mm para o aço macio, com sistemas especializados capazes de cortar até 50 mm. A tecnologia é particularmente adequada para o corte de precisão de materiais até 12 mm de espessura, incluindo:

Para além dos metais, o corte por laser de fibra encontrou aplicações no processamento de materiais não metálicos, tais como:

A versatilidade do corte a laser estende-se a aplicações especializadas, incluindo:

Os principais factores que influenciam a eficiência e a qualidade do corte a laser incluem:

Embora o investimento inicial em equipamento de corte a laser de fibra possa ser substancial, a tecnologia oferece vantagens significativas em termos de produtividade, flexibilidade e qualidade das peças, tornando-a uma ferramenta cada vez mais essencial nos ambientes de fabrico modernos.

Os principais componentes do a CNC O cortador a laser inclui o hospedeiro da máquina, o sistema de controlo, o laser, o refrigerador e o regulador, entre outros. Cada um destes componentes tem o seu próprio manual ou instruções de funcionamento, mas os principais estrutura da máquina e a composição do sistema de controlo elétrico serão aqui descritos em pormenor.

Peça de acolhimento da máquina:

A parte do hospedeiro da máquina de corte a laser é o aspeto mais crucial do processo de corte a laser. É responsável por alcançar a precisão e a função de corte. A parte anfitriã é constituída por seis componentes: a cama, o laser, a parte do pórtico, o dispositivo do eixo Z, as partes auxiliares da mesa de trabalho (cobertura de proteção, ar e canal de água) e o painel de operação.

Peça de controlo elétrico:

O sistema de controlo elétrico da máquina de corte a laser é vital para assegurar uma variedade de trajectórias gráficas. O sistema de controlo elétrico consiste principalmente no sistema de controlo numérico e no sistema elétrico de baixa tensão. A máquina de corte a laser está equipada com o software CYPCUT e funciona na plataforma WINDOWS XP, garantindo um funcionamento estável e fiável. O sistema está equipado com um microprocessador de 32 bits e uma interface de comunicação Ethernet.

O sistema apresenta uma velocidade de operação de interpolação rápida, é fácil de operar, tem um bom desempenho dinâmico e uma forte capacidade de carga. A parte de controlo do sistema elétrico de baixa tensão está localizada no armário de controlo elétrico e serve como interface de controlo elétrico. Os componentes da parte eléctrica adoptam marcas conhecidas e de renome mundial para garantir um funcionamento estável e uma resposta sensível.

O motor de acionamento é um servomotor AC, que é utilizado para acionar o pórtico do eixo X e o skate do eixo Y do cortador a laser. É caracterizado por um bom desempenho de aceleração e resposta rápida. A velocidade máxima de posicionamento é de até 50m/min. O eixo Z da máquina de corte a laser é o eixo de alimentação, que é acionado por um servo motor AC. A cabeça de corte do eixo Z é caracterizada por uma boa resposta dinâmica e pode ser controlada tanto por servo como por controlo NC.

O componente principal da máquina de corte a laser é crucial para toda a máquina. A precisão de corte e a função da máquina são alcançadas pelo componente principal, que inclui a base (eixo Y), o feixe (eixo X), o eixo Z, a mesa de trabalho, o canal de ar e de água.

Estrutura da máquina de corte a laser

A cama é fabricada em ferro fundido de alta resistência com uma estrutura soldada. Passa por processos de alívio do stress, incluindo recozimento, desbaste, semi-acabamento e acabamento. Isto assegura uma redução completa das tensões e reduz a deformação da máquina, garantindo uma precisão a longo prazo.

O acionamento do servomotor AC e o feixe de acionamento coaxial são controlados por um sistema de controlo numérico, permitindo que o eixo Y se mova num movimento recíproco. Isto resulta num movimento rápido e ágil. O curso de movimento da máquina é de 1500mm * 3000mm.

A cremalheira de engrenagens e a guia linear estão equipadas com um dispositivo fechado à prova de pó, com uma cobertura leve contra o pó e um funcionamento fiável. Estes produtos de precisão garantem efetivamente a precisão do acionamento. O curso em ambas as extremidades da máquina é controlado por interruptores de limite, e a máquina é protegida por almofadas elásticas em ambos os lados, garantindo que o movimento da máquina é seguro.

Secção da viga

O componente da viga é fabricado através da soldadura de um tubo quadrado de alta resistência e submetido a maquinação após envelhecimento artificial para melhorar a rigidez e a resistência gerais. O processo de processamento inclui o processamento em bruto, o envelhecimento por vibração, o semi-acabamento, o envelhecimento por vibração e o acabamento.

A viga é montada na calha de suporte da cama, que possui calhas de guia lineares e planas. O acionamento do servo motor e a rotação da engrenagem através de um redutor permitem que o skate do eixo Z se mova na direção X reciprocamente. O curso do movimento é de 1450 mm.

O curso é controlado por um interrutor de limite durante o movimento e ambas as extremidades são protegidas por almofadas elásticas para a segurança do sistema. A parte superior e os lados da viga estão protegidos por uma tampa e uma proteção retrátil está localizada entre a viga e o skate transversal para garantir um ambiente totalmente fechado para a cremalheira e a guia linear, livre de influências externas.

O percurso ótico é parcialmente selado com uma proteção para criar uma estrutura de percurso ótico totalmente fechada.

Base de estação de trabalho e estações de trabalho permutáveis (opcional)

Os postos de trabalho são construídos utilizando um sistema global robusto estrutura de soldadura para maior resistência e estabilidade. A mesa de troca está dividida em duas secções: um dispositivo de comutação e duas mesas de corte móveis.

O dispositivo de troca é fixado na parte traseira da cama e é utilizado principalmente para trocar as mesas superior e inferior. Ao cortar uma peça de trabalho, a outra mesa de corte pode ser utilizada para alimentar e descarregar material para melhorar a eficiência da máquina de corte a laser.

Cada mesa de corte móvel é constituída por uma estrutura de soldadura com uma porta de suporte para a peça de trabalho. A mesa de trabalho pode suportar até 800 kg. As duas mesas podem ser trocadas automaticamente através de um dispositivo de acionamento por corrente, aumentando significativamente a eficiência da produção.

O centro da mesa está equipado com um assento de esfera universal e quatro esferas universais no meio suportam 44 peças de trabalho. O acionamento por cilindro e o mecanismo de cremalheira e pinhão permitem que o braço oscilante rode 180°.

O conetor rápido do tubo em espiral é introduzido no conetor rápido da estação de corte e o interrutor pneumático é aberto. O acionamento do cilindro roda a haste de rotação 180° para cima e as 44 esferas universais suportam a peça de trabalho, permitindo que esta role sobre as esferas e evitando os riscos causados pelo deslizamento da peça de trabalho sobre uma grelha de suporte.

Quando a peça de trabalho é posicionada, o interrutor pneumático é premido e o cilindro desce 180° através do mecanismo de cremalheira e pinhão, colocando as esferas universais imediatamente abaixo do pêndulo para evitar danos durante o processo de corte.

Este mecanismo, em que a peça de trabalho rola sobre as esferas durante a alimentação e o posicionamento, em vez de deslizar sobre uma grelha de suporte (como nos métodos tradicionais), protege eficazmente a superfície lisa da peça de trabalho e reduz a intensidade de trabalho do operador.

Dispositivo do eixo Z

O dispositivo do eixo Z é responsável pelo movimento de elevação da cabeça de corte. Este movimento é controlado pelo sistema de controlo numérico através de um servo motor, que acciona um fuso de esferas para fazer com que o skate do eixo Z execute um movimento alternativo para cima e para baixo.

O curso do eixo Z é de 100 mm, e são utilizados interruptores de limite para controlar o curso nas extremidades superior e inferior. Além disso, são colocadas almofadas flexíveis em ambas as extremidades do fuso de esferas para garantir a segurança do movimento.

Fuso de esferas de alta qualidade e guias lineares são utilizados para garantir a precisão da transmissão. O eixo Z pode funcionar como um eixo CNC devido ao seu movimento de interpolação separado e pode mover-se em conjunto com os eixos X e Y. Também pode ser comutado para servo controlo através do controlo eletrónico da cabeça de corte para se adaptar a diferentes requisitos.

O servo controlo do eixo Z é controlado pelo Sistema CNCO resultado é um elevado grau de precisão e estabilidade, garantindo a qualidade do corte. A cabeça de corte é selada e amortecida para prolongar a sua vida útil.

Um sensor de capacitância, montado na cabeça de corte, detecta a distância entre o bocal e a superfície da chapa e envia a informação para o sistema de controlo. O controlador utiliza então esta informação para controlar o motor do eixo Z e manter constante a distância entre o bocal e a chapa, assegurando assim a qualidade do corte.

A cabeça de corte tem uma porca para ajustar a distância focal, permitindo que a posição do foco seja ajustada com base no material e na espessura do material de corte, conduzindo a uma boa secção de corte.

Nota: O bocal é uma peça de desgaste do processo, pelo que os utilizadores podem manter bocais sobresselentes de diferentes diâmetros para uma fácil substituição.

Secção de Controlo Elétrico

O sistema de controlo elétrico da máquina de corte a laser CNC é composto principalmente por um sistema de controlo numérico, um sistema servo e um sistema elétrico de baixa tensão.

A máquina de corte a laser está equipada com o sistema CNC CYPCUT, que se baseia no sistema CNC WINDOWS XP PC e oferece uma velocidade de operação de interpolação rápida e facilidade de utilização.

O sistema servo utiliza um servomotor e um acionamento japoneses Yaskawa AC, conhecidos pela sua estabilidade, fiabilidade e forte capacidade de carga.

O painel frontal da máquina de corte a laser possui dois botões de função, duas teclas de função de operação e duas portas USB frontais, dispostas na seguinte ordem da esquerda para a direita: interrutor de paragem de emergência, interrutor de alimentação, botão de início de corte e botão de paragem de corte.

As teclas de função têm funções diferentes consoante o modo de funcionamento, reduzindo o número de botões de operação e simplificando o painel de operação.

As funções de funcionamento são apresentadas através de um menu, tornando o funcionamento intuitivo em vários modos.

Com base no gerador de laser, o cortador a laser pode ser dividido em:

A. laser sólido cortador. O cortador a laser sólido pode ser dividido em cortador a laser de pedras de bónus, cortador a laser YAG.

B. laser de semicondutores cortador.

C. cortador laser líquido.

D. laser de gás cortador.

Ver também:

Com base na estrutura, o cortador a laser pode ser dividido em:

Além disso, existe também uma forma de transmissão do feixe de voo ótico com braço móvel articulado e fixo, conhecida como trajetória de voo constante.

No processo de corte do cortador a laser que adopta o raio voador, apenas a cabeça de corte se move ao longo das direcções X e Y, e a posição da mesa é fixa.

Este cortador a laser é caracterizado por:

Por conseguinte, é altamente considerado pelo mercado como o modelo principal do mercado internacional.

Outros componentes utilizam plásticos de engenharia, fibra de vidro e aço inoxidável, etc.

Os geradores de laser disponíveis incluem gerador de laser de fluxo rápido de eixo de co2, gerador de laser de depuração de placa RF, gerador de laser de redemoinho, gerador de laser de estado sólido e gerador de laser de fibra.

A calha de guia linear de um lado com estrutura de rolos é uma solução económica e conveniente para aplicações económicas. A estrutura alternativa é a unidade de acionamento, que integra o acionamento e a calha de guia, tornando a instalação, a depuração e a precisão mais fáceis de assegurar, embora ligeiramente mais caras.

A instalação e o comissionamento da máquina de corte a laser são muito importantes para todas as fábricas, por isso, leia os seguintes detalhes antes da operação.

Precauções ao desembalar:

Verificação do conteúdo:

Para a instalação e fixação da máquina de corte a laser, consultar o mapa de fundações da fábrica. Certifique-se de que a máquina é transportada para a posição de elevação.

A cablagem de distribuição de energia deve ser efectuada por um eletricista profissional, de acordo com os requisitos, e deve ter-se o cuidado de não danificar a máquina durante a instalação e a fixação.

Instalar e fixar a máquina de corte a laser de acordo com o mapa de fundação de fábrica e de acordo com os nossos princípios recomendados para a disposição, instalação e fixação. Certifique-se de que o processo de instalação e fixação não provoca danos na máquina de corte a laser.

Colocação em funcionamento da máquina A colocação em funcionamento da máquina de corte a laser deve ser efectuada por pessoal profissional e deve ser realizada em estrita conformidade com as disposições aplicáveis. Antes da colocação em funcionamento, recomenda-se um conhecimento profundo do funcionamento da máquina de corte a laser e a leitura das informações técnicas que a acompanham. A colocação em funcionamento correcta é essencial para garantir o funcionamento normal da máquina. Se necessitar de assistência, contacte-nos prontamente e forneceremos uma solução satisfatória em tempo útil.

Nota: Este processo de depuração inclui procedimentos de ativação após a ligação.

Ligação de peças no armário de distribuição

Para começar, identifique as peças de acordo com os requisitos, conforme descrito abaixo:

Após a conclusão da instalação, ligue cada armário de distribuição da seguinte forma:

(A) Verificar se as três juntas na extremidade da extensão do eixo Y foram danificadas durante o transporte (os três conectores são: um conetor de 16 núcleos para serviço pesado, uma ficha de aviação de 19 núcleos, uma ficha de 4 codificadores e uma ficha de amplificador), como se mostra a seguir:

Ficha de aviação

Conector de alta resistência

Ficha do codificador

Ficha do amplificador

(B) Introduzir as fichas nas posições correspondentes (as posições são únicas). A ficha do codificador deve ser inserida no servo-acionamento adequado com base no número, e a ficha do amplificador deve ser inserida no ajustador de altura.

(C) Ligue o cabo de alimentação do refrigerador de água no armário de distribuição ao local designado, conforme ilustrado abaixo:

Ficha de alimentação

Posição da ligação da ficha de alimentação

(D) Ligar a alimentação principal, que é um sistema trifásico de quatro fios, com os fios amarelo e verde a servirem de linha zero e os restantes três a servirem de linha ativa. Deste modo, a ligação do circuito elétrico externo está concluída. Na próxima secção, falaremos da ligação da água.

Aviso:

O fio de terra do cabo de alimentação deve ser ligado à terra de forma segura para evitar perturbações dos sinais no interior do armário da máquina e reduzir o risco de fugas.

Requisitos de instalação

Os chillers devem ser colocados de forma suave e a uma distância suficiente da parede. O local de instalação dos chillers deve ter um espaço adequado de entrada e saída de ar para evitar um arrefecimento deficiente e evitar temperaturas elevadas no armário de distribuição.

Inspeção do equipamento

Antes da instalação, é importante limpar quaisquer detritos no interior do reservatório de água e garantir que a água está livre de impurezas. Em seguida, inspeccione as juntas do sistema de tubagem de água para se certificar de que estão bem apertadas.

Procedimento de instalação

Ligar os tubos de entrada e de saída do refrigerador de acordo com os sinais no invólucro do refrigerador e ligá-los às portas de entrada e de saída do laser, assegurando que a direção da entrada e da saída do tubo de água não é deslocada. Antes de ligar o tubo de água, certifique-se de que o exterior do refrigerador está livre de detritos e matérias estranhas.

Normas de qualidade da água

Verificar se a válvula de esgoto está fechada e adicionar água ao reservatório. O nível da água deve ser inferior a 30 mm a 50 mm no depósito para evitar transbordar. É estritamente proibida a utilização de água da torneira nas unidades de água refrigerada, devendo ser utilizada água pura de alta qualidade, água destilada ou água desionizada. A adição de líquidos corrosivos é estritamente proibida.

Colocação em funcionamento

Existe um interrutor de ar atrás do refrigerador de água. Quando o canal de água estiver bem ligado, ligue o interrutor para testar o funcionamento. Depois de a bomba arrancar, verifique se existem fugas de água nas juntas e, se existirem, desligue a alimentação e resolva o problema antes de a voltar a ligar.

Regulação da temperatura da água

Numa sala com ar condicionado, a temperatura da água é geralmente regulada para 22-24 graus Celsius. Numa sala sem ar condicionado, a temperatura da água é regulada para menos 2-5 graus Celsius do que a temperatura ambiente. Se a água se condensar na parede do tubo, isso indica que a temperatura do refrigerador de água está demasiado baixa.

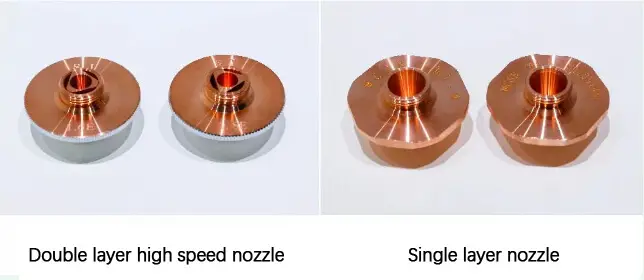

Ação e regulação do bico

A) Bocal

O design do bocal e as condições de fluxo do jato têm um impacto direto na qualidade do corte; a precisão do fabrico do bocal está intimamente relacionada com a qualidade do corte.

B) Principais funções do bocal:

Para evitar que os detritos de corte e outros detritos saltem para a cabeça de corte e danifiquem a lente de focagem.

O bocal pode alterar a situação da descarga do gás de corte, controlar o tamanho e a área de difusão do gás, afectando assim a qualidade do corte.

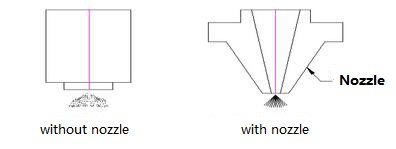

A figura abaixo mostra o caso de ejeção quando o bico está instalado e não instalado.

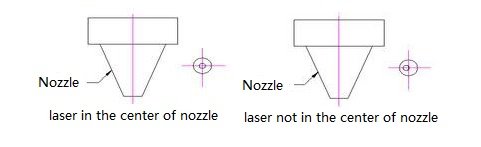

Passos para ajustar o bocal para fazer passar o laser a partir do centro do bocal

Em comparação com a máquina de corte a laser CO2, a máquina de corte a laser de fibra não tem caminho ótico, apenas precisa de ajustar o laser na boca do bocal.

Em comparação com as máquinas de corte a laser CO2, máquinas de corte por laser de fibra não têm um percurso ótico e apenas requerem o ajuste do laser no bocal.

Desligar o obturador mecânico, retirar os autocolantes brancos, tendo o cuidado de não alterar a sua posição relativa.

Se a diferença entre a posição do bico e o centro do laser for demasiado grande, os autocolantes não conseguirão alinhar-se com o orifício central. Uma vez que o centro do laser é fixo, o centro do bocal pode ser ajustado rodando o parafuso de ajuste na pega da cabeça de corte para coincidir com o centro do laser.

Repetir os passos acima até que o orifício do laser no autocolante branco coincida com o centro do bocal, confirmando que o centro do laser está alinhado com o centro do bocal.

Ver abaixo:

A relação entre o bocal e a qualidade de corte:

Quando o centro do bocal é diferente do centro do laser: o impacto na qualidade do corte

Quando o gás de corte é injetado, pode resultar um volume de gás irregular, fazendo com que a secção de corte seja mais propensa a subir em escada de um lado e não do outro. O impacto deste facto é pequeno quando se cortam chapas com menos de 3 mm, mas quando se cortam chapas com mais de 3 mm, o impacto é mais grave e o corte pode nem sequer ser possível.

No corte de cantos afiados ou de peças com ângulos mais pequenos, é provável que ocorra uma fusão excessiva local e pode não ser possível cortar chapas espessas.

Durante a perfuração, a instabilidade dificulta o controlo do tempo, e a penetração de placas espessas pode provocar a fusão. Isto também pode dificultar o controlo das condições de penetração, e o impacto em peças pequenas é pequeno.

Em conclusão, o centro do bocal e a concentricidade do laser são factores importantes na qualidade do corte, especialmente quando a peça de trabalho é mais espessa. Por isso, é necessário ajustar o centro do bocal para o alinhar com a concentricidade do laser para conseguir um melhor corte.

Nota:

A deformação do bocal ou a sujidade podem ter o mesmo impacto na qualidade do corte que o descrito acima. Por conseguinte, o bocal deve ser manuseado com cuidado para evitar deformações e quaisquer manchas devem ser limpas imediatamente. O fabrico do bocal requer maior precisão e devem ser seguidos métodos de instalação adequados. Se a má qualidade do bocal levar a alterações nas condições de corte, o bocal deve ser imediatamente substituído.

Seleção da abertura do bico

A diferença no diâmetro do bocal é mostrada abaixo:

| Abertura do bocal | Fluxo de ar | Capacidade de remoção de líquido derretido |

| Pequeno | Rápido | Forte |

| Grande | Lento | Fraco |

O diâmetro do bico tem φ 1.0mm, φ 1.4mm, φ 2.0mm, φ 2.5mm, φ 3.0mm e assim por diante. O diâmetro do bico atual geralmente usa φ 1,4 mm, φ 2,0 mm. Como mostrado abaixo:

A diferença entre os dois diâmetros acima referidos é a seguinte:

Em conclusão, o tamanho do bocal tem um impacto significativo na qualidade do corte e da perfuração. Atualmente, as máquinas de corte a laser utilizam maioritariamente aberturas de bocal de φ1,4mm e φ2mm.

Nota:

Quanto maior for a abertura do bico, maior é a probabilidade de as faíscas e os salpicos de fusão durante o corte causarem danos na lente, reduzindo a sua vida útil.

No processo de corte a laser, a relação entre o foco do feixe e a superfície da folha de corte afecta grandemente a qualidade do corte, sendo crucial ajustar corretamente a posição do foco.

Normalmente, isto é feito ajustando a focagem através de um corte de teste, em que a focagem está na sua posição correcta quando o corte tem a menor quantidade de escória suspensa e o menor tamanho no correspondente chapa de aço.

Se a posição da cabeça de corte em relação à placa mudar, é também necessário ajustar os pontos zero da cabeça de corte e do sensor. O ajuste fino pode ser efectuado ajustando a altura de corte no software.

Quando são necessários ajustes maiores, pode ser necessário ajustar a posição do sensor e o seu suporte para ajustar corretamente a focagem.

Tenha cuidado ao efetuar estes ajustes, pois um passo em falso pode fazer com que a cabeça de corte bata na superfície e danifique as peças.

A relação entre a posição de focagem e o efeito de corte

| Nome e posição do foco | Material de corte e características da secção transversal |

| Distância focal zero: focagem na superfície de corte da peça de trabalho | Carbono corte de aço instruções |

| Concentrar-se na superfície do arco e flecha de corte, a superfície superior é lisa, a superfície inferior não é lisa | |

| Distância focal positiva: o foco no interior dos arcos de corte | Instruções de corte de alumínio |

| O foco no centro, por isso há uma maior superfície lisa, largura de corte maior do que a focal zero, grande fluxo de ar durante o corte, tempo de perfuração maior do que a focal zero | |

| Foco negativo: foco abaixo dos arcos de corte | Corte de aço inoxidável instruções |

| Corte de aço inoxidável com azoto de alta pressão, escória fundida soprada para proteger a secção de corte, largura de corte aumentada com a espessura da peça de trabalho |

A seleção da velocidade de corte na máquina de corte a laser é crucial e depende do material e da espessura da chapa a cortar. A velocidade de corte tem um impacto significativo na qualidade do corte a laser.

A escolha de uma velocidade de corte adequada não só aumenta a eficiência da máquina de corte a laser, como também garante um corte de alta qualidade.

Aqui estão os efeitos de diferentes velocidades de corte na qualidade do corte:

O efeito sobre a qualidade de corte com um avanço de corte a laser demasiado rápido

O efeito na qualidade de corte com uma taxa de avanço de corte a laser demasiado lenta:

Como mostrado abaixo:

A escolha do gás de corte no corte a laser depende do material que está a ser cortado. A seleção do gás de corte e da pressão tem um impacto significativo na qualidade do corte.

A principal função do gás de corte é ajudar a combustão e dissipar o calor, soprando os resíduos e evitando que estes entrem no bocal e danifiquem a lente de focagem.

Impacto do gás de corte e da pressão na qualidade do corte

Impacto da pressão do gás de corte na perfuração

Quando corte de aço inoxidávelA pressão do gás de corte mantém-se elevada, independentemente da espessura do material.

Em conclusão, a seleção do gás de corte a laser e da pressão deve ser ajustada de acordo com as condições e circunstâncias específicas de cada aplicação.

O nosso equipamento de corte a laser é fornecido com duas condutas de gás, uma para oxigénio e ar, e outra para utilização de nitrogénio a alta pressão. Estes dois canais de gás devem ser ligados a uma válvula redutora de pressão, como mostra a figura abaixo.

Descrição da válvula de descompressão: o lado esquerdo do quadro mostra a pressão atual, o quadro direito mostra a capacidade de gás restante.

"Aviso"

A escolha de potência do laser O tamanho do laser tem um impacto na qualidade do corte e é importante determinar a potência de corte com base no material e na espessura da chapa. Uma potência de laser demasiado pequena ou demasiado grande resultará numa fraca qualidade de corte.

A) Se a potência do laser for demasiado pequena, o corte não será efectuado. B) Se a potência do laser for demasiado elevada, toda a superfície de corte derreterá e a fenda será demasiado larga, o que resultará numa má qualidade de corte. C) Quando a regulação da potência do laser é insuficiente, ocorre incrustação no corte e aparecem cicatrizes na secção de corte.

Por conseguinte, a definição de uma potência laser adequada, juntamente com o gás de corte e a pressão adequados, resultará numa boa qualidade de corte sem manchas fundidas.

Ver:

Para reduzir a variação no tamanho do ponto focal causada por alterações no tamanho do feixe antes da focagem, os fabricantes de sistemas de corte a laser oferecem várias opções aos utilizadores:

Quase todas as tecnologias de corte a quente, salvo algumas excepções, têm de começar por fazer um pequeno furo na placa. No passado, um punção laser foi utilizado para perfurar o orifício antes do início do corte a laser. Existem dois métodos básicos para as máquinas de corte a laser sem dispositivo de estampagem:

Após a irradiação contínua do laser, forma-se um buraco no centro do material, que é então rapidamente removido pelo fluxo de oxigénio juntamente com o feixe de laser. O tamanho médio do furo depende da espessura da placa, e o diâmetro médio dos furos é metade da espessura da placa. Este método não é adequado para peças de alta precisão (tais como tubos de costura de filtros de óleo) devido ao seu grande diâmetro de orifício e à sua fraca redondeza. Só é utilizado para sucata. Além disso, a pressão de oxigénio utilizada para a perfuração é a mesma que a utilizada para o corte, o que provoca salpicos significativos.

Um laser pulsado com uma potência de pico é utilizado para fundir ou vaporizar uma pequena quantidade de material, sendo o ar ou o azoto utilizado como gás auxiliar para reduzir a expansão do orifício devido à oxidação exotérmica. A pressão de oxigénio utilizada é inferior à utilizada durante o corte. Cada laser pulsado cria apenas partículas pequenas e profundas, pelo que são necessários alguns segundos para perfurar placas espessas. Uma vez concluída a perfuração, o gás auxiliar é imediatamente substituído por oxigénio para o corte. Este método resulta num diâmetro perfurado mais pequeno e numa melhor qualidade de perfuração do que a perfuração a jato.

O laser deve ter uma elevada potência de saída, bem como características temporais e espaciais do feixe, pelo que o gerador geral de laser de CO2 não pode satisfazer os requisitos do corte a laser. Além disso, a perfuração por impulsos deve ter um sistema de controlo de gás fiável para controlar o tipo de gás, a comutação de pressão e o tempo de perfuração. A tecnologia de transição da perfuração por impulsos para o corte contínuo deve ser enfatizada de modo a obter incisões de alta qualidade.

Em teoria, as condições de corte que normalmente se alteram durante a secção de aceleração incluem a distância focal, a posição do bocal e a pressão do gás. No entanto, é pouco provável que estas condições se alterem num período de tempo tão curto.

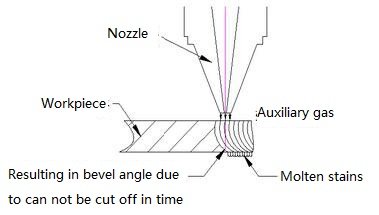

Ao cortar aço com um laser, o feixe de laser e o oxigénio são dirigidos através de um bocal para o material, formando um fluxo de ar. Para que a incisão seja eficaz, o fluxo de ar deve ser elevado em velocidade e volume para promover a oxidação e remover o material fundido. A qualidade do corte é afetada não só pelo feixe de laser, mas também pela conceção do bocal e pelo controlo do fluxo de ar (como a pressão do bocal e a posição do material em relação ao fluxo de ar).

O bocal de corte a laser tem um design simples, com um pequeno orifício redondo na extremidade de uma abertura cónica. O bocal é normalmente feito de cobre, que é propenso ao desgaste, pelo que tem de ser substituído frequentemente. Como resultado, os cálculos e análises de mecânica dos fluidos não são normalmente efectuados. A pressão do bico é referida como a pressão do gás que é ejectado do lado do bico, medida em pressão manométrica (Pg).

Quando utilizado, o gás é expelido do bocal e atinge a superfície do material a uma determinada distância, designada por pressão de corte (Pc). O gás expande-se então até à pressão atmosférica (Pa). A investigação mostra que, à medida que a pressão do bico aumenta (Pn), o mesmo acontece com a velocidade do fluxo e a pressão de corte. Pode ser utilizada uma fórmula para calcular a velocidade do caudal de ar:

V = 8.2d2 (Pg + 1)

Em que: V = velocidade do fluxo de gás em L/min d = diâmetro do bico em mm Pg = pressão do bico (pressão manométrica) em bar

Existem diferentes limiares de pressão para diferentes gases. Quando a pressão na tubeira excede um determinado valor, o fluxo de ar passa de subsónico a supersónico. Este limiar depende da relação entre Pn e Pa e do grau de liberdade das moléculas de gás. Por exemplo, no caso do oxigénio, o limiar é Pn = 1 bar x (1,2)3,5 = 1,89 bar. Se a pressão do bocal for ainda mais elevada (Pn/Pa = (1 + 1/n)1 + n/2, em que Pn = 4 bar), o fluxo de ar passa de uma onda de choque oblíqua normal para uma onda de choque positiva, o que reduz a pressão de corte, a velocidade do fluxo de ar e provoca a formação de vórtices na superfície do material, o que enfraquece a capacidade do fluxo de ar para remover o material fundido e afecta a velocidade de corte.

Por conseguinte, é utilizado o bocal cónico com um pequeno orifício redondo e a pressão do bocal de oxigénio é frequentemente mantida abaixo de 3 bar.

Para determinar o modelo, tamanho e quantidade de cortadores a laser a adquirir, é importante compreender o âmbito da produção da sua empresa, os materiais de processamento e a espessura de corte. É aconselhável efetuar uma configuração simples para a compra posterior.

As máquinas de corte a laser são utilizadas em várias indústrias, como a dos telemóveis e a dos computadores, processamento de chapas metálicasA indústria de impressão, a indústria de embalagens, o couro, o vestuário, os tecidos industriais, a publicidade, o artesanato, o mobiliário, a decoração, o equipamento médico e os instrumentos.

Os modelos mais populares no mercado são o 3015 e o 2513, que têm 3×1,5m e 2,5×1,3m (largura x comprimento do lado da cama), respetivamente. No entanto, o tamanho do cortador a laser não é um problema, pois os fornecedores normalmente oferecem cortadores a laser de diferentes tamanhos para a seleção do cliente, e eles também podem ser personalizados.

Relativamente ao preço das máquinas de corte a laser de fibra, pode encontrar mais informações num post relacionado. O pessoal profissional pode realizar soluções de simulação no local ou fornecer soluções, e também pode trazer seus próprios materiais para o fabricante para fazer amostras.

Se precisar de um cortador a laser, é fácil comprar um. A bricolage pode ser um desafio e pode não resultar numa poupança de custos. Há pessoas que são entusiastas dos cortadores a laser e criaram um cortador de metal a laser concebendo eles próprios o software, o circuito e a maquinaria. Este processo demorou cerca de três meses.

No entanto, se pretende aprender e ganhar experiência prática, construir uma máquina do início ao fim pode ser uma experiência gratificante. Consulte os seguintes recursos para cortadores a laser "faça você mesmo":

| Lista de peças de desgaste do cortador a laser | |

|---|---|

| Não. | Item |

| 1 | Lentes de proteção |

| 2 | Elemento filtrante |

| 3 | Bocal de cobre |

| 4 | Lente de focagem |

| 5 | Anel de cerâmica |

| 6 | Lente de colimação |

| 7 | Amplificador |

| 8 | Conector do amplificador |

Por exemplo:

Considere o corte de 50.000 metros de aço inoxidável de 1 mm. O cálculo do período de tempo pode variar devido ao curto tempo de perfuração para chapas metálicas finas e às diferenças nas modalidades de produção que podem não registar o curso em vazio. Assim, os resultados estatísticos podem não refletir com precisão as comparações de eficiência e de custos.

Nota: O tempo de carga e descarga não está incluído no cálculo.

Cortador laser de fibra com uma potência de 2000W:

50.000 m ÷ 20 m/min ÷ 60 min = 41,7 h ≈ 5 dias

41,7 h x (27,8 RMB + 70 RMB) ≈ 4078 RMB

Cortador laser CO2 com uma potência de 3000W:

50.000 m ÷ 8 m/min ÷ 60 min = 104,2 h ≈ 13 dias

104,2 h x (63,5 RMB + 70 RMB) ≈ 13911 RMB

Cortador laser CO2 com uma potência de 2000W:

50.000 m ÷ 6,5 m/min ÷ 60 min = 128,2 h ≈ 16 dias

128,2 h x (50,5 RMB + 70 RMB) ≈ 15488 RMB

| 1mm SS | Laser de fibra 2000W | Laser de CO2 3000W | Laser CO2 2000W |

|---|---|---|---|

| Hora(dia) | 5 | 13 | 16 |

| Custo(RMB) | 4078 | 13911 | 15488 |

Por exemplo:

Corte de aço inoxidável de 2mm, com um total de 50.000 metros, durante um período de tempo aproximadamente estimado:

Cortador a laser de fibra com uma potência de 2000W:

50.000m ÷ 8,5m/min ÷ 60 min = 98 horas ≈ 12 dias

98 horas × (27,8 RMB + 70 RMB) ≈ 9588 RMB

Cortador laser CO2 com uma potência de 3000W:

50.000m ÷ 4,5m/min ÷ 60 min = 185,2 horas ≈ 23 dias

185,2 horas × (63,5 RMB + 70 RMB) ≈ 24724 RMB

Cortador laser CO2 com uma potência de 2000W:

50.000m ÷ 3m/min ÷ 60 min = 277,8 horas ≈ 34,7 dias

277,8 horas × (50,5 RMB + 70 RMB) ≈ 33475 RMB

| 2mm SS | Laser de fibra 2000W | Laser de CO2 3000W | Laser CO2 2000W |

|---|---|---|---|

| Hora(dia) | 12 | 23 | 34.7 |

| Custo(RMB) | 9588 | 24724 | 33475 |

| Custo(RMB) | IPG 2000W | CO2 2000W | CO2 3000W |

|---|---|---|---|

| Gerador de laser(KW) | 6.1 | 19.6 | 26.1 |

| Refrigerador de água(KW) | 5.6 | 7 | 10.5 |

| Auxiliar(KW) | 5.6 | 5.6 | 5.6 |

| Cortador a laser(KW) | 8.4 | 8.4 | 8.4 |

| Gás(N2+H2+CO2) | 0 | 7 | 10 |

| Lente de focagem | 0.74 | 1 | 1 |

| Corpo em cerâmica | 0.8 | 0.8 | 0.8 |

| Bocal de corte | 0.2 | 0.2 | 0.2 |

| Lente reflectora | 0 | 0.9 | 0.9 |

| Lente de proteção | 0.4 | 0 | 0 |

| Operação Total(RMB) | 27.8 | 50.5 | 63.5 |

| Oxigénio | (1~20mm aço macio)12~18RMB/h | ||

| Nitrogénio | (1~8mm aço inoxidável)50~150 RMB /h | ||

| Item | Espessura(mm) | IPG2000 | CO2 2000W | CO2 3000W |

|---|---|---|---|---|

| Velocidade de corte(m/min) | ||||

| Aço macio | 1 | 10.0-13.0 | 5.0-6.5 | 6.0-9.0 |

| 2 | 5.0-6.0 | 3.5-5.0 | 4.0-5.6 | |

| 3 | 3.0-4.8 | 3.0-3.8 | 3.0-4.6 | |

| 4 | 2.8-3.5 | 2.5-3.3 | 2.6-3.8 | |

| 5 | 2.2-3.0 | 2.2-2.8 | 2.2-3.2 | |

| 6 | 1.8-2.5 | 1.8-2.5 | 2.0-2.8 | |

| 8 | 1.2-1.8 | 1.1-1.6 | 1.3-2.0 | |

| 10 | 1.1-1.3 | 1.0-1.3 | 1.2-1.6 | |

| 12 | 0.9-1.2 | 0.9-1.1 | 1.0-1.4 | |

| SS | 1 | 15.0-22.0 | 6.0-9.0 | 7.0-9.0 |

| 2 | 7.0-9.0 | 3.8-4.5 | 4.2-5.2 | |

| 3 | 3.5-5.5 | 2.0-2.5 | 2.8-3.9 | |

| 4 | 3.0-4.5 | 1.2-1.8 | 2.0-2.8 | |

| 5 | 1.8-2.5 | 1.0-1.3 | 1.6-2.0 | |

| 6 | 1.2-1.8 | 0.6-0.9 | 1.3-1.6 | |

| 8 | 0.8-1.0 | 0.7-1.0 | ||

Resumo

Para garantir o funcionamento correto de uma máquina de corte a laser, é necessária uma manutenção de rotina. Uma vez que a máquina utiliza componentes de alta precisão, é importante tratar o processo de manutenção com cuidado e seguir rigorosamente os procedimentos operacionais. Recomenda-se igualmente a nomeação de uma pessoa específica para efetuar a manutenção, a fim de evitar quaisquer danos nos componentes.

Os utilizadores devem ter sempre à mão as seguintes peças sobresselentes:

A) Acetona (99,5% de pureza, com menos de 0,3% de água e 500ml de capacidade) B) Algodão absorvente (5 pacotes, de qualidade médica ou ótica) C) Álcool (500ml, com 99,5%+ de pureza) D) Conta-gotas (médico) E) Cotonete (dois pacotes) F) Multímetro (um).

As instruções para instalar ou substituir a lente interna da cabeça de corte também são fornecidas.

(1) Antes de instalar a lente ótica, é importante: usar roupa limpa, limpar as mãos com sabão ou detergente e usar luvas brancas limpas; não tocar em nenhuma parte da lente com as mãos desprotegidas; pegar na lente pelo lado, sem tocar diretamente na superfície de revestimento da lente.

(2) Ao montar a lente, evite soprar com a boca; coloque a lente sobre uma mesa limpa e ponha algumas folhas de papel profissional por baixo.

Manuseie a lente com cuidado para evitar contusões ou quedas e não aplique qualquer força na superfície de revestimento da lente. Limpe o suporte da lente antes de instalar a lente, utilizando uma pistola de ar limpo para remover qualquer pó ou sujidade. De seguida, coloque cuidadosamente a lente no suporte da lente.

(3) Ao instalar a lente no suporte da lente, não utilize força excessiva para fixar a lente, pois isso pode causar a deformação da lente e afetar a qualidade do feixe.

(4) Precauções aquando da substituição da lente ótica:

Passos para limpar a lente da máquina de corte a laser:

Primeiro, sopre o pó do espelho com uma pistola de ar limpa. Em seguida, utilize um cotonete limpo para remover qualquer sujidade. Mergulhe o cotonete em álcool novo de alta pureza ou acetona e faça movimentos circulares, começando no centro da lente e deslocando-se para fora.

Repita o processo até que a lente esteja limpa, mudando para um novo cotonete limpo após cada ronda. Utilize um pano limpo para remover quaisquer marcas residuais no espelho, tendo o cuidado de não o riscar. Observe a lente com bastante luz para ver se o reflexo é bom, indicando que a lente foi limpa. Se o reflexo não for bom, continue o processo de limpeza.

Por fim, coloque a lente limpa na base do espelho utilizando o método acima descrito. É proibido voltar a utilizar o mesmo cotonete para a limpeza.

Armazenamento de lentes ópticas

Inspeção eléctrica

A manutenção envolve principalmente a verificação da estabilidade da tensão de alimentação diária, a manutenção da limpeza e da ventilação adequada do armário elétrico da máquina e a garantia da integridade e segurança de cada componente elétrico.

Ciclo de manutenção

A) O ciclo de manutenção do laser, do refrigerador e do compressor de ar deve estar de acordo com o calendário especificado no manual de instruções.

B) A primeira manutenção da máquina deve ser efectuada após 24 horas de utilização, seguida de outra manutenção após 100 horas de utilização, depois de uma revisão geral após seis meses e, posteriormente, a manutenção deve ser efectuada de seis em seis meses ou uma vez por ano (dependendo das circunstâncias específicas do cliente).

Manutenção durante o funcionamento

Antes de utilizar a máquina, é importante efetuar uma verificação e manutenção diárias da máquina de corte a laser, de acordo com a lista de inspeção diária. Se notar algum som anormal durante a utilização da máquina, pare-a imediatamente e efectue uma inspeção minuciosa. Depois de terminar a utilização da máquina de corte a laser, certifique-se de que a desliga pela ordem correcta e limpe a mesa da máquina e a área circundante. Não deixar objectos não relacionados com a máquina na mesa ou no painel de controlo.

Manutenção para não utilização a longo prazo

Quando a máquina não estiver a ser utilizada durante longos períodos de tempo, aplicar uma camada protetora, como óleo ou massa lubrificante, nas partes móveis. Embrulhe-as em papel anti-ferrugem e verifique regularmente a existência de ferrugem, removendo-a imediatamente e executando medidas de prevenção da ferrugem nas áreas afectadas. (Se o orçamento o permitir, considere a possibilidade de colocar uma cobertura contra o pó.) Mantenha uma limpeza e inspecções regulares da máquina.

| Problemas | Causas | Soluções |

|---|---|---|

| As peças são processadas sem saída de gás auxiliar | 1. falta de pressão; | 1. verificar a pressão do ar; |

| 2. a válvula solenoide ou o cabo de aço está avariado; | 2. verificar a válvula solenoide ou a linha da válvula solenoide | |

| Há um som anormal no movimento do eixo | 1. ausência de lubrificantes nas partes móveis; | 1. adicionar lubrificantes; |

| 2. verificar se o trajeto do movimento é seguro | 2. verificar a segurança do trajeto das partes móveis | |

| Não existe laser na cabeça de corte ou a luz é fraca | 1. ausência de sinal luminoso; | 1. verificar a linha de sinal PWM; |

| 2. o laser ou a fibra estão avariados; | 2. verificar se o alarme do laser; | |

| 3. Bloco de bicos; trajeto ótico parcial; | 3. substituir o bocal; 4. ajustar o trajeto ótico | |

| O padrão de corte não corresponde ao tamanho do desenho | 1. os erros do programa; | 1. ler as instruções. verificar se o funcionamento está correto; |

| 2. a precisão do posicionamento foi afetada; | 2. verificar se a precisão da máquina é qualificada; | |

| 3. o servo está danificado; | 3. substituir ou reparar o sistema servo |

As empresas líderes no mundo das máquinas de corte a laser:

Principais fabricantes de máquinas de corte a laser: Também pode consultar a lista dos principais fabricantes de máquinas de corte a laser no mundo.

Nota: Não existe uma "melhor" opção, apenas melhores opções, escolha a que mais se adequa a si.

O corte a laser é um processo de fabrico maduro e o desempenho das máquinas de corte a laser de marcas de topo não é muito diferente. A escolha da melhor máquina de corte a laser baseia-se principalmente nos materiais de produção. É necessário ter em conta os seguintes factores:

Precauções de segurança e sinais de segurança antes da utilização e durante a utilização

Representa "Atenção", não seguir a operação correcta pode resultar em ferimentos pessoais ou danos no equipamento

Se houver um feixe de laser a atravessar, não passe pelo feixe, caso contrário, causará queimaduras no corpo humano ou mesmo risco de vida

Representa o perigo de uma fonte de alimentação de alta tensão, não se aproxime de alta pressão, caso contrário, causará choque elétrico ou mesmo risco de vida

Precauções:

A) Nunca olhar diretamente para o laser, incluindo a luz vermelha.

B) Manter as pessoas e os objectos não relacionados com o trabalho fora do alcance do laser ao abrir o obturador.

C) O operador deve usar óculos de proteção e permanecer presente durante o funcionamento da máquina de corte a laser.

D) Se surgir um problema durante a utilização, prima imediatamente o interrutor de paragem de emergência ou desligue a fonte de alimentação principal.

E) Monitorizar continuamente a temperatura da água de arrefecimento e a pressão do gás de trabalho durante a utilização.

F) Utilizar a máquina apenas com formação adequada e seguindo procedimentos de funcionamento seguros. O pessoal não autorizado está estritamente proibido de operar a máquina.

G) O laser da máquina de corte a laser é um produto laser de classe 4 e o feixe de laser invisível, o reflexo da lente e a luz dispersa podem ser nocivos para o corpo humano, nomeadamente para os olhos. O pessoal deve tomar as precauções necessárias e evitar incidentes de incêndio.

H) Os gases de escape gerados durante o corte a laser podem ser nocivos para o operador, pelo que se deve verificar se o aspirador da máquina está a funcionar corretamente.

I) Manter o equipamento de corte a laser limpo e organizado, lubrificando-o de acordo com as instruções e gerindo corretamente as ferramentas e acessórios para evitar perdas. Em caso de avaria, parar imediatamente a máquina e informar os técnicos competentes se o operador não conseguir resolver o problema.

J) Para evitar danos por choque elétrico, só o pessoal de manutenção profissional pode inspecionar ou reparar a parte de controlo elétrico da máquina de corte a laser.

Sequência de ligar/desligar:

A) Comece por ligar a fonte de alimentação externa para fornecer eletricidade ao armário de controlo.

B) Certifique-se de que o interrutor do arrefecedor de água está ligado (não desligue o interrutor do arrefecedor de água após a utilização).

C) Verificar se o interrutor de paragem de emergência está na posição de libertado.

D) Colocar o interrutor da chave na posição "on".

E) Ligar o computador.

F) Por fim, ligar a potência do laser à esquerda.

Para desligar a máquina de corte a laser, inverter a ordem destes passos.

Utilização e programação de software:

Para obter instruções sobre a utilização do software, consulte o manual. Os pormenores não serão discutidos aqui.

Calibração automática do sensor de altura:

Se for necessário calibrar o sensor de altura ao mudar o bico ou se a distância do servo não for exacta, a calibração pode corrigir a altura da placa de pressão. Os passos são os seguintes:

A) Deslocar a cabeça de corte para baixo até cerca de 5 mm da superfície da placa.

B) Selecionar "Calibração" na tocha de controlo da altura → "Calibração da cabeça flutuante" → "Confirmar".

C) A cabeça de corte cairá duas vezes durante o processo, que demora cerca de 10 segundos. Verificar a posição da placa durante este período.

D) A curva de calibração será apresentada na lanterna de controlo da altura quando a calibração estiver concluída. A curva deve ser suave para um resultado de calibragem normal. Se o resultado da calibragem for fraco, isso afectará o efeito de corte e a calibragem terá de ser feita novamente.

Existem vários factores que podem afetar os resultados da calibração, incluindo:

Os resultados da calibragem são classificados como A, B, C ou D. O cortador a laser pode ser utilizado normalmente se o resultado da calibragem for superior a "C", sendo necessária uma nova calibragem para eliminar interferências se o resultado for "D".

Esta secção centra-se na importância da segurança do laser e fornece orientações para o funcionamento seguro das máquinas de corte a laser. É crucial que todos os operadores estejam cientes dos conhecimentos comuns e das medidas de segurança para garantir o seu bem-estar.

"Precauções"

A) Nomear administradores de segurança para definir as suas responsabilidades e prestar formação em matéria de segurança aos operadores de processamento laser.

B) Definir a área de gestão da segurança do laser e colocar sinais de aviso à entrada. Os sinais devem incluir informações sobre a potência da máquina, tipo de laserO nome do responsável pela segurança também deve ser incluído. O nome do responsável pela segurança também deve ser incluído.

C) Os operadores de máquinas de processamento a laser devem receber formação especializada e só devem operar a máquina com a autorização do administrador de segurança.

Os principais danos do laser para o corpo humano são para os olhos e para a pele. A exposição ao laser pode resultar em queimaduras em qualquer parte do corpo, pelo que é importante evitar colocar qualquer parte do corpo em o caminho da luz do equipamento laser para evitar danos resultantes de uma utilização incorrecta.

Proteção dos olhos e da pele

Durante o processamento a laser, os lasers CO2 e YAG são normalmente utilizados, e cada um tipo de laser podem causar danos diferentes ao corpo humano. O laser YAG é mais nocivo, uma vez que o seu comprimento de onda tem uma elevada transmitância aos olhos humanos, o que pode danificar a retina. Por outro lado, os lasers de CO2 causam danos principalmente sob a forma de queimaduras na córnea dos olhos. Ambos tipos de laser A exposição ao laser pode provocar cataratas oculares e o risco de queimaduras na pele. Por conseguinte, é importante utilizar as medidas de proteção adequadas de acordo com o tipo de laser utilizado durante o processo de ajuste.

Prevenção de incêndios

O corte a laser envolve frequentemente a utilização de oxigénio e faíscas durante o processo de corte, o que aumenta o risco de incêndio. Por conseguinte, a área de trabalho não deve conter materiais inflamáveis ou explosivos e deve dispor dos meios de prevenção necessários.

A) Evitar tocar nos interruptores com as mãos molhadas para evitar choques eléctricos

As áreas da máquina de corte a laser marcadas com sinais luminosos indicam que estas peças têm alta tensão eléctrica ou componentes eléctricos. Os operadores que se encontrem perto destas peças ou que efectuem manutenção devem ter cuidado para evitar choques eléctricos. Isto inclui a cobertura de proteção na posição do servomotor, a caixa de junção atrás da coluna, o armário do transformador da máquina de corte a laser e as portas do armário elétrico, etc.

B) Familiarizar-se com as funções e teclas

Leia atentamente o manual da máquina e o esquema elétrico para se familiarizar com as funções e as teclas da máquina de corte a laser.

C) Proibição de alterações não autorizadas dos parâmetros da máquina

Não abrir facilmente as portas eléctricas e proibir as alterações não autorizadas dos parâmetros da máquina, dos parâmetros do servo e do potenciómetro (em conformidade com a tabela de troca). Se for necessário efetuar uma alteração, deve receber formação do fabricante do equipamento de corte a laser e ser aprovado pelo pessoal profissional. Não se esqueça de registar os valores dos parâmetros antes de efetuar quaisquer alterações, para que o estado original possa ser restaurado, se necessário.

D) Proteger-se da alta tensão e dos raios X

A tensão geral de alimentação do cortador a laser de processamento é de vários milhares a dezenas de milhares de volts, pelo que é importante evitar a exposição à alta tensão do laser e aos raios X gerados pelo tubo de electrões sob alta tensão.

E) Evitar tocar nas partes sob tensão do quadro elétrico

Não toque nas partes sob tensão do quadro elétrico quando este estiver energizado, como o dispositivo de controlo numérico, o dispositivo servo, o transformador, o ventilador, etc.

Alerta:

Após uma falha de energia, aguarde pelo menos 5 minutos antes de tocar no terminal. Pode haver alta tensão entre o terminal da linha de alimentação durante um período de tempo após a falha de energia, pelo que, para evitar choques eléctricos, não lhe toque imediatamente.

"Designar um administrador de segurança"

Designar um administrador de segurança para determinar as suas responsabilidades e efetuar uma operação segura e formação em matéria de segurança para os operadores de processamento laser.

"Área de Gestão da Segurança dos Laser"

Especificar a área de gestão da segurança do laser e colocar um cartão de aviso à entrada da área. O cartão de aviso deve incluir a potência da máquina de processamento laser, o tipo de laser, a proibição de entrada de pessoas estranhas, um aviso para proteger os olhos e o nome do gestor de segurança.

"Interruptor de chave da máquina"

Quando a máquina de processamento a laser não estiver a ser utilizada, certifique-se de que retira o interrutor de chave e o mantém fechado à chave para evitar danos causados por utilização indevida.

"Sistema de exaustão de fumos e gases"

Assegurar que os fumos, gases e gases de trabalho do laser produzidos durante o fabrico sejam descarregados para o exterior através do tubo de escape. Todas as garrafas devem ser armazenadas de forma limpa e segura.

Os operadores de máquinas de corte a laser devem seguir uma formação especial para atingir um determinado nível e só podem operar com o acordo do administrador de segurança.

Ao utilizar a máquina de corte a laser ou ao estar perto do laser, o operador ou a pessoa deve usar óculos de proteção laser e vestuário de proteção adequados. A área em que os óculos de proteção são usados deve ser adequadamente iluminada, de modo a garantir a capacidade do operador para realizar o trabalho sem problemas.

Para proteger o operador, deve ser prevista uma sala de processamento ou um ecrã de proteção. Devem ser instalados dispositivos de segurança para impedir a difusão do laser e garantir a segurança dos operadores.

Quando a porta da sala de processamento é aberta, o obturador do laser deve ser fechado.

A seguinte tabela de espessura de corte a laser pode ser útil para si.

Pode também descarregar o ficheiro xls da tabela de espessura de corte a laser nesta página.

Gráfico de espessura e velocidade de corte a laser