Imagine soldar com uma ferramenta de precisão que nem sequer toca no metal. A soldadura por laser remoto (RLW) aproveita o poder dos lasers de fibra para revolucionar o processo de soldadura, oferecendo uma velocidade, flexibilidade e eficiência inigualáveis. Este artigo explora a forma como os sistemas RLW, com os seus feixes de alta qualidade e tecnologia de digitalização avançada, estão a transformar as indústrias, desde a automóvel à aeroespacial. Os leitores ficarão a conhecer o funcionamento, as vantagens e os desafios da RLW, bem como as aplicações práticas e as perspectivas futuras desta tecnologia de ponta.

A tecnologia de soldadura por laser remoto (RLW), um processo de soldadura por laser robótico sem contacto, registou avanços significativos nos últimos anos. Isto conduziu a uma maior eficiência de produção e a uma maior flexibilidade de processamento no processo de soldadura por laser.

O conceito de RLW foi introduzido pela primeira vez em 1996 por John Macken.

Uma das principais características do RLW é a combinação perfeita de um farol alto e de alta potência laser de qualidade com uma longa distância focal (até 1600 mm) e um dispositivo de varrimento galvanométrico.

Em comparação com a soldadura a laser tradicional, a RLW oferece maior velocidade, ciclos mais curtos e maior flexibilidade.

A investigação sobre a tecnologia RLW tem sido aplicada a vários tipos de lasers durante um longo período de tempo. O laser de fibra de alta potência com um comprimento de onda de 1080nm é capaz de transmitir o feixe laser através da fibra e melhorar a precisão da focagem e a flexibilidade de processamento.

Por outro lado, o laser de CO2 com um comprimento de onda longo de 10,6 μm não pode transmitir o feixe através da fibra ótica.

Devido ao seu comprimento de onda ideal e à excelente qualidade do feixe, o laser de fibra de alta potência é a escolha preferida para aplicações RLW, superando os lasers de CO2 tradicionais e os lasers Nd: YAG.

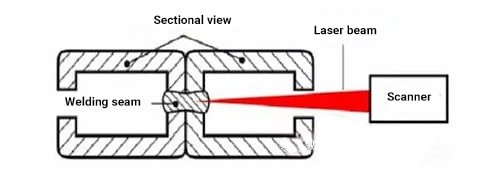

O princípio de funcionamento do RLW consiste em refletir e dirigir o feixe laser através do varrimento galvanométrico, permitindo uma transmissão a alta velocidade para a superfície da peça de trabalho.

O varrimento 2D é o mais utilizado no domínio da RLW. Consiste num sistema galvanométrico com dois espelhos de varrimento de luz que podem ser rodados eletricamente. O sistema pode suportar uma potência de saída de 5 kW, o que o torna mais económico do que a digitalização 3D.

No entanto, a RLW também enfrenta vários desafios, tais como a necessidade de pré-processamento, os requisitos de qualidade e estabilidade da soldadura, o fornecimento de gás de proteçãoe a fixação e o posicionamento correctos da chapa revestida.

Em comparação com a soldadura a laser tradicional, a RLW requer um maior número de parâmetros de processo, que podem ser amplamente categorizados em três grupos: qualidade do feixe, parâmetros de processamento e propriedades do material.

A ideia subjacente à soldadura a laser remota (RLW) não é inteiramente nova. O seu princípio principal envolve a reflexão e o posicionamento do feixe de laser focado a uma distância específica acima da peça de trabalho, utilizando um scanner. A distância focal típica para RLW varia entre 1000 e 1600 mm.

Em 1996, John Macken realizou a primeira experiência RLW utilizando um laser com uma distância focal de 1600 mm. Esta experiência foi um marco no desenvolvimento do processo RLW, uma vez que permitiu a soldadura de pequenos orifícios.

O scanner ajuda a projetar corretamente o raio laser numa peça de trabalho de grandes dimensões, com uma área de 1 m x 1 m ou mesmo maior, e a velocidade de soldadura pode atingir 30 m/min.

Existem dois modos gerais de trabalho para o processo RLW: o sistema RLW com um scanner integrado e o sistema RLW baseado num robot.

O sistema RLW com um scanner integrado utiliza uma unidade de digitalização, normalmente um scanner 2D, para focar e posicionar o feixe laser (ver Figura 1(a)).

O sistema RLW baseado em robôs utiliza um sistema delaser de focagem espelho ótico e um robot de seis eixos para a operação. O robô é responsável pelo posicionamento do feixe laser na superfície da peça de trabalho (ver Figura 1(b)).

Figura 1. Sistema RLW com scanner integrado (a) e sistema RLW baseado em robot (b)

Comparado com o sistema RLW baseado em robots, o sistema RLW com um scanner integrado tem uma gama mais vasta de aplicações, com um ciclo de processamento mais curto e maior precisão. No entanto, este sistema tem requisitos muito mais rigorosos no que respeita à qualidade do feixe laser.

A Tabela 1 apresenta uma comparação do desempenho do sistema RLW com um scanner integrado, o sistema RLW baseado em robô e a soldadura a laser tradicional.

Tabela 1. Comparação dos parâmetros entre o processo de soldadura remota e o tradicional processo de soldadura por laser

| Parâmetros de desempenho típicos | Processo tradicional de soldadura a laser | Sistema RLW com scanner integrado | Sistema RLW baseado em robô |

|---|---|---|---|

| Ciclo | 1 | 3 | 2 |

| Precisão | 3 | 3 | 2 |

| Praticidade | 1 | 3 | 3 |

| Flexibilidade | 2 | 3 | 3 |

| Programabilidade | 2 | 1 | 2 |

| Investimento | 3 | 2 | 3 |

| Manutenção | 3 | 2 | 3 |

1=muito mau/muito baixo; 2=pouco mau; 3=bom

Para que os resultados da soldadura à distância sejam bem sucedidos, devem ser cumpridas as três condições seguintes:

2.2.1. Scanner

O scanner assegura que o raio laser é corretamente guiado ao longo do caminho de soldadura desejado na superfície da peça de trabalho e posicionado rapidamente.

A cabeça de digitalização altamente flexível e leve permite que o feixe se mova rapidamente entre os pontos de soldadura, reduzindo o tempo necessário para o posicionamento em comparação com os processos tradicionais de soldadura a laser.

A figura 2 ilustra os componentes típicos de uma cabeça de leitura. A unidade de varrimento é composta principalmente por um conjunto de galvanómetros e uma lente.

Na soldadura à distância, o feixe de laser passa primeiro através da lente. A lente pode ser ajustada ao longo do eixo ótico para alterar a posição focal. O feixe de laser é então refletido e guiado sucessivamente pelos galvanómetros X e Y, atingindo finalmente a posição focal estabelecida. cordão de soldadura e focar com precisão a superfície da peça de trabalho.

A figura 3 mostra um sistema de scanner 2D típico, que inclui um sensor de seguimento de costuras, um dispositivo de projeção linear e uma unidade de digitalização 2D altamente sensível.

Figura 2. Componentes típicos que constituem a cabeça de leitura

Figura 3. Principais componentes do sistema de scanner 2D

2.2.2. Laser de fibra de alta potência

Nos últimos anos, os lasers de fibra de alta potência sofreram um rápido desenvolvimento e demonstraram características excepcionais em aplicações de processamento de materiais.

Os lasers de fibra de alta potência com feixes de alta qualidade podem fornecer uma densidade de potência de pico ultra-elevada, atingindo vários MW/mm2, o que é crucial para a soldadura a laser remota de longa distância e alta velocidade.

Os dados da investigação indicam que os lasers de fibra de alta potência têm várias vantagens, tais como

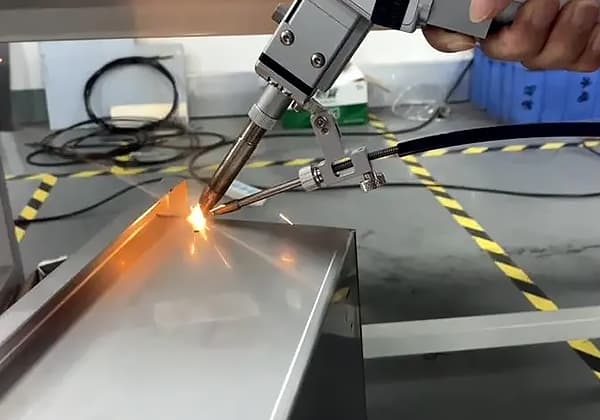

Como se mostra na Figura 4, uma unidade RLW equipada com um laser de fibra de alta potência é montada por um robot industrial e tem uma cabeça de soldadura fixa.

A investigação indica que o controlo remoto soldadura por laser de fibra pode aumentar ainda mais a velocidade de soldadura, reduzir a perda de fio de soldadura e tocha, diminuir os requisitos de aperto de ferramentas e componentes e diminuir os custos de manutenção contínua associados aos processos de soldadura tradicionais.

Figura 4. Unidade RLW com laser de fibra de 5 kW

Em comparação com o laser tradicional processo de soldaduraO sistema RLW com um scanner integrado tem várias vantagens, tais como

2.3.1. Produção eficiente

O sistema RLW com um scanner integrado é mais eficiente devido à sua rápida velocidade de soldadura e ao curto ciclo de processamento.

Em condições normais, a velocidade de soldadura pode ser aumentada de 6 m/min para 30 m/min, dependendo da potência de saída do laser configurado.

A eliminação do tempo de inatividade do scanner pode reduzir ainda mais o ciclo de processamento em 80%.

O movimento ininterrupto e o posicionamento rápido da cabeça de leitura permitem que o sistema RLW se desloque entre soldaduras em apenas 50 ms, enquanto o posicionamento do robot demora normalmente 2-3 segundos.

Consequentemente, o ciclo de processamento do sistema RLW com um scanner integrado é 6-10 vezes mais rápido do que a resistência soldadura por pontos ou soldadura por arco.

2.3.2. Altamente flexível

O funcionamento a longa distância entre a cabeça de leitura e a peça de trabalho no sistema RLW proporciona uma grande flexibilidade durante a soldadura, o que não é possível com o equipamento tradicional de soldadura a laser.

Como mostra a Figura 5, a soldadura só pode ser concluída com uma operação a longa distância.

Outra vantagem do funcionamento a longa distância é que evita que o vapor de metal ou os salpicos afectem os componentes ópticos.

Além disso, as operações a longa distância têm requisitos mais baixos em termos de dispositivos de fixação, reduzindo efetivamente os custos de equipamento em aplicações que envolvem produtos pesados ou de grandes dimensões.

Figura 5. O RLW é utilizado para soldar peças de trabalho com fraca acessibilidade

2.3.3. Vantagem em termos de custos

O RLW já demonstrou a sua relação custo-eficácia na produção de BIW. Numerosos resultados de investigação mostram que o sistema RLW pode reduzir os custos de produção de várias formas, tais como

No entanto, o RLW também tem as suas desvantagens, tais como a necessidade de gás de proteção, vigas de alta qualidade, dispositivos de fixação e rastreio da soldadura.

O maior desafio para a RLW é fornecer gás de proteção à peça de trabalho. O gás auxiliar deve cobrir toda a área de processamento, em vez de se mover em sincronia com a soldadura. Isto requer um grande número de bicos para injetar gás de proteção a um elevado caudal simultaneamente para prevenir a oxidação e evitar a contaminação. Como resultado, é necessária uma grande quantidade de gás de proteção, o que aumenta o custo do processo.

Atualmente, a soldadura por resistência a laser (RLW) é utilizada principalmente para a produção em massa de conjuntos de painéis planos, o que envolve frequentemente uma quantidade substancial de soldadura.

A indústria de fabrico de automóveis é uma área de aplicação fundamental para o RLW.

Até à data, foram implementados cerca de 70 sistemas RLW em vários processos de produção, incluindo o fabrico de assentos de automóveis (como assentos, estruturas, calhas e painéis), componentes de carroçarias em branco (como bagageiras, painéis traseiros, portas/peças de suspensão, paredes laterais e permutadores de calor) e estruturas interiores (como nervuras de reforço e prateleiras/guardas superiores do vidro traseiro).

Os investigadores realizaram numerosos testes e estudos sobre vários parâmetros do processo, tais como a velocidade de soldadura, a posição do foco, a inclinação do feixe, o gás de proteção, a conceção da junta e as propriedades do metal de base, a fim de melhorar as características do feixe de RLW. Estas características incluem potência do laserA qualidade do feixe, o comprimento de onda, o diâmetro do ponto, a distância focal, o modo e a polarização.

Os investigadores estudaram o RLW equipado com lasers de fibra utilizando quatro tipos de aço como materiais de base, incluindo aço macio, aço galvanizado, liga de aço galvanizado e aço inoxidável.

Os principais parâmetros do processo são apresentados no Quadro 2.

Tabela 2. Lista dos parâmetros do processo de RLW com laser de fibra

| Materiais de base | Potência de saída | Distância focal | Diâmetro do ponto. | Velocidade de soldadura | Posição de focagem | Tempo |

|---|---|---|---|---|---|---|

| (Espessura mm) | KW | mm | μm | m/min | mm | (ref.) |

| Aço macio S355 (1,5 mm) | (mm) 8 | 470 | 640 | 2-14 | 0 | 2008(6) |

| Aço macio S235 | (mm) 8 | 1053 | 300-800 | 2-22 | -80-80 | 2007(15) |

| Aço galvanizado JAC270EN (1,5 mm) | 4 | 1250 | 360 | 5 | 0 | 2009(35) |

| Liga de aço galvanizado GA60 (1 mm) | 4 | 1500 | / | 4 | 0 | 2009(8) |

| Aço inoxidável 1.4301 (20mm) | (SM) 3 | 500 | 109 | 4-10 | 0 | 2009(36) |

Além disso, os investigadores também examinaram extensivamente vários parâmetros do processo, incluindo a potência de saída, a velocidade de soldadura, o fornecimento de gás de proteção, a inclinação do feixe e a posição do foco.

No processamento a laser o aumento da potência do laser resulta num aumento correspondente da velocidade de soldadura.

De acordo com os dados, na soldadura de aço macio com soldadura a laser remota, se a potência de saída do laser de fibra for aumentada de 4 kW para 8 kW e o diâmetro do ponto se mantiver constante, a velocidade de soldadura aumentará significativamente. No entanto, com o aumento da potência do laser, podem ocorrer problemas como salpicos e soldas flácidas que podem ter um impacto negativo na velocidade de soldadura. qualidade da soldadura.

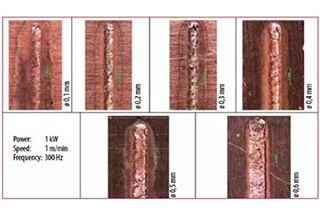

A Figura 7 mostra a relação entre a potência do laser e a velocidade de soldadura e a profundidade de penetração na soldadura do aço macio S355 utilizando a soldadura a laser remota.

Tal como o gráfico indica, um aumento da potência do laser conduz a um aumento da velocidade de soldadura e da profundidade de penetração.

Figura 7. Influência da potência de saída na RLW (com dispositivo de escape, sem gás de proteção, diâmetro do ponto 640 & mm, distância focal 470 mm, aço macio S335)

A velocidade de soldadura é um fator crítico no processo de soldadura por resistência a laser (RLW).

A velocidade de soldadura é determinada principalmente pela densidade de potência, pela profundidade de penetração necessária, pelo modo de laser, pela posição de focagem e pelo número de varrimentos.

A velocidade de soldadura influencia o aspeto do banho de fusão, a forma da junta de soldadura e a profundidade de penetração.

A Figura 8 ilustra a relação entre a velocidade de soldadura e a profundidade de soldadura quando a soldadura a laser remota é efectuada no aço inoxidável 1.4301 com diferentes potências de laser.

Como mostra a Figura 8, velocidades de soldadura mais elevadas resultam em profundidades de soldadura mais rasas, e uma maior potência laser resulta em profundidades de soldadura mais profundas.

Figura 8. A influência da velocidade de soldadura na profundidade de soldadura RLW

(Aço inoxidável 1.4301, 3 tipos de potência de saída, distância focal 500mm)

A utilização de gás de proteção durante a soldadura a laser remota oferece várias vantagens, incluindo a prevenção da oxidação da área de soldadura, a redução do vapor de metal, a eliminação de partículas de metal do percurso do feixe, a estabilização da processo de soldadurae impedindo a formação de plasma.

Ao realizar RLW em aço, os gases de proteção mais utilizados são o árgon, o hélio, o azoto e o ar comprimido.

O caudal típico do gás de proteção RLW é de cerca de 15-20 litros por minuto, o que varia em função do comprimento da área de soldadura.

Figura 9. A influência do gás de proteção na profundidade e velocidade de soldadura RLW

(Chapa de aço, 8 kW de potência de saída)

Ao conduzir um controlo remoto de alta potência soldadura por laser de fibraO impacto do gás de proteção na profundidade e velocidade de soldadura pode ser visto na Figura 8.

Independentemente da utilização de gás de proteção, à medida que a velocidade de soldadura aumenta, a profundidade de penetração continua a diminuir.

No entanto, a velocidades de soldadura inferiores a 5 metros por minuto, a utilização de gás de proteção torna-se um fator significativo que afecta o processo de soldadura. Isto deve-se provavelmente ao facto de a grande quantidade de vapor metálico gerado nos pequenos orifícios obstruir o processo de soldadura.

Quando a velocidade de soldadura aumentou para 14 metros por minuto, o efeito do gás de proteção na profundidade de soldadura RLW começou a tornar-se mais pronunciado.

Devido à longa distância de trabalho, a gama aceitável de ângulos de inclinação para a soldadura por resistência a laser (RLW) é extensa.

O tamanho e a forma do ponto produzido pelo raio laser na superfície da peça de trabalho variam com as alterações do ângulo de inclinação.

À medida que a densidade de potência e a absorvância mudam, o ângulo do feixe terá impacto na profundidade de penetração e na largura da interface.

Quando o ângulo de inclinação excede os 60°, afecta significativamente a profundidade de penetração. Em contrapartida, observa-se pouca diferença no processo de soldadura quando o ângulo de inclinação se situa entre 20° e 30°.

De acordo com os dados, quando o ângulo de inclinação se situa entre 0° e 20°, não tem impacto na qualidade da soldadura.

A posição do foco influencia a profundidade de penetração, a forma da junta de soldadura e a qualidade do corte.

A posição focal do feixe de laser varia consoante a espessura do material de base.

Para obter o melhor efeito de penetração, a posição focal é normalmente colocada cerca de 1 milímetro acima da superfície da peça de trabalho.

A figura 10 ilustra a relação entre a posição focal e a profundidade de penetração quando a laser de disco é utilizado para a soldadura por laser à distância de aço.

Como se mostra na Figura 10, quando a posição focal está a 0 milímetros na superfície da peça de trabalho, a profundidade de penetração é a mais profunda.

À medida que a distância do feixe laser focado aumenta, a profundidade de penetração diminui.

Figura 10. O efeito da posição do foco na profundidade e largura da soldadura RLW

O objetivo do presente artigo é investigar a possibilidade de processo de soldadura por laser utilizando lasers de fibra.

O processo de soldadura a laser de fibra remota tem um grande potencial para uma vasta gama de aplicações.

Devido à sua elevada produtividade, excelente flexibilidade e baixo custo global, o processo foi adotado na indústria de fabrico de automóveis.

Para a unidade de soldadura a laser de fibra remota, o scanner é o componente mais crítico.

No entanto, para obter bons resultados de soldadura, os utilizadores também devem considerar uma série de parâmetros de processo, como a qualidade do feixe, a potência do laser, a velocidade de soldadura, o fornecimento de gás de proteção, a posição do foco e outros, durante a soldadura a laser remota.