A deformação da soldadura em aço inoxidável pode levar a problemas significativos no fabrico de metais. O artigo explora vários métodos para controlar e corrigir estas deformações, tais como a utilização de placas de cobre, técnicas de arrefecimento a água e ajuste dos parâmetros de soldadura. Ao compreender estas técnicas, os soldadores podem melhorar a qualidade e a eficiência do seu trabalho, garantindo um melhor desempenho dos componentes de aço inoxidável. Este guia oferece soluções práticas e ideias para ajudar a minimizar a deformação e melhorar os resultados gerais da soldadura. Continue a ler para descobrir as melhores práticas para enfrentar este desafio de soldadura comum.

Durante o fabrico de peças de aço inoxidável, a deformação das peças é um problema comum que ocorre como resultado da soldadura. Esta deformação é apenas um fenómeno superficial, causado pelo sobreaquecimento do metal de solda e da zona afetada pelo calor devido à fonte de calor da soldadura. Este sobreaquecimento resulta frequentemente em estruturas de grão grosseiro no metal de solda e na zona afetada pelo calor, o que pode levar a defeitos e ter um impacto negativo no desempenho do metal.

Para evitar estes efeitos negativos e controlar a temperatura das peças, é importante regular a temperatura das peças. No entanto, esperar que as peças arrefeçam antes de proceder à próxima processo de soldadura pode consumir muito tempo e ter um impacto negativo na eficiência do trabalho.

Para resolver este problema, foram propostas várias soluções. Em processos de soldadura específicos, o volume das peças está intimamente relacionado com a densidade da cordão de soldadura e os pés de soldadura. Por exemplo, no processamento de peças em chapa de aço inoxidável, a fonte de calor (arco) funde o metal de base (peças) durante a soldadura, formando uma poça de fusão. Após arrefecimento natural e cristalização, o cordão de soldadura é formado.

No entanto, quando as peças são demasiado pequenas, o calor de soldadura não pode ser distribuído rapidamente, levando à distorção das peças e afectando a sua aparência e forma. Para resolver este problema, é necessário abordar vários aspectos.

Atualmente, existem dois métodos de soldadura comuns utilizados para soldadura de aço inoxidável na maioria das fábricas:

O primeiro método de soldadura é um método mais tradicional que requer um elevado nível de competência do soldador. Este método tem um impacto significativo no calor das peças, resultando num longo tempo de processamento após a soldadura e num fraco controlo de qualidade.

No entanto, o equipamento utilizado para este método é relativamente simples e pode ser utilizado para soldar vários materiais com varas de soldadura flexíveis.

A soldadura por arco com proteção gasosa pode ser dividida em vários métodos, incluindo soldadura por arco de árgon para a soldadura de aço inoxidável, que utiliza árgon ou uma mistura de gases (soldadura MAG) como gás de proteção. A vantagem da soldadura com proteção gasosa é a sua rapidez velocidade de soldadura, pequena área de influência térmica e processamento simples após a soldadura.

Para minimizar a influência térmica nas peças durante a soldadura de aço inoxidável, recomenda-se a utilização de soldadura com proteção gasosa, tanto quanto possível. No processo de conceção da soldadura, é importante adotar a soldadura alternada métodos de soldadura como a soldadura alternada direita-esquerda, simétrica e de passo atrás, seguindo os princípios de primeiro dentro e depois fora, primeiro menos e depois mais, e primeiro curto e depois longo.

Os parâmetros de soldadura, como a corrente de soldadura e a tensão do arco, também podem ter impacto na deformação da soldadura. Como o tamanho do componentes em aço inoxidável aumenta, a corrente de soldadura também deve ser aumentada. No entanto, é importante controlar rigorosamente a corrente de soldadura para garantir um aquecimento uniforme da soldadura. Se a corrente de soldadura for demasiado baixa, pode afetar o qualidade da soldaduraSe for demasiado elevado, pode provocar uma deformação mais grave da soldadura.

Por conseguinte, o parâmetros de soldadura tais como a corrente de soldadura e a tensão do arco devem ser ajustadas com base na espessura e nos requisitos de soldadura do material.

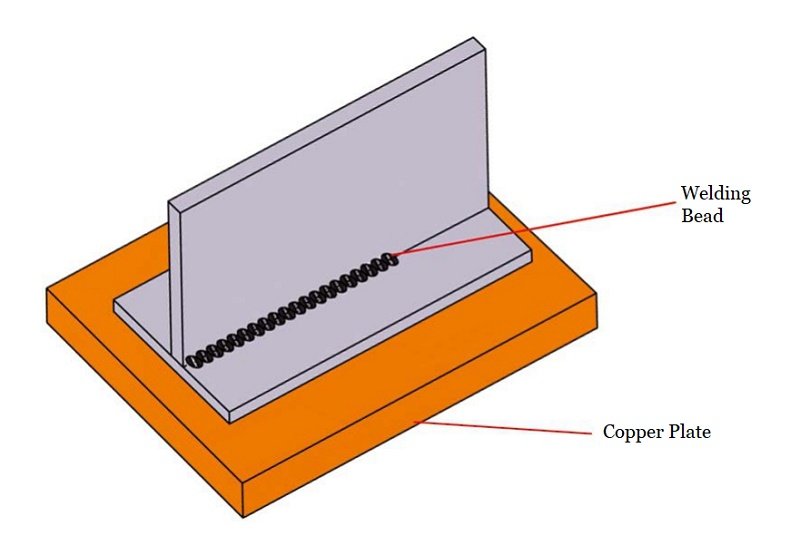

Por exemplo, no caso de o método de soldadura ser em forma de L, em forma de T ou de sobreposição de peças num plano plano, pode ser adicionada uma placa de cobre (com uma espessura superior a 8 mm) por baixo das peças, conforme ilustrado na Figura 1.

Fig.1 Partes inferiores da chapa de cobre

A eficiência de transferência de calor do cobre é superior à do aço, pelo que a utilização de uma placa de cobre pode facilitar a remoção de calor de soldadura e minimizar a deformação térmica das peças.

Se as peças não forem planas ou forem propensas a inchar, dificultando o contacto próximo com a placa de cobre, pode ser colocado um material de algodão espesso com elevada absorção de água ou um tapete embebido sob o cordão de soldadura das peças. Isto também reduzirá efetivamente a deformação.

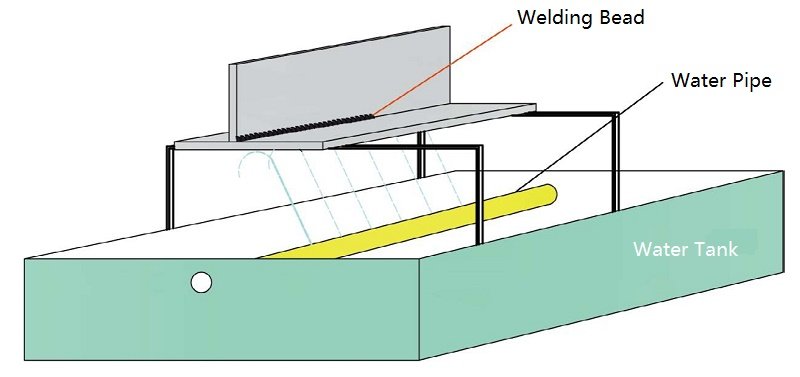

Se a forma das peças for complexa ou não houver espaço para uma placa de cobre, a solução acima pode não ser viável. Nesses casos, deve ser utilizado o método de arrefecimento a água (como se mostra na Figura 2).

Fig.2 Método de arrefecimento a água

O arrefecimento a água é geralmente classificado em duas categorias:

① Arrefecimento por pulverização:

Neste método, a água é pulverizada na parte de trás do cordão de soldadura das peças, o que é adequado para peças com áreas maiores. É crucial ajustar o ângulo da corrente de água para a sobreposição em forma de T ou em forma de L para evitar que a água flua para a posição de soldadura.

A vantagem deste método é que proporciona um arrefecimento eficiente e é conveniente para a produção em massa. No entanto, a desvantagem é que requer equipamento especial e só é adequado para peças processadas de tipo único.

② Arrefecimento por areia húmida:

O método de arrefecimento por pulverização não é aplicável a soldadura de juntas porque não pode garantir que a água não flua para o percurso de soldadura. Em vez disso, pode ser utilizado o método de arrefecimento por areia húmida. Este método consiste em encher recipientes (maiores do que as peças a soldar) com areia, saturar completamente a areia com água e colocar as peças planas sobre a areia molhada antes da soldadura.

Isto permite que a parte de trás do cordão de soldadura das peças esteja em contacto total com a areia húmida, e a soldadura pode então começar. A vantagem deste método é o seu funcionamento simples e a sua adequação a todos os formas complexas. A desvantagem é o facto de não ser fácil fabricar peças de grandes dimensões.

Isto refere-se geralmente à soldadura de peças com uma espessura superior a 6 mm. Devido ao grande tamanho das peças, ao longo comprimento de soldadura e à elevada altura de soldadura (grande área de poça de fusão e extensa zona quente), a deformação por flexão causada pela deformação térmica pode ocorrer durante a soldadura. Para resolver este problema, devem ser adoptadas várias medidas:

① Devem ser preparadas medidas de arrefecimento adequadas antes da soldadura (consulte o esquema de arrefecimento para peças pequenas);

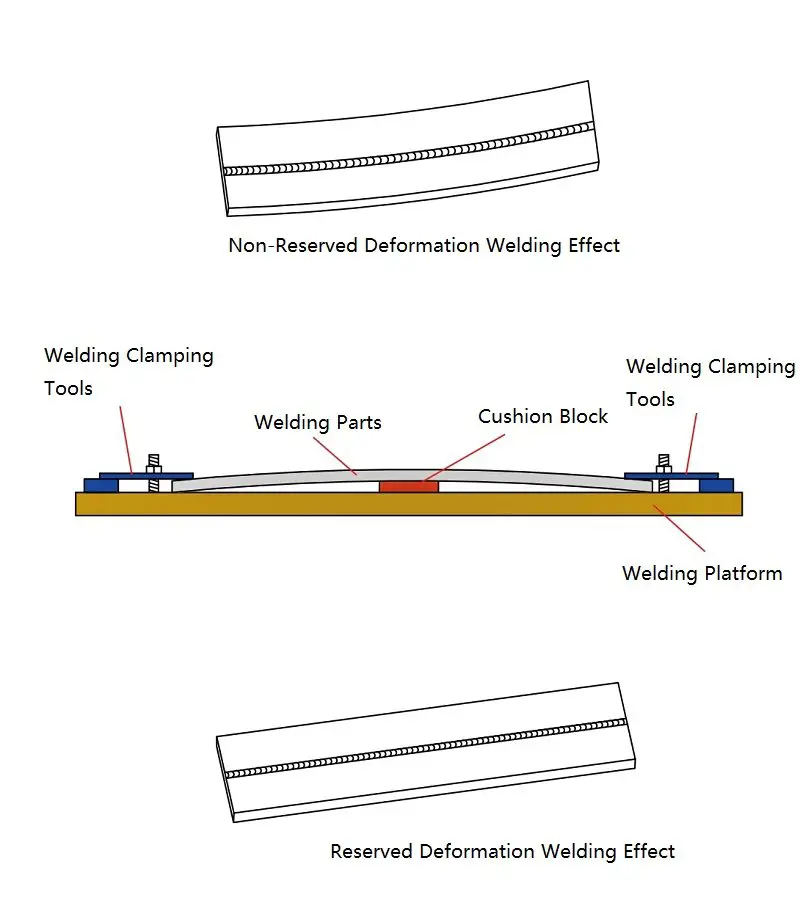

② Tolerância de soldadura para deformação:

Uma vez que é difícil conseguir uma soldadura simétrica ou uma soldadura simultânea num lado para a maioria das peças, e um aquecimento desigual resultará em deformação por flexão durante a soldadura. Para atenuar esta situação, a deformação das peças deve ser contrariada na direção oposta à da deformação, com base no comprimento das peças, na espessura do material (altura do cordão de soldadura) e na forma.

Para tal, é necessário pessoal técnico e de engenharia experiente, bem como trabalhadores qualificados que façam julgamentos com base na experiência. São utilizados dispositivos para fixar as peças e, após o fabrico da primeira peça, são efectuados ajustes finos com base no efeito real.

Fig.3 tolerância de deformação da soldadura

Em comparação com a soldadura de peças de aço-carbono comuns, o coeficiente de condutividade térmica do aço inoxidável é inferior e a sua resistência eléctrica e coeficiente de expansão são superiores. Como resultado, a transferência de calor no aço inoxidável é mais lenta e a deformação térmica é maior.

Mesmo que a deformação da superfície das peças não seja percetível após o fabrico, podem ocorrer alterações durante o transporte ou devido a vibrações, movimentos ou alterações de temperatura, que afectam diretamente o aspeto, o tamanho e o desempenho das peças.

Por conseguinte, é importante aliviar as tensões nas peças de grandes dimensões após o fabrico, especialmente nas peças espessas (com elevada altura de soldadura e grande poça de fusão) e nas peças com vários cordões de soldadura. O alívio das tensões pode ser conseguido através do envelhecimento natural ou do envelhecimento artificial.

O envelhecimento natural é normalmente utilizado para grandes peças fundidas, mas não é adequado para peças de soldadura em geral e o processo de envelhecimento é longo e difícil de controlar.

O envelhecimento artificial divide-se em envelhecimento por tratamento térmico e envelhecimento por vibração.

O envelhecimento por tratamento térmico envolve o aquecimento das peças a uma temperatura de 550 a 650 ℃ para realizar a tensão recozimento. Este método é mais eficiente em termos de tempo do que o envelhecimento natural, mas as fábricas não dispõem frequentemente das condições de processamento necessárias e a externalização do processo aumenta os custos de transporte. Consequentemente, o envelhecimento por tratamento térmico não é utilizado com frequência.

O envelhecimento por vibração é um método amplamente utilizado para eliminar os resíduos tensão interna em materiais de engenharia. Reduz a deformação plástica dos componentes causada por tensão residual através da vibração, aliviando eficazmente o stress.

O princípio do envelhecimento por vibração envolve a colocação de um sistema motor com um bloco excêntrico (vibrador) no artefacto e componentes de suporte com objectos elásticos, tais como almofadas de borracha. O motor é ligado pelo controlador e a velocidade é ajustada para obter ressonância no artefacto.

Um tratamento de vibração de 20 a 30 minutos pode ajustar eficazmente a tensão interna, e o tempo de vibração acumulado não deve exceder 40 minutos.

Este método requer baixos requisitos de processamento no local e é simples de operar, tornando-o um método comummente adotado pela maioria das fábricas. A estrutura e o aspeto das peças não são afectados pelo ambiente externo, garantindo a estabilidade das peças.

Em conclusão, a deformação da soldadura é uma ocorrência inevitável na soldadura de aço inoxidável e pode ter um impacto significativo na maquinagem e na utilização prática de componentes em aço inoxidável. Para minimizar estes efeitos, deve dedicar-se mais tempo e atenção à tecnologia de soldadura, incluindo o método de soldadura, os parâmetros técnicos, a sequência, o posicionamento e a fixação dos componentes e o processamento pós-soldadura, para controlar distorção da soldadura na menor medida possível.

No controlo de cada processo de fabrico, o pessoal técnico e de engenharia e os operadores de soldadura devem trabalhar em estreita colaboração, combinando dados teóricos com a situação real, e desenvolver um plano de construção razoável para controlar totalmente a deformação da soldadura. Só assim é possível produzir um produto mais perfeito.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.