Já se interrogou sobre como conseguir cortes por chama perfeitos em trabalhos em metal? Este guia define o padrão para operações de corte por chama manuais, semi-automáticas e automáticas. Aprenderá os procedimentos essenciais, os requisitos de qualidade e as medidas de segurança para garantir a precisão e a segurança nas suas tarefas de corte. Descubra como preparar, executar e solucionar problemas nos seus processos de corte por chama para obter resultados óptimos.

Para normalizar ainda mais o trabalho de corte por chama da oficina e regular a gestão das operações de corte por chama, é estabelecido este conjunto de regras.

Estas regras aplicam-se ao controlo da nossa empresa sobre os procedimentos operacionais normalizados de corte por chama (incluindo os métodos de corte de maçaricos manuais, máquinas de corte semi-automáticas e máquinas de corte por chama CNC).

JB/T5000.2-2007 "Condições técnicas gerais para máquinas pesadas, Parte 2: Peças cortadas por chama",

JB3092-82 "Requisitos técnicos para Corte por chama Qualidade da superfície.

4.1.1 Inspecionar o local de trabalho e limpar quaisquer obstáculos ao corte. Os objectos inflamáveis ou explosivos não devem estar perto do local de trabalho.

4.1.2 Inspeção do equipamento de corte por chama:

a) Verificar se há fugas na mangueira que liga a fonte de gás ao equipamento de corte e se a fonte de gás está a funcionar corretamente.

b) Verificar se o maçarico está a funcionar corretamente. As linhas de vento de corte de todos os maçaricos devem ser cilindros rectos e transparentes; caso contrário, deve ser utilizada uma agulha de passagem para limpar o orifício interior do maçarico.

c) Verificar se o mecanismo de deslocação longitudinal, o mecanismo de regulação horizontal e o mecanismo de regulação ascendente e descendente da tocha estão em condições normais.

4.1.3 De acordo com o esquema de corte da oficina, verificar cuidadosamente a largura, o comprimento e a espessura do chapa de aço a cortar, e se o material cumpre os requisitos.

4.1.4 Levantar a placa de aço para a posição de corte adequada.

4.1.5 Ajustar a posição da placa de aço, assegurando que os dois lados da placa estão paralelos à direção de corte. Certificar-se de que toda a placa de aço está num estado horizontal uniforme e limpar a superfície da placa de aço.

4.1.6 Ao efetuar um corte manual ou semi-automático, desenhar linhas na extremidade da chapa de aço de acordo com a largura do material a cortar a partir do esquema.

a) Ter em conta a largura da costura de corte ao traçar as linhas.

b) A tolerância permitida da largura da tira de corte: para vigas H, a faixa de tolerância para as asas e a teia é de 0 ~ -2mm; para as asas e teias de colunas de caixa, a faixa de tolerância deve ser 0 ~ + 2mm.

4.2.1 Deve ser utilizada uma chama neutra para o pré-aquecimento e o corte.

4.2.2 Escolher um tamanho de bocal adequado e parâmetros do processo de corte de acordo com a espessura da chapa de aço que está a ser cortada.

Seguir os parâmetros especificados no quadro 1.

Quadro 1: Quadro de seleção para Máquina de corte por chama Parâmetros do processo de corte (Oxigénio-Propano)

| Bocal de corte Especificação e modelo | Diâmetro da abertura de oxigénio de corte (mm) | Espessura de corte (mm) | Velocidade de corte (mm/min) | Pressão de oxigénio (MPa) | Pressão do propano (MPa) | Largura do carril (mm) | Consumo de oxigénio (m³/h) | Tempo de pré-aquecimento (s) |

| GKJ3-1 | 0,6 mm | 5-10 | 750-600 | 0.7 | 0.04 | ≤1mm | ||

| GKJ3-2 | 0,8 mm | 10-20 | 600-450 | 0.7 | 0.04 | ≤1,5 mm | ||

| GKJ3-3 | 1mm | 20-40 | 450-380 | 0.7 | 0.04 | ≤2mm | 10-13 | |

| GKJ3-4 | 1,25 mm | 40-60 | 380-320 | 0.7 | 0.04 | ≤2,3 mm | 12-15 | |

| GKJ3-5 | 1,5 mm | 60-100 | 320-250 | 0.7 | 0.04 | ≤3,4 mm | 16-17 | |

| GKJ3-6 | 1,75 mm | 100-150 | 250-160 | 0.7 | 0.04 | ≤4mm | 18-22 | |

| GKJ3-7 | 2mm | 150-180 | 160-130 | 0.7 | 0.04 | ≤4,5 mm | 24-32 | |

| GKJ3-8 | 2,3 mm | 180-210 | 130-110 | 0.7 | 0.04 | ≤5mm | 31-40 | |

| GKJ3-9 | 2,6 mm | 210-250 | 110-90 | 0.7 | 0.04 | ≤5,5 mm | ||

| GKJ3-10 | 3,2 mm | 250-300 | 90-60 | 0.7 | 0.04 | ≤7mm | ||

| GKJ3-1A | 0,6 mm | 5-10 | 560-450 | 0.5 | 0.04 | ≤1mm | ||

| GKJ3-2A | 0,8 mm | 10-20 | 450-340 | 0.5 | 0.04 | ≤1,5 mm | ||

| GKJ3-3A | 1mm | 20-40 | 340-250 | 0.5 | 0.04 | ≤2mm | 10-13 | |

| GKJ3-4A | 1,25 mm | 40-60 | 250-210 | 0.5 | 0.04 | ≤2,3 mm | 12-15 | |

| GKJ3-5A | 1,5 mm | 60-100 | 210-180 | 0.5 | 0.04 | ≤3,4 mm | 16-17 | |

| GKJ3-6A | 1,75 mm | 100-150 | 180-150 | 0.5 | 0.04 | ≤4mm | 18-22 | |

| GKJ3-7A | 2mm | 150-180 | 150-120 | 0.5 | 0.04 | ≤4,5 mm | 24-32 | |

| GKJ3-8A | 2,3 mm | 180-210 | 120-110 | 0.5 | 0.04 | ≤5mm | 31-40 | |

| GKJ3-9A | 2,6 mm | 210-250 | 110-80 | 0.5 | 0.04 | ≤5,5 mm | ||

| GKJ3-10A | 3,2 mm | 250-300 | 80-45 | 0.5 | 0.04 | ≤7mm | ||

| G03-00# | Φ0.8 | 5–20 | 690 | 0.3 | 0.02 | 1.97 | ||

| G03-0# | Φ1.0 | 20-35 | 690-630 | 0.3 | 0.02 | 1.2 | 2.84 | 10-13 |

| G03-1# | Φ1.2 | 35-45 | 630-530 | 0.4- | 0.02 | 1.4 | 4.38 | 12-15 |

| G03-2# | Φ1.4 | 45-60 | 530-450 | 0.4- | 0.02 | 1.6 | 6.2 | 14-17 |

| G03-3# | Φ1.6 | 60-100 | 450-300 | 0.5 | 0.03 | 1.9 | 8.1 | 16-19 |

| G03-4# | Φ1.8 | 100-130 | 300-240 | 0.5 | 0.03 | 2.2 | 9.25 | 18-25 |

| G03-5# | Φ2.0 | 130-160 | 240-200 | 0.6 | 0.03 | 2.4 | 12.38 | 24-32 |

| G03-6# | Φ2.4 | 160-220 | 200-170 | 0.6 | 0.04 | 2.9 | 15.36 | 31-42 |

| G03-7# | Φ3.0 | 220-260 | 170-130 | 0.7 | 0.04 | 22.26 | ||

| G03-8# | Φ3.2 | 260-320 | 130-90 | 0.7 | 0.04 | 24.4 | ||

| G03-9# | Φ3.6 | 320-380 | 90-60 | 0.8 | 0.06 | 42.42 | ||

| G03-10# | Φ4.0 | 380-450 | 60-40 | 0.8 | 0.07 | 55.16 | ||

| Adequado para cortar chapas de aço-carbono com uma teor de carbono de ≤0,45%. | ||||||||

4.2.3 Procedimento da operação de corte

a) Ajustar as posições de cada tocha de corte para garantir que estão diretamente acima das costuras de corte. A distância do maçarico de corte em relação à superfície da chapa de aço deve, idealmente, situar-se entre 10 e 15 mm.

b) Ajustar a velocidade de corte de acordo com os requisitos do Quadro 1.

c) Acender o maçarico de corte: Em primeiro lugar, abrir a válvula de gás combustível e acender o maçarico de corte com um dispositivo de ignição. Em seguida, abrir a válvula de oxigénio de pré-aquecimento e ajustar a chama para neutra. A temperatura da chama deve ser ajustada de acordo com a espessura da chapa de aço que está a ser cortada.

d) Antes de iniciar o corte, pré-aqueça os bordos da chapa de aço. Quando a área de pré-aquecimento da chapa de aço ficar vermelha, abra a válvula de oxigénio de corte. Quando a escória de óxido de ferro sair com o fluxo de oxigénio, isso indica que o corte foi conseguido. Prima o botão de deslocamento para iniciar o corte de teste.

e) Após o corte de teste ter prosseguido durante 10 a 20 mm, fechar imediatamente o oxigénio de corte e recuar o maçarico de corte para além da extremidade da chapa de aço. Verificar se a largura da chapa de aço cumpre os requisitos. Caso contrário, ajustar a posição do maçarico de corte em conformidade.

f) Após um novo pré-aquecimento, reabrir o oxigénio de corte. Premir o botão de deslocação do maçarico de corte para iniciar oficialmente o corte.

g) Durante o processo de corte, observar continuamente se a chama de cada tocha de corte é normal e se a velocidade de corte é adequada. Ajustar se necessário.

h) Durante o processo de corte, por vezes o bocal de corte pode ficar bloqueado devido ao sobreaquecimento, provocando o contrafogo da tocha de corte. Neste caso, feche rapidamente a válvula de oxigénio de pré-aquecimento para apagar o contrafogo. Se o contrafogo ainda persistir, feche rapidamente a válvula de gás combustível ou puxe a mangueira de gás combustível do maçarico de corte para descarregar o gás da chama que está a sair.

i) Ao atingir o ponto final do corte, feche imediatamente a válvula de oxigénio de corte, depois feche a válvula de gás combustível e, por fim, feche a válvula de oxigénio de pré-aquecimento.

j) Remover todas as escórias da superfície de corte da chapa de aço acabada.

k) Após a conclusão dos trabalhos de corte, fechar imediatamente as válvulas de alimentação do gás combustível e tubagem de oxigénio.

4.3.1 Requisitos de qualidade para a superfície de corte:

a) A superfície de corte deve ser lisa e limpa.

b) A escória de óxido de ferro deve ser fácil de remover.

c) As aberturas do corte devem ser estreitas e de largura constante.

d) Os bordos da chapa de aço cortada não devem ser fundidos.

4.3.2 Os parâmetros do processo afectam grandemente a qualidade da corte a gás.

A relação entre os defeitos comuns da secção de corte a gás e os parâmetros do processo é apresentada no Quadro 2.

Tabela 2 Análise dos defeitos e causas da superfície de corte a gás

| Tipos de defeitos | Causa da ocorrência | Explicação ilustrada | |

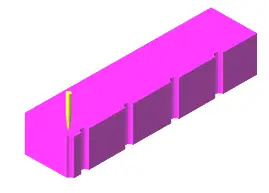

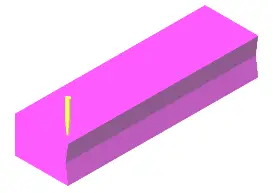

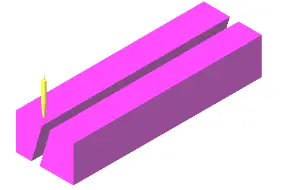

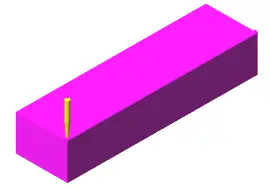

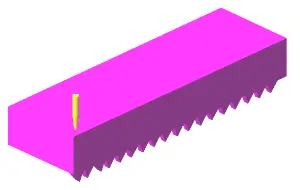

| Superfície de corte rugosa | a. A pressão do oxigénio de corte é demasiado elevada. b. A escolha do bico de corte é inadequada. c. A velocidade de corte é demasiado rápida. d. A energia da chama de pré-aquecimento é excessiva. |  | |

| Entalhes na superfície de corte | a. O processo de corte foi interrompido, resultando numa costura de reinício deficiente. b. A superfície da chapa de aço apresenta incrustações grossas e ferrugem. c. O movimento da máquina de corte é instável. |  | |

| Dentes interiores na superfície de corte | a. A pressão do oxigénio de corte é demasiado elevada. b. A velocidade de corte é demasiado rápida. |  | |

| Superfície de corte inclinada | a. O maçarico de corte não está perpendicular à superfície da chapa. b. A linha de ar está inclinada. c. A pressão do oxigénio de corte é baixa ou o tamanho do bocal é demasiado pequeno. |  | |

| Borda com rebordo na superfície de corte | a. A superfície da chapa de aço apresenta incrustações de oxidação e ferrugem. b. O bico de corte está demasiado próximo da chapa de aço, sendo a chama demasiado intensa. |  | |

| Borda derretida na superfície de corte | a. A chama de pré-aquecimento é demasiado forte. b. A velocidade de corte é demasiado lenta. c. O bico de corte está demasiado próximo da placa. |  | |

| Aderência de resíduos na aresta de corte inferior | A velocidade de corte é demasiado rápida ou demasiado lenta, o tamanho do bico é demasiado pequeno, a pressão do oxigénio de corte é demasiado baixa. |  |

4.3.3 Medidas para garantir a qualidade dos cortes

4.3.3.1 A pressão do gás de corte deve ser adequada: se for demasiado elevada, o corte será demasiado largo; se for demasiado baixa, a escória oxidada não será soprada e o material poderá não ser completamente cortado. A escória derretida no corte tende a aderir e é difícil de remover.

4.3.3.2 A potência calorífica da chama de pré-aquecimento deve ser moderada: se for demasiado elevada, os bordos do aço corte de chapa derreterá; se for demasiado baixo, o processo de corte pode ser interrompido, resultando numa superfície de corte irregular.

4.3.3.3 A velocidade de corte deve ser adequada para garantir que a escória fundida e a chama se deslocam verticalmente para baixo. Se a velocidade de corte for demasiado elevada, pode não cortar e pode mesmo fazer com que a escória oxidada flutue para cima, provocando um contrafogo. Se a velocidade de corte for demasiado lenta, o corte alarga-se e a eficiência diminui.

4.3.3.4 A distância entre a tocha de corte e a chapa de aço que está a ser cortada deve ser adequada. Se for demasiado baixa, o bico de corte é suscetível de entupimento e de retrocesso. Se for demasiado elevada, a fenda de corte alarga-se e torna-se difícil assegurar as dimensões do material cortado.

4.3.3.5 A tocha de corte deve ser mantida limpa e o bocal deve ser mantido sempre limpo e liso.

4.4.1 Na zona de corte, é estritamente proibido o armazenamento de materiais inflamáveis e explosivos.

4.4.2 As garrafas de gás combustível utilizadas para o corte devem ser mantidas o mais afastadas possível da interface de oxigénio, a mais de 5 metros de distância de chamas abertas e faíscas, e devem ser colocadas na vertical e de forma segura.

4.4.3 A utilização de redutores de pressão deve seguir estas regras:

a) Os manómetros e as redutoras de pressão devem ser submetidos a uma inspeção regular, conforme necessário. Todos os manómetros e redutores de pressão utilizados devem estar dentro do seu ciclo de inspeção e ostentar uma marca de inspeção válida.

b) As redutoras de pressão devem ser específicas; as que se destinam a gases diferentes não devem ser trocadas entre si.

c) Ao instalar um redutor de pressão, é fundamental não o apertar martelando a porca.

d) Antes de instalar um redutor de pressão, verificar se a boca da garrafa e as roscas do redutor estão intactas e limpar a sujidade e a gordura.

e) Ao abrir a válvula da garrafa de gás, os operadores devem evitar a saída da válvula da garrafa e verificar se existem fugas e se o ponteiro do manómetro responde.

f) Em caso de mau funcionamento do manómetro do redutor de pressão, a sua utilização deve ser imediatamente interrompida e deve ser solicitada ao serviço a sua substituição por um manómetro qualificado.

4.4.4 As mangueiras de oxigénio e de propano não devem ser trocadas entre si e devem ser mantidas afastadas de metais em brasa para evitar que ardam e provoquem um incêndio; as mangueiras envelhecidas ou rachadas devem ser substituídas imediatamente.

4.4.5 Em caso de rutura da mangueira ou de incêndio durante a utilização de mangueiras de gás combustível, a chama da tocha de corte deve ser extinta em primeiro lugar e o fornecimento de gás deve ser interrompido; quando uma mangueira de oxigénio se incendeia, a válvula da conduta de oxigénio deve ser fechada rapidamente e é estritamente proibido apagar o fogo dobrando a mangueira de oxigénio.

4.4.6 O carril deve ser mantido limpo, limpo pelo menos uma vez por semana e depois lubrificado com óleo de máquina. Antes de ligar a máquina todos os dias, o carril e os dois lados devem ser inspeccionados; nada deve obstruir o movimento do suporte da tocha de corte.

4.4.7 A passagem de gás da tocha de corte não deve ser contaminada com gordura. Os operadores não podem manusear as garrafas de oxigénio e as válvulas redutoras de pressão com luvas gordurosas para evitar explosões quando o oxigénio entra em contacto com a gordura.