Como pode a indústria de fabrico de chapas metálicas manter-se à frente do aumento dos custos laborais e dos desafios de produção? O Sistema de Fabrico Flexível (FMS). Este artigo explora a forma como o FMS integra tecnologias automatizadas para revolucionar a produção de chapas metálicas, aumentando a eficiência e reduzindo os custos. Os leitores ficarão a conhecer vários métodos de produção, as vantagens do FMS e o seu impacto no futuro do fabrico. Prepare-se para descobrir como a automação e a flexibilidade estão a remodelar a indústria, fornecendo soluções práticas para as necessidades de fabrico modernas.

Com o crescimento da economia mundial e os avanços da tecnologia, os processos de fabrico humano tornaram-se cada vez mais sofisticados e eficientes. Isto resultou numa rápida atualização em várias indústrias.

A indústria de fabrico de chapas metálicas sofreu uma transformação significativa, passando de uma pequena variedade de produção em massa para uma grande variedade de produção em pequenos lotes, de um modo de produção baseado em inventário para a produção JIT (Just-In-Time), e de uma produção baseada no homem para uma produção baseada em equipamento automatizado.

No entanto, a procura crescente de uma melhor gestão da produção, os avanços tecnológicos e a atualização da tecnologia conduziram a uma escassez dos recursos humanos correspondentes. Apesar de as empresas oferecerem salários elevados e utilizarem vários métodos de recrutamento, o aumento dos custos laborais e a escassez de trabalhadores continuam a ser um grande desafio.

Qual é a solução para estes problemas, mantendo ao mesmo tempo os avanços tecnológicos? Como é que a indústria pode acompanhar o ritmo dos tempos e, ao mesmo tempo, dar os passos necessários para a transição? Estas são questões importantes que precisam de ser abordadas no chapa metálica indústria.

A automatização e a flexibilidade da chapa metálica estão em constante evolução e cada empresa tem requisitos únicos com base no seu tipo de produto, modo de produção e dimensão da fábrica. Encontrar a linha de processamento automática e flexível mais adequada às suas necessidades específicas é uma forma de as empresas melhorarem a sua tecnologia e reduzirem os custos.

Como membro da indústria de chapas metálicas, orgulhamo-nos de partilhar os nossos conhecimentos sobre automação de chapas metálicas e sistemas de fabrico flexíveis. O nosso objetivo é fornecer-lhe referências e orientações.

Atualmente, os armários para servidores são produzidos por lojas de chapas metálicas ou fábricas de armários. Os principais métodos de corte e estampagem são os seguintes:

Este é um método tradicional. Envolve a alimentação manual do material à mão. Devido às grandes dimensões das peças de chapa metálica e às numerosas características de estampagem, é frequente uma única peça de chapa metálica necessitar de vários conjuntos de ferramentas para ser processada em várias prensas de punção.

No processo de fabrico de chapas metálicas, este método não só tem dificuldade em atingir uma elevada eficiência de produção, como também apresenta riscos de segurança.

Requer uma força de trabalho substancial para completar a tarefa, o que resulta em exigências laborais intensas. Com o crescimento económico e o aumento significativo dos custos de mão de obra, este método está a tornar-se gradualmente obsoleto.

Este é atualmente o principal método de produção nas oficinas de chapa metálica.

As prensas de puncionamento CNC, através de estampagem programada, podem produzir peças de chapa metálica que vão desde peças únicas e pequenos lotes até lotes de tamanho médio. Não são particularmente selectivas quanto aos materiais utilizados, o que as torna amplamente aplicáveis.

No entanto, as prensas de puncionamento CNC são dispendiosas, exigem operadores qualificados, têm taxas de utilização de material mais baixas e a sua eficiência de produção e relação custo-eficácia são médias.

Este método está a ganhar terreno rapidamente. Com a diminuição substancial do custo das máquinas de corte a laser, estas são adequadas para a produção de peças de chapa metálica a partir de peças individuais e de lotes de pequena a média dimensão.

Estão a substituir progressivamente as prensas de puncionamento CNC no fabrico de chapas metálicas.

No entanto, existem preocupações quanto à sua eficiência na produção em grande escala.

A folha flexível estampagem de metais centrada no alimentador plano e no molde combinado pneumático, é uma linha de estampagem inovadora e de baixo custo, capaz de resolver problemas de eficiência e de custos na produção de chapas metálicas em média e grande escala. Tem registado um rápido desenvolvimento nos últimos tempos.

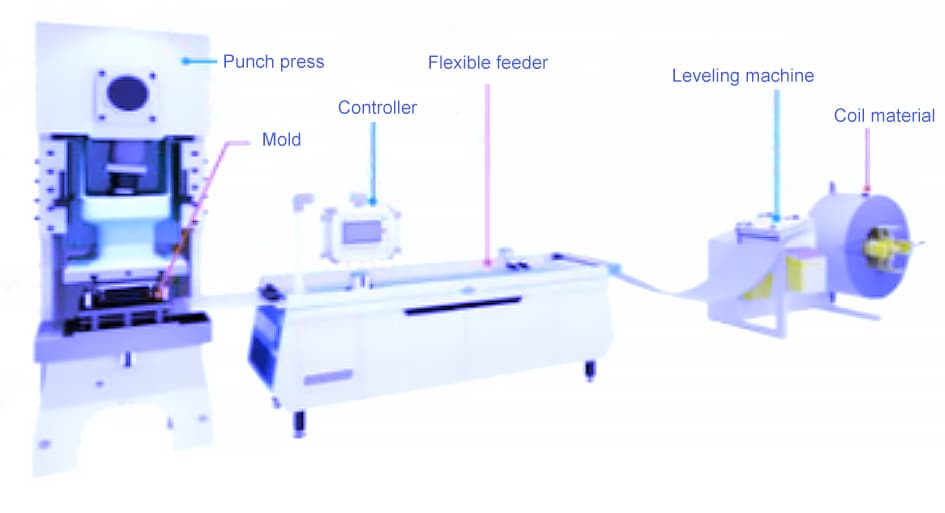

A linha de estampagem de chapa metálica flexível é constituída por um alimentador CNC plano flexível (ou alimentador de rolos flexível), uma matriz pneumática combinada, um endireitador de bobinas e uma máquina de estampagem convencional. prensa de punção.

Como se mostra na Figura 1, ao coordenar o alimentador com o molde combinado pneumático, fornece alimentação de bobinas e efectua estampagem e conformação contínuas das peças. Isto aumenta consideravelmente a eficiência operacional e é adequado para peças de chapa metálica em lotes médios e grandes, especialmente vários armários de rede, armários eléctricos, grandes electrodomésticos, armários expresso, painéis com o mesmo orifício, etc.

O alimentador plano flexível CNC é o núcleo da produção de estampagem linha. Utiliza um PC de controlo de movimento industrial para controlar o posicionamento da alimentação, o puncionamento funcionamento da prensa, comutação pneumática de moldes combinados e libertação de material em bobina.

Utilizando o método de alimentação de fixação da prensa de punção CNC, o material da bobina endireitada é alimentado de forma plana, resolvendo efetivamente os problemas de precisão da alimentação da bobina. O progresso geral da alimentação pode atingir ± 0,2 m, com alimentação alternada de eixo duplo, melhorando a eficiência da alimentação.

Sob garantia de precisão, a velocidade da prensa de punção pode atingir até 100 golpes por minuto, e pode controlar até 20 cabeças de punção, satisfazendo plenamente as necessidades de estampagem de chapa metálica.

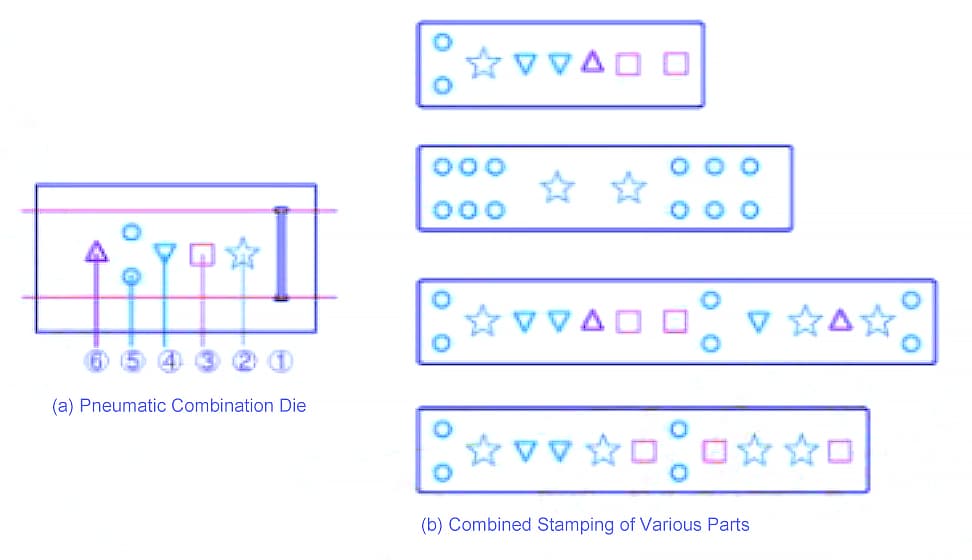

O molde combinado pneumático, um componente essencial da linha de estampagem flexível de chapa metálica, como se mostra na Figura 2, desconstrói várias características das peças de chapa metálica estampadas, criando cabeças de punção individuais dispostas num conjunto de moldes.

Cada cabeça de punção é controlada pelo seu próprio cilindro e mecanismo. Quando uma cabeça de punção específica é necessária para a estampagem, o cilindro e o mecanismo empurram-na para fora.

Depois de completar a estampagem da caraterística, a cabeça de perfuração retrai-se e outra(s) cabeça(s) de perfuração irá(ão) estampar sob a alocação do sistema. Este molde é flexível e controlável, reduzindo significativamente o tamanho do molde.

Ao utilizar combinações de cabeças de punção para diferentes peças, não só reduz os custos do molde como também aumenta a eficiência da estampagem.

Vantagens da Linha de Produção de Estampagem de Chapa Metálica Flexível:

A flexibilidade da linha de produção de estampagem de chapa metálica reside principalmente na largura do material, que pode variar entre 50-1000 mm, exigindo apenas o ajuste da posição da pinça durante o carregamento.

Utilizando o molde combinado pneumático, qualquer cabeça de perfuração pode ser programada para combinações de produtos, sem restrições quanto ao comprimento da peça ou à posição do furo de perfuração (verticalmente).

Isto permite a produção conveniente de várias séries de peças de chapa metálica de clientes com apenas um conjunto de moldes. Para uma comparação dos métodos de produção de chapas metálicas, consulte o Quadro 1.

Quadro 1 Comparação dos métodos de produção de chapas metálicas

| Métodos de produção | Vantagens | Desvantagens | Aplicações |

| Prensa de punção padrão | O equipamento é barato | 1. Baixa eficiência, a qualidade é difícil de controlar 2. Custo elevado da mão de obra | Produção simples de chapas metálicas |

| Prensa de punção CNC | Utilização flexível e cómoda: Adequado para a produção de peças individuais a lotes intermédios | 1. Equipamento dispendioso 2. Requer molde CNC 3. Eficiência média | Folhas diversas material metálico branqueamento |

| Componente do cortador a laser ou da linha de corte de material | 1. Utilização flexível e cómoda, adequada para a produção de peças individuais a lotes intermédios 2. Não é necessário molde | 1. Não é adequado para peças complexas de chapa metálica com vários furos 2. Algumas placas requerem o consumo de gás de proteção 3. Eficiência média | Corte de diversos materiais em chapa |

| Linha de produção de estampagem de chapa metálica flexível | 1. Elevada eficiência de produção, algumas peças de chapa metálica podem melhorar a eficiência até dez vezes (em comparação com a perfuração CNC e o corte a laser) 2. Elevada utilização de materiais, sem desperdícios, poupando 10% a 20% de materiais 3. Algumas peças de chapa metálica podem ser dobradas e moldadas na linha de produção, reduzindo os processos subsequentes 4. Alimentação da bobina, processo de redução e manuseamento 5. Baixo custo da linha de produção, se uma prensa de punção estiver disponível, toda a linha de produção pode custar menos de 200.000 yuan | 1. Elevado custo do molde combinado pneumático 2. Não é adequado para a produção de uma única peça ou de pequenos lotes | Vários lotes intermédios e grandes lotes de material de chapa metálica complexa, especialmente adequados para pilares de armários de máquinas, vigas transversais, portas de malha, etc. |

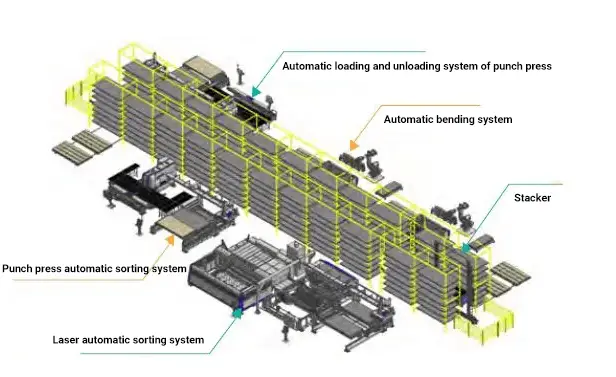

O armazém inteligente automático de várias colunas serve de centro, integrando os processos de corte, perfuração, dobragem e corte.

O sistema de controlo central e o sistema de gestão da produção do cliente trocam informações, permitindo a programação automática de produtos de chapa metálica com base na quantidade da encomenda. Isto resulta na formulação de planos de produção e processamento, e a programação automática destes planos é então enviada para o equipamento de processamento.

O equipamento comunica com o armazém automático inteligente de acordo com o plano de processamento determinado pelo sistema superior, processando os materiais ou produtos semi-acabados necessários para alcançar a produção automatizada.

Um sistema de monitorização alimenta o sistema superior com informações de processamento em tempo real de cada equipamento, permitindo a gestão de todo o processo.

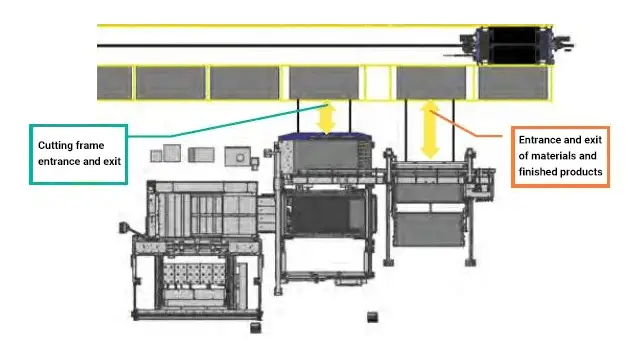

A figura 1 ilustra um exemplo de um sistema FMS de armazém automático inteligente.

Fig. 1 Diagrama esquemático da linha de processamento FMS no armazém automático inteligente

O armazém automático inteligente serve como unidade de armazenamento, de reserva e de manuseamento de materiais, produtos semi-acabados e produtos acabados, realizando assim a integração física do sistema FMS (Flexible Manufacturing System).

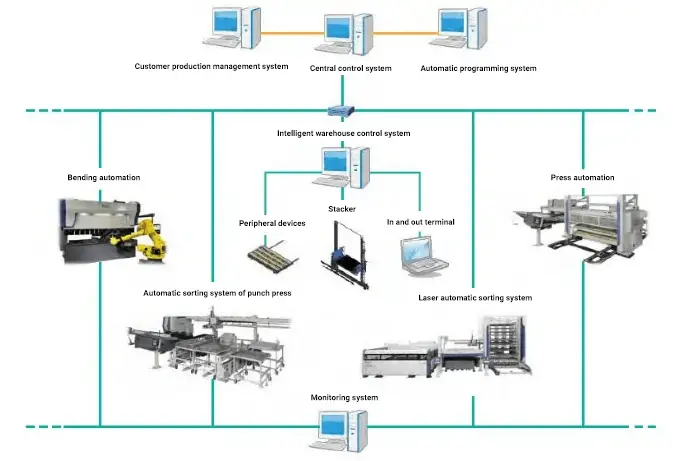

A figura 2 apresenta uma visão geral do sistema FMS.

Fig. 2 Diagrama esquemático do sistema FMS de armazém automático inteligente

O sistema de controlo central, o sistema de controlo do armazém inteligente, o sistema de gestão da produção superior do cliente e cada unidade estão integrados através de uma ligação em rede constituída por PLC (Programmable Logic Controller). Isto permite a troca de informações entre todos os sistemas.

O sistema FMS acima referido é constituído pelas seguintes partes:

Características do sistema FMS

No entanto, nem todos os clientes são candidatos ideais para este sistema. O sistema FMS é relativamente complexo e exige um investimento inicial elevado e um longo prazo de entrega. Além disso, sem pessoal de gestão suficiente e uma escala de produção suficiente, pode ser difícil operar este sistema de forma eficaz.

Foi referido que alguns clientes que adoptaram sistemas semelhantes deixaram de os utilizar por diversas razões.

Para satisfazer as diferentes necessidades dos clientes, cada unidade de chapa metálica ligada ao armazém automático inteligente pode ser utilizada como uma unidade de automatização de chapa metálica independente, resolvendo eficazmente as dificuldades acima referidas.

O processo de seleção automática consiste em ligar uma máquina de punção ou de corte a laser através de um software de programação automática, CAMPATH. Isto permite a identificação automática da forma das peças aninhadas numa placa de grandes dimensões. Após o processamento, as peças são automaticamente classificadas e empilhadas num local designado.

(1) Poupa trabalho e tempo:

Ao eliminar a necessidade de micro-conexão e paletização manual, o processo de triagem automática reduz o número de etapas intermediárias e economiza tempo.

(2) Adequado para variações de elevado valor:

Este sistema é ideal para variedades de elevado valor acrescentado e modos de produção Just-In-Time.

(3) Evita riscos e marcas:

O dispositivo de seleção automática utiliza um controlo preciso e várias ventosas para manusear os produtos acabados com cuidado, evitando riscos e marcas.

(4) Visualização inteligente:

O sistema pode ordenar e monitorizar automaticamente a quantidade de processamento com base em diferentes processos ou tipos de produtos, proporcionando uma visualização inteligente.

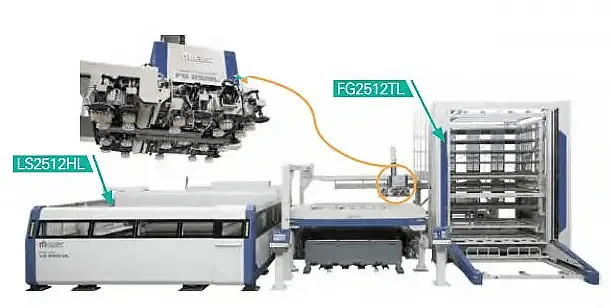

A figura 3 mostra a ligação entre o sistema de triagem automática da máquina de processamento de compostos a laser e o armazém automático inteligente.

Fig. 3 Acoplamento do sistema de triagem automática da máquina de processamento de compostos a laser com o armazém automático inteligente

O sistema de controlo central organiza o plano de processamento com base no sistema de gestão superior do cliente. Este, por sua vez, dá instruções ao armazém automático inteligente e a cada processamento de chapas metálicas unidade para iniciar o processamento.

Uma vez preparada a chapa metálica, inicia-se o ciclo de processamento automatizado.

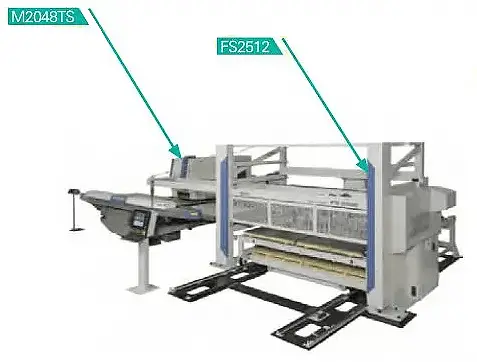

A diferença entre a unidade de armazém estereoscópico de triagem automática (apresentada na Figura 4) e a solução anterior é que o abastecimento de matérias-primas e produtos acabados não é efectuado através do armazém inteligente automático, mas sim através do armazém independente de 8 ou 10 camadas e das ferramentas de triagem de carga e descarga.

Fig. 4 Unidade de armazenamento de material estereoscópico de triagem automática da máquina de processamento combinado de laser de fibra

O sistema de triagem a laser é capaz de classificar peças de trabalho com pelo menos 250 mm x 100 mm e placas que pesam até 235 kg.

Uma vez criado o plano de processamento no corte a laser Na interface de operação da máquina, o armazém de material entrará e sairá automaticamente do armazém com base na camada de material especificada e na camada de produto acabado no plano de processamento. A classificação e a paletização das cargas e descargas serão efectuadas através das ferramentas de classificação das cargas e descargas.

A unidade de armazenamento de materiais é de fácil utilização, ocupa um espaço mínimo e tem um custo de investimento relativamente baixo.

Contrariamente ao sistema de triagem por laser, o sistema de triagem automática para punções CNC requer a utilização de um punção auxiliar no final do processo de triagem. Isto deve-se ao facto de os punções CNC não possuírem uma mesa de troca e, por conseguinte, terem de estar em modo de espera durante a execução da triagem.

O sistema de classificação de punções CNC é capaz de classificar peças de trabalho com pelo menos 100 mm x 80 mm e manusear placas que pesam até 110 kg.

Uma vez criado o plano de processamento na interface de operação do punção CNC, o armazém de materiais entrará e sairá automaticamente do armazém com base na camada de material e na camada de produto acabado especificadas no plano de processamento. A triagem de carga e descarga e a paletização serão efectuadas através das ferramentas de triagem de carga e descarga.

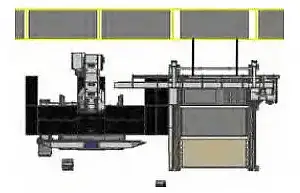

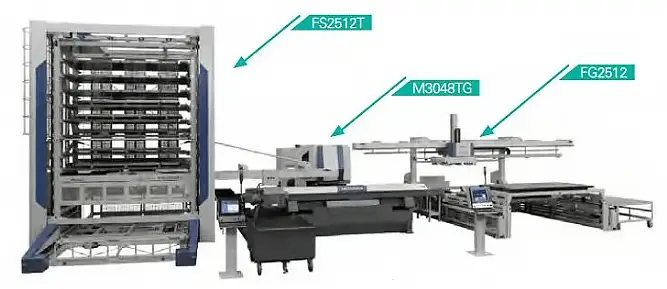

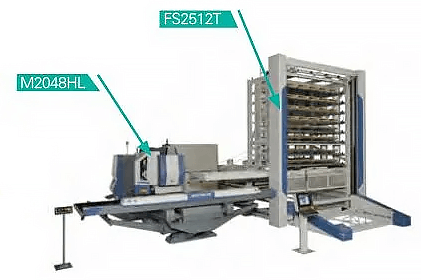

O sistema pode ser ligado a um armazém automático (como mostra a Figura 5), a uma unidade estereoscópica de armazenamento de materiais (como mostra a Figura 6), ou funcionar como uma unidade independente (como mostra a Figura 7).

Fig. 5 Acoplamento da triagem automática e do armazém automático de punções CNC

Fig. 6 Unidade de armazenamento de material estereoscópico de seleção automática de punção CNC

O carrinho manual da figura 7 foi concebido para a triagem automática de diferentes processos ou produtos.

Fig. 7 Unidade independente de seleção automática do punção CNC

O sistema de carregamento e descarregamento automático para máquinas de corte por punção/laser CNC pode ser utilizado para o carregamento e descarregamento automático de madeira de comprimento fixo, tanto com encaixe de placas grandes como sem encaixe.

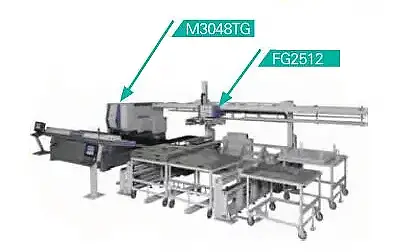

As máquinas de corte por punção/laser CNC podem ser combinadas com um armazém automático, um armazém de materiais tridimensionais e um sistema de seleção automática FG, como ilustrado nas figuras 8 e 9.

Fig. 8 Unidade de armazenamento de material estereoscópico de carga e descarga automática da máquina composta por laser de punção CNC

Fig. 9 Unidade de carga e descarga automática do punção CNC

Em comparação com o sistema de triagem automática, o sistema oferece as vantagens de uma operação simples, aplicação flexível e um investimento inicial mais baixo.

As empresas podem optar por utilizá-lo no modo de funcionamento semi-automático ou como modo de funcionamento autónomo para punções CNC e máquinas de corte a laser, dependendo das suas necessidades operacionais específicas.

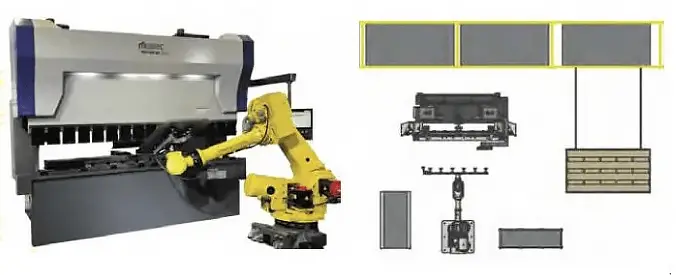

A aplicação do sistema de dobragem automática em conjunto com o armazém automático inteligente (como mostra a Figura 10) é semelhante ao sistema da unidade de processamento de chapas metálicas descrito acima.

Fig. 10 Docking de carga e descarga automática de dobragem e armazém automático inteligente

Quando não está ligado ao armazém automático, o sistema pode funcionar como uma unidade de dobragem automática independente. Além disso, a máquina de dobragem pode ser operada manualmente como uma máquina autónoma.

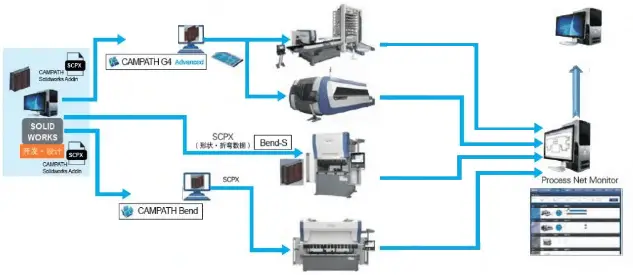

O processo de aplicação do software para chapas metálicas é apresentado na Figura 11.

Fig. 11 Fluxograma da aplicação informática para chapas metálicas

Desde o processamento automático de produtos 3D concebidos pelo cliente até ao processamento automático de lotes de programas de processamento de agrupamento, dobragem e outros programas de processamento, o impulso automático para cada sistema de unidade de processamento pode alcançar a automatização total do processo de produção.

Simultaneamente, o sistema monitoriza o estado real de processamento de cada equipamento, recolhe dados de processamento em tempo real e fornece feedback ao MES do cliente e a outros sistemas superiores de gestão da produção.

Com os avanços da ciência e da tecnologia, o equipamento de chapa metálica entrou na era da Internet das Coisas (IoT) e dos grandes dados. Muitas empresas líderes na indústria de fabrico de chapa metálica têm um grande número de linhas de processamento automáticas e flexíveis e aperceberam-se de que um bom equipamento de chapa metálica requer um software de chapa metálica inteligente correspondente.

O equipamento de automatização de chapas metálicas é como um smartphone; sem o sistema de software correto, não pode atingir todo o seu potencial e valor. Por conseguinte, ao adquirir equipamento de automatização de chapas metálicas, é fundamental escolher um software de chapa metálica inteligente adequado.

Em conclusão, recomenda-se que, antes de adquirir equipamento de automatização de chapas metálicas, as empresas esclareçam o mais possível as especificações, aplicações e processos necessários para a automatização e a linha de processamento flexível.

Ao comunicar com os técnicos dos fabricantes de equipamento de chapa metálica, é importante procurar também as opiniões e sugestões de especialistas e pares do sector.

Ao escolher uma linha de processamento de chapa metálica adequada, as empresas podem resolver eficazmente problemas práticos, tais como mudanças de pessoal, mudanças de capacidade de produção, mudanças de produto, mudanças de processo e mudanças de aplicação, estabelecendo uma base sólida para o crescimento e desenvolvimento futuros.