Imagine o motor do seu automóvel a falhar durante uma longa viagem ou uma máquina de uma fábrica a parar durante o pico de produção. No centro destes problemas está um fator crítico, mas muitas vezes ignorado: a fricção e a lubrificação. Este artigo analisa a mecânica da fricção, os tipos de desgaste que provoca e a forma como uma lubrificação adequada pode evitar avarias nas máquinas, aumentar a eficiência e prolongar a vida útil do equipamento. Descubra dicas essenciais para selecionar e aplicar lubrificantes de forma eficaz, garantindo que as suas máquinas funcionam sem problemas e de forma fiável.

O objetivo da lubrificação mecânica é reduzir a fricção e o desgaste entre as superfícies de contacto de duas peças móveis relativas, designadas por pares de fricção.

Uma lubrificação adequada pode aumentar a eficiência mecânica, garantir um funcionamento fiável a longo prazo das máquinas e conservar energia.

As máquinas com uma lubrificação deficiente, na melhor das hipóteses, registam uma diminuição da potência e um aumento do desgaste; na pior das hipóteses, podem ficar danificadas.

Quando dois objectos em contacto estreito se movem um em relação ao outro ao longo da sua superfície de contacto, é gerada uma resistência que impede esse movimento; este fenómeno é conhecido como atrito e esta resistência é designada por força de atrito.

A relação entre a força de atrito e a carga vertical é designada por coeficiente de atrito. As leis do atrito podem ser descritas da seguinte forma:

1. A força de atrito é proporcional à carga normal: F∝W.

2. A força de atrito é independente da superfície de contacto, ou seja, não está relacionada com a dimensão da área de contacto.

3. A força de atrito não é influenciada pela magnitude da velocidade de deslizamento da superfície.

4. Atrito estático (quando o movimento tende a ocorrer) FS é maior do que o atrito cinético FKou seja, Fs > FK.

Fórmula da lei do atrito:

F = f - W ou f = F/W

Onde:

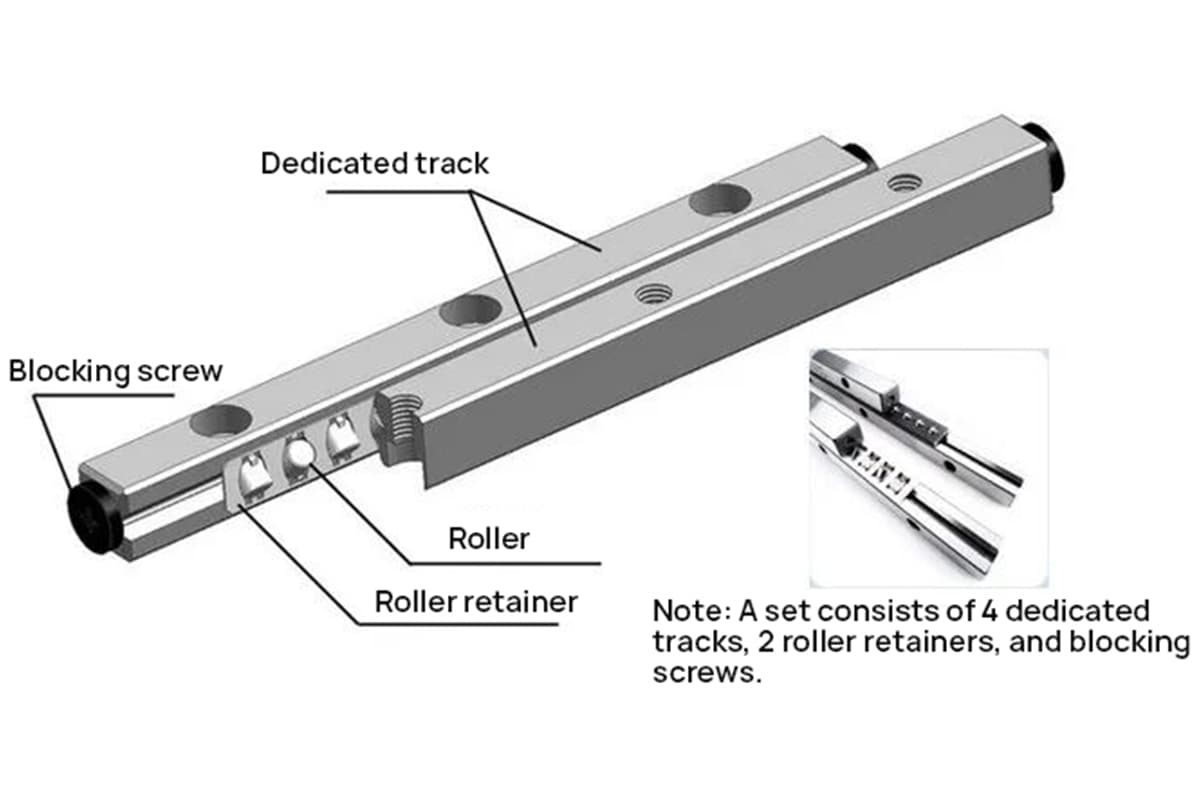

Nas máquinas, uma ligação constituída por duas partes que entram em contacto e se movem uma em relação à outra é designada por "par cinemático" (também conhecido por "par de fricção"), como o carro e a calha de guia nas máquinas-ferramentas; a esfera e a pista nos rolamentos; o casquilho da chumaceira e o diâmetro do veio nos rolamentos deslizantes, etc.

O funcionamento de qualquer máquina assenta no movimento relativo de vários pares cinemáticos, e este movimento relativo resulta inevitavelmente em fricção.

O atrito provoca, em primeiro lugar, uma perda de energia desnecessária e, em segundo lugar, produz calor, desgaste e mesmo avarias nas superfícies de interação dos pares de atrito.

O desgaste é a perda contínua de material das superfícies dos pares cinemáticos. Este leva a alterações no tamanho e na forma destes pares, resultando em danos. Por exemplo, à medida que o óleo circula dentro de um rolamento, a superfície do furo do rolamento e o diâmetro do eixo desgastam-se gradualmente.

Este desgaste aumenta a folga, gera calor e diminui a precisão e a eficiência da máquina. Juntamente com este desgaste, surgem as cargas de impacto, o aumento das perdas por fricção e uma taxa de desgaste acelerada, o que acaba por conduzir à falha da máquina.

A lubrificação envolve a aplicação de um lubrificante nas superfícies das peças que se movem uma em relação à outra. Esta aplicação separa as duas superfícies em movimento, assegurando que a fricção não ocorre diretamente entre as superfícies do par cinemático, mas entre as moléculas do lubrificante.

Por conseguinte, o atrito é o fenómeno físico que ocorre quando pares cinemáticos se movem em relação uns aos outros, o desgaste é um facto que acompanha o atrito e a lubrificação é uma medida crítica para reduzir tanto o atrito como o desgaste.

Existem vários métodos para classificar o atrito.

Atrito estático: Refere-se ao atrito que ocorre quando um objeto tende a mover-se em relação à superfície de outro. A força de resistência neste caso é conhecida como força de atrito estático.

A força de atrito estático varia com a força externa aplicada ao objeto. Só quando a força externa ultrapassa a força de atrito estático máxima é que o objeto começa a mover-se visivelmente.

Atrito cinético: Este é o atrito que ocorre quando um objeto se move em relação à superfície de outro. A força tangencial que impede o movimento do objeto nesta situação é conhecida como força de atrito cinético.

Atrito de deslizamento: O atrito que ocorre quando as superfícies de contacto deslizam uma em relação à outra é designado por atrito de deslizamento.

Atrito de rolamento: O atrito que surge quando um objeto rola ao longo da superfície de contacto sob a ação de um binário é designado por atrito de rolamento.

Atrito seco: Refere-se à fricção quando não há lubrificação nem humidade.

Atrito de fluidos: Este é o atrito em condições de lubrificação fluida. Aqui, as duas superfícies estão completamente separadas por uma película de óleo líquido e a fricção manifesta-se como resultado do fluido viscoso.

Atrito de fronteira: Este tipo de atrito ocorre quando existe uma camada muito fina de lubrificante na superfície de atrito. Neste caso, o atrito não depende da viscosidade do lubrificante, mas das características da superfície de contacto e do lubrificante.

Atrito misto: Refere-se a um estado transitório de atrito, incluindo atrito semi-seco e semi-fluido. O atrito semi-seco é uma situação em que ocorrem tanto o atrito limite como o atrito seco. A fricção semi-fluida é uma situação em que ocorre fricção fluida e seca.

Nalguns equipamentos de refinação de petróleo e químicos, as condições de trabalho dos pares de fricção podem ser complexas, como o funcionamento a alta velocidade, a alta temperatura ou em condições difíceis como a baixa temperatura e o vácuo. As características de fricção e desgaste nestas condições têm características únicas diferentes.

Existem várias explicações para o fenómeno da força de atrito gerada quando as superfícies de contacto se movem uma em relação à outra. Um resumo abrangente revela os seguintes pontos:

As peças de uma máquina que sofrem movimentos relativos são geralmente processadas e possuem superfícies lisas. No entanto, na realidade, por mais preciso que seja o processamento, a superfície de um componente nunca pode ser "absolutamente" lisa. Ao microscópio, ela é sempre irregular, com pontos altos e baixos, como mostra a Figura 1.

Quando as saliências e as reentrâncias da superfície de atrito, sob carga e em contacto estreito, se entrelaçam como os dentes de uma roda dentada, ocorrem colisões entre estas saliências durante o movimento relativo das duas superfícies de contacto, impedindo assim o seu movimento relativo.

Além disso, devido à carga e ao contacto estreito das duas superfícies de fricção, a superfície é suportada por várias saliências. A distância entre as duas superfícies nos pontos de apoio é extremamente pequena, dentro do alcance das forças moleculares. Quando as superfícies se movem uma em relação à outra, as saliências também têm de se mover, o que significa ultrapassar as forças moleculares nos pontos de apoio.

Além disso, tanto os pontos de colisão como os pontos de apoio sofrem pressões extremas, o que leva a uma deformação grave das superfícies metálicas nestes locais, fazendo com que as saliências de uma superfície se insiram na outra. Tanto as colisões como a deformação plástica resultam em altas temperaturas instantâneas localizadas, e a separação dos pontos de ligação consome energia.

O efeito combinado de todos estes factores manifesta-se sob a forma de fricção.

O fenómeno de perda contínua de material da superfície de trabalho de um objeto, devido ao movimento relativo da superfície, é designado por desgaste.

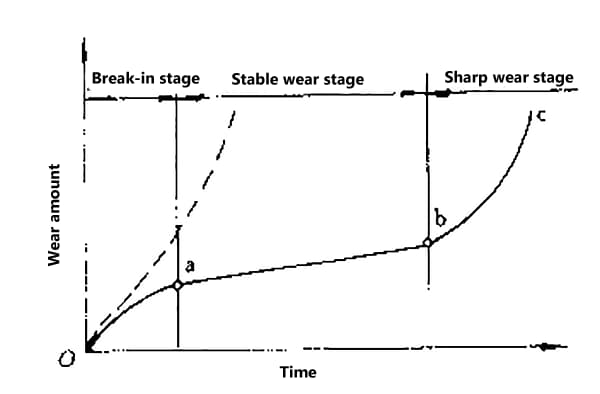

O processo de desgaste de peças mecânicas durante o funcionamento normal é geralmente dividido em três fases, como mostra a Figura 2.

(1) Fase de amaciamento (também conhecida como fase de rodagem): A nova superfície do par de fricção tem uma certa rugosidade, com uma área de contacto real relativamente pequena. Durante a fase de amaciamento, a superfície alisa-se gradualmente e a área de contacto real aumenta progressivamente, abrandando a taxa de desgaste, como indicado pelo segmento O-A na Figura 12-2. O ligeiro desgaste durante a fase de amaciamento é intencionalmente utilizado para criar condições para um desgaste estável durante o funcionamento normal.

Ao escolher um procedimento de amaciamento razoável, ao selecionar materiais de par de fricção e processos de maquinação adequados e ao utilizar óleo lubrificante com aditivos activos (óleo de amaciamento), o período de amaciamento pode ser encurtado. O óleo deve ser mudado quando o período de amaciamento estiver concluído.

(2) Fase de desgaste estável: Durante esta fase, o desgaste ocorre a um ritmo lento e constante, como mostra o segmento A-B na Figura 12-2. O declive deste segmento indica a taxa de desgaste, e o tempo no eixo x representa o tempo de vida útil da peça resistente ao desgaste.

(3) Fase de desgaste severo: Após o ponto B da Figura 12-2, a taxa de desgaste aumenta acentuadamente, levando a uma diminuição da eficiência mecânica, aumento da potência e perda de óleo lubrificante, perda de precisão, ruído e vibração anormais, aumento rápido da temperatura do par de fricção e, finalmente, falha da peça. Também há alturas em que ocorrem as seguintes situações:

ⅰ Após a transição para a fase de desgaste estável, a peça sofre um desgaste muito mínimo durante um longo período de tempo, sem uma fase de desgaste severo evidente, resultando numa vida útil mais longa.

ⅱ Não há desgaste percetível durante as fases de amaciamento e de desgaste estável, mas ocorre um desgaste grave quando a camada superficial atinge o seu limite de fadiga.

ⅲ Em condições de desgaste severo, a peça transita diretamente para a fase de desgaste severo após a fase de amaciamento, impedindo o funcionamento normal da máquina.

Com base no mecanismo de destruição do desgaste e no estado de desgaste da superfície das peças mecânicas, o desgaste pode ser classificado em vários tipos.

1. Desgaste do adesivo

O desgaste adesivo refere-se ao fenómeno em que o material de uma superfície é transferido para outra devido à adesão em fase sólida durante o movimento relativo de pares de fricção. Este fenómeno pode levar a uma grave gripagem dos pares de fricção.

2. Desgaste abrasivo

O desgaste abrasivo é o fenómeno em que partículas duras ou saliências causam perda de material durante o processo de fricção.

3. Desgaste por fadiga da superfície

O desgaste por fadiga da superfície ocorre quando duas superfícies de contacto rolam ou deslizam em combinação, causando perda de material devido à fadiga na superfície do material sob tensão de pressão de contacto alternada. Pares de engrenagens, rolamentos, carris e aros de rodas, e pares de cames podem todos produzir desgaste por fadiga superficial.

O desgaste por fadiga da superfície é classificado em tipos expansivos e não expansivos. O desgaste por fadiga expansivo da superfície pode ocorrer devido a uma plasticidade ligeiramente fraca do material ou a uma seleção inadequada da lubrificação quando a tensão de pressão alternada é elevada.

4. Desgaste por delaminação

A teoria do desgaste por delaminação sugere que, quando duas superfícies deslizantes entram em contacto, transferem forças normais e tangenciais através dos pontos de contacto. As micro-protrusões da superfície mais dura causam a deformação plástica da superfície mais macia durante o deslizamento.

As transferências repetidas de força e a crescente deformação plástica da superfície provocam o aparecimento de vazios na subsuperfície (10~100μm de profundidade). É provável que os vazios ocorram nos limites dos grãos na metalografia ou nas interfaces das impurezas contidas. Sob forças repetidas, os vazios aumentam e ligam-se aos vazios adjacentes para formar fissuras.

Influenciadas por forças tangenciais, as fissuras desenvolvem-se em direcções paralelas à superfície. Quando as fissuras atingem um determinado comprimento, estendem-se até à superfície, acabando por provocar o descolamento da camada superficial e a formação de resíduos de desgaste longos e finos.

5. Desgaste por erosão eléctrica

O desgaste por erosão eléctrica ocorre principalmente em equipamentos electrificados rotativos. Devido ao estado electrificado do equipamento, existe uma diferença de potencial entre o pescoço do veio e o rolamento.

Esta diferença de potencial pode levar a danos na superfície de atrito por várias razões. Os danos superficiais causados pelo desgaste por erosão eléctrica manifestam-se tipicamente como picadas pontilhadas.

6. Desgaste corrosivo (também conhecido como desgaste mecânico corrosivo)

Quando o atrito ocorre num ambiente corrosivo, tem lugar uma reação química na superfície de atrito, gerando produtos de reação.

Em geral, estes produtos de reação aderem frouxamente à superfície e são facilmente desgastados no processo de fricção subsequente.

A nova superfície metálica exposta gera então produtos de reação adicionais. Este ciclo continua, desgastando gradualmente a superfície metálica. O desgaste corrosivo requer a ocorrência de corrosão e de fricção.

7. Desgaste por fricção

O desgaste por atrito é causado por deslizamento vibratório com uma amplitude de 10-7 a 10-5 mm e ocorre frequentemente em peças de juntas mecânicas (como parafusos, estrias, etc.). Estas peças desgastam-se devido a cargas de vibração.

8. Erosão

A erosão refere-se aos danos sofridos pela superfície de um objeto após o impacto com um fluido carregado de partículas.

A erosão é um problema proeminente para componentes que operam a altas velocidades, por exemplo, as lâminas de turbina de plástico reforçado com fibra de carbono, que são altamente densas e fortes. É necessário que o bordo de ataque da lâmina tenha uma elevada resistência à erosão.

Óleo lubrificante (agente) é introduzido entre as superfícies de contacto de vários pares de fricção que sofrem movimento relativo.

Isto forma uma película de lubrificação entre as duas superfícies de fricção, separando as superfícies originais de fricção seca de contacto direto e convertendo a fricção seca em fricção entre as moléculas do óleo lubrificante (agente).

Isto permite reduzir o atrito, diminuir o desgaste e prolongar a vida útil do equipamento mecânico - isto é lubrificação.

1. Requisitos de lubrificação

Os requisitos de lubrificação variam consoante a função, as condições de trabalho e a natureza de cada par de fricção. Em resumo, são considerados os seguintes pontos:

(1) Selecionar o óleo lubrificante adequado em função das condições de trabalho e da natureza funcional do par de fricção.

(2) Determinar o valor correto método de lubrificação e abordagem com base nas condições de trabalho e na natureza funcional do par de fricção, e distribuir o óleo lubrificante por cada superfície de fricção de uma forma definida.

(3) Manter uma boa gestão da lubrificação.

2. O papel do óleo de lubrificação

O objetivo da utilização de óleo lubrificante é lubrificar as peças de fricção das máquinas, reduzindo a resistência à fricção, evitando a gripagem e o desgaste e minimizando o consumo de energia para aumentar a eficiência mecânica. Para além disso, existem outros benefícios práticos, resumidos a seguir:

(1) Redução do atrito. A introdução de óleo lubrificante entre superfícies de fricção pode diminuir o coeficiente de fricção, reduzindo assim a resistência à fricção e conservando o consumo de energia. A viscosidade e a espessura da película do óleo lubrificante desempenham um papel crucial na minimização do atrito em condições de lubrificação fluida. As propriedades químicas e a atividade do óleo lubrificante (aditivos) tornam-se extremamente importantes quando surgem condições de lubrificação limite devido a um aumento dos pontos de contacto metal-metal na interface de fricção.

(2) Reduzir o desgaste adesivo das peças mecânicas. O desgaste por fadiga superficial e o desgaste por corrosão estão intimamente relacionados com as condições de lubrificação. A inclusão de antioxidantes e agentes anticorrosivos nos lubrificantes pode ajudar a suprimir o desgaste por corrosão, enquanto que a adição de agentes de resistência à pressão e à oleosidade pode reduzir efetivamente o desgaste adesivo e o desgaste por fadiga superficial.

(3) Efeito de arrefecimento. O óleo lubrificante pode aliviar a fricção e absorver, conduzir e dissipar o calor, reduzindo assim a elevação da temperatura causada pela fricção da operação mecânica.

(4) Efeito anticorrosivo. Quando uma superfície de fricção é coberta com um lubrificante, pode prevenir ou evitar a corrosão e a ferrugem causadas pelo ar, gotículas de água, vapor, gases e líquidos corrosivos, poeiras, óxidos, etc. A capacidade anticorrosiva do óleo lubrificante está diretamente relacionada com a espessura da película de óleo retida na superfície do metal e depende também da composição do lubrificante. A utilização de certos tensioactivos como inibidores de ferrugem pode aumentar a resistência à ferrugem do lubrificante.

(5) Propriedades de isolamento. A resistência elétrica do óleo mineral refinado é alta, como a resistência elétrica do óleo isolante elétrico usado como material isolante elétrico é 2 × 10¹⁶Ω / mm² (a água é 0,5 × 10⁶Ω / mm²).

(6) Transmissão de forças. O óleo pode servir como meio de transmissão de força estática, como o óleo hidráulico em gruas de automóveis. Também pode atuar como um meio de transmissão de potência, como o fluido de transmissão automática.

(7) Redução das vibrações. O óleo lubrificante absorvido na superfície metálica tem uma tensão inerente baixa, pelo que tem a capacidade de absorver o choque quando o par de fricção é sujeito a uma carga de impacto. Por exemplo, os amortecedores dos automóveis utilizam amortecimento de fluidos (conversão de energia mecânica em energia de fluidos).

(8) Efeito de limpeza. O óleo de lubrificação (massa lubrificante) forma um selo em certas partes expostas, impedindo a entrada de humidade ou detritos.

3. Vários estados de lubrificação

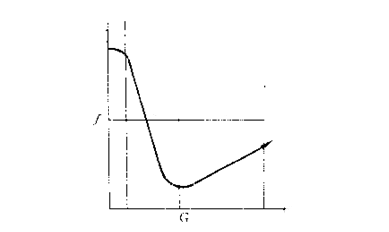

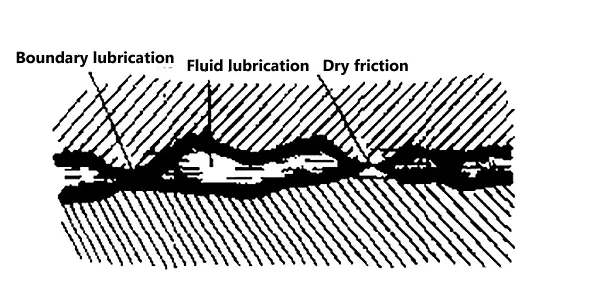

De acordo com o estado de lubrificação na superfície do par de fricção, os tipos de lubrificação podem ser divididos em: lubrificação fluida, lubrificação de contorno e lubrificação mista, como mostra a Figura 3.

(1) Lubrificação por fluidos.

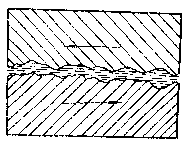

O lubrificante líquido é aplicado entre duas superfícies de fricção, o óleo lubrificante separa completamente as duas superfícies de fricção, transformando a fricção seca metal-metal em fricção interna dentro do líquido. Esta é a lubrificação fluida (ver Figura 4).

A vantagem da lubrificação fluida é que a força de fricção interna do lubrificante líquido é pequena, variando normalmente entre 0,001 e 0,01, apenas um milésimo da força de fricção do contacto direto metal-metal. As condições para obter uma lubrificação fluida são:

(a) Tem de haver movimento relativo entre as superfícies de atrito.

(b) Na direção do movimento da superfície, a camada de óleo deve formar uma cunha.

(c) O óleo lubrificante deve ter uma certa força de aderência com a superfície de atrito. Este facto está relacionado com as propriedades do óleo. Quando o óleo lubrificante se desloca com a superfície de atrito, tem de ter uma determinada força de atrito interna ou, por outras palavras, tem de ter uma determinada viscosidade.

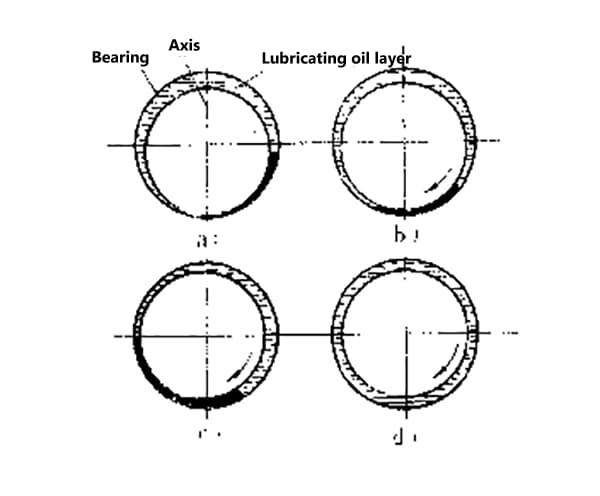

Utilizando como exemplo uma chumaceira deslizante para formar uma lubrificação fluida, como se mostra na Figura 5. Quando o eixo não está a rodar (Figura 5a), o óleo lubrificante na superfície de contacto do eixo e da chumaceira é completamente espremido. Quando o veio começa a rodar na direção da seta (ver Figura 5b), devido à força adesiva entre a superfície do veio e o veio, e à fricção interna na camada de óleo, toda a camada de óleo em forma de cunha na parte inferior direita da chumaceira é movida para a frente com o veio, como se uma cunha de madeira fosse inserida numa fenda estreita para forçar a abertura da fenda, obrigando o veio a levantar-se e a desviar-se ligeiramente para a esquerda.

À medida que a velocidade de rotação do eixo aumenta, a posição do eixo também aumenta ainda mais e a excentricidade diminui (como na Figura 5c). Quando a velocidade de rotação do eixo é infinitamente grande, os centros do eixo e do rolamento devem coincidir (ver Figura 5d).

A espessura da camada de óleo entre as superfícies de fricção do eixo e da chumaceira é determinada pela carga transportada pelo eixo e pela dimensão do atrito interno da camada de óleo. O tamanho do atrito interno da camada de óleo depende da viscosidade do óleo e da velocidade de movimento relativa do eixo e da chumaceira.

Pode ser representado pelo fator caraterístico da chumaceira G:

G = η-N/P

Em que: η é a viscosidade do óleo lubrificante;

A relação direta entre o valor G e a espessura do óleo lubrificante, um valor G mais pequeno resulta numa camada de óleo mais fina, e vice-versa, forma-se uma camada de óleo mais espessa. Por conseguinte, através do valor G, é possível determinar se uma camada de óleo suficientemente espessa pode ser formada para garantir a lubrificação fluida.

No entanto, deve notar-se que, devido ao facto de os tipos de componentes lubrificados, configurações geométricas e precisão de maquinação serem todos diferentes, não existe um valor G mínimo para garantir a lubrificação fluida. De um modo geral, quando a velocidade de deslizamento é elevada e a carga é leve, deve ser escolhido um óleo com uma viscosidade menor; quando a velocidade de deslizamento é baixa e a carga é pesada, deve ser selecionado um óleo com uma viscosidade maior.

(2) Lubrificação de fronteira

A lubrificação por fluido é ideal, no entanto, à exceção dos rolamentos e guias com intensidades de pressão de contacto relativamente baixas, conseguir a lubrificação por fluido é um desafio.

Quando o funcionamento mecânico é efectuado a uma velocidade extremamente baixa (por exemplo, verificar a velocidade de movimento a 0,1 cm/s) e a carga da superfície de fricção é substancial, mesmo utilizando óleo lubrificante altamente viscoso, é difícil gerar um valor G suficiente para formar uma camada de óleo completa entre as superfícies de fricção, necessária para assegurar o nível de lubrificação do fluido.

Nessas alturas, mesmo que a película de lubrificação fluida esteja danificada, permanece uma película de óleo muito fina (cerca de 0,01μm) na superfície de contacto. Esta fina camada de óleo tem uma força de ligação única com a superfície de fricção, formando uma "película" que continua a proteger a superfície de fricção até certo ponto.

Este estado de lubrificação é designado por lubrificação de limite (como mostra a Figura 6), e a película formada é designada por película de limite. Uma vez que a espessura da película limite é mínima, as propriedades da textura da superfície de fricção podem influenciar significativamente as condições de lubrificação.

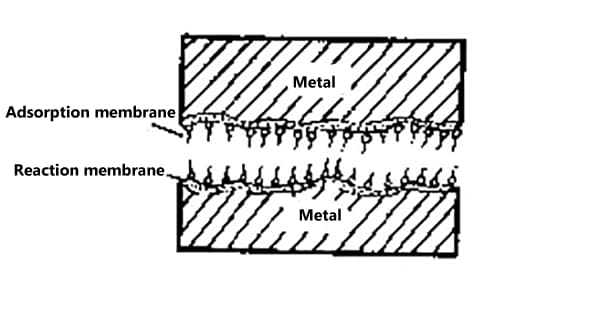

Com base nas diferentes formas estruturais, as películas de contorno podem ser classificadas em dois tipos: películas de adsorção e películas de reação.

As películas de adsorção são formadas pela adsorção de moléculas polares do lubrificante na superfície de fricção, enquanto as películas de reação são geradas através da reação química de aditivos, como o enxofre, o fósforo e o cloro no lubrificante, com a superfície de fricção.

Se a carga for extremamente elevada, a sobrecompressão nos pontos de pico da superfície de atrito pode levar à rutura da película de adsorção, resultando no contacto direto metal-metal e causando atrito seco.

(3) Lubrificação semi-fluida (Lubrificação mista)

A película de lubrificação formada na superfície de fricção é danificada localmente, fazendo com que o óleo seja irregular e descontínuo. Isto resulta em ocorrências simultâneas de lubrificação líquida, lubrificação limite e sub-lubrificação na superfície de fricção, referida como lubrificação semi-fluida, como se mostra na Figura 7.

As principais causas da lubrificação semi-fluida incluem cargas excessivas, mudanças frequentes de velocidade e carga, seleção inadequada de lubrificantes e superfícies de fricção rugosas.

Os três estados de lubrificação acima mencionados são frequentemente intercambiáveis durante funcionamento da máquinaA existência de estados primários e secundários é apenas uma distinção. Estas condições mudam com as alterações do volume de óleo, das propriedades do óleo e de outros factores.

Por conseguinte, normalmente procura-se melhorar as condições de lubrificação aumentando o fornecimento e a pressão do óleo, melhorando as propriedades do óleo e seleccionando a viscosidade adequada.

Os óleos lubrificantes podem ser classificados em vários tipos com base em diferentes requisitos de utilização. De acordo com a Classificação Geral de Produtos Petrolíferos e Lubrificantes GB498-87, os produtos petrolíferos e lubrificantes estão divididos em seis categorias principais. O princípio da classificação baseia-se nas principais características dos produtos petrolíferos.

Os nomes das categorias são determinados por uma letra de prefixo do nome inglês que reflecte as principais características de cada tipo de produto, sendo os lubrificantes e produtos afins designados como classe "L". Devido à grande variedade e às aplicações generalizadas dos lubrificantes e produtos afins, a categorização de todos como classe "L" com base na classificação geral dos produtos petrolíferos pode levar a inúmeros inconvenientes.

Por conseguinte, os produtos da classe "L" estão ainda divididos em 19 grupos, de acordo com os seus principais cenários de aplicação. Cada grupo tem uma norma de classificação distinta. A classificação pormenorizada de um grupo é determinada pelo tipo de produto, mas o tipo deve corresponder ao cenário de aplicação principal exigido pelo grupo. O agrupamento dos produtos da classe "L" é apresentado no Quadro 1.

Tabela 1:

| Categoria | Cenário de aplicação | Categoria | Cenário de aplicação |

| A | Sistema de perda total | P | Ferramentas pneumáticas |

| B | Desmoldagem | Q | Condução térmica |

| C | Engrenagens | R | Proteção temporária contra a corrosão |

| D | Compressores (incluindo frigoríficos e bombas de vácuo) | T | Turbinas a vapor |

| E | Motores de combustão interna | U | Tratamento térmico |

| F | Fusos, rolamentos e embraiagens | X | Cenários para a lubrificação com massa |

| G | Guias | Y | Outros cenários de aplicação |

| H | Sistemas hidráulicos | Z | Cilindros de vapor |

| M | Processamento de metais | S | Cenários de aplicação de lubrificantes especiais |

| N | Isolamento elétrico |