1. Requisitos gerais A soldadura por transferência de tensão engloba as soldaduras de primeiro nível com penetração total que podem lidar com todos os tipos de tensão de forma semelhante ao metal de base, as soldaduras em ângulo que resistem principalmente a forças de corte e as soldaduras de segundo nível com penetração parcial. Quando totalmente geridas, as soldaduras de penetração total de primeiro nível, excluindo as soldaduras de baixa tensão e fadiga de alto ciclo, tais como vigas de bloco de coroa, [...]

A soldadura por transferência de tensão engloba soldaduras de primeiro nível com penetração total que podem lidar com todos os tipos de tensão de forma semelhante ao metal de base, soldaduras de filete que resistem principalmente a forças de corte, e soldaduras de penetração parcial de segundo nível.

Quando totalmente geridas, considera-se que as soldaduras de primeiro nível de penetração total, excluindo a fadiga de baixa tensão e de alto ciclo, como as vigas de bloco de coroa, apresentam o mesmo desempenho que o metal de base sob todas as cargas, incluindo terramotos e outras cargas repetidas em aço de construção comummente utilizado.

Se a espessura da garganta for inferior à espessura do metal de base, não só não cumprirá a tolerância do projeto como também se tornará uma fonte de concentração de tensões.

Da mesma forma, se a coroa de soldadura for demasiado alta, também causará concentração de tensões, sendo necessário manter a coroa de soldadura num tamanho razoável.

É amplamente conhecido que a relação entre a resistência ou o alongamento na direção da espessura e a direção de laminagem de aço laminado As placas são geralmente reduzidas.

Em particular, quando não metálico As inclusões (como o MnS) são deformadas durante a laminagem do aço, podendo fissurar ou descolar sob tensão muito baixa.

Consequentemente, as chapas de aço utilizadas em peças sujeitas a forças de tração na direção da espessura da chapa, tais como o banzo superior do pilar no caso de penetração do pilar ou o banzo da viga dos pilares exteriores e dos pilares de canto no caso de penetração da viga, devem ser cuidadosamente revistas e consideradas.

No vazamento contínuo, as diferenças na temperatura de solidificação ou as reduções na temperatura da superfície podem levar a uma deflexão dos componentes de MnS no centro da espessura da placa e a uma tendência para a segregação de Al2O3 na camada superficial. No entanto, estas questões melhoraram nos últimos anos.

Recentemente, com o aumento da escala de construção, tem havido vários relatos de fissuras em soldaduras lamelares devido à soldadura multicamada de chapas de aço espessas.

As juntas de soldadura de primeira classe com penetração total do tipo T são normalmente utilizadas nas juntas entre pilares e vigas de estruturas de aço que sofrem tensões máximas e deformações plásticas repetidas. Esta peça é a mais suscetível à fissuração por soldadura por camadas.

Por conseguinte, é necessário selecionar um produto de alta qualidade chapa de açoRever a conceção da soldadura e os métodos de construção, e prestar muita atenção à gestão do pré-aquecimento para evitar a fissuração a baixa temperatura de outras peças afectadas pelo calor.

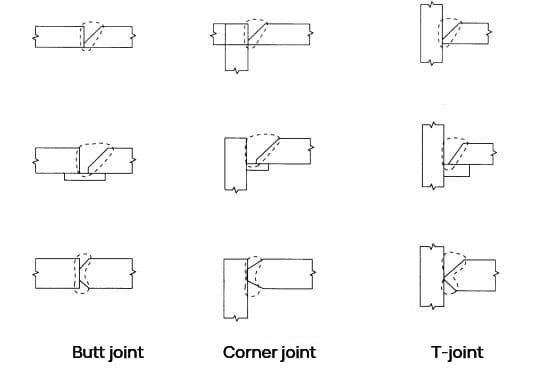

A forma da ranhura no junta soldada é um fator crucial para a estabilidade de ambos os lados da articulação.

A abertura incorrecta da raiz ou o ângulo do sulco podem ter um impacto negativo na qualidade do junta soldada.

Por conseguinte, é importante determinar a forma adequada da ranhura com base na tipo de soldadura método e articulação utilizados.

Para os produtos convencionais métodos de soldaduraSe for utilizada uma placa de apoio, é aceitável a forma de ranhura normalizada para o tipo de junta e o tamanho da superfície da raiz, desde que o tamanho da superfície da raiz seja inferior a 2 mm.

Para métodos de soldadura especializados ou tipos de juntas, os dados devem ser avaliados para garantir que a forma da ranhura cumpre as normas de qualidade e de construção, com base nas suas condições específicas.

Para evitar a concentração de tensões, a coroa de soldadura na soldadura de penetração total de primeiro nível não deve ser demasiado pronunciada. A coroa da soldadura deve ter uma superfície lisa e ininterrupta a partir do metal de base, com uma altura que varia entre 0 e 3 mm.

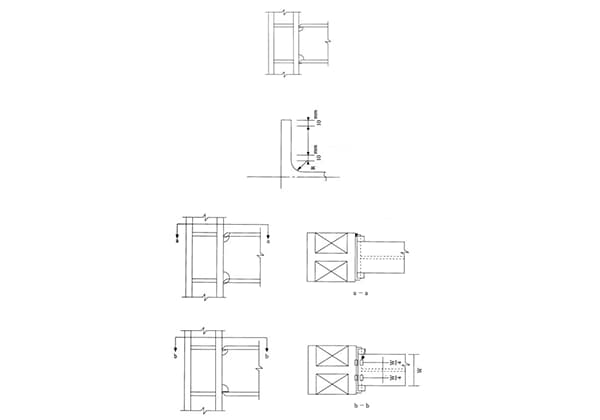

A coroa de soldadura nas juntas em T deve reduzir a concentração de tensões em torno da área de soldadura, o que é crucial para evitar fissuras ou lascas na chapa de topo. A coroa de soldadura desejada está representada na Figura 2, e é importante que o cordão de soldadura seja liso. A altura da coroa de soldadura (h) deve ser 1/4 da espessura da junta de topo, ou 10mm se a espessura for superior a 40mm.

A penetração deficiente ou os orifícios de ar são normalmente vistos no início da soldadura, enquanto as fissuras de cratera e outros defeitos aparecem frequentemente no final. Para evitar tais defeitos numa soldadura eficaz, deve ser colocada uma placa de aço com uma forma adequada no início e no fim da soldadura, como se mostra na Fig. 3.

Não há necessidade de remover a placa de escoamento após a soldadura e os seus resíduos não são problemáticos, como indicado na Fig. 4. No entanto, se a espessura da laje for superior a 50 mm e o pilar e a viga tiverem a mesma largura, esta deve ser cortada.

Por exemplo, quando a viga do bloco de coroa sofre uma tensão baixa e uma fadiga de ciclo elevado, deve ser cortada e afinada com uma rebarbadora.

Não é recomendável montar e soldar diretamente a chapa de montagem na ligação pilar-viga. Isto deve-se ao facto de o cordão de soldadura curto criado durante a soldadura de montagem da chapa de montagem reduzir a resistência à fratura da área afetada pelo calor, tornando-a potencialmente o ponto de partida da falha frágil de toda a chapa de flange.

A Fig. 5 apresenta um exemplo de ataque em arco montagem da chapa e soldadura na ligação pilar-viga.

O dispositivo de placa de rodagem é montado e soldado na placa de apoio. Se for inevitável fazê-lo na ranhura, a construção deve garantir totalmente a qualidade da peça de soldadura após a soldadura positiva. No entanto, na prática, as condições de construção são mais rigorosas do que a soldadura de avanço, resultando numa montagem inadequada qualidade da soldadura.

É necessário remover ou fundir novamente o cordão de soldadura de montagem durante a soldadura de avanço, especialmente para juntas críticas, tais como soldadura de penetração totalutilizando um dos seguintes métodos:

A soldadura de montagem é efectuada por meio de soldadura eléctrica ou soldadura com proteção gasosa. Ao soldar chapas de aço mais espessas com um comprimento de cordão de soldadura mais curto, a peça de soldadura pode endurecer devido ao rápido aquecimento e arrefecimento e podem ocorrer fissuras devido à quantidade de hidrogénio difusível e ao grau de restrição. Esta tendência é mais acentuada com chapas mais grossas ou com uma composição de liga mais elevada.

Por conseguinte, devem ser utilizados eléctrodos com baixo teor de hidrogénio para a soldadura de montagem com revestimento soldadura eléctricaO elétrodo pode ser utilizado com base na espessura da chapa e no tipo de aço. No entanto, pode ser difícil mudar o elétrodo em função da espessura e do tipo de aço, pelo que se recomenda a utilização consistente de eléctrodos com baixo teor de hidrogénio quando se utiliza a soldadura eléctrica com revestimento.

A soldadura com proteção gasosa também é eficaz na prevenção de fissuras devido ao seu gás hidrogénio pouco difusível e deve ser utilizada na soldadura de montagem. O pré-aquecimento também é eficaz na prevenção da fissuração e deve ser efectuado nas mesmas condições que a soldadura normal durante a montagem e a soldadura.

Outros métodos para substituir o método da placa de desgaste incluem a utilização de placas de desgaste fixas sinterizadas feitas de fluxo, cerâmica ou placas de aço estampadas, ou a utilização do método da placa de apoio, do método de soldadura posterior, do método de remoção da extremidade e de outros métodos para eliminar as placas de desgaste.

Este método é aplicável à soldadura plana e aos aços Q235 e Q345. No entanto, se o soldabilidade se o ensaio confirmar que a qualidade da peça soldada é igual ou superior à do método de construção em chapa de aço vazada, pode ser utilizada fora deste âmbito.

O técnico de soldadura deve ser qualificado no método de soldadura equivalente e reconhecido pelo supervisor do projeto através do exame adicional de tecnologia de soldadura para o método da placa de rolamento equivalente.

As considerações mais comuns para os separadores de escoamento de tipo fixo nos métodos de construção são descritas a seguir:

Quanto ao método de soldadura, conforme ilustrado na Fig. 6, o arco é iniciado no ponto em que a extremidade do metal de base entra 15-20mm e depois volta para trás para garantir a penetração total na extremidade durante a camada inicial de soldadura.

Quando os materiais utilizados na soldadura de juntas têm espessuras diferentes, a soldadura deve ser efectuada do material mais fino para o material mais espesso para garantir uma distribuição suave das tensões.

Como mostra a Fig. 7 (a), quando a diferença de espessura é superior a 10 mm devido à variação da espessura da chapa ou quando a viga de bloco de coroamento está sujeita a baixa pressão e a uma fadiga cíclica elevada, a chapa mais grossa deve ser inclinada a menos de 1/2,5 e a ranhura deve ser mais fina. As chapas devem estar à mesma altura.

No entanto, como se mostra na Fig. 7 (b), ao soldar a junta da chapa da asa de uma viga SRC formada por uma cabeça de arco em ambos os lados (retroescavadora), se a diferença na espessura da chapa exceder 10 mm, o reforço soldadura em ângulo deve ser utilizado.

É também de notar que a soldadura de um lado da placa de suporte deve ser aprovada pelo supervisor do projeto.

Ao soldar de ambos os lados, a goivagem a ar deve ser efectuada como princípio geral antes de soldar a primeira camada na parte de trás.

A primeira camada de soldadura de superfícies é frequentemente propenso a defeitos como fissuras, má penetração e inclusão de escória, devido à sua rápida velocidade de arrefecimento. Para resolver estes problemas, é necessário efetuar uma goivagem a ar para remover quaisquer defeitos na primeira camada da superfície.

No entanto, se for utilizado um ensaio de construção ou uma inspeção não destrutiva durante a soldadura por arco submerso para verificar se a primeira camada no verso tem uma boa penetração, a goivagem a ar pode ser omitida.

Para assegurar uma penetração correcta da raiz quando se utiliza uma placa de suporte, deve ser fornecida uma folga suficiente para assegurar uma ligação estreita. Se a placa de apoio não for completamente apertada e a folga da raiz for demasiado pequena, pode resultar em defeitos de soldadura como a penetração deficiente ou a inclusão de escória na raiz.

A placa de suporte deve geralmente ser feita de material Q345B. Para outros materiais, é importante examinar a sua composição química (P, S, Cu, C, etc.) para confirmar que são adequados para soldadura.

De um modo geral, a chapa de apoio da ligação pilar-viga deve ser instalada no interior da chapa de proteção. No entanto, a chapa de flange inferior pode ser instalada no exterior, se necessário para a soldadura no local. A posição da placa de apoio é mostrada na Figura 8.

A soldadura de montagem da placa de suporte está sujeita a tensões de tração e a pequenas tensões de flexão, sendo a soldadura em ângulo a que sofre a tensão máxima. Esta tipo de soldadura é relativamente simples, mas também é suscetível de se partir. Em muitos casos, a soldadura de montagem é realizada sem pré-aquecimento da soldadura de filete.

Embora o comprimento original do cordão de soldadura possa ser suficiente, a resistência à fratura do metal de soldadura ou da zona afetada pelo calor (ZAC) é baixa, o que pode levar à rutura frágil de toda a junta se o cordão de soldadura se partir.

Consequentemente, a montagem e a soldadura da chapa de apoio na ligação pilar-viga não devem ser efectuadas a menos de 10 mm de qualquer extremidade do banzo da viga ou a menos de 10 mm da extremidade R ou da extremidade da soldadura de filete do filete da alma [Figura 9 (1)]. A montagem e a soldadura devem, em vez disso, ser efectuadas na posição da chapa de rodagem [figura 9 (2)] ou a 1/4 da largura da chapa de cobertura da viga [figura 9 (3)]. Se a chapa de rodagem for instalada no exterior da chapa de apoio ou do banzo da viga, não deve ser montada e soldada no exterior do banzo da viga e do banzo do pilar [Figura 9 (2)].