Imagine um mundo onde o corte de precisão é tão fácil como desenhar uma linha. As máquinas de corte a laser revolucionam as indústrias, oferecendo uma precisão e eficiência sem paralelo. Este artigo explora as seis funções principais destas máquinas, incluindo o movimento de salto, a focagem automática e a localização de arestas. Saiba como estas inovações simplificam os processos de fabrico, reduzem o desperdício e aumentam a produtividade. Mergulhe para descobrir como a tecnologia laser moderna pode transformar a sua linha de produção, tornando-a mais rápida e fiável.

Nos últimos anos, tem-se assistido a uma proeminência crescente das máquinas de corte a laser no crescimento da indústria de chapas metálicas. O processo de corte envolve seis funções práticas que, quando utilizadas, podem aumentar significativamente a eficiência do processamento e o desempenho de corte da máquina de corte a laser.

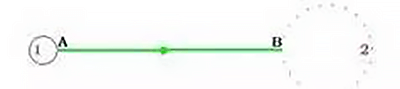

Leapfrog é um termo utilizado no corte a laser para descrever o movimento da cabeça de corte entre cortes. Neste processo, depois de cortar o furo 1, a cabeça de corte desloca-se do ponto A para o ponto B para cortar o furo 2. Durante este movimento, o laser é desligado e a máquina funciona sem cortar efetivamente, o que é designado por funcionamento em vazio.

Os primeiros cortadores a laser tinham um processo específico de funcionamento em vazio, como se mostra abaixo. A cabeça de corte executava três acções sequenciais durante o funcionamento em vazio: subia até uma altura segura, nivelava para atingir o ponto B e depois descia.

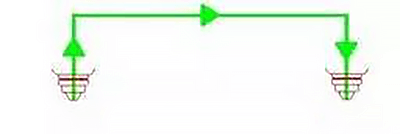

A redução do tempo de inatividade pode aumentar a eficiência da máquina. Para tal, as três acções de marcha em vazio (subir, nivelar e descer) podem ser executadas simultaneamente. Durante o movimento do ponto A para o ponto B, a cabeça de corte sobe e aproxima-se do ponto B e, ao mesmo tempo, desce. Esta execução simultânea de acções reduz o tempo de inatividade, como mostra a figura abaixo.

O movimento de marcha em vazio da cabeça de corte é semelhante a um arco desenhado por uma rã a saltar. Este facto é considerado como um avanço técnico notável no desenvolvimento de corte a laser máquinas. A ação de saltar da rã demora apenas o tempo do movimento plano do ponto A ao ponto B, eliminando o tempo de subida e descida. Tal como uma rã salta para capturar o seu alimento, a "captura" para a função de salto da rã em corte a laser máquinas é de alta eficiência. Atualmente, as máquinas de corte a laser sem a função de salto de rã já não são consideradas correntes.

Ao cortar vários materiais, é crucial que o foco do raio laser incida em diferentes secções da secção transversal da peça de trabalho. Para o conseguir, a posição do ponto focal deve ser ajustada, o que é conhecido como ajuste de foco.

Anteriormente, as máquinas de corte a laser eram principalmente focadas manualmente. No entanto, atualmente, muitos fabricantes oferecem máquinas com focagem automática.

Algumas pessoas podem pensar que o ajuste da altura da cabeça de corte é suficiente para alterar a posição de focagem. No entanto, tal não é o caso. A distância entre o bocal e a peça de trabalho (altura do bocal) permanece constante em cerca de 0,5 a 1,5 mm durante o processo de corte, o que significa que a cabeça de corte não pode ser levantada ou baixada para ajustar o foco.

Além disso, a distância focal da lente de focagem é imutável, pelo que não pode ser utilizada para ajustar a focagem. A única maneira de alterar a posição de focagem é alterando a posição da lente de focagem. Se a lente de focagem for baixada, a posição de focagem também será baixada e vice-versa. Este método de ajuste da focagem é efectuado através da utilização de um motor para fazer subir e descer a lente de focagem, permitindo a focagem automática.

Outra forma de obter uma focagem automática consiste em utilizar um refletor de curvatura variável ou uma lente ajustável colocada antes de o feixe entrar na lente de focagem. Ao alterar a curvatura do refletor, o ângulo de divergência do feixe refletido é alterado, mudando assim a posição de focagem, como ilustrado na figura.

Com a função de focagem automática, a eficiência das máquinas de corte a laser pode ser significativamente melhorada. O tempo de processamento de chapas espessas pode ser bastante reduzido, uma vez que a máquina pode ajustar rápida e automaticamente o foco para a posição mais adequada para peças de trabalho de diferentes materiais e espessuras. Isto resulta numa maior produtividade e em cortes mais precisos.

Como mostra a ilustração, quando uma folha é colocada numa mesa, se estiver inclinada, pode resultar em desperdício durante o processo de corte. No entanto, se o ângulo de inclinação e a origem da folha puderem ser detectados, o processo de corte pode ser ajustado para corresponder ao ângulo e à posição da folha, reduzindo assim o desperdício.

Para resolver este problema, foi desenvolvida uma funcionalidade denominada "deteção automática de arestas". Quando activada, a cabeça de corte começa no ponto P e detecta automaticamente três pontos nos dois lados verticais da folha, P1, P2 e P3, calculando depois o ângulo de inclinação (A) e a origem da folha.

Graças a esta função, a eficiência da máquina é melhorada, uma vez que elimina a necessidade de ajustar manualmente a peça de trabalho, o que é uma tarefa morosa, especialmente tendo em conta o peso da peça de trabalho (centenas de quilogramas).

Uma máquina de corte a laser de alta potência é um sistema complexo que combina luz, maquinaria e eletricidade e que, muitas vezes, tem pormenores subtis. Vamos analisar mais de perto estes aspectos subtis.

A perfuração concentrada, também designada por pré-piercing, é um processo separado das funções da máquina.

Ao cortar chapas mais grossas com um laser, cada contorno do processo de corte passa por duas fases: perfuração e corte.

Processo convencional (perfuração do ponto A → perfil de corte 1 → perfuração do ponto B → perfil de corte 2 → ...).

A perfuração centralizada consiste em efetuar o processo de perfuração em toda a chapa de aço de forma centralizada antes de prosseguir com o processo de corte.

Processo de perfuração concentrado (perfuração completa de todos os contornos → regresso ao ponto de partida → corte de todos os contornos).

O comprimento total do percurso da máquina é maior quando se utiliza a perfuração concentrada em comparação com os métodos de maquinagem tradicionais.

Então, porque é que se utiliza o piercing centralizado? Uma das razões é para evitar o sobreaquecimento.

Durante o processo de perfuração numa chapa espessa, o calor acumula-se à volta do ponto de perfuração. Se o corte for efectuado imediatamente após a perfuração, pode ocorrer um sobreaquecimento.

Com o processo de perfuração centralizado, o calor tem tempo suficiente para se dissipar antes de o corte ser efectuado novamente após a conclusão de todas as perfurações. Isto ajuda a evitar o fenómeno de sobreaquecimento.

A perfuração centralizada pode aumentar a eficiência do processamento. Atualmente, ainda existem muitas máquinas de corte a laser que não têm focagem automática.

Ao cortar chapas espessas, os parâmetros do processo (como o modo laser, a potência, a altura do bocal, a pressão do gás auxiliar, etc.) são diferentes durante as fases de perfuração e de corte. A altura do bocal é mais elevada durante a perfuração do que durante o corte.

Com os processos tradicionais (por exemplo, perfuração do perfil 1, depois corte do perfil 1, depois perfuração do perfil 2, depois corte do perfil 2, e assim por diante), o foco do raio laser deve ser ajustado manualmente para a posição óptima de corte, de modo a garantir a qualidade e a eficiência. Este ajuste manual pode ser um pesadelo porque o foco tem de ser mudado da posição de perfuração para a posição de corte várias vezes ao longo do processo. Como resultado, o tempo de perfuração é mais longo porque o foco não está na posição ideal.

No entanto, com a perfuração centralizada, o foco pode ser ajustado primeiro para uma posição de perfuração adequada. Após a perfuração estar concluída, a máquina pode ser colocada em pausa e a posição do foco pode ser alterada para a posição de corte ideal. Isto pode reduzir o tempo de perfuração em mais de metade, melhorando significativamente a eficiência. Se necessário, outros parâmetros do processo podem ser ajustados ou alterados entre a perfuração centralizada e o corte (por exemplo, o ar e a onda contínua podem ser utilizados para a perfuração, enquanto o oxigénio pode ser utilizado para o corte, com tempo suficiente para completar a mudança de gás entre eles).

A lente de acionamento da focagem é frequentemente designada por eixo F. É possível chamar-lhe "zoom" do eixo H (mão) se o zoom manual for utilizado para perfuração e corte centralizados.

A perfuração centralizada também tem riscos. Se houver uma colisão durante o corte que provoque o deslocamento da chapa, a parte não cortada pode ser desperdiçada. Este processo requer o apoio de um sistema de programação automática.

Durante o processo de corte a laserA folha é fixada por uma barra de suporte serrilhada. Se as peças cortadas forem demasiado pequenas, podem não passar pela fenda da barra de suporte. Se forem demasiado grandes para serem suportadas pelas barras de suporte, podem desequilibrar-se e deformar-se. Isto pode resultar numa colisão da cabeça de corte a alta velocidade, causando uma paragem ou danos na cabeça de corte.

Este problema pode ser resolvido através do processo de corte "ponte (micro-junta)". Ao programar o corte a laser em gráficos, o contorno fechado é intencionalmente quebrado em vários locais para que, após o corte, as peças permaneçam ligadas ao material circundante sem cair. Estas quebras são conhecidas como "locais de ponte".

Este processo é também designado por "pontos de fratura" ou "microjuntas" (um termo derivado da tradução literal de MicroJoint). A distância da quebra, que é de cerca de 0,2 a 1 mm, é inversamente proporcional à espessura da folha.

É utilizada uma terminologia diferente com base em perspectivas diferentes:

As pontes ligam a peça ao material circundante e o software de programação avançado adiciona automaticamente o número adequado de pontes com base no comprimento do perfil.

É possível diferenciar entre contornos internos e externos e determinar se devem ser adicionadas posições de ponte. Os contornos internos (sucata) sem pontos de ponte cairão, enquanto os contornos externos (peças) com pontos de ponte permanecem ligados ao material de base e não caem, eliminando a necessidade de triagem.

Se os contornos de peças adjacentes tiverem arestas rectas e o mesmo ângulo, podem ser combinados numa única linha reta e cortados apenas uma vez. Isto é conhecido como um "corte de aresta comum".

O corte de aresta comum reduz o comprimento do corte e melhora significativamente a eficiência do processo. Não requer que as peças tenham uma forma retangular, como mostra a ilustração abaixo.

As linhas azuis na ilustração são arestas comuns.

O corte com aresta comum não só poupa tempo durante o processo de corte, como também diminui o número de piercings. As vantagens são evidentes.

Por exemplo, se o corte de arestas comuns economiza 1,5 horas por dia, são aproximadamente 500 horas por ano. A um custo combinado de $100 por hora, isso equivaleria a um adicional de $50.000 por ano.

O corte de arestas comuns requer a utilização de um software inteligente de programação automática.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.