Já alguma vez se interrogou sobre as diferenças entre o ferro galvanizado e o aço galvanizado? Neste artigo, vamos mergulhar nos meandros destes dois materiais, explorando as suas propriedades únicas, aplicações e resistência à corrosão. O nosso engenheiro mecânico especialista irá guiá-lo através das principais distinções, fornecendo informações valiosas para o ajudar a tomar decisões informadas para os seus projectos.

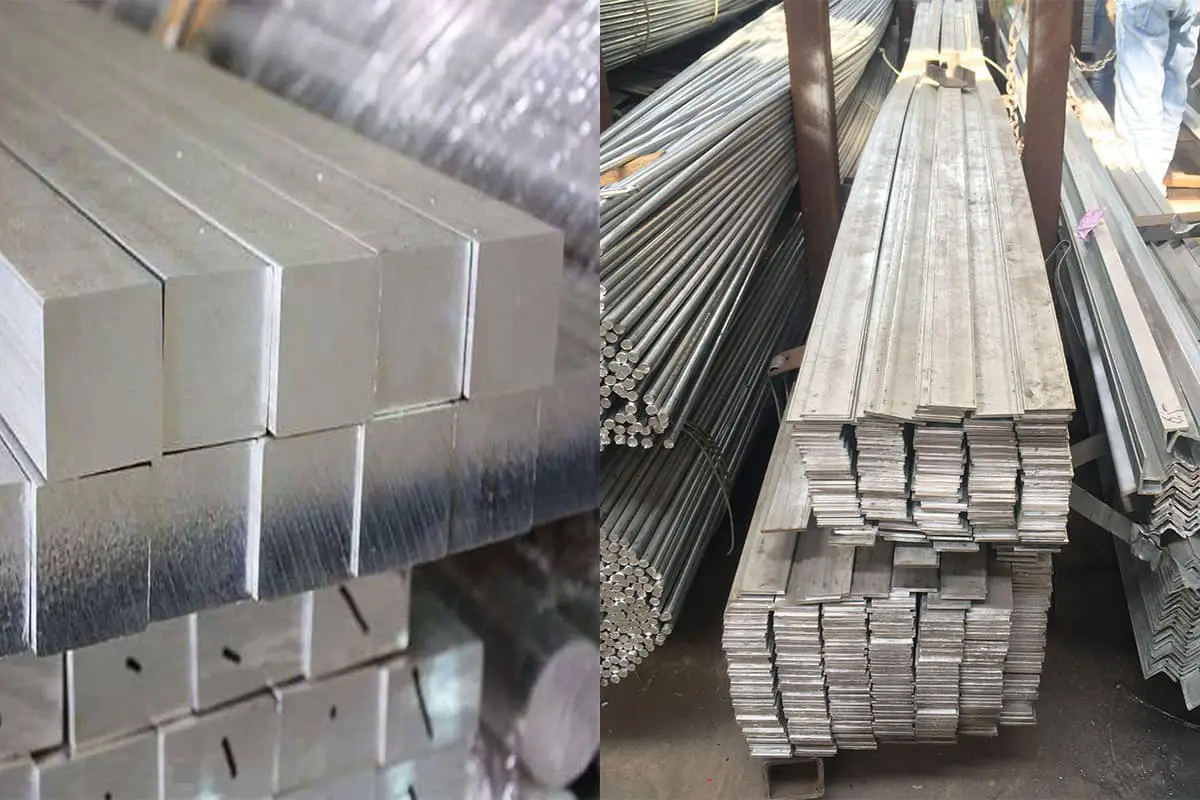

O ferro galvanizado e o aço galvanizado apresentam algumas diferenças nas propriedades do material, áreas de aplicação e capacidades de processamento.

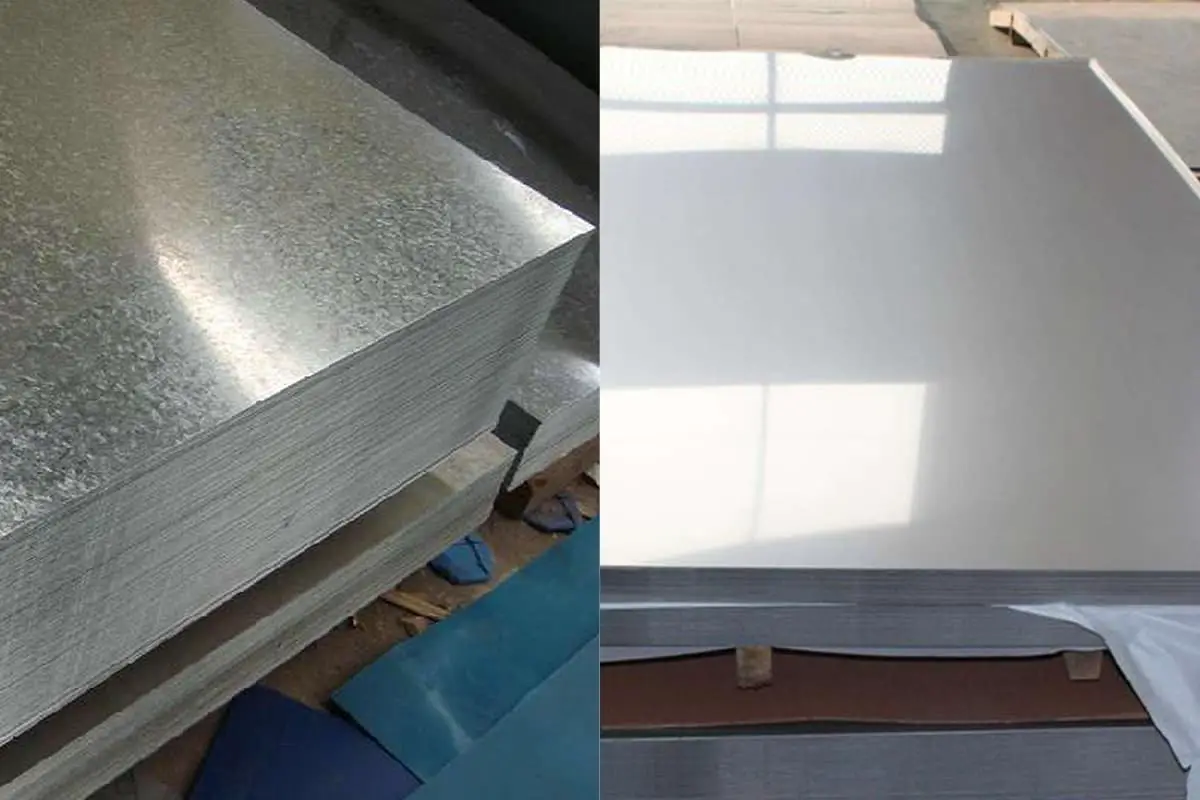

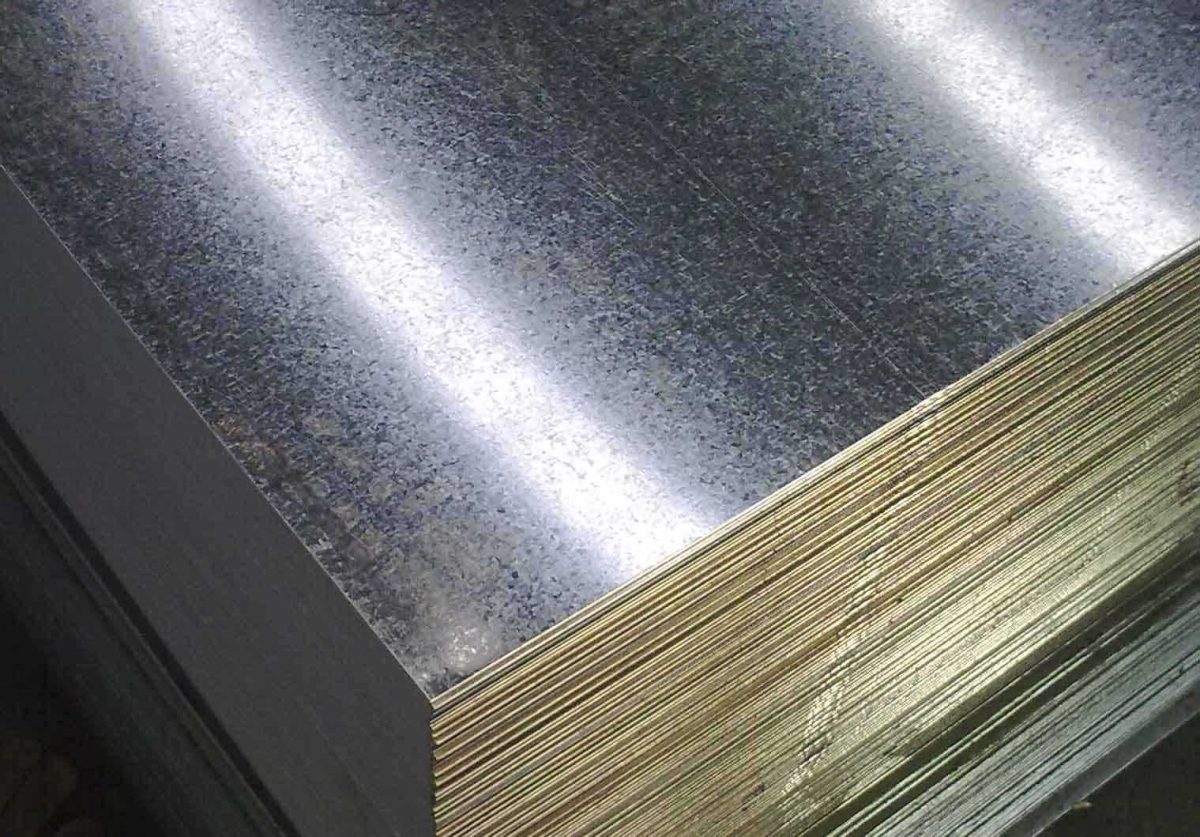

Em primeiro lugar, em termos de composição do material, o ferro galvanizado é uma chapa de aço de baixo teor de carbono revestida com zinco à superfície; a sua espessura varia geralmente entre 0,44 e 1,2 milímetros, com uma camada de zinco mais espessa do que 0,02 milímetros.

O aço galvanizado, por outro lado, é uma chapa de aço soldada com uma camada superficial de zinco galvanizado por imersão a quente ou galvanizado, que pode ser dividida em chapas electrolíticas normais e chapas electrolíticas resistentes a impressões digitais. Isto indica que o ferro galvanizado é essencialmente feito de aço com baixo teor de carbono, enquanto o aço galvanizado pode incorporar diferentes tipos de aço, como o aço normal ou o aço tratado de uma forma específica.

Em segundo lugar, em termos de resistência à corrosão e ductilidade, o ferro galvanizado é praticamente resistente à ferrugem e tem uma forte resistência à corrosão e ductilidade. As chapas de aço galvanizado podem prevenir eficazmente a corrosão do aço, prolongando a sua vida útil, e apresentam uma excelente capacidade de pintura, decoração e boa formabilidade. Isto implica que, embora ambas tenham boas capacidades à prova de ferrugem, as chapas de aço galvanizado têm um melhor desempenho em termos de decoratividade e formabilidade.

Finalmente, no que respeita ao teor de carbono, o fio de aço galvanizado tem um teor de carbono de 0,40-0,80%, enquanto o ferro galvanizado tem um teor de carbono de 0,05-0,25%. Esta diferença resulta em variações na sua resistência; devido ao seu teor de carbono mais elevado, o fio de aço galvanizado possui uma resistência relativamente mais elevada.

O aço galvanizado é um tipo de aço que foi revestido com uma camada de zinco para aumentar a sua resistência à corrosão e durabilidade. Esta camada protetora de zinco impede que o aço, que consiste principalmente em ferro, enferruje quando exposto à humidade. O processo de galvanização proporciona uma barreira contra os elementos ambientais, prolongando a vida útil do aço e tornando-o adequado para várias aplicações.

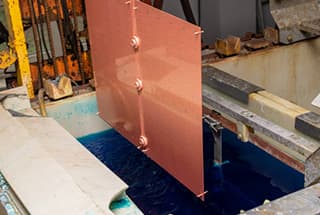

O método mais comum de aplicar o revestimento de zinco ao aço é através da galvanização por imersão a quente. Neste processo, o aço é imerso num banho de zinco fundido a uma temperatura de aproximadamente 860°F (460°C). A interação entre o zinco fundido e o aço forma uma ligação metalúrgica. Esta ligação ocorre quando o zinco reage com o ferro no aço, criando uma série de camadas de liga de zinco-ferro. Uma vez exposta à atmosfera, forma-se uma camada de óxido de zinco no topo, aumentando ainda mais as qualidades de proteção.

Outros métodos de galvanização incluem:

O revestimento de zinco actua como uma barreira e um ânodo de sacrifício. Um ânodo de sacrifício é um metal que corrói preferencialmente, protegendo o aço subjacente da ferrugem, mesmo que o revestimento esteja danificado.

O aço galvanizado é amplamente utilizado em vários sectores devido às suas propriedades melhoradas:

A combinação do seu revestimento protetor de zinco, durabilidade e versatilidade faz do aço galvanizado um material essencial em numerosas aplicações, proporcionando benefícios e fiabilidade a longo prazo.

O ferro galvanizado é um tipo de ferro que foi revestido com uma camada protetora de zinco para aumentar a sua resistência à corrosão e prolongar a sua durabilidade. Este revestimento de zinco funciona como uma barreira contra os elementos ambientais que podem causar ferrugem e degradação, preservando assim a integridade do ferro subjacente.

A galvanização do ferro tem como principal objetivo protegê-lo da corrosão. O ferro é altamente suscetível à ferrugem quando exposto à humidade e ao oxigénio. O revestimento com zinco protege o ferro da exposição direta a estes elementos, reduzindo significativamente a taxa de corrosão. A camada de zinco também proporciona uma proteção de sacrifício; mesmo que o revestimento seja danificado, o zinco corroerá preferencialmente, protegendo o ferro.

O método mais comum de galvanização do ferro é a galvanização por imersão a quente. Este processo envolve várias etapas fundamentais:

Para além da galvanização por imersão a quente, são também utilizados outros métodos para revestir o ferro com zinco. Estes métodos alternativos podem ser selecionados com base em requisitos de aplicação específicos ou em considerações de custo.

O ferro galvanizado apresenta várias vantagens em relação ao ferro não tratado:

O ferro galvanizado é utilizado numa variedade de indústrias e aplicações devido às suas propriedades melhoradas:

Em suma, o ferro galvanizado combina a resistência do ferro com as qualidades protectoras do zinco, tornando-o um material versátil e fiável, adequado para inúmeras aplicações em várias indústrias.

A galvanização é um processo crítico no fabrico de metais, com o objetivo de aumentar a sua durabilidade e resistência à corrosão. Ao aplicar um revestimento protetor de zinco, metais como o aço e o ferro obtêm um desempenho significativamente melhorado em várias condições ambientais. Este capítulo aborda a composição e os processos de fabrico do aço e do ferro galvanizados, destacando as suas diferenças, aplicações e benefícios.

O aço galvanizado consiste essencialmente em aço-carbono revestido com uma camada de zinco. O revestimento de zinco proporciona uma maior resistência à corrosão, tornando o aço galvanizado ideal para várias aplicações, incluindo construção, automóvel e infra-estruturas. A composição típica inclui:

O ferro galvanizado é semelhante ao aço galvanizado, apresentando um revestimento de zinco para evitar a ferrugem e aumentar a durabilidade. Os principais componentes são:

O aço e o ferro galvanizados são utilizados em várias aplicações devido à sua maior durabilidade. O aço galvanizado é normalmente utilizado na construção (por exemplo, telhados, vigas), peças automóveis e estruturas exteriores devido à sua resistência e longevidade. O ferro galvanizado é frequentemente utilizado em aplicações de menor escala, como tubagens, cablagem e alguns tipos de vedações.

A superfície do aço é preparada através de uma limpeza minuciosa para remover as impurezas, garantindo a aderência adequada do revestimento de zinco:

O aço limpo é mergulhado numa solução fundente que contém cloreto de zinco e amónio, evitando a oxidação antes da galvanização e assegurando uma melhor ligação entre o zinco e o aço.

O aço é submerso num banho de zinco fundido, aquecido a cerca de 460°C (860°F). O zinco reage com o aço, formando uma série de camadas de liga de zinco-ferro com uma camada exterior de zinco puro.

O aço revestido é retirado do banho de zinco e deixado arrefecer, solidificando o revestimento de zinco. O aço é inspeccionado quanto à uniformidade e espessura, sendo quaisquer imperfeições corrigidas para garantir a integridade do revestimento.

A superfície do ferro é limpa para remover as impurezas que possam interferir com a aderência do revestimento de zinco:

O ferro limpo é mergulhado numa solução fundente que contém cloreto de zinco e amónio, evitando a oxidação antes da galvanização e assegurando uma forte ligação entre o zinco e o ferro.

O ferro fundido é imerso num banho de zinco fundido, aquecido a cerca de 460°C (860°F). O zinco reage com o ferro, formando uma série de camadas de liga de zinco-ferro encimadas por uma camada de zinco puro.

Após o revestimento, o ferro é retirado do banho de zinco e deixado arrefecer. O revestimento de zinco solidifica e o ferro é inspeccionado para garantir um revestimento consistente e uniforme.

Os revestimentos de zinco aumentam significativamente a vida útil do aço e do ferro, proporcionando uma barreira protetora contra a corrosão. Estudos demonstram que o aço galvanizado pode durar até 50 anos em ambientes rurais e 20-25 anos em ambientes costeiros ou industriais. Esta vida útil alargada reduz os custos de manutenção e aumenta o valor global dos materiais galvanizados.

A utilização de aço e ferro galvanizados oferece benefícios ambientais e económicos notáveis. A vida útil prolongada destes materiais reduz a necessidade de substituições frequentes, conservando os recursos e reduzindo os resíduos. Além disso, os custos de manutenção reduzidos contribuem para uma poupança económica global em várias indústrias.

Para além da galvanização por imersão a quente, outros métodos aplicam revestimentos de zinco ao aço e ao ferro:

Estes métodos alternativos podem ser escolhidos com base em requisitos específicos de aplicação, considerações de custo ou caraterísticas de revestimento desejadas.

Este capítulo explora a resistência à corrosão do aço galvanizado e do ferro galvanizado. Investiga os mecanismos subjacentes à sua resistência à corrosão, compara o seu desempenho em vários ambientes e discute os seus requisitos de durabilidade e manutenção. O objetivo é fornecer uma compreensão abrangente do desempenho destes materiais em diferentes condições, apoiado por exemplos do mundo real e dados específicos.

A resistência à corrosão do aço galvanizado e do ferro galvanizado deve-se principalmente aos seus revestimentos de zinco. O zinco actua como uma barreira, impedindo que a humidade e o oxigénio atinjam o metal subjacente. Além disso, o zinco proporciona uma proteção de sacrifício, o que significa que corrói no lugar do metal de base se o revestimento estiver danificado.

O aço galvanizado é conhecido pela sua robusta resistência à corrosão devido a vários factores:

O ferro galvanizado também beneficia de um revestimento de zinco, embora o seu desempenho possa variar:

A eficácia do aço galvanizado e do ferro galvanizado pode variar consoante as condições ambientais.

Em áreas rurais com baixa poluição e humidade, tanto o aço galvanizado como o ferro galvanizado podem durar várias décadas sem corrosão significativa. O revestimento de zinco permanece praticamente intacto, proporcionando uma proteção a longo prazo.

Em zonas urbanas e industriais com níveis de poluição mais elevados, a resistência à corrosão de ambos os materiais é posta em causa por compostos ácidos e partículas. O aço galvanizado, com o seu revestimento de zinco mais espesso e camadas de liga adicionais, tem normalmente um melhor desempenho nestas condições.

Os ambientes costeiros e marinhos representam o maior desafio devido ao elevado teor de sal e humidade. Nestes ambientes, o aço galvanizado, especialmente os tipos com revestimentos de zinco mais espessos ou elementos de liga adicionais (como o aço galvanizado), oferece uma proteção superior em comparação com o ferro galvanizado normal. A presença de sal acelera a corrosão, tornando crucial a espessura e a qualidade do revestimento de zinco.

Exemplos de aplicações do mundo real ilustram o desempenho destes materiais:

Dados específicos de ensaios de corrosão e normas industriais realçam a durabilidade destes materiais:

Em resumo, tanto o aço galvanizado como o ferro galvanizado oferecem uma resistência significativa à corrosão devido aos seus revestimentos de zinco. No entanto, o aço galvanizado proporciona geralmente um desempenho e uma longevidade superiores, especialmente em ambientes agressivos ou altamente corrosivos. A escolha entre os dois materiais deve considerar os requisitos específicos da aplicação, as condições ambientais e os níveis de manutenção desejados.

O aço e o ferro galvanizados são materiais revestidos com uma camada de zinco para os proteger da corrosão e da ferrugem. Este processo de galvanização prolonga a sua vida útil e aumenta a sua durabilidade, tornando-os ideais para várias aplicações industriais, comerciais e residenciais. Segue-se uma exploração detalhada das suas utilizações em diferentes sectores.

O aço galvanizado é uma pedra angular na indústria da construção devido à sua robustez e resistência aos factores ambientais.

O sector automóvel depende fortemente do aço galvanizado para fabricar componentes duráveis e resistentes à corrosão.

Nos projectos de infra-estruturas, o aço galvanizado oferece soluções duradouras e sem manutenção.

O aço galvanizado é também predominante em vários produtos de consumo, oferecendo durabilidade e atrativo estético.

O ferro galvanizado é amplamente utilizado na construção devido à sua rentabilidade e resistência à corrosão.

No sector agrícola, o ferro galvanizado é valorizado pela sua robustez e resistência à ferrugem.

O ferro galvanizado é utilizado nas indústrias automóvel e dos transportes para vários componentes.

O ferro galvanizado é utilizado em aplicações decorativas e arquitectónicas, combinando funcionalidade com apelo estético.

Tanto o aço galvanizado como o ferro galvanizado oferecem soluções versáteis e práticas em vários sectores. O aço galvanizado é preferido pela sua resistência superior e pela sua vasta gama de aplicações, enquanto o ferro galvanizado constitui uma alternativa económica para utilizações específicas. A escolha entre os dois materiais depende das condições ambientais, da durabilidade necessária e de considerações orçamentais.

Ao decidir entre aço galvanizado e ferro galvanizado, o custo é um fator significativo. As diferenças de custo resultam dos materiais de base, do processo de galvanização e dos requisitos de utilização final.

O custo da galvanização também varia consoante o método utilizado:

A praticidade da utilização de aço galvanizado ou ferro galvanizado depende de vários factores, incluindo a aplicação específica, as condições ambientais e os requisitos de manutenção.

Ao avaliar o custo e a praticabilidade, é essencial considerar não apenas o preço de compra inicial, mas também as implicações de custo a longo prazo.

Em conclusão, tanto o aço galvanizado como o ferro galvanizado oferecem vantagens distintas em termos de custo e praticidade. A escolha entre os dois deve basear-se numa avaliação cuidadosa dos requisitos específicos da aplicação, das condições ambientais e das implicações de custos a longo prazo.

As especificações técnicas são documentos detalhados que descrevem os requisitos, diretrizes e instruções para a conceção, desenvolvimento e implementação de um produto, sistema ou processo. Fornecem uma descrição clara e exaustiva das caraterísticas, funcionalidades e caraterísticas de desempenho de uma solução técnica, assegurando que todas as partes interessadas compreendem os objectivos e requisitos do projeto.

As especificações técnicas eficazes para o aço galvanizado e o ferro galvanizado incluem normalmente vários componentes-chave:

Esta secção fornece uma visão geral do projeto, descrevendo as metas, os objectivos e os resultados pretendidos com a utilização de materiais galvanizados. Define a extensão do trabalho, os materiais envolvidos e as normas que devem ser respeitadas.

Esta secção descreve as caraterísticas e funcionalidades que o produto galvanizado deve incluir. Para o aço e o ferro galvanizados, isto pode envolver a especificação da espessura do revestimento de zinco, o tipo de processo de galvanização utilizado e as referências de desempenho esperadas em termos de resistência à corrosão e durabilidade.

Esta secção descreve as especificações de conceção do produto galvanizado, incluindo dimensões, tolerâncias e quaisquer elementos de conceção específicos. Pode também abranger o aspeto visual, como o acabamento e a uniformidade do revestimento.

Esta secção especifica as normas e protocolos da indústria que devem ser seguidos. As normas comuns para aço e ferro galvanizados incluem:

Esta secção detalha os procedimentos de teste e validação para garantir que o produto galvanizado cumpre os requisitos especificados. Inclui planos de teste, casos de teste e critérios de aceitação. Os testes comuns para materiais galvanizados incluem:

Esta secção fornece informações sobre datas de entrega, embalagem e requisitos de manuseamento. Assegura que os materiais galvanizados são entregues em boas condições e prontos para instalação ou processamento posterior.

Esta secção descreve as garantias, os acordos de manutenção e o apoio técnico disponíveis para o produto galvanizado. Assegura que o produto será apoiado durante todo o seu ciclo de vida, com diretrizes claras para manutenção e reparação.

Nas aquisições militares, as especificações técnicas dos materiais galvanizados podem ser classificadas em vários tipos:

Estes documentos estabelecem requisitos técnicos uniformes para processos comerciais exclusivos do sector militar ou substancialmente modificados. Os tipos de normas de defesa incluem:

No sector da construção, as especificações técnicas para materiais galvanizados estão frequentemente organizadas em 50 secções ou categorias gerais de tipos de trabalho e resultados de trabalho. Cada secção é subdividida em partes "gerais", "produtos" e "execução". As especificações podem ser baseadas no desempenho, prescritivas ou proprietárias, e podem permitir substituições ou ser fechadas a produtos e fornecedores específicos.

As especificações técnicas normalizadas (STS) são publicadas para vários tipos de reactores nucleares e incluem critérios para melhorar as especificações técnicas com base em declarações políticas e regulamentos federais. Estas especificações são continuamente actualizadas com alterações genéricas aprovadas, conhecidas como "Travelers".

As especificações técnicas podem também aproximar-se do nível de pormenor e exaustividade das normas internacionais, mas podem não ter passado por todas as fases de aprovação. Estas são conhecidas como Especificações Técnicas (TS) e são desenvolvidas de acordo com procedimentos de consenso. As especificações publicamente disponíveis (PAS) são utilizadas para acelerar a normalização de tecnologias em rápida evolução e responder a necessidades urgentes do mercado.

As especificações e normas técnicas são cruciais para garantir que os projectos que envolvem aço e ferro galvanizados são concluídos a tempo, dentro do orçamento e com os mais elevados padrões de qualidade. Elas ajudam a:

A galvanização por imersão a quente envolve a imersão de aço ou ferro em zinco fundido, criando um revestimento robusto e duradouro. As vantagens incluem uma forte resistência à corrosão e uma longa vida útil. No entanto, o processo pode ser mais dispendioso e requer o manuseamento do zinco fundido.

A electrogalvanização envolve a aplicação de um revestimento de zinco utilizando uma corrente eléctrica. Este método permite obter um revestimento mais fino e mais uniforme. É menos dispendioso e adequado para artigos mais pequenos. No entanto, oferece uma menor resistência à corrosão em comparação com a galvanização por imersão a quente.

As especificações técnicas devem abordar potenciais desafios, tais como:

Num grande projeto de infra-estruturas, a especificação da norma ASTM A123/A123M para o aço galvanizado por imersão a quente garantiu que os componentes da ponte cumpriam os rigorosos requisitos de resistência à corrosão, prolongando a vida útil da estrutura.

A utilização de aço electrogalvanizado no fabrico de veículos proporcionou uma solução rentável para a proteção contra a corrosão, cumprindo as normas da indústria e mantendo a qualidade do produto.

As orientações pormenorizadas para os cuidados de longa duração incluem:

Ao aderir a estas especificações e normas técnicas abrangentes, os projectos que envolvem aço e ferro galvanizados podem alcançar uma qualidade superior, fiabilidade e longevidade.

O aço galvanizado é conhecido pela sua excecional resistência à corrosão. O revestimento de zinco funciona como uma barreira protetora, impedindo que a humidade e o oxigénio atinjam o aço subjacente. Isto torna-o ideal para aplicações no exterior, como vedações, telhados e caleiras, que estão constantemente expostos aos elementos. Por exemplo, o aço galvanizado é frequentemente utilizado na construção de guarda-corpos de auto-estradas devido à sua capacidade de suportar condições climatéricas adversas e resistir à ferrugem.

O processo de galvanização aumenta consideravelmente a durabilidade e a longevidade do aço. O aço galvanizado pode durar mais de 50 anos em ambientes rurais e mais de 25 anos em zonas urbanas e costeiras, que são mais corrosivas. Este tempo de vida prolongado deve-se à resistência do revestimento de zinco ao desgaste, tornando-o uma escolha fiável para projectos de longo prazo, como pontes, postes de iluminação pública e estruturas agrícolas, como silos de cereais.

O aço galvanizado requer uma manutenção mínima em comparação com o aço não tratado. Para além de uma limpeza ocasional para remover a sujidade e os detritos, o material necessita de pouca manutenção. A superfície lisa do revestimento de zinco facilita a inspeção e a manutenção, e qualquer dano no revestimento é normalmente visível, permitindo reparações rápidas e eficazes. Esta baixa necessidade de manutenção faz do aço galvanizado uma opção económica para projectos de infra-estruturas onde a manutenção regular é um desafio.

Embora o custo inicial do aço galvanizado possa ser mais elevado do que o do aço não tratado, revela-se rentável ao longo do tempo. O tempo de vida útil prolongado e a necessidade reduzida de manutenção resultam em poupanças significativas a longo prazo. Além disso, o processo de galvanização é geralmente menos intensivo em termos de mão de obra em comparação com outros métodos de proteção, reduzindo ainda mais os custos. Por exemplo, na construção de estações de tratamento de água, o aço galvanizado é muitas vezes escolhido pela sua durabilidade e rentabilidade ao longo da vida útil da estrutura.

A inspeção do aço galvanizado é simples e eficiente. O revestimento de zinco pode ser examinado visualmente para verificar a sua uniformidade e integridade, e a sua espessura pode ser testada utilizando métodos não destrutivos, como medidores magnéticos ou fluorescência de raios X. Esta facilidade de inspeção garante que quaisquer problemas potenciais podem ser identificados e resolvidos prontamente, mantendo as qualidades protectoras do material.

O aço galvanizado tem um acabamento liso e sem ferrugem que é esteticamente agradável e protetor. O revestimento de zinco, combinado com um processamento químico avançado, resulta num aspeto suave que melhora a atração visual do material, protegendo-o simultaneamente da contaminação por outros produtos químicos e substâncias nocivas. Isto torna-o uma escolha popular para elementos arquitectónicos em que tanto a aparência como a durabilidade são importantes.

Uma das principais desvantagens do aço galvanizado é o seu custo inicial mais elevado em comparação com o aço não tratado ou outros metais revestidos, como o alumínio. Este custo mais elevado pode ser proibitivo para projectos com orçamentos limitados ou para aplicações de curto prazo em que a durabilidade a longo prazo não é uma prioridade. Por exemplo, em projectos de construção temporários, a despesa adicional do aço galvanizado pode não se justificar.

Embora o revestimento de zinco impeça eficazmente a oxidação externa, não protege o aço da corrosão interna. Com o tempo, a barreira de zinco pode deteriorar-se, levando à corrosão interna, que pode causar fugas ou falhas em estruturas como tubagens e depósitos. Nos sistemas de canalização, esta corrosão interna pode levar a problemas significativos se não for corretamente gerida.

À medida que os tubos galvanizados corroem, os minerais e o chumbo do metal exposto podem infiltrar-se no abastecimento de água, potencialmente contaminando-o. Isto pode resultar na formação de placas que restringem o fluxo de água e representam riscos para a saúde. Na canalização residencial, esta é uma preocupação significativa, levando a uma preferência por materiais alternativos como o cobre ou o plástico nas instalações modernas.

O processo de galvanização envolve a utilização de produtos químicos tóxicos e pode produzir resíduos perigosos, suscitando preocupações ambientais. Isto é particularmente relevante durante as fases de produção e eliminação do aço galvanizado, exigindo métodos de manuseamento e eliminação adequados para mitigar o impacto ambiental. As práticas sustentáveis e a reciclagem são essenciais para responder a estas preocupações.

O aço galvanizado tem um aspeto distinto que pode não ser adequado a todos os esquemas de design. Em projectos em que a estética é uma prioridade, o aspeto do aço galvanizado pode ser um inconveniente, levando à necessidade de revestimentos ou tratamentos adicionais para obter o aspeto desejado. Por exemplo, em projectos de arquitetura de alta qualidade, o aspeto industrial do aço galvanizado pode não satisfazer os padrões estéticos desejados.

Se o processo de galvanização não for conduzido corretamente, pode resultar numa proteção inadequada e em corrosão prematura. Assegurar que o processo é realizado por fornecedores credíveis e experientes é crucial para alcançar as qualidades de proteção desejadas. A galvanização de má qualidade pode levar a problemas estruturais significativos, prejudicando os benefícios do material.

Embora o aço galvanizado exija geralmente menos manutenção do que o aço não tratado, continua a necessitar de cuidados regulares para garantir a longevidade do revestimento de zinco. Os danos no revestimento podem comprometer as suas propriedades protectoras, tornando as inspecções e manutenções periódicas essenciais para manter a sua eficácia. Nas aplicações industriais, os calendários de manutenção regulares são essenciais para garantir o desempenho contínuo do material.

O ferro galvanizado é conhecido pela sua durabilidade, prolongando significativamente a vida útil das estruturas de ferro. O revestimento de zinco, aplicado através do processo de galvanização, actua como uma camada protetora. Por exemplo, o ferro galvanizado pode durar até 50 anos em ambientes rurais e 20 a 25 anos em áreas urbanas e costeiras. Isto torna-o uma escolha fiável para aplicações de longo prazo, tais como barreiras de proteção de auto-estradas e postes de serviços públicos.

O revestimento de zinco no ferro galvanizado funciona como uma camada de sacrifício, o que significa que se corrói antes do ferro subjacente. Esta proteção de sacrifício é particularmente eficaz porque o zinco corrói a um ritmo mais lento do que o ferro. A camada de zinco reage com elementos ambientais como a humidade, formando uma pátina que protege ainda mais o ferro por baixo. Esta propriedade é benéfica em ambientes de construção e agrícolas, onde a exposição à humidade e a produtos químicos é comum.

O ferro galvanizado é frequentemente mais acessível do que outros métodos de proteção, como a pintura ou o revestimento a pó. O custo inicial é relativamente baixo e as poupanças a longo prazo em termos de manutenção e substituição podem ser substanciais. Por exemplo, a utilização de ferro galvanizado para vedações ou coberturas em projectos agrícolas pode poupar os agricultores a substituições e reparações frequentes, reduzindo os custos globais.

O acabamento liso do revestimento de zinco no ferro galvanizado permite uma inspeção fácil quanto a danos ou corrosão. A camada de zinco pode ser examinada visualmente e a sua espessura testada com métodos simples e não destrutivos. Esta facilidade de inspeção ajuda a identificar e a resolver prontamente quaisquer problemas, assegurando que a integridade do ferro permanece intacta. Por exemplo, uma inspeção visual de tubos de ferro galvanizado pode revelar rapidamente as áreas que necessitam de atenção.

O ferro galvanizado é versátil e adequado para uma vasta gama de aplicações, desde a construção e a agricultura até às utilizações automóveis e decorativas. O seu equilíbrio entre durabilidade, resistência à corrosão e relação custo-eficácia faz dele um material preferido em muitas indústrias. Por exemplo, é normalmente utilizado na indústria automóvel para peças como quadros e chassis devido à sua força e resistência à ferrugem.

Embora o revestimento de zinco proteja o ferro da corrosão externa, não impede a corrosão interna. Com o tempo, a barreira de zinco pode degradar-se, permitindo que o ferro sofra corrosão de dentro para fora. Esta corrosão interna pode levar a fugas ou falhas em estruturas como tubagens e tanques, representando riscos significativos em determinadas aplicações.

À medida que os tubos de ferro galvanizado se corroem, podem libertar minerais e chumbo para o abastecimento de água, causando contaminação e reduzindo o fluxo de água ao longo do tempo. Esta questão é particularmente problemática em aplicações de canalização, onde a libertação de substâncias nocivas pode afetar a qualidade da água e representar riscos para a saúde.

Embora o ferro galvanizado seja rentável a longo prazo, o custo inicial pode ser mais elevado do que o de outros materiais, como o aço laminado a frio ou o ferro não tratado. Isto pode ser uma desvantagem para projectos de curto prazo em que o custo inicial mais elevado pode não se justificar.

Os tubos e componentes de ferro galvanizado são rígidos e podem ser difíceis de trabalhar em aplicações que exijam flexibilidade. Esta limitação torna-os menos adequados para instalações em que os tubos têm de contornar obstáculos ou caber em espaços apertados. Nesses casos, podem ser preferidos materiais mais flexíveis, como o plástico ou o cobre.

Embora o ferro galvanizado seja durável, continua a necessitar de manutenção regular para garantir a sua longevidade. A ferrugem interna e a acumulação de minerais podem ocorrer, exigindo inspecções e manutenção frequentes. A substituição de secções de tubos ou componentes de ferro galvanizado também pode ser dispendiosa e trabalhosa.

A qualidade do processo de galvanização pode variar consoante o método e a empresa que presta o serviço. Um processamento incorreto pode levar a um revestimento de zinco menos eficaz, reduzindo a durabilidade geral e a resistência à corrosão do ferro. Garantir que o processo de galvanização é efectuado por fornecedores de renome é crucial para obter as qualidades de proteção desejadas.

O ferro galvanizado não é leve, o que pode dificultar o manuseio, o transporte e a instalação em comparação com materiais mais leves, como o alumínio. Este peso adicional pode aumentar os custos de mão de obra e de transporte, especialmente em projectos de grande escala.

Ao escolher ferro galvanizado para os seus projectos, certifique-se de que seleciona fornecedores de galvanização de renome para garantir a qualidade do revestimento de zinco. Inspeccione regularmente o revestimento de zinco para detetar sinais de desgaste ou danos e trate de quaisquer problemas imediatamente para manter a integridade do ferro. Considere os requisitos específicos da sua aplicação, tais como a necessidade de flexibilidade ou restrições de peso, para determinar se o ferro galvanizado é o material mais adequado.

Seguem-se as respostas a algumas perguntas frequentes:

As principais diferenças entre o aço galvanizado e o ferro galvanizado baseiam-se nos seus materiais de base, propriedades e aplicações típicas.

O aço galvanizado é o aço que foi revestido com uma camada protetora de zinco. O próprio aço é uma liga composta principalmente por ferro e carbono, com elementos adicionais como o manganês, o crómio e o vanádio. Este revestimento de zinco proporciona uma maior resistência à corrosão sem alterar significativamente a força inerente e as propriedades físicas do aço. O aço galvanizado é amplamente utilizado em indústrias como a construção, aeroespacial, automóvel e petróleo e gás, onde a integridade estrutural e a resistência à degradação ambiental são essenciais.

O ferro galvanizado, por outro lado, é o ferro que foi revestido com zinco. Ao contrário do aço, o ferro é predominantemente composto pelo elemento metálico ferro, com um teor mínimo ou nulo de carbono. Este revestimento de zinco também confere resistência à corrosão ao ferro. No entanto, o ferro é geralmente mais macio e mais maleável do que o aço, não possuindo a resistência e a durabilidade acrescidas que o carbono proporciona. O ferro galvanizado é frequentemente utilizado em aplicações em que a elevada resistência não é crítica, mas a resistência à corrosão é importante. As utilizações comuns incluem pregos, parafusos, componentes de estruturas, canalizações e infra-estruturas expostas à humidade.

Ambos os materiais são submetidos ao processo de galvanização por imersão a quente, em que são submersos em zinco fundido, mas as diferenças do material de base resultam em propriedades e aplicações diferentes. Embora ambos ganhem uma resistência significativa à corrosão com o revestimento de zinco, as propriedades do material subjacente influenciam a durabilidade geral e o tempo de vida útil.

O aço galvanizado é geralmente mais resistente à corrosão do que o ferro galvanizado. Ambos os materiais adquirem a sua resistência à corrosão a partir de um revestimento de zinco aplicado através do processo de galvanização, que actua como uma camada protetora contra a ferrugem e a corrosão. No entanto, o material de base subjacente desempenha um papel significativo no seu desempenho global.

O aço galvanizado, sendo um tipo de aço-carbono, tem maior resistência à tração e durabilidade. Este facto torna-o mais adequado para aplicações que requerem uma elevada força e resistência ao desgaste. O revestimento de zinco no aço galvanizado pode proporcionar uma proteção duradoura, especialmente em ambientes menos agressivos, com uma vida útil potencial de até 70 anos.

Por outro lado, o ferro galvanizado, embora ainda beneficie do revestimento protetor de zinco, não oferece o mesmo nível de resistência e durabilidade inerentes ao aço galvanizado. É normalmente utilizado em aplicações em que a elevada resistência não é o principal requisito, como tubos, estacas, chapas e arame.

A resistência à corrosão de ambos os materiais é influenciada pela espessura do revestimento de zinco e pelas condições ambientais a que estão expostos. Em ambientes altamente corrosivos, como os de elevada humidade ou exposição a substâncias ácidas, o revestimento de zinco pode degradar-se mais rapidamente.

Em resumo, o aço galvanizado tende a ser mais resistente à corrosão e mais durável em geral, devido ao seu material de base mais forte e às propriedades melhoradas proporcionadas pelo processo de galvanização. No entanto, tanto o aço galvanizado como o ferro galvanizado podem oferecer uma excelente resistência à corrosão quando devidamente revestidos e mantidos.

Sim, o ferro galvanizado, particularmente sob a forma de aço galvanizado, é amplamente utilizado em projectos de construção devido às suas inúmeras vantagens e aplicações versáteis. A sua principal vantagem reside na sua durabilidade e resistência à corrosão, que é conseguida através de um revestimento protetor de zinco. Este revestimento garante que o material permanece forte e intacto mesmo em condições ambientais adversas, tornando-o numa escolha ideal para estruturas de construção.

O aço galvanizado é normalmente utilizado para o suporte estrutural de estruturas de edifícios como apartamentos, edifícios de escritórios, estádios e museus. Proporciona uma estrutura robusta e sem corrosão, especialmente quando utilizado em conjunto com betão. Além disso, é empregue no reforço de estradas e pontes, onde a sua capacidade de resistir a condições adversas e manter a integridade ao longo do tempo é crucial.

Para aplicações no exterior, o aço galvanizado é utilizado em vedações, caleiras, calhas, tubos, postes e outros elementos estruturais devido à sua resistência às intempéries e à corrosão. O seu apelo estético também o torna popular em designs arquitectónicos modernos para elementos como varandas, alpendres, escadas e passadiços.

Nos processos industriais, o aço galvanizado é utilizado para formar máquinas complexas e reforçar estruturas de betão, garantindo estabilidade e segurança. Também oferece benefícios ambientais e económicos, sendo feito de aço reciclado e exigindo menos manutenção devido à sua natureza duradoura.

As aplicações específicas incluem a criação de barreiras e vedações fortes com arame de ferro galvanizado e a redução dos danos e das necessidades de manutenção nas telecomunicações através da utilização de aço galvanizado na cablagem telefónica e nas caixas de equipamento.

Em resumo, o ferro galvanizado é um material altamente versátil e benéfico em projectos de construção, proporcionando durabilidade, resistência à corrosão, apelo estético e vantagens económicas.

O aço galvanizado, conhecido pela sua maior resistência à corrosão e durabilidade, é amplamente utilizado em vários sectores. Na construção, é utilizado em estruturas como pontes, linhas de comboio, varandas, escadarias e outros elementos exteriores, bem como guarda-corpos de auto-estradas, estruturas estruturais, coberturas e revestimentos. A indústria automóvel utiliza aço galvanizado para painéis de carroçaria, componentes de chassis e sistemas de escape, sendo o aço electrogalvanizado preferido pelo seu acabamento suave e aderência à pintura. No sector aeroespacial, a sua durabilidade e resistência à corrosão tornam-no adequado para ambientes exteriores e agressivos. Os sectores da energia solar e eólica utilizam-no para estruturas de montagem, torres de turbinas eólicas e sistemas de painéis solares, devido à sua capacidade de suportar a exposição contínua aos elementos ambientais. Nas telecomunicações, o aço galvanizado é essencial para torres de telemóveis, sistemas de suporte de cabos e caixas de equipamento. A agricultura beneficia da sua utilização em edifícios agrícolas, equipamento para gado e sistemas de irrigação, onde a resistência à corrosão é crucial. Os sistemas HVAC dependem do aço galvanizado para condutas, sistemas de ventilação, unidades de tratamento de ar e outros componentes. As estruturas e acessórios exteriores, tais como escadas, passadiços, vedações e tapumes, também utilizam o aço galvanizado devido à sua durabilidade à exposição ambiental. Além disso, é utilizado para ferragens e elementos de fixação como porcas, parafusos, ferramentas e fios, prolongando a sua vida útil ao evitar a ferrugem e a corrosão. Os produtos industriais e de consumo, incluindo dispositivos de iluminação, silos para cereais, ventiladores metálicos e depósitos de combustível, beneficiam da longevidade e da resistência à corrosão deste material. Em geral, a versatilidade e as propriedades protectoras do aço galvanizado fazem dele um material preferido para aplicações que exigem durabilidade e longevidade.

O custo do aço galvanizado e do ferro galvanizado é geralmente comparável, principalmente porque a principal despesa está associada ao processo de revestimento de zinco utilizado para proteção contra a corrosão. O custo inicial de galvanização para ambos os materiais é semelhante, concentrando-se mais no zinco do que no próprio metal de base. Os custos de produção do aço galvanizado são competitivos devido à eficiência do processo de galvanização por imersão a quente, que é normalmente utilizado tanto para o aço como para o ferro.

Considerando os custos do ciclo de vida, ambos os materiais beneficiam do revestimento de zinco durável, embora o aço galvanizado seja frequentemente conhecido pela sua vida útil mais longa e custos de manutenção mais baixos, o que pode proporcionar poupanças a longo prazo. As aplicações específicas, a localização e as condições de mercado podem afetar o custo, mas estes factores influenciam normalmente os dois materiais de forma semelhante.

Em geral, não existe uma diferença significativa na estrutura de custos entre o aço galvanizado e o ferro galvanizado. Ambos os materiais são rentáveis para a proteção contra a corrosão, sendo que o aço galvanizado tem por vezes uma vantagem devido ao seu potencial para benefícios de custo a longo prazo.

Ao comparar os custos de utilização a longo prazo do ferro galvanizado e do aço galvanizado, é necessário ter em conta vários factores, incluindo os custos iniciais, as despesas de manutenção, o tempo de vida útil e o impacto dos factores ambientais nas taxas de corrosão.

Em primeiro lugar, no que diz respeito aos custos iniciais, a escolha do material (ferro ou aço) no processo de galvanização pode levar a algumas diferenças de custo. No entanto, esta discrepância não é suficientemente significativa para representar a despesa global.

Em segundo lugar, os custos de manutenção são outra consideração crucial. As provas sugerem que os custos de manutenção dos sistemas galvanizados podem variar significativamente consoante o sistema. Especificamente, os projectos de proteção contra a corrosão por galvanização a quente destacam-se pelos benefícios económicos a longo prazo, especialmente com o aumento dos salários, os custos de pintura e reparação aumentarão continuamente, demonstrando a excelência da galvanização a quente.

Em terceiro lugar, o tempo de vida é também uma medida fundamental para avaliar a relação custo-eficácia. A galvanização por imersão a quente é mais dispendiosa do que a galvanização a frio, porque exige um maior consumo de energia para formar uma camada de liga de zinco-ferro, o que resulta numa vida útil mais longa. Além disso, a vida útil das chapas de aço galvanizado pode ser afetada por factores ambientais como o gás de dióxido de enxofre ou o sal, particularmente em áreas industriais ou regiões costeiras onde as taxas de corrosão são aceleradas.

Por último, o impacto dos factores ambientais nas taxas de corrosão não pode ser ignorado. Por exemplo, durante a estação das chuvas, os revestimentos sujeitos a uma exposição prolongada à água da chuva podem acelerar as taxas de corrosão, afectando assim o tempo de vida útil.

Embora possam existir diferenças nos custos iniciais do ferro galvanizado e do aço galvanizado, do ponto de vista dos custos de utilização a longo prazo, a galvanização a quente, devido à sua resistência superior à corrosão e vida útil mais longa, apresenta uma vantagem em termos de custos de manutenção e benefícios económicos globais. Por conseguinte, considerando os custos de utilização a longo prazo, a galvanização por imersão a quente pode ser uma escolha mais económica. No entanto, a seleção específica deve continuar a ser feita com base no cenário de aplicação real e nas condições ambientais.