Como é que a distância entre a parede de um orifício flangeado e uma aresta de dobragem afecta a integridade de uma peça metálica? Na metalomecânica, esta distância é crucial para evitar danos durante a conformação. Este artigo explora as distâncias mínimas recomendadas e os cálculos para garantir uma dobragem bem sucedida sem comprometer a qualidade da flange. Descubra como determinar o espaçamento ideal com base na espessura do material e noutros parâmetros para um fabrico de metal eficiente e seguro.

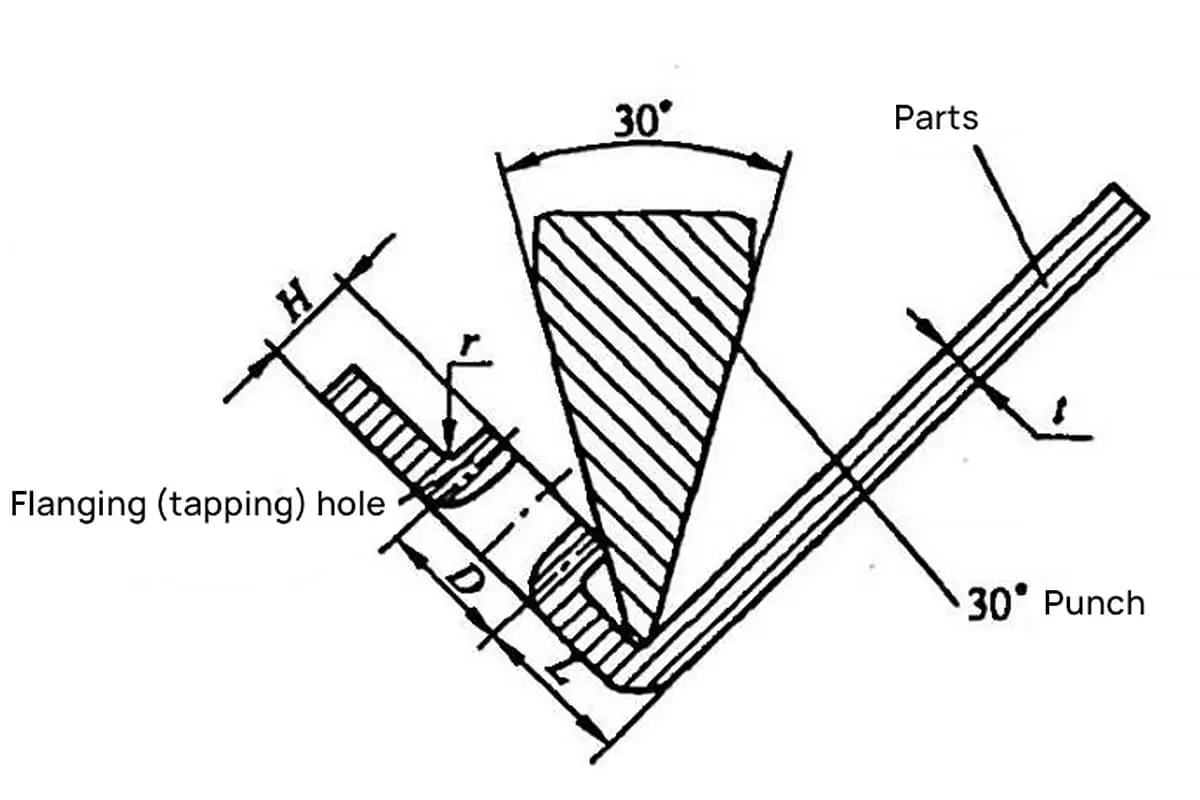

Como mostra a Figura 4-17. O seu orifício flangeado (de rosca)

A distância L entre a parede do furo e a borda da dobra não pode ser demasiado pequena, pois pode danificar o flange (ou mesmo impedir a sua formação).

Geralmente, recomenda-se a seleção de L > (7~8)t com base na experiência. Quando o requisito estrutural da peça dobrada requer uma distância mais curta entre a parede do orifício flangeado (roscado) e a borda da dobra, a distância mínima deve ser calculada ou determinada graficamente com base em parâmetros como a espessura do material t, o tamanho do orifício (diâmetro D) do flange (rosca M), a altura do flange, a forma da dobra e raio de curvatura r.

Consulte a Tabela 4-5 para obter as dimensões do flange do furo inferior da rosca métrica comum. Os exemplos de marcação de dimensões são apresentados na Figura 4-18.

Tabela 4-5 Dimensões comuns da flange de furo inferior com rosca métrica (unidade: mm)

| Diâmetro da rosca d | Material Espessura t | Diâmetro interior da flange d1 | Diâmetro exterior da flange D | Altura da flange h | Diâmetro do furo de pré-perfuração d0 | Raio de curvatura r |

| M2 | 0. 6 | 1.6 | 2. 6 +0.16 | 1.3±0.2 | 0.8 ±0.1 | 0.2 |

| 0. 8 | 2.7+0.16 | 1.6±0.2 | ||||

| 1 | 2. 9 +0.16 | 1.8±0.2 | 1.2 ±0.1 | 0.4 | ||

| M2.5 | 0. 6 | 2.1 | 2.9 +0.16 | 1.3±0.2 | 0.2 | |

| 0.8 | 3. 2 +0.16 | 1.7±0.2 | 1.0 ±0.1 | |||

| 1.0 | 3. 5 +0.16 | 1.9±0.2 | 0.4 | |||

| 1.2 | 3. 5 +0.16 | 2.0 ±0.2 | 1.2 ±0.1 | |||

| M3 | 0. 8 | 2.5 | 3. 6 +0.16 | 2.0 ±0.2 | 1.2 ±0.1 | 0.2 |

| 1.0 | 3. 6 +0.16 | 2.1 ±0.2 | 0.4 | |||

| 1.2 | 4. 0 +0.16 | 2.2±0.2 | ||||

| 1. 5 | 4. 2 +0.16 | 2.4±0.2 | 1.6 ±0.1 | |||

| M4 | 1.0 | 3.3 | 4.7+0.16 | 2.6 ±0.2 | 1.6 ±0.1 | 0.4 |

| 1.2 | 5 +0.16 | 2.8 ±0.2 | ||||

| 1.5 | 5. 4 +0.16 | 3.0±0.2 | ||||

| 2.0 | 6 +0.16 | 3.2 ±0.2 | 0.6 |

Nota: Este quadro é aplicável a flangeamento furos de fundo de rosca de aço de baixo carbono, latão, puro e alumínio. Os dados da tabela são apenas para referência.

O Exemplo 4-1 ilustra uma peça dobrada, como mostra a Figura 4-17. A espessura da chapa é t=1,5mm, a rosca M4 é roscada no flange e a altura necessária do flange é H=3,3mm. Calcule a distância mínima entre a parede do furo do flange (rosca) e a borda da dobra.

Solução: Utilizar uma faca de dobragem de 30° para o processamento e o método gráfico para calcular a distância mínima entre a parede do orifício da flange (rosca) e a aresta de dobragem.

A partir do método gráfico, obtemos L=6mm.

Consulte a Tabela 4-6 para obter as distâncias mínimas geralmente sugeridas entre a parede do orifício da flange (rosca) e o bordo de dobragem.

Tabela 4-6 Distâncias mínimas sugeridas entre a parede do furo da flange (rosca) e o bordo de curvatura (unidade: mm)

| Diâmetro da rosca d | Espessura do material t | |||

| 1.0 | 1.2 | 1.5 | 2.0 | |

| M3 | 4.9 | 5.1 | – | – |

| M4 | – | 5.7 | 6.0 | – |

| M5 | – | 5.9 | 6.4 | – |

Nota: Os dados apresentados no quadro servem de referência. Os valores mínimos não são geralmente utilizados.