Qual é o segredo por detrás de soldaduras perfeitas e cortes precisos na soldadura e corte a gás? Tudo se resume à chama. Este artigo explora os diferentes tipos de chama utilizados na soldadura e corte a gás, detalhando as suas características e aplicações. Os leitores ficarão a saber como a escolha da chama certa afecta a qualidade e a eficiência dos seus projectos de soldadura, ajudando-os a tomar decisões informadas para as suas necessidades específicas. Mergulhe para dominar as nuances das chamas de soldadura e elevar o seu trabalho artesanal para o próximo nível.

A chama utilizada na soldadura a gás aquece, funde e solda a peça de trabalho, enquanto no corte a gás serve como fonte de pré-aquecimento. Actua como um meio de proteção para a fusão do metal.

A qualidade e a produtividade da soldadura e do corte a gás dependem em grande medida da escolha da chama correcta.

A chama de soldadura deve ter uma temperatura suficiente, ser pequena em volume e ter um núcleo reto para concentrar o calor.

Além disso, deve ser suficientemente protetora para evitar a oxidação e a poluição devidas ao oxigénio e ao azoto presentes no ar.

Soldadura a gás e as chamas de corte são de três tipos: chamas de oxigénio-acetileno, chamas de hidrogénio-oxigénio e chamas de gás de petróleo liquefeito (GPL).

As chamas de oxigénio-acetileno são utilizadas principalmente na soldadura e corte a gás, porque têm uma temperatura elevada (aproximadamente 3200℃) e uma boa concentração de aquecimento.

As chamas de hidrogénio-oxigénio, as primeiras chamas de soldadura a gás utilizadas, têm uma temperatura de combustão baixa (até 2770℃) e representam um risco de explosão; assim, são utilizadas principalmente para a soldadura de chumbo e subaquática corte por chama.

As chamas de GPL queimam propano (C3H8) e outros gases como o butano (C4H10) e o buteno (C4H8). São principalmente utilizadas para o corte de metais e podem reduzir o excesso de combustão na extremidade do corte.

A chama produzida pela queima de GPL está a ser cada vez mais utilizada para corte de aço e soldadura de metais não ferrosos.

O processo de combustão do acetileno (C2H2) em oxigénio (O2) ocorre em duas fases. Em primeiro lugar, o acetileno é decomposto em carbono (C) e hidrogénio (H2) devido ao aquecimento.

Posteriormente, o carbono reage com o oxigénio da mistura, produzindo monóxido de carbono (CO), que marca a primeira fase da combustão. Em segundo lugar, a segunda fase depende do oxigénio do ar.

Nesta fase, o CO e o H2 reagem com o oxigénio para formar dióxido de carbono (CO2) e água (H2O), respetivamente. Esta reação liberta calor, tornando todo o processo exotérmico.

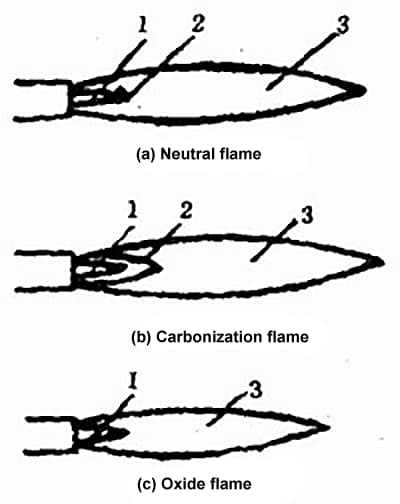

A chama de oxigénio-acetileno pode ser classificada em três tipos: chama neutra, chama carburizante e chama oxidante, dependendo da proporção de mistura de oxigénio e acetileno. As suas estruturas e formas são apresentadas na Figura 2-2.

A chama neutra, formada pela combustão de uma mistura de oxigénio e acetileno com uma relação volumétrica (O2/C2H2) de 1,1~1,2, não tem excesso de oxigénio nem de carbono livre na primeira fase da combustão.

Uma chama neutra também pode ser obtida quando a razão entre o oxigénio e o volume de propano (C3H8) é de 3,5. A chama neutra compreende três áreas distintas: o núcleo, a chama interna e a chama externa, como mostra a Figura 2-2(a).

1. Núcleo

O núcleo da chama neutra tem uma forma cónica, é branco brilhante e tem contornos claros. O núcleo é composto por oxigénio e acetileno e está rodeado por uma camada de partículas de carbono geradas pela decomposição do acetileno.

Devido ao facto de as partículas quentes de carbono emitirem luz branca brilhante, o contorno do núcleo aparece brilhante e nítido.

A primeira fase da combustão ocorre no interior do núcleo. Embora o núcleo seja brilhante, a sua temperatura é baixa (800~1200℃) porque a decomposição do acetileno absorve algum calor.

2. Chama interior

A chama interior é constituída principalmente pelos produtos de combustão incompleta do acetileno, nomeadamente o carbono e o hidrogénio gasoso do núcleo, e pelos produtos de combustão do monóxido de carbono e do hidrogénio gasoso resultantes da reação com o oxigénio.

A chama interna está localizada fora da camada de partículas de carbono e aparece azul-branca com linhas azuis escuras. A chama interna está na parte frontal de 2-4 mm do núcleo e queima intensamente na temperatura mais alta de 3100 ~ 3150 ℃.

Durante a soldadura a gás, esta gama de temperaturas é normalmente utilizada para a soldadura, sendo por isso designada por zona de soldadura.

Uma vez que os gases da chama interna, o monóxido de carbono (CO) e o gás hidrogénio (H2), desempenham um papel redutor, soldadura de aço-carbono é geralmente efectuada na chama interior.

A área de soldadura da peça de trabalho é colocada a 2-4 mm de distância da ponta do núcleo.

O teor de CO nos gases da chama interna é de 60% ~ 66%, e o H2 representa 30% ~ 34%. Uma vez que desempenha um papel redutor em muitos óxidos metálicos, a zona de soldadura é também conhecida como zona redutora.

3. Chama exterior

A chama exterior está fora da chama interior, e a cor da chama exterior muda de púrpura claro para amarelo-alaranjado de dentro para fora.

Na chama exterior, o monóxido de carbono e o gás hidrogénio gerados na reação da chama interior entram em combustão total com o oxigénio do ar, o que constitui a segunda fase da combustão.

Os produtos de combustão na chama exterior são o dióxido de carbono e a água.

A temperatura da chama exterior é de 1200~2500℃. Como o dióxido de carbono (CO2) e a água (H2O) podem se decompor facilmente em altas temperaturas, a chama externa tem uma natureza oxidante.

A chama neutra é amplamente utilizada para soldadura de aço-carbonolatão e aço de baixa liga.

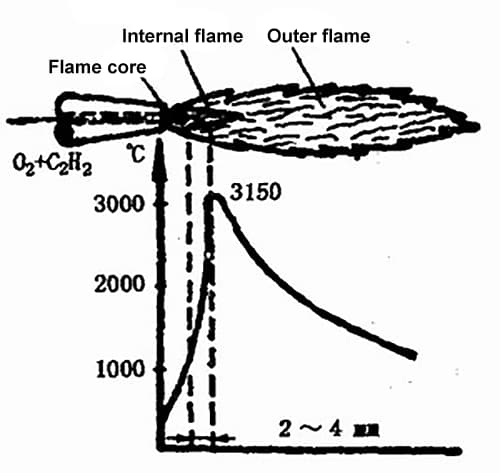

A temperatura da chama neutra varia ao longo do eixo da chama, como mostra a Figura 2-3.

A temperatura mais alta da chama neutra está dentro da faixa da chama interna, que fica a 2 ~ 4 mm de distância da extremidade do núcleo, onde a temperatura pode chegar a 3150 ℃. Quanto mais longe desta posição, mais baixa é a temperatura da chama.

Além disso, a temperatura da chama na secção transversal é diferente. O centro da secção tem a temperatura mais elevada, e a temperatura diminui em direção à extremidade.

Uma vez que o núcleo e a chama exterior da chama neutra têm temperaturas mais baixas e a chama interior tem uma natureza redutora, não só tem a temperatura mais elevada como também pode melhorar as propriedades do metal soldado.

Por conseguinte, ao soldar e cortar a maioria dos metais e suas ligas com uma chama neutra, é utilizada a chama interna.

A chama de carburação é uma chama gasosa formada pela combustão de uma mistura de oxigénio e acetileno com uma relação volumétrica (O2/C2H2) inferior a 1,1, em que ocorre uma combustão incompleta devido ao excesso de acetileno.

A chama de carburação contém carbono livre, que tem fortes efeitos redutores e certos efeitos de carburação.

A chama de cementação pode ser dividida em três partes: o núcleo, a chama interna e a chama externa, como mostra a Figura 2-2(b).

Toda a chama da chama de cementação é mais longa e mais suave do que a da chama neutra e, à medida que o fornecimento de acetileno aumenta, a chama de cementação torna-se mais longa e mais suave, e a sua retidão deteriora-se.

Quando existe uma grande quantidade de acetileno em excesso, aparece um fumo negro devido à falta de oxigénio necessário para a combustão completa do acetileno.

O núcleo da chama de cementação é mais longo, de cor branco-azulada e composto por monóxido de carbono (CO), hidrogénio (H2) e partículas de carbono.

A chama exterior da chama de cementação é particularmente longa, de cor laranja-avermelhada e é constituída por vapor de água, dióxido de carbono, oxigénio, hidrogénio e partículas de carbono.

A temperatura da chama de cementação é de 2700~3000℃. Como há excesso de acetileno na chama de carburação, ele pode se decompor em hidrogênio e carbono.

Ao soldar aço-carbono, o carbono livre na chama infiltra-se na poça de fusão, aumentando a teor de carbono da solda e tornando o metal de solda mais forte, mas menos dúctil.

Além disso, o excesso de hidrogénio pode entrar na poça de fusão, causando porosidade e fissuração na soldadura.

Por conseguinte, a chama de cementação não pode ser utilizada para soldar aço com baixo teor de carbono e aço de baixa liga.

No entanto, uma chama de carburação ligeira é amplamente utilizada e pode ser utilizada para soldar aço de alto carbono, aço de liga média, aço de alta liga, ferro fundido, alumínio e ligas de alumínio.

A chama oxidante é uma chama de gás formada pela queima de uma mistura de oxigénio e acetileno com uma razão volumétrica (O2/C2H2) superior a 1,2, em que existe excesso de oxigénio formando uma zona oxidante rica em oxigénio fora do núcleo da chama pontiaguda, como se mostra na Figura 2-2(c).

Devido ao elevado teor de oxigénio na chama oxidante, a reação de oxidação é intensa, provocando o encurtamento do núcleo, das chamas interiores e exteriores, e a chama interior é quase invisível.

O núcleo da chama oxidante é de cor azul-púrpura claro com um contorno pouco nítido, enquanto a chama exterior é de cor azul, rectilínea e emite um som agudo de "assobio" quando arde.

O comprimento da chama oxidante depende da pressão do oxigénio e da proporção de oxigénio na chama.

Quanto maior for a proporção de oxigénio, mais curta será a chama e mais alto será o ruído.

A temperatura da chama oxidante pode atingir 3100 ~ 3400 ℃. Devido ao abundante suprimento de oxigênio, toda a chama tem uma natureza oxidante.

Se a chama oxidante for utilizada para soldar aço-carbono em geral, provocará a oxidação do metal fundido e a queima de elementos de ligaO processo de soldadura é muito mais complexo, aumentando a quantidade de óxido e de porosidade no metal de solda e reforçando o fenómeno de ebulição da poça de fusão, reduzindo consideravelmente a qualidade da solda.

Por conseguinte, a chama oxidante não deve ser utilizada para soldar materiais em geral.

No entanto, quando soldadura de latão e bronze-estanho, pode ser utilizada uma chama oxidante ligeira para gerar uma película de óxido com cobertura na superfície da poça de fusão, impedindo a evaporação do zinco e do estanho.

Uma vez que a temperatura da chama oxidante é muito elevada, é frequentemente utilizada para melhorar a eficiência durante o aquecimento da chama. Quando corte a gásA chama oxidante é normalmente utilizada.

A chama neutra, a chama de cementação e a chama oxidante descritas acima são adequadas para soldar diferentes materiais devido às suas diferentes propriedades.

A relação entre o oxigénio e o acetileno (O2/C2H2) tem um impacto significativo na qualidade da soldadura.

A escolha do tipo de chama para vários materiais metálicos durante a soldadura a gás é detalhada na Tabela 2-1.

Tabela 2-1 Seleção da chama oxiacetilénica para vários Materiais metálicos.

| Material de soldadura | Aplicar chama | Material de soldadura | Aplicar chama |

| Aço macio | Chama neutra ou ligeiramente carbonizada | Aço inoxidável cromo-níquel | Chama neutra ou ligeiramente carbonizada |

| Aço de médio carbono | Chama neutra ou ligeiramente carbonizada | Cobre púrpura | Chama neutra |

| Baixa liga de aço | Chama neutra | Bronze estanho | Chama de oxidação ligeira |

| Aço de alto carbono | Chama de carbonização suave | Latão | Chama de óxido |

| Ferro fundido cinzento | Chama de carbonatação ou chama de carbonização suave | Alumínio e suas ligas | Chama neutra ou ligeiramente carbonizada |

| Aço de alta velocidade | Chama de carbonização | Chumbo, estanho | Chama neutra ou ligeiramente carbonizada |

| Aço manganês | Chama de oxidação ligeira | Liga de monel | Chama de carbonização |

| Chapa de ferro galvanizado | Chama de carbonização suave | Níquel | Chama de carbonatação ou chama de carbonização suave |

| Aço inoxidável cromado | Chama neutra ou ligeiramente carbonizada | Liga dura | Chama de carbonização |

Os parâmetros do processo de soldadura a gás incluem o tipo e o diâmetro do fio de soldadura, o fluxo, o tipo de chama e a eficiência da chama, tipo de soldadura tocha e bocal, ângulo de inclinação do bocal e velocidade de soldadura.

Devido a diferenças no material da soldadura, condições de trabalho da soldadura a gás, tamanho e forma da peça de trabalho e posição de soldadura, hábitos do operador e equipamento de soldadura a gás, o gás selecionado processo de soldadura os parâmetros podem variar.

Segue-se uma explicação sobre os parâmetros gerais do processo de soldadura a gás (ou seja, especificações de soldadura) e o seu impacto sobre qualidade da soldadura:

(1). Seleção do diâmetro do fio de soldadura

O diâmetro do fio de soldadura deve ser determinado com base em factores como a espessura da soldadura, o tipo de ranhura, a posição do cordão de soldadurae a eficiência da chama.

Quando a eficiência da chama é constante, ou seja, quando a velocidade de fusão do fio de soldadura é determinada, se o fio de soldadura for demasiado fino, derrete e cai frequentemente antes de a soldadura ter derretido durante a soldadura, o que pode facilmente causar uma má fusão, ondas de soldadura irregulares e largura de soldadura irregular.

Se o fio de soldadura for demasiado grosso, o tempo necessário para derreter o fio de soldadura será prolongado e a gama de aquecimento da peça de soldadura aumentará, fazendo com que a zona afetada pelo calor da soldadura seja alargada e facilitando a produção de sobreaquecimento da estrutura, reduzindo assim a qualidade da junta soldada.

O diâmetro do fio de soldadura é normalmente selecionado inicialmente com base na espessura da soldadura e depois ajustado e determinado após a soldadura experimental.

Para a soldadura a gás de aço-carbono, a seleção do diâmetro do fio de soldadura pode ser consultada na Tabela 2-2.

Tabela 2-2 Relação entre a espessura da soldadura e o diâmetro do fio de soldadura (mm)

| Espessura da peça de trabalho | 1.0~2.0 | 2.0~3.0 | 3.0~5.0 | 5.0~10.0 | 10~15 |

| Fio de soldadura | 1,0~2,0 ou sem fio de soldadura | 2.0~3.0 | 3.0~4.0 | 3.0~5.0 | 4.0~6.0 |

Na soldadura de várias camadas, devem ser utilizados fios de soldadura mais finos para a primeira e segunda camadas, e fios de soldadura mais grossos para as camadas subsequentes.

Em geral, deve ser selecionado um fio de soldadura mais grosso para a soldadura plana do que para outras posições de soldadura, e para o método de soldadura à direita, deve ser escolhido um fio de soldadura ligeiramente mais grosso do que para o método de soldadura à esquerda.

(2) Seleção de propriedades de chama

De um modo geral, uma chama neutra deve ser utilizada quando é necessário minimizar a perda de elementos por combustão; uma chama de cementação deve ser utilizada quando é necessário aumentar o teor de carbono e criar uma atmosfera redutora; uma chama oxidante deve ser utilizada quando o material de base contém elementos de baixo ponto de ebulição (como o estanho (Sn) e o zinco (Zn)), que requerem uma película de óxido que cubra a superfície da poça de fusão para evitar a evaporação de elementos de baixo ponto de fusão.

Em suma, a seleção das propriedades da chama deve basear-se no tipo e no desempenho do materiais de soldadura.

Uma vez que a qualidade da soldadura a gás e a resistência do metal de solda estão muito relacionadas com o tipo de chama, a composição da chama deve ser continuamente ajustada ao longo de todo o processo de soldadura para manter as propriedades da chama, de modo a obter uma soldadura de alta qualidade. junta soldada.

As propriedades das chamas de soldadura utilizadas para a soldadura a gás de diferentes materiais metálicos são referidas na Tabela 2-1.

(3) Seleção da eficiência da chama

A eficiência da chama refere-se ao consumo de gás combustível (acetileno) por unidade de tempo, com unidades de L/h. O significado físico da eficiência da chama é a energia fornecida pelo gás combustível numa unidade de tempo.

O tamanho da eficiência da chama é determinado pelo tipo de tocha de soldadura e pelo tamanho do bocal. Quanto maior for o tamanho do bocal, maior será a eficiência da chama.

Por conseguinte, a seleção da eficiência da chama determina efetivamente o tipo de tocha de soldadura e o tamanho do bocal. A dimensão da eficiência da chama depende principalmente da pressão e do caudal (consumo) de oxigénio e acetileno no gás misturado.

O ajuste grosseiro do caudal é conseguido através da substituição da tocha de soldadura e do bocal, enquanto o ajuste fino do caudal é conseguido através do ajuste dos reguladores de oxigénio e acetileno na tocha de soldadura.

A eficiência da chama deve ser selecionada com base na espessura da soldadura, no ponto de fusão e na condutividade térmica do material de base e na posição espacial do cordão de soldadura.

Para soldaduras mais espessas, metais com pontos de fusão mais elevados, cobre, alumínio e suas ligas com melhor condutividade térmica, devem ser utilizadas eficiências de chama maiores para garantir que a soldadura é totalmente penetrada.

Pelo contrário, ao soldar chapas finas, a eficiência da chama deve ser adequadamente reduzida para evitar a queima. Uma eficiência de chama ligeiramente maior pode ser usada para soldaduras planas do que para outras posições.

Na produção real, desde que a qualidade da soldadura possa ser assegurada, deve ser selecionada uma maior eficiência da chama, tanto quanto possível.

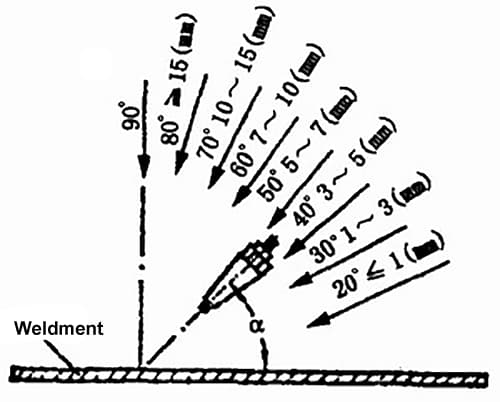

(4) Seleção do ângulo de inclinação do bico

O ângulo de inclinação do bocal refere-se ao ângulo entre a linha central do bocal e o plano da peça de trabalho. Ver Figura 2-4 para mais pormenores.

O tamanho do ângulo de inclinação do bocal é determinado principalmente por factores como o tamanho do bocal, a espessura da peça de trabalho, o ponto de fusão e a condutividade térmica do material de base e a posição espacial do cordão de soldadura.

Quando o ângulo de inclinação do bocal é grande, a perda de calor é pequena, a peça de trabalho recebe mais calor e a temperatura aumenta mais rapidamente; inversamente, quando a perda de calor é grande, a peça de trabalho recebe menos calor e a temperatura aumenta mais lentamente.

Em geral, para a soldadura a gás de aço com baixo teor de carbono, a relação entre o ângulo de inclinação do bocal e a espessura da peça de trabalho pode ser consultada na Figura 2-4.

De um modo geral, para peças mais espessas, metais com pontos de fusão mais elevados ou melhor condutividade térmica, deve ser escolhido um ângulo de inclinação do bocal maior.

Por outro lado, para peças mais finas, pode ser selecionado um ângulo de inclinação do bico mais pequeno.

Durante a soldadura a gás, o ângulo de inclinação do bocal de soldadura também deve variar de acordo com a situação de soldadura.

Por exemplo, no início do processo de soldadura, a fim de formar rapidamente uma poça de fusão, deve ser utilizado um ângulo de inclinação de 80° a 90°; quando a soldadura estiver concluída, a fim de preencher melhor o poço do arco e evitar queimaduras ou sobreaquecimento no final do cordão de soldadura, o bocal de soldadura deve ser levantado adequadamente, o ângulo de inclinação deve ser gradualmente reduzido e o bocal de soldadura deve ser aquecido alternadamente em direção ao fio de soldadura ou à poça de fusão.

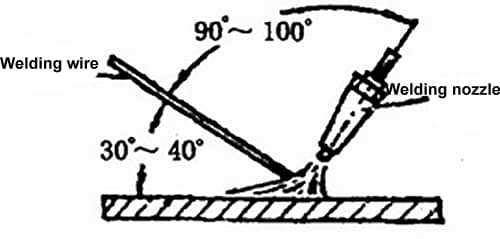

Durante a soldadura a gás, o ângulo entre o fio de soldadura e a superfície da soldadura é geralmente de 30° a 40°, e o ângulo com a linha central do bocal de soldadura é de 90° a 100°, como se mostra na Figura 2-5.

5. Seleção de Velocidade de soldadura

A velocidade de soldadura deve ser tão elevada quanto possível, assegurando simultaneamente a qualidade da soldadura, com base no nível de competência do soldador, a fim de reduzir o tempo de aquecimento da soldadura e aumentar a produtividade.

De um modo geral, para soldaduras espessas e de elevado ponto de fusão, é necessária uma velocidade de soldadura mais lenta para evitar defeitos de fusão incompleta, enquanto que para soldaduras finas e de baixo ponto de fusão, é necessária uma velocidade de soldadura mais rápida para evitar queimaduras e sobreaquecimento que podem reduzir a qualidade da soldadura.

O principal processo de corte a gás Os parâmetros incluem o tipo de tocha de corte e a pressão do oxigénio de corte, a velocidade de corte, a taxa de energia da chama de pré-aquecimento, o ângulo de inclinação entre o bocal de corte e a peça de trabalho e a distância entre o bocal de corte e a superfície da peça de trabalho.

(1) Tipo de maçarico de corte e pressão do oxigénio de corte

Para materiais mais espessos, o tipo de maçarico de corte, o tamanho da bocal de cortee a pressão de oxigénio devem aumentar, de acordo com a Tabela 2-10. Quando o material a cortar é mais fino, a pressão do oxigénio de corte pode ser reduzida de forma adequada.

No entanto, a pressão do oxigénio de corte não pode ser demasiado baixa ou demasiado alta. Se a pressão do oxigénio de corte for demasiado elevada, a ranhura de corte será mais larga, a velocidade de corte diminuirá e a rugosidade da superfície de corte aumentará.

Terá também um forte efeito de arrefecimento na peça de trabalho. Se a pressão de oxigénio for demasiado baixa, a reação de oxidação durante o processo de corte a gás abrandará e a escória de óxido de corte não poderá ser soprada, deixando ligações de escória difíceis de remover na parte de trás da costura de corte e impedindo mesmo que a peça de trabalho seja cortada.

Para além do impacto acima referido na qualidade do corte a gás, a pureza do oxigénio também tem uma grande influência no consumo de oxigénio, na qualidade do corte e na velocidade de corte.

Se a pureza do oxigénio diminuir, o processo de oxidação do metal abrandará, a velocidade de corte diminuirá e o consumo de oxigénio aumentará.

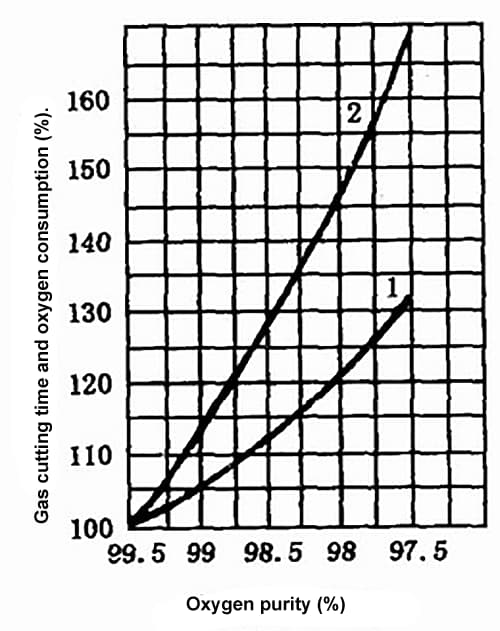

A figura 2-6 mostra a curva do efeito da pureza do oxigénio no gás tempo de corte e consumo de oxigénio.

Na gama de pureza do oxigénio de 97,5% a 99,5%, por cada diminuição de 1% na pureza do oxigénio, o tempo de corte a gás para um corte de 1m de comprimento aumentará de 10% a 15%, e o consumo de oxigénio aumentará de 25% a 35%.

As impurezas do oxigénio, como o azoto, absorvem o calor durante o corte a gás, formando uma película de gás na superfície de corte que impede a combustão do metal, provocando uma diminuição da velocidade de corte a gás e um aumento do consumo de oxigénio, o que resulta numa superfície de corte rugosa.

Por conseguinte, a pureza do oxigénio utilizado para o corte a gás deve ser tão elevada quanto possível, exigindo geralmente uma pureza de 99,5% ou superior.

Se a pureza do oxigénio for inferior a 95%, o processo de corte a gás será difícil de executar.

(2) Velocidade de corte

A velocidade de corte está geralmente relacionada com a espessura da peça de trabalho e com o tipo de bico de corte, sendo necessárias velocidades mais lentas para materiais mais espessos e velocidades mais rápidas para materiais mais finos.

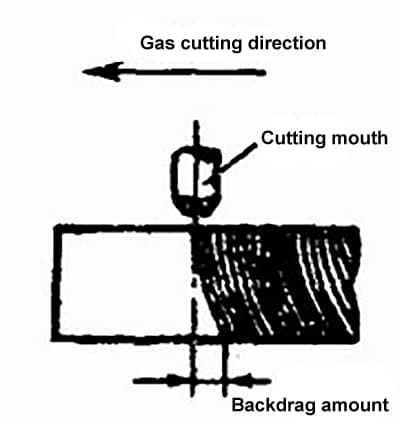

A velocidade de corte é controlada pelo operador com base na quantidade de arrastamento posterior na ranhura de corte.

O arrastamento posterior refere-se à distância na direção horizontal entre o ponto inicial e o ponto final da trajetória do fluxo de oxigénio de corte na superfície de corte durante o corte com oxigénio, como se mostra na Figura 2-7.

O arrastamento é inevitável durante o corte a gás, especialmente quando se cortam chapas grossas. A velocidade de corte a gás adequada deve ser escolhida para minimizar o arrastamento produzido pela ranhura de corte.

Se a velocidade de corte for demasiado lenta, provocará arestas irregulares e até mesmo a fusão local, dificultando a remoção da escória após o corte. Se a velocidade de corte for demasiado rápida, provocará um arrastamento excessivo, resultando num corte sujo e até na impossibilidade de cortar.

Em resumo, uma velocidade de corte a gás adequada pode garantir a qualidade do corte, reduzindo o consumo de oxigénio.

(3) Taxa de energia da chama de pré-aquecimento

A chama de pré-aquecimento é utilizada para aquecer a peça metálica até à temperatura a que o metal pode arder em oxigénio, e manter esta temperatura, ao mesmo tempo que faz com que a camada de óxido na superfície do aço se descole e derreta, facilitando o contacto entre o fluxo de oxigénio de corte e o metal.

Durante o corte a gás, deve ser utilizada uma chama neutra ou uma chama ligeiramente oxidante para o pré-aquecimento. Uma chama de cementação não pode ser utilizada porque a presença de carbono livre na chama aumentará o teor de carbono da aresta de corte.

Durante o processo de corte, deve prestar-se atenção ao ajuste da chama de pré-aquecimento em qualquer altura para evitar alterações nas suas propriedades.

O tamanho da taxa de energia da chama de pré-aquecimento está relacionado com a espessura da peça de trabalho, sendo necessária uma maior taxa para materiais mais espessos, mas deve evitar-se que seja demasiado alta ou demasiado baixa durante o corte a gás.

Por exemplo, quando corte de aço espesso placas, devido à velocidade de corte mais lenta, a taxa de energia da chama de pré-aquecimento deve ser reduzida para evitar a fusão da borda superior da ranhura de corte.

Se a taxa de energia for demasiado elevada neste momento, podem ser produzidas partículas contínuas de aço em forma de grânulo na borda superior da ranhura de corte, ou mesmo cantos arredondados podem derreter, resultando num aumento da escória aderente na parte de trás da ranhura de corte e afectando a qualidade do corte a gás.

Ao cortar chapas de aço finas, devido à velocidade de corte mais rápida, a taxa de energia da chama de pré-aquecimento pode ser aumentada em conformidade, mas o bocal de corte deve ser mantido a uma distância maior da peça de trabalho e a um determinado ângulo de inclinação.

Se a taxa de energia for demasiado baixa nesta altura, a peça de trabalho não receberá calor suficiente, resultando numa velocidade de corte a gás mais lenta ou mesmo numa interrupção do processo de corte a gás.

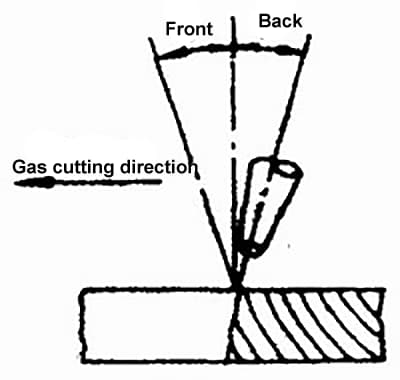

(4) Ângulo de inclinação entre o bico de corte e a peça de trabalho

O tamanho do ângulo de inclinação do bocal de corte é determinado principalmente pela espessura da peça de trabalho.

Em geral,

Os pormenores do ângulo de inclinação entre o bocal de corte e a peça de trabalho são apresentados na Figura 2-8.

O ângulo de inclinação entre o bocal de corte e a peça de trabalho tem um impacto direto na velocidade de corte a gás e no arrastamento posterior. Se o ângulo de inclinação não for escolhido adequadamente, não só não conseguirá melhorar a velocidade de corte a gás, como também aumentará o consumo de oxigénio e até causará dificuldades no corte a gás.

(5) Distância entre o bico de corte e a superfície da peça de trabalho

Geralmente, a distância entre o núcleo da chama e a superfície da peça de trabalho deve ser mantida entre 3-5 mm, o que proporciona condições de aquecimento óptimas e minimiza a possibilidade de carburação.

Se o núcleo da chama tocar na superfície da peça de trabalho, não só causará a fusão na extremidade superior da ranhura de corte, como também aumentará a possibilidade de carburação da ranhura de corte.

Em geral,