Já alguma vez se interrogou sobre o fascinante mundo das engrenagens? Nesta publicação do blogue, vamos explorar a história, os tipos e a terminologia destes componentes mecânicos essenciais. Junte-se a nós enquanto mergulhamos nos meandros das engrenagens, guiados pela experiência de um engenheiro mecânico experiente. Descubra como as engrenagens evoluíram ao longo dos séculos e saiba mais sobre o seu papel crucial na maquinaria moderna.

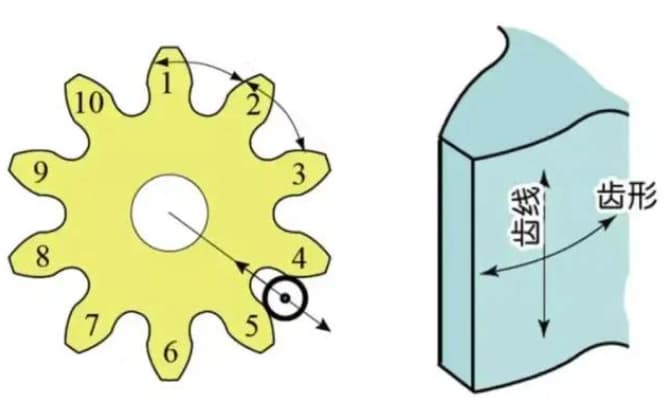

Uma engrenagem é um componente mecânico dentado de engenharia de precisão, concebido para engrenar com outras engrenagens ou componentes dentados. É um elemento fundamental nos sistemas de transmissão de energia, convertendo a velocidade de rotação e o binário entre veios. As engrenagens são caracterizadas pela sua forma circular com dentes uniformemente espaçados ao longo da periferia, normalmente seguindo um perfil involuto para um engate ótimo.

A aplicação das engrenagens na transmissão mecânica e em todo o domínio da engenharia mecânica é excecionalmente diversificada e crucial. São parte integrante de uma vasta gama de máquinas e dispositivos, desde simples ferramentas manuais a complexos equipamentos industriais e veículos de alto desempenho. As engrenagens permitem o controlo preciso da velocidade, direção e força em sistemas mecânicos, tornando-as indispensáveis em comboios de potência, redutores, diferenciais e inúmeros outros conjuntos mecânicos.

A versatilidade das engrenagens resulta da sua capacidade de serem fabricadas em vários tamanhos, materiais e configurações, incluindo engrenagens de dentes retos, helicoidais, cónicas e sem-fim, cada uma delas adequada a aplicações e requisitos de desempenho específicos. À medida que a tecnologia avança, a conceção e o fabrico de engrenagens continuam a evoluir, incorporando novos materiais, técnicas de produção e métodos de otimização para aumentar a eficiência, a durabilidade e a redução do ruído nos sistemas mecânicos.

Já em 350 a.C., o célebre filósofo grego Aristóteles escreveu sobre as engrenagens na sua literatura.

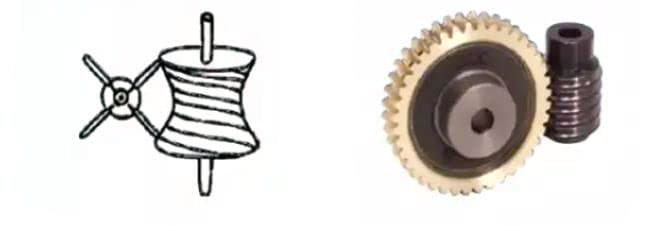

Por volta de 250 a.C., o matemático Arquimedes também descreveu na sua literatura a utilização de uma turbina e de uma engrenagem sem-fim num guincho.

No relógio de água de Ktesibios, no Iraque, ainda se conservam engrenagens de séculos antes de Cristo.

A história das engrenagens na China remonta aos tempos antigos e tem uma longa e extensa história. De acordo com os registos históricos, as engrenagens já eram utilizadas desde 400-200 a.C. na China antiga.

As engrenagens de bronze escavadas na província de Shanxi são as mais antigas descobertas até à data no mundo. Os carros-guia que reflectiam as conquistas da ciência e tecnologia antigas eram dispositivos mecânicos que giravam em torno de mecanismos de engrenagens.

Durante o Renascimento italiano, na segunda metade do século XV, o famoso génio Leonardo da Vinci não só deixou uma marca indelével nos aspectos culturais e artísticos, como também deu contributos significativos para a história da tecnologia de engrenagens.

Passados mais de 500 anos, as engrenagens actuais ainda conservam os esboços dos protótipos dessa época.

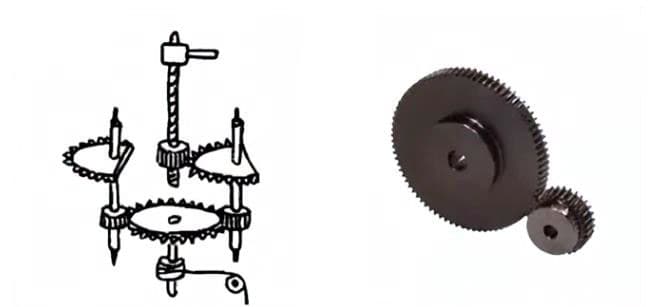

(1) Engrenagem de dentes rectos

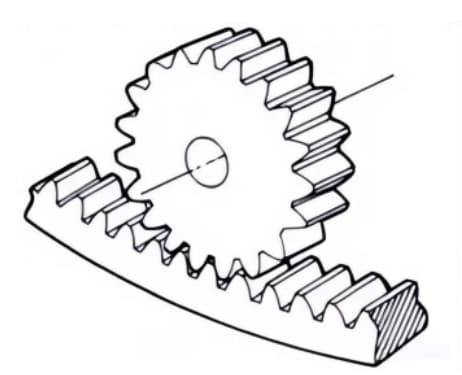

(2) Cremalheira e pinhão

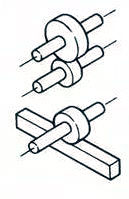

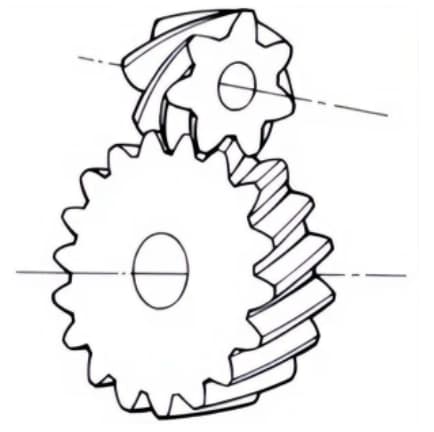

(3) Engrenagem helicoidal com eixos cruzados

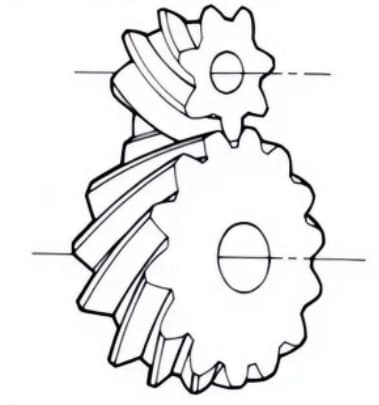

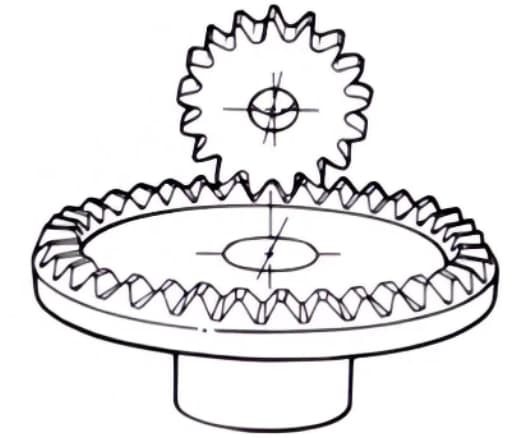

(4) Engrenagem cónica

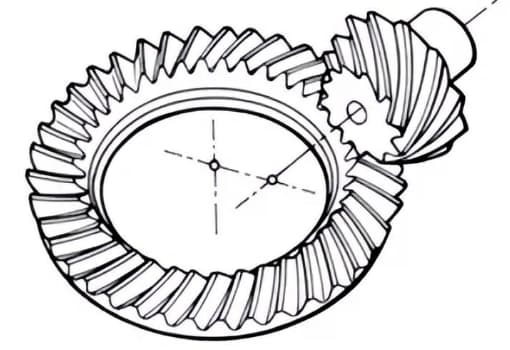

(5) Engrenagem cónica hipoide de elevada relação de transmissão

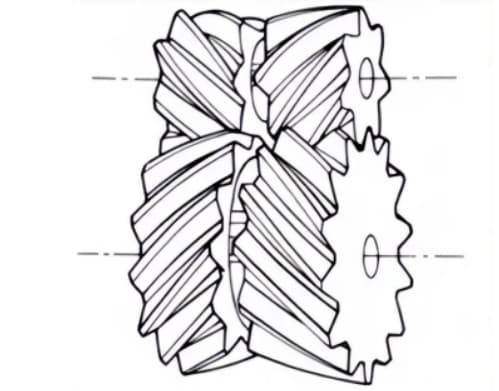

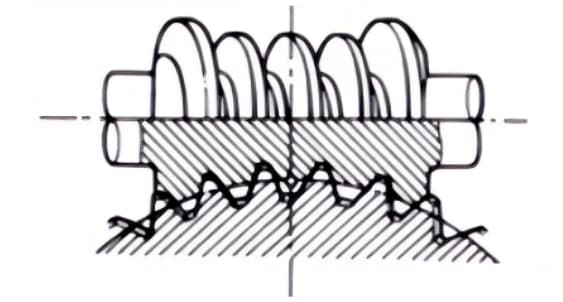

(6) Engrenagem sem-fim

Só no final do século XVII é que se começou a estudar a forma dos dentes da roda, que podia transmitir o movimento com precisão. Após a Revolução Industrial na Europa, no século XVIII, a aplicação da transmissão por engrenagens tornou-se cada vez mais generalizada.

Primeiro, foi desenvolvida a engrenagem cicloidal, seguida da engrenagem involuta. No início do século XX, a engrenagem involuta tornou-se dominante na sua aplicação. Mais tarde, foram desenvolvidas engrenagens como a engrenagem helicoidal, a engrenagem em arco, a engrenagem cónica e a engrenagem oblíqua.

Atualmente, a tecnologia moderna de engrenagens registou grandes avanços. Os módulos de engrenagem variam entre 0,004 e 100 milímetros, o diâmetro da engrenagem pode variar entre 1 milímetro e 150 metros. Os transmissão de energia A capacidade da máquina pode atingir os 100.000 quilowatts e a velocidade de rotação pode atingir as 100.000 rotações por minuto. A maior velocidade circunferencial pode atingir até 300 metros por segundo.

A nível internacional, os dispositivos de transmissão de energia estão a evoluir no sentido da miniaturização, da alta velocidade e da normalização. Algumas tendências na conceção de engrenagens incluem a aplicação de engrenagens especiais, o desenvolvimento de dispositivos de engrenagens planetárias e a investigação e desenvolvimento de sistemas de engrenagens de baixa vibração e baixo ruído.

Existem vários tipos de engrenagens e o método mais comum de classificação baseia-se no eixo da engrenagem.

De um modo geral, as engrenagens são classificadas em três tipos: eixo paralelo, eixo de intersecção e eixo oblíquo.

Engrenagens de eixo paralelo: incluindo engrenagens de dentes rectos, engrenagens helicoidais, engrenagens internas, cremalheiras e cremalheiras helicoidais.

Iengrenagens de eixos intersectados: incluindo engrenagens cónicas rectas, engrenagens cónicas em espiral, engrenagens cónicas de grau zero, etc.

Engrenagens de eixo oblíquo: incluindo engrenagens helicoidais com eixos cruzados, engrenagens sem-fim, engrenagens cónicas hipoides, etc.

| Tipo de transmissão de engrenagens | Tipo de engrenagem | Eficiência de transmissão (%) | Representação gráfica 3D |

Eixo paralelo | Engrenagens de dentes rectos | 98.0-99.5 |  |

| Engrenagens helicoidais |  | ||

| Estantes, Estantes helicoidais |  | ||

| Engrenagens internas |  | ||

Eixo de intersecção | Engrenagens de esquadria | 98.0-99.0 |  |

| Engrenagens cónicas rectas |  | ||

| Engrenagens cónicas em espiral |  | ||

Eixo de inclinação | Engrenagens de parafuso | 70.0-95.0 |  |

| Vermes | 30.0-90.0 |  | |

| Rodas de sem-fim |  |

A eficiência listada na tabela acima é a eficiência de transmissão, que não inclui perdas de rolamentos e lubrificação por agitação. A engrenagem dos pares de engrenagens de eixo paralelo e de eixo de intersecção é basicamente rolante, e o deslizamento relativo é muito pequeno, pelo que a eficiência é elevada.

O engrenamento de pares de engrenagens de eixo escalonado, como as engrenagens helicoidais e as engrenagens sem-fim, tem um impacto significativo no atrito, uma vez que a transmissão de potência é efectuada através do deslizamento relativo, o que provoca uma redução da eficiência da transmissão em comparação com outras engrenagens.

A eficiência das engrenagens refere-se à eficiência de transmissão das engrenagens no seu estado normal de montagem.

Se a instalação for incorrecta, especialmente se a distância do conjunto de engrenagens cónicas for incorrecta e causar um erro na intersecção do mesmo bisel, a sua eficiência diminuirá significativamente.

1. Engrenagens de dentes retos

Engrenagens cilíndricas em que as linhas dos dentes e as linhas axiais são paralelas. São muito utilizadas na transmissão de potência porque são fáceis de processar.

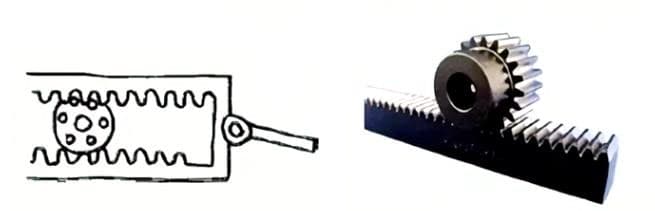

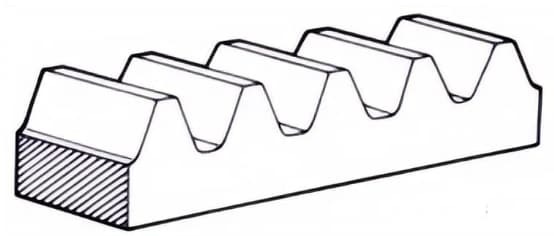

2. Cremalheira

Uma engrenagem de dentes rectos que engrena com engrenagens de dentes rectos. Pode ser vista como um caso especial em que o diâmetro do passo da engrenagem de dentes rectos se torna infinitamente grande.

3. Engrenagens internas

Engrenagens com dentes maquinados no interior de um anel que engrenam com as engrenagens de dentes rectos. São principalmente utilizadas em aplicações como os mecanismos de transmissão por engrenagens planetárias e os acoplamentos de engrenagens.

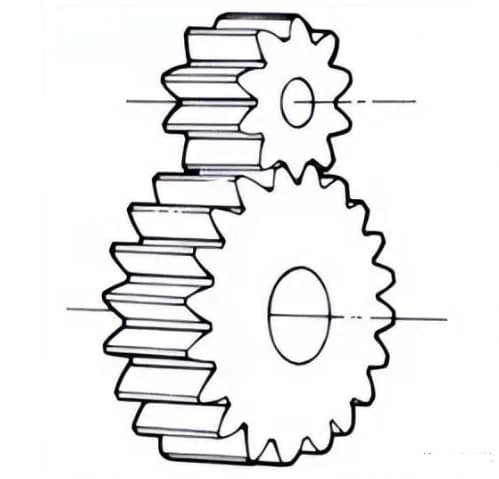

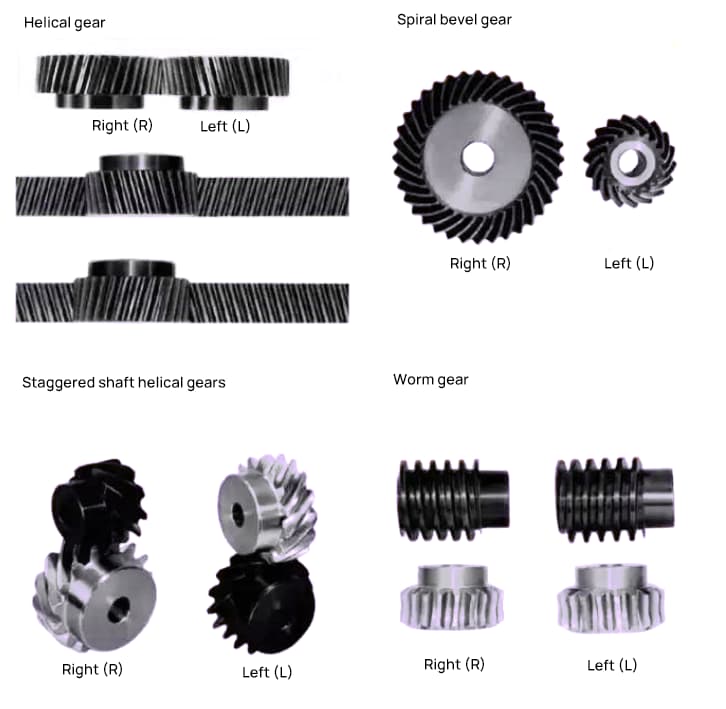

4. Engrenagens helicoidais

Engrenagens cilíndricas com linhas de dentes em forma de hélice. São muito utilizadas devido à sua elevada resistência e ao seu funcionamento suave, em comparação com as engrenagens de dentes rectos. Geram um impulso axial durante a transmissão.

5. Cremalheira helicoidal

Uma engrenagem de cremalheira que engrena com engrenagens helicoidais. É equivalente ao caso em que o diâmetro do passo da engrenagem helicoidal se torna infinitamente grande.

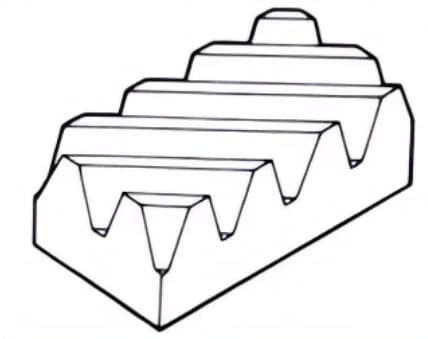

6. Engrenagens em espinha de peixe

Engrenagens constituídas por duas engrenagens helicoidais com ângulos de hélice opostos. Têm a vantagem de não gerar um impulso axial.

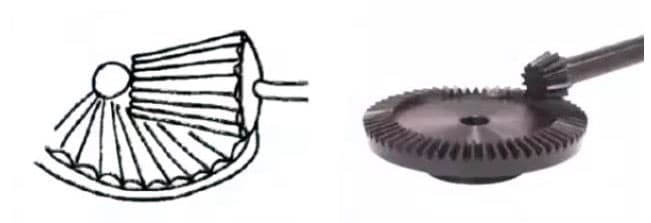

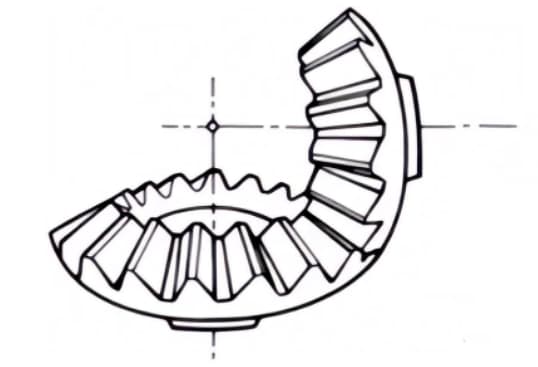

1. Engrenagens cónicas rectas

Engrenagens cónicas com linhas de dentes paralelas à geratriz do cone. São relativamente fáceis de fabricar em comparação com outros tipos de engrenagens cónicas.

Por conseguinte, são amplamente utilizados em aplicações de engrenagens cónicas para transmissão de potência.

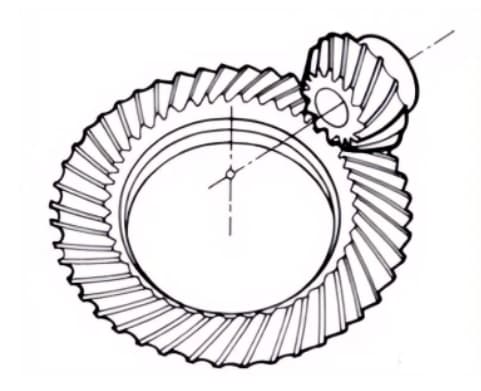

2. Engrenagens cónicas em espiral

Engrenagens cónicas com linhas de dentes curvas e um ângulo de hélice. Embora sejam mais difíceis de fabricar do que as engrenagens cónicas rectas, são amplamente utilizadas como engrenagens de alta resistência e de baixo ruído.

3. Engrenagens cónicas zero

Engrenagens cónicas curvas com um ângulo de hélice de zero graus. Apresentam as características das engrenagens cónicas rectas e das engrenagens cónicas em espiral, estando a superfície do dente sujeita à mesma situação de força que as engrenagens cónicas rectas.

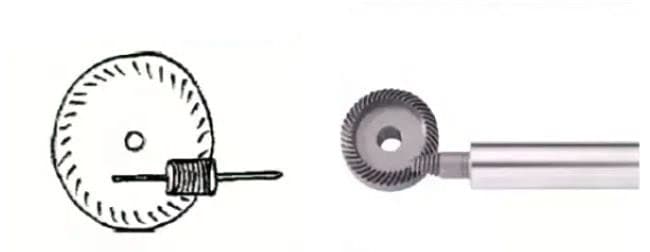

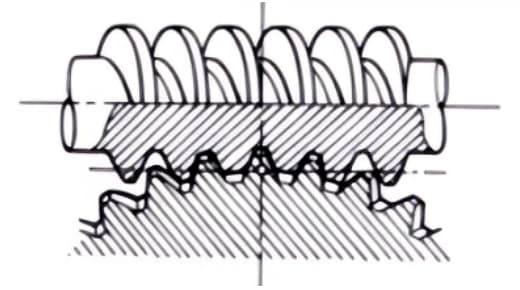

1. Par de engrenagens sem-fim

O termo "par de engrenagens de parafuso sem-fim" refere-se a uma combinação de um parafuso sem-fim e uma roda de parafuso sem-fim que engrena com ele. A maior caraterística do par de engrenagens sem-fim é o facto de se poder obter uma grande relação de transmissão com apenas um par e de funcionar silenciosamente. No entanto, a sua baixa eficiência é uma desvantagem.

2. Par de engrenagens helicoidais e de parafusos sem-fim

Termo utilizado quando se utilizam pares de parafusos sem-fim cilíndricos para a transmissão entre eixos escalonados. Podem ser utilizadas no caso de pares de engrenagens helicoidais ou entre pares de engrenagens helicoidais e de engrenagens de dentes rectos. Embora funcionem suavemente, só são adequados para utilização com cargas ligeiras.

1. Engrenagens de face

Engrenagens em forma de disco que podem ser engrenadas com engrenagens de dentes rectos ou engrenagens helicoidais. São utilizadas para a transmissão entre eixos ortogonais e eixos escalonados.

2. Par de engrenagens de rosca sem-fim em ampulheta

O termo "par de engrenagens de sem-fim em ampulheta" refere-se a uma combinação de um sem-fim em ampulheta e uma roda de sem-fim que se engrena com ele. Embora sejam mais difíceis de fabricar do que os pares de parafusos sem-fim cilíndricos, podem transmitir cargas pesadas.

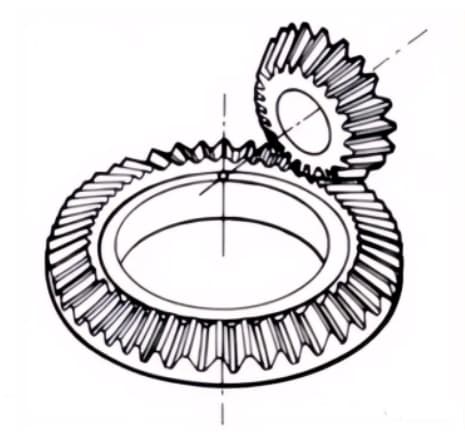

3. Engrenagens hipóides

Engrenagens cónicas utilizadas para a transmissão entre eixos escalonados. As engrenagens maiores e menores são maquinadas excentricamente, à semelhança do que acontece com as engrenagens cónicas em espiral. O princípio de engrenamento é muito complexo.

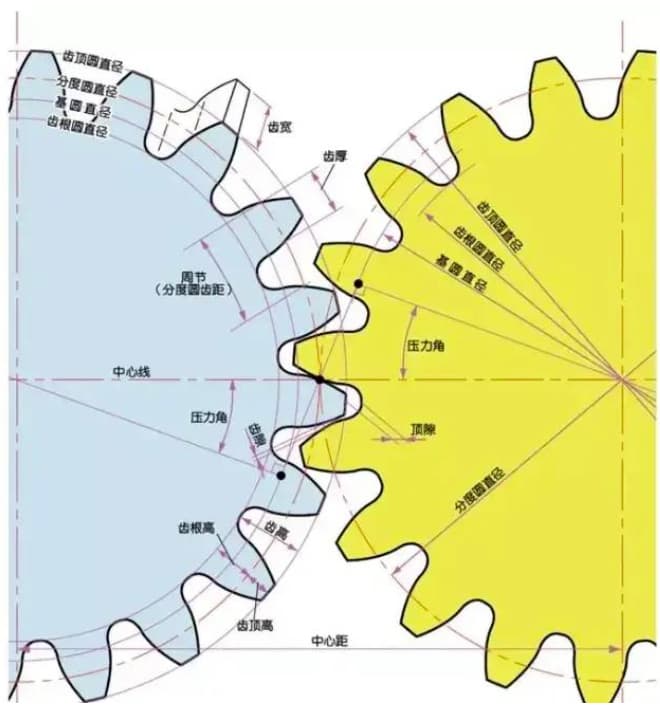

As engrenagens têm uma terminologia e métodos de apresentação distintos. A fim de melhorar a compreensão das engrenagens, apresentamos de seguida alguma terminologia básica de engrenagens comummente utilizada.

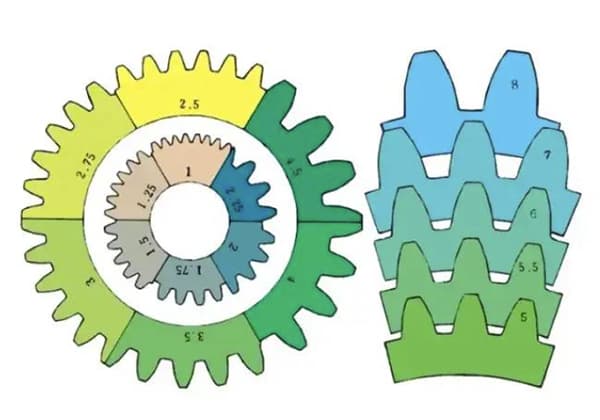

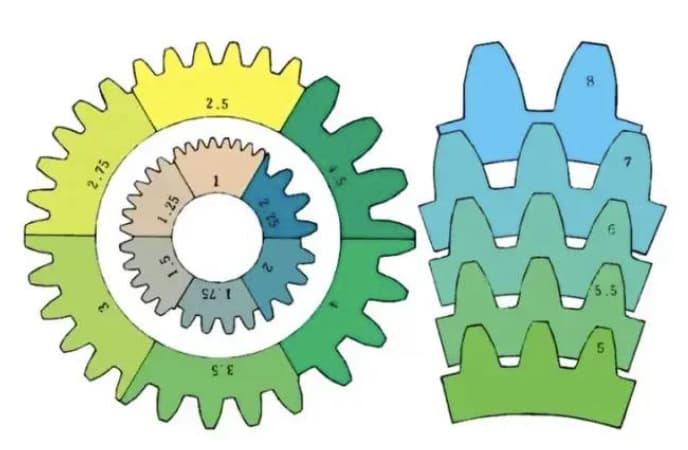

m1, m3, m8... são conhecidos como módulo 1, módulo 3, módulo 8, respetivamente. O módulo é utilizado universalmente em todo o mundo para indicar o tamanho da engrenagem, utilizando o símbolo m (módulo) e números (milímetros) para representar o tamanho dos dentes.

Quanto maior o número, maior a engrenagem.

Nos países que utilizam unidades imperiais, como os Estados Unidos, o tamanho dos dentes é indicado pelo símbolo DP (diametral pitch) e números (o número de dentes para uma engrenagem com diâmetro de passo de 1 polegada).

Por exemplo: DP24, DP8, etc. Existe também uma comparação e um método especial para indicar o tamanho dos dentes utilizando o símbolo CP (passo circular) e números (milímetros), tais como CP5, CP10.

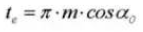

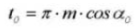

O passo (p) pode ser obtido multiplicando o módulo por pi. O passo é o comprimento entre dentes adjacentes.

A fórmula é a seguinte: p= pi x m

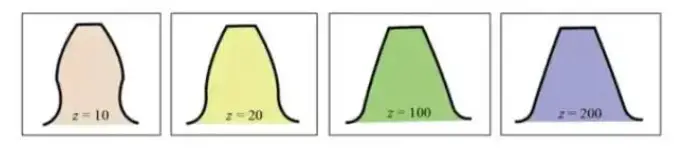

Comparação do tamanho dos dentes para diferentes módulos:

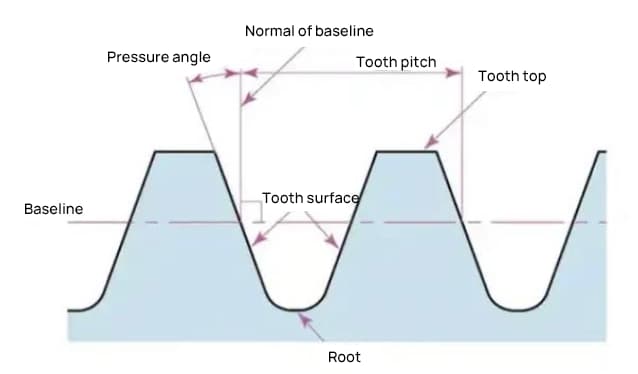

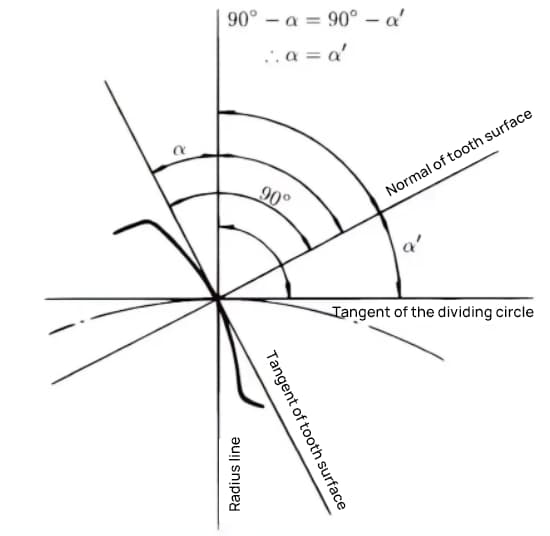

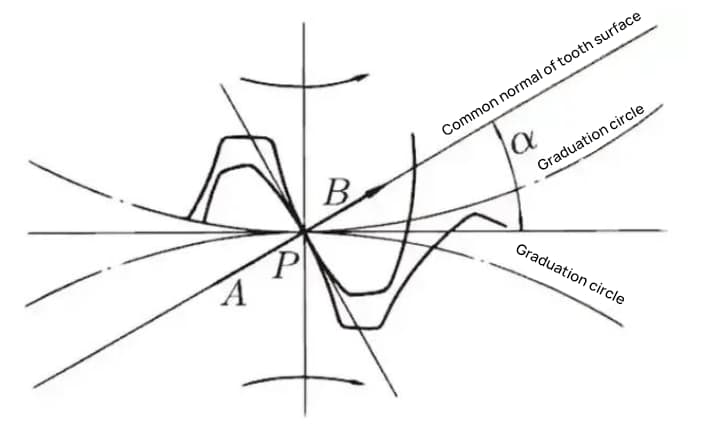

O ângulo de pressão é um parâmetro que determina a forma dos dentes da engrenagem. Refere-se à inclinação da superfície dos dentes da engrenagem e é geralmente fixado em 20 graus (α).

Anteriormente, eram comuns as engrenagens com um ângulo de pressão de 14,5 graus.

O ângulo de pressão é o ângulo formado entre o raio e a tangente da forma do dente num ponto específico da superfície do dente (geralmente o nó). Como mostra a figura, α é o ângulo de pressão. α' também é um ângulo de pressão, uma vez que α' = α.

Quando o estado de engrenamento da engrenagem A e da engrenagem B é visto a partir do nó, a engrenagem A empurra a engrenagem B a partir do nó. Neste momento, a força motriz actua na normal comum da engrenagem A e da engrenagem B. Por outras palavras, a normal comum é a direção da força e a direção do rolamento de pressão, sendo α o ângulo de pressão.

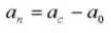

O módulo (m), o ângulo de pressão (α) e o número de dentes (z) são os três parâmetros básicos de uma engrenagem. Nesta base, cada parte da engrenagem é calculada em termos de tamanho.

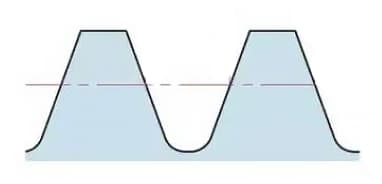

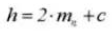

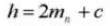

A altura de um dente de engrenagem é determinada pelo módulo (m).

A altura total do dente é h=2,25m (= altura da adenda + altura da dedenda).

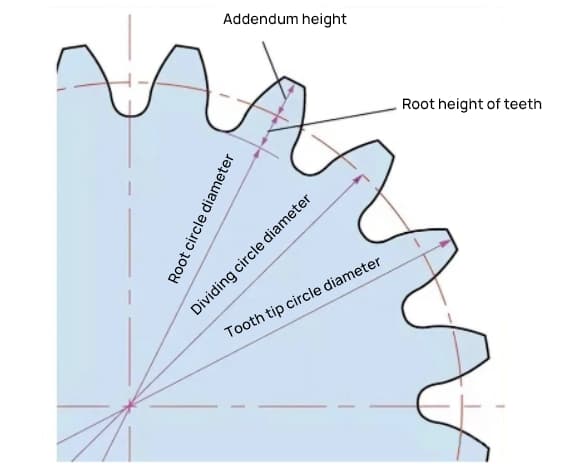

A altura de adenda (ha) é a altura entre a ponta do dente da engrenagem e o círculo de passo. ha=1m.

A altura do dedendum (hf) é a altura da raiz do dente da engrenagem ao círculo de passo. hf=1,25m.

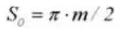

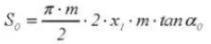

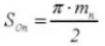

A referência para a espessura do dente da engrenagem (s) é metade do passo. s=πm/2.

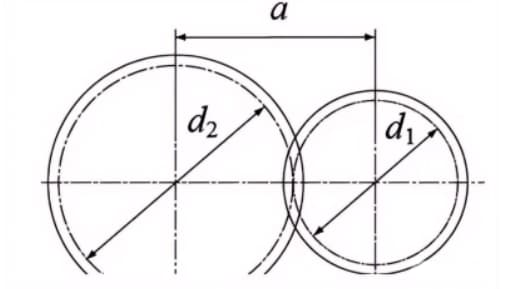

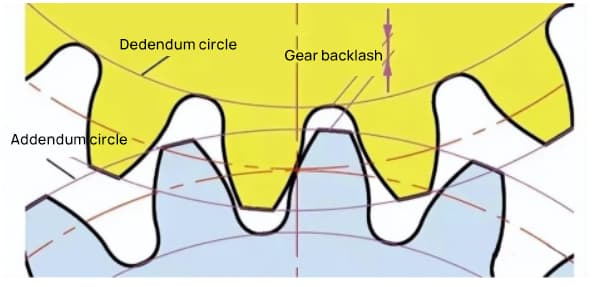

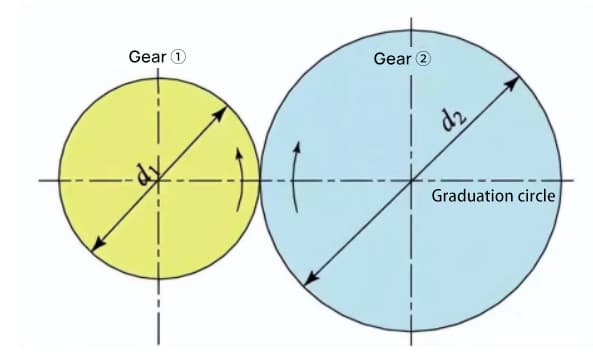

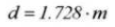

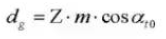

O parâmetro que determina o tamanho de uma engrenagem é o diâmetro do círculo teórico (d). Com base no círculo de passo, é possível determinar o passo, a espessura, a altura, a altura de adendo e a altura de dedendo da engrenagem.

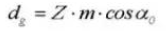

O diâmetro do círculo teórico é d=zm.

O diâmetro do círculo adjunto é da=d+2m.

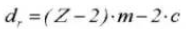

O diâmetro do círculo dedendum é df=d-2,5m.

O círculo de passo não pode ser visto diretamente na engrenagem real porque é um círculo assumido utilizado para determinar o tamanho da engrenagem.

Quando os círculos de passo de um par de engrenagens se engrenam tangencialmente, a distância do centro é metade da soma dos diâmetros do círculo teórico.

Distância do centro a=(d1+d2)/2

A folga é um fator importante para obter uma malha suave das engrenagens durante o engate. É o espaço entre as superfícies dos dentes quando um par de engrenagens está em malha.

Existe também uma folga na direção da altura dos dentes da engrenagem. Esta folga é conhecida como folga axial ou folga (c). A folga (c) é a diferença entre o diâmetro do círculo da raiz de uma engrenagem e o diâmetro do círculo da ponta da sua engrenagem correspondente.

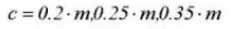

Folga c=1,25m-1m=0,25m

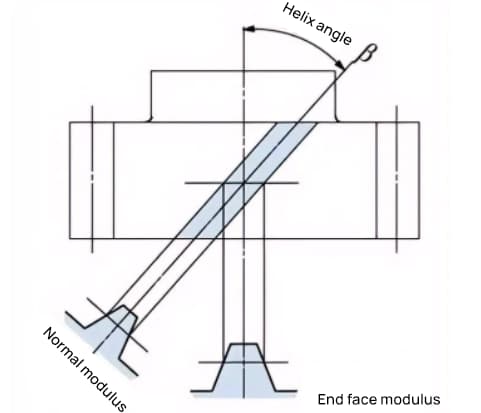

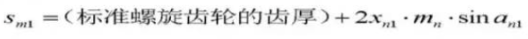

Uma engrenagem cujos dentes são torcidos em espiral após uma engrenagem de dentes rectos é designada por engrenagem helicoidal. A maior parte dos cálculos geométricos para uma engrenagem de dentes rectos são aplicáveis a uma engrenagem helicoidal. Existem dois tipos de engrenagens helicoidais com base nas suas superfícies de referência:

Para as engrenagens helicoidais, como as engrenagens helicoidais e as engrenagens cicloidais, cujos dentes têm uma forma helicoidal, a direção da hélice e a malha são fixas.

A direção da hélice refere-se a quando o eixo da engrenagem aponta para cima e para baixo, a direção dos dentes é para o canto superior direito como "mão direita", e para o canto superior esquerdo como "mão esquerda" quando visto de frente. O entrosamento de vários tipos de engrenagens é mostrado abaixo.

Se os dentes com espaçamento igual forem divididos apenas na periferia exterior da roda de fricção, equipados com saliências, e depois engrenados e rodados uns com os outros, podem surgir os seguintes problemas:

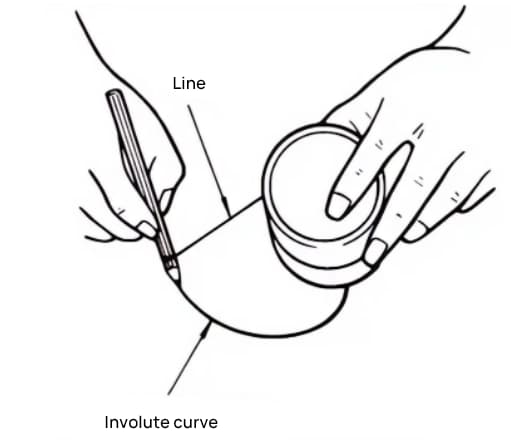

Quando a transmissão de engrenagens tem de ser simultaneamente silenciosa e suave, são utilizadas curvas involutas.

Uma curva involuta é uma curva obtida enrolando um fio com um lápis na periferia exterior de um cilindro e libertando gradualmente o fio num estado tenso.

A curva desenhada pelo lápis é a curva involuta, e a periferia exterior do cilindro é chamada círculo base.

Divida o cilindro em 8 partes iguais e amarre 8 lápis a elas para desenhar 8 curvas involutas. Depois, enrole os fios na direção oposta e desenhe mais 8 curvas utilizando o mesmo método. Esta é uma engrenagem de 8 dentes com curvas involutas como perfil dos dentes.

As vantagens das engrenagens involutas incluem a sua capacidade de transmitir uma relação de velocidade constante, um funcionamento suave devido ao seu padrão de contacto que muda gradualmente e uma baixa sensibilidade às variações da distância entre centros.

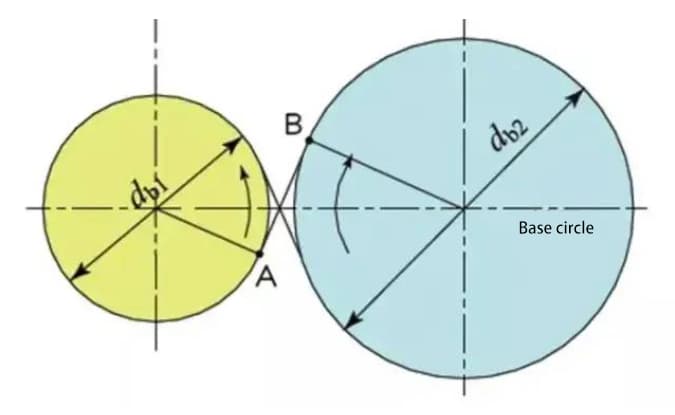

O círculo base é o círculo fundamental que forma o perfil do dente involuto. O círculo de passo é o círculo de referência que determina o tamanho da engrenagem. O círculo de base e o círculo de passo são dimensões geométricas importantes das engrenagens.

O perfil involuto do dente é uma curva formada no exterior do círculo de base, e o ângulo de pressão no círculo de base é zero.

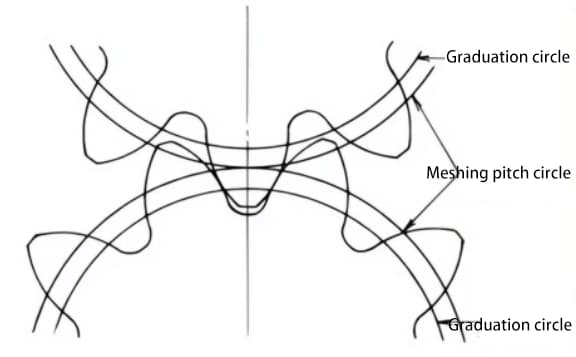

Quando duas engrenagens involutas padrão são engrenadas, os seus círculos de passo são tangentes um ao outro na distância padrão entre centros. O aspeto do engrenamento das duas engrenagens assemelha-se à transmissão de duas rodas de fricção com diâmetros d1 e d2, respetivamente.

No entanto, o engrenamento das engrenagens involutas depende mais do círculo de base do que do círculo de passo.

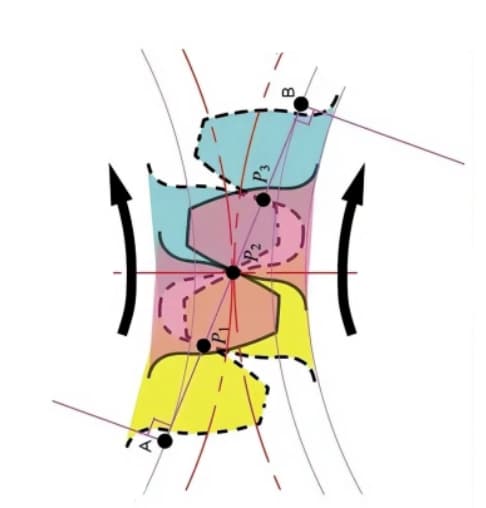

Os pontos de contacto entre os dentes de engrenagem de duas engrenagens movem-se ao longo da linha de ação na sequência de P1, P2 e P3.

Preste atenção ao dente amarelo da engrenagem motriz. Depois de este dente começar a engrenar, a engrenagem está num estado de engrenamento de dois dentes (P1, P3) durante um período de tempo. O engrenamento continua e quando o ponto de contacto se desloca para o ponto P2 no círculo de passo, apenas um dente permanece engrenado.

O engrenamento continua e, quando o ponto de contacto se desloca para o ponto P3, o dente seguinte da engrenagem começa a engrenar no ponto P1, formando novamente um estado de engrenamento de dois dentes. Desta forma, a malha de dois dentes e a malha de um dente das engrenagens interagem e transmitem repetidamente o movimento de rotação.

A linha tangente comum entre os círculos de base, A-B, é chamada linha de ação. Os pontos de contacto dos pares de engrenagens estão todos sobre esta linha de ação.

Com um diagrama ilustrativo, é como uma correia que corre nas periferias exteriores de dois círculos de base e transmite energia através do movimento de rotação.

O perfil dos dentes das engrenagens que normalmente utilizamos é geralmente um involuto padrão, mas também há situações em que os dentes das engrenagens precisam de ser deslocados, tais como ajustar a distância entre centros ou evitar o corte inferior da engrenagem mais pequena.

A curva involuta da forma do dente varia com o número de dentes. Quanto maior for o número de dentes, mais a curva da forma do dente tende para uma linha reta.

À medida que o número de dentes aumenta, a forma da raiz do dente torna-se mais espessa e a resistência da roda dentada aumenta.

A partir do gráfico acima, pode-se ver que, para uma engrenagem com 10 dentes, parte do perfil do dente involuto na raiz do dente é removido, resultando em subcotação.

No entanto, adoptando um deslocamento positivo para a engrenagem com z=10, aumentando o diâmetro do círculo adendo e aumentando a espessura dos dentes da engrenagem, é possível obter a mesma resistência de uma engrenagem com 200 dentes.

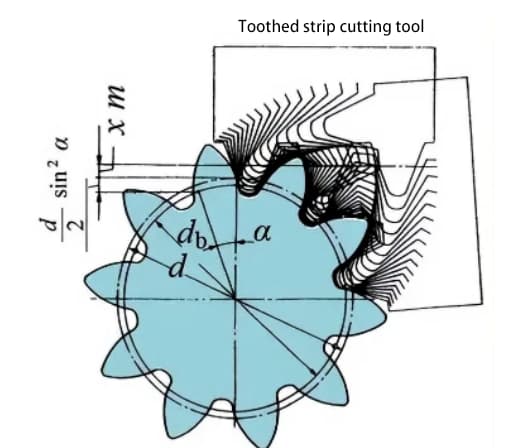

O diagrama seguinte mostra o diagrama esquemático de uma engrenagem de 10 dentes com deslocamento positivo. Durante o corte de uma engrenagem, a quantidade de movimento da ferramenta ao longo da direção radial é designada por quantidade de deslocamento radial (referida como quantidade de deslocamento) xm(mm).

Através da deslocação positiva do perfil do dente, a espessura do dente da engrenagem aumenta e o diâmetro exterior (diâmetro do círculo adjunto) também aumenta.

Ao adotar a deslocação positiva, é possível evitar o corte inferior da engrenagem. A deslocação das engrenagens também pode atingir outros objectivos, como a alteração da distância entre centros. A deslocação positiva pode aumentar a distância central, enquanto a deslocação negativa pode reduzi-la.

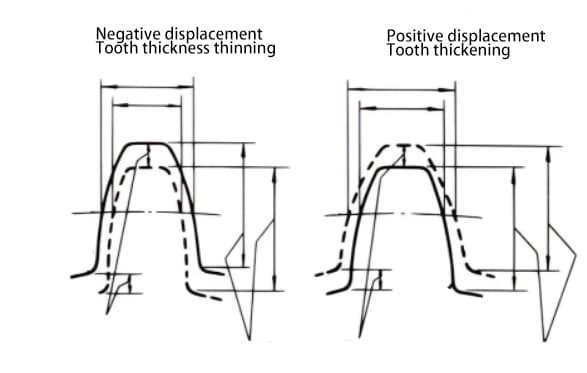

Independentemente de se tratar de uma engrenagem com deslocamento positivo ou negativo, existem limites para a quantidade de deslocamento.

O deslocamento pode ser positivo ou negativo. Embora a altura do dente seja a mesma, a espessura do dente é diferente. Uma engrenagem com uma espessura de dente mais grossa é uma engrenagem de deslocamento positivo, enquanto uma engrenagem com uma espessura de dente reduzida é uma engrenagem de deslocamento negativo.

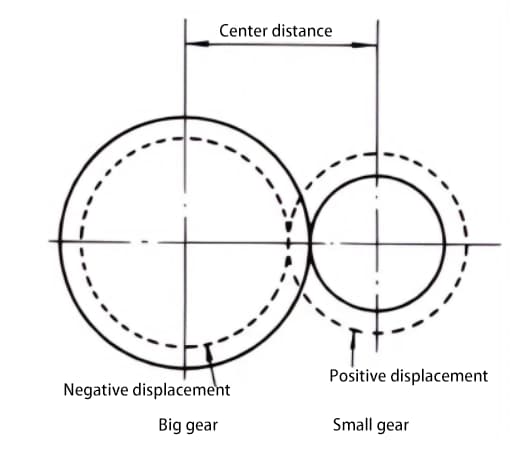

Quando não é possível alterar a distância central entre duas engrenagens, pode aplicar-se uma deslocação positiva à engrenagem mais pequena (para evitar a subcotação) e uma deslocação negativa à engrenagem maior, de modo a obter a mesma distância central. Neste caso, o valor absoluto da quantidade de deslocamento é igual.

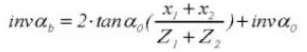

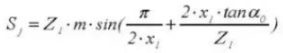

As engrenagens normais engrenam quando os seus círculos de passo são tangentes um ao outro. O engrenamento de engrenagens deslocadas, como mostra a figura, é tangente entre si no círculo de engrenamento.

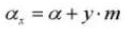

O ângulo de pressão no círculo de engrenagem é designado por ângulo de engrenagem. O ângulo de engrenamento é diferente do ângulo de pressão no círculo de passo (ângulo de pressão do círculo de passo) e é um fator importante na conceção de engrenagens deslocadas.

A deslocação da engrenagem pode evitar o corte inferior causado por um pequeno número de dentes durante a maquinação. A distância central desejada pode ser obtida através da deslocação.

Num par de engrenagens com uma grande diferença no número de dentes, pode ser aplicada uma deslocação positiva à engrenagem mais pequena, que se desgasta facilmente, para aumentar a espessura dos dentes, enquanto que a deslocação negativa pode ser aplicada à engrenagem maior para reduzir a espessura dos dentes, de modo a tornar a esperança de vida das duas engrenagens mais comparável.

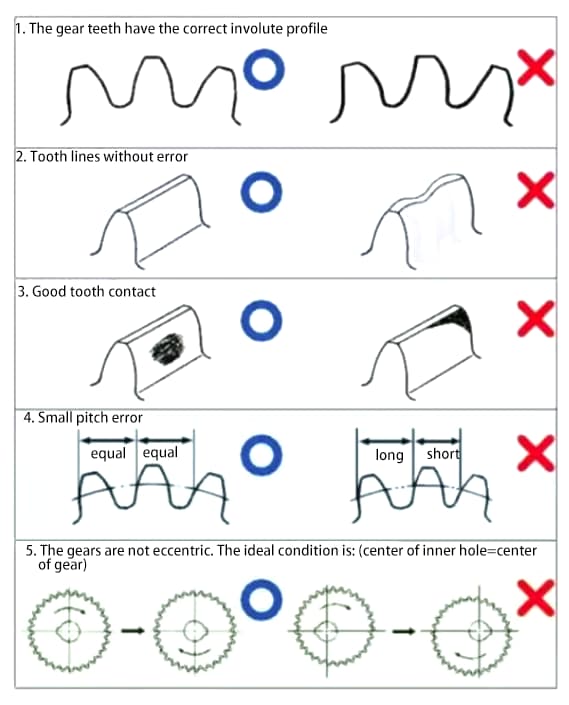

As engrenagens são componentes mecânicos que transmitem potência e rotação. Os principais requisitos para o desempenho das engrenagens são:

A fim de satisfazer os requisitos acima referidos, a melhoria da precisão das engrenagens tornar-se-á uma tarefa necessária.

A precisão das engrenagens pode ser dividida, grosso modo, em três categorias:

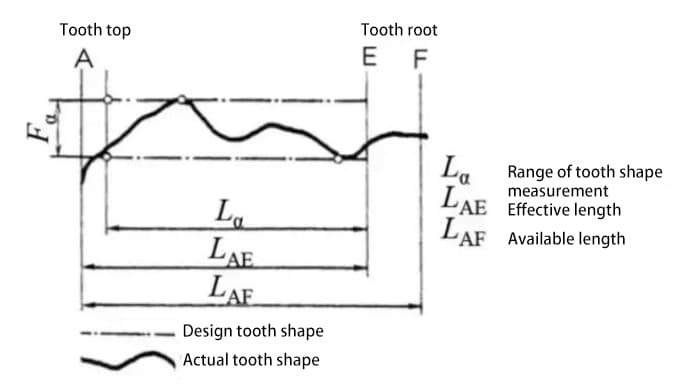

a) Precisão do perfil do dente involuto - precisão do perfil do dente

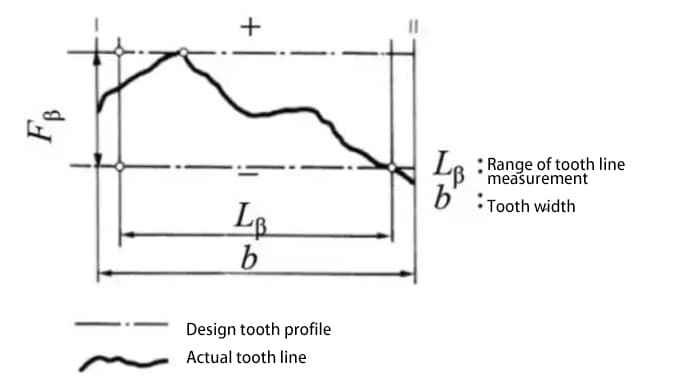

b) Precisão da linha do flanco do dente na superfície do dente - precisão da linha do dente

c) Precisão da posição dos dentes/ranhuras.

O erro do perfil do dente refere-se ao erro entre o perfil real do dente da engrenagem e o perfil teórico do dente.

Existem muitos factores que afectam o erro do perfil do dente, tais como a ferramenta e as vibrações da máquina-ferramenta durante o processo de corte.

O erro do perfil do dente afecta o desempenho da engrenagem e o ruído. Por conseguinte, é necessário controlar o erro do perfil do dente dentro dos limites permitidos.

Medir o valor do passo na circunferência de medição centrada no eixo da engrenagem.

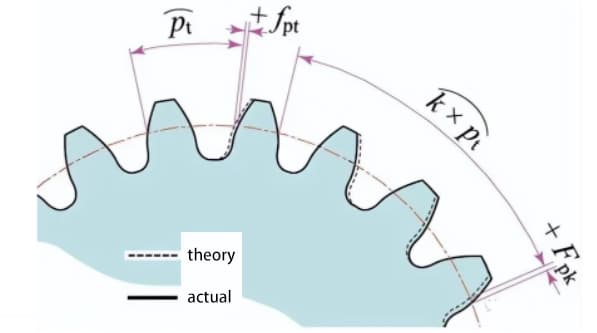

O desvio do passo de um dente (fpt) é a diferença entre o passo real e o passo teórico.

O desvio total acumulado do passo (Fp) é utilizado para avaliar o desvio de todo o passo da engrenagem. O valor total da amplitude da curva do desvio acumulado do passo representa o desvio total do passo.

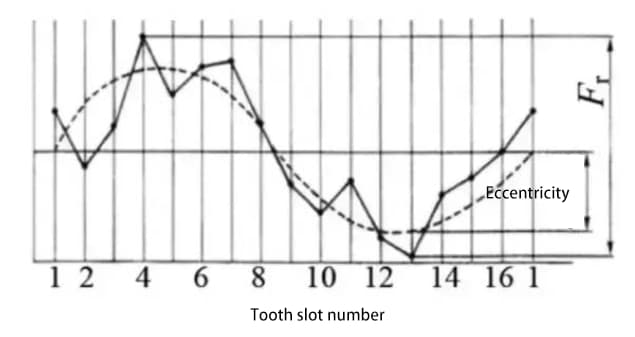

Colocar uma sonda (esférica ou cilíndrica) sucessivamente na ranhura dos dentes e medir a diferença entre as distâncias radiais máxima e mínima da sonda ao eixo da engrenagem. A excentricidade do eixo da engrenagem é um dos factores que contribuem para a excentricidade radial.

Até agora, os métodos que descrevemos para avaliar a precisão das engrenagens, como a forma do dente, o passo e a precisão do flanco do dente, são todos métodos para avaliar a precisão de uma engrenagem individual.

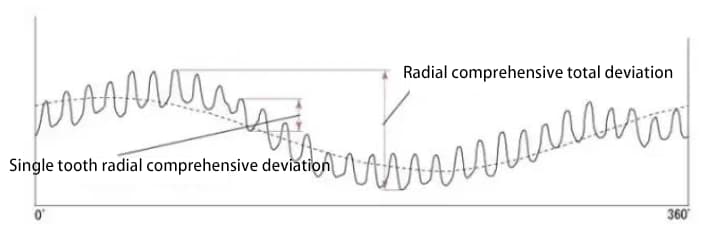

Em contrapartida, existe um outro método que avalia a precisão da engrenagem através da realização de um teste de engrenamento de dois dentes na engrenagem em combinação com uma engrenagem de medição. As duas superfícies da engrenagem testada engrenam com a engrenagem de medição e rodam durante um ciclo completo. A alteração da distância entre centros é registada.

A figura abaixo mostra os resultados do teste para uma engrenagem com 30 dentes. Há um total de 30 linhas de onda para o desvio composto radial de um dente.

O valor do desvio composto radial é aproximadamente a soma do desvio do batimento radial e do desvio composto radial de um único dente.

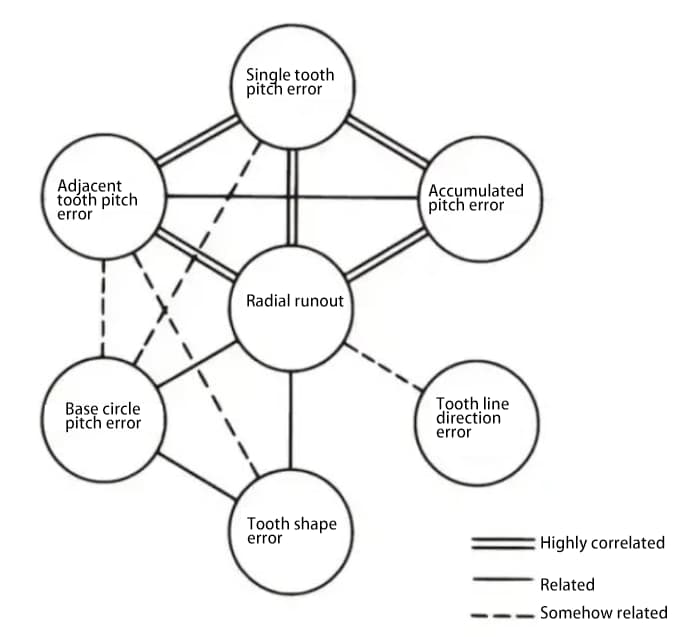

As várias partes da precisão da engrenagem estão relacionadas umas com as outras. De um modo geral, a excentricidade radial está fortemente correlacionada com outros erros e existe também uma forte correlação entre vários erros de passo.

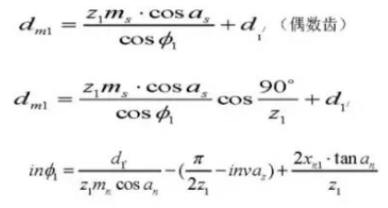

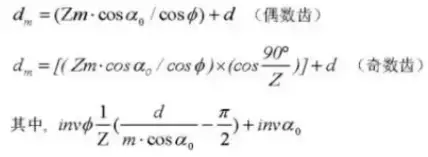

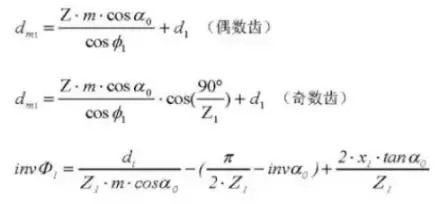

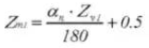

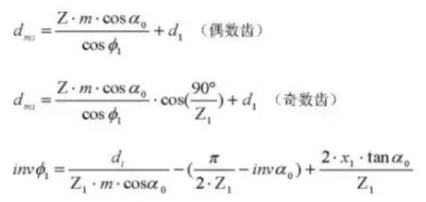

Ângulo espiral numa secção cilíndrica normal:

Ângulo espiral num cilindro de base:

Ângulo de centragem da espessura do dente:

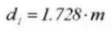

Diâmetro do pino:

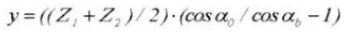

Fator de correção da distância ao centro:

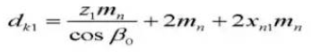

Cálculo de engrenagens de dentes rectos padrão (engrenagem do pinhão ①, roda dentada ②)

1. Número de dentes na engrenagem padrão

2. Engrenagem Involuta Padrão Perfil de Engrenagem de Dente Reto

3. Módulo m

4. Ângulo de pressão

5. Número de dentes

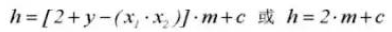

6. Profundidade efectiva do dente

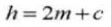

7. Toda a profundidade do dente

8. Folga da roda dentada

9. Diâmetro do círculo de passo de referência

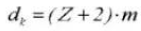

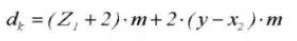

10. Diâmetro exterior

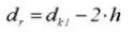

11. Diâmetro da raiz

12. Diâmetro do círculo de base

13. Passo circular

14. Passo diametral normal

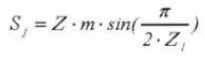

15. Espessura do dente circular

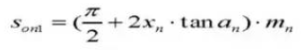

16. Espessura do dente do cordão

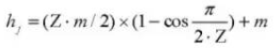

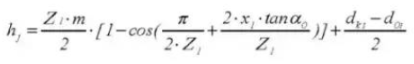

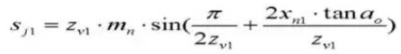

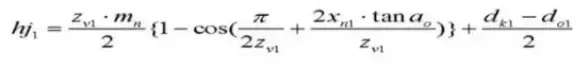

17. Altura dos dentes da vareta de óleo das mudanças

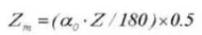

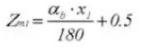

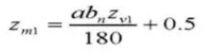

18. Número de dentes transversais

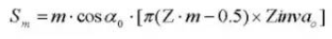

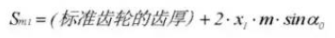

19. Espessura do dente transversal

20. Diâmetro do pino

21. Dimensão de medição cilíndrica

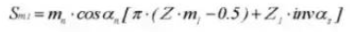

Fórmula para o cálculo de engrenagens de dentes retos deslocadas (pinhão ①, engrenagem ②):

1. Perfil dos dentes da engrenagem transversal

2. Relação de contacto do perfil do dente da ferramenta

3. Módulo m

4. Ângulo de pressão

5. Número de dentes Z

6. Profundidade efectiva do dente

7. Toda a profundidade do dente

8. Folga da engrenagem C

9. Relação de contacto transversal X

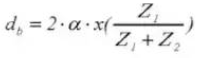

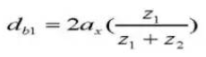

10. Distância do centro

11. Diâmetro do círculo de passo de referência

12. Ângulo da pressão de funcionamento

13. Diâmetro do círculo de passo

14. Diâmetro exterior

15. Diâmetro da adenda

16. Diâmetro do passo

17. Passo circular

18. Passo diametral normal

19. Espessura do dente circular

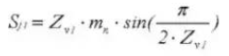

20. Espessura do dente do cordão umbilical

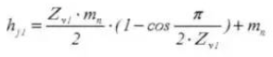

21. Altura dos dentes do compasso de Vernier da engrenagem

22. Número de dentes transversais

23. Espessura do dente transversal

24. Diâmetro da ponta

25. Dimensão transversal de medição

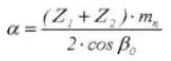

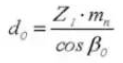

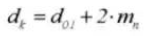

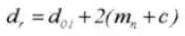

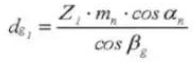

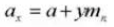

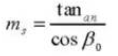

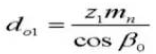

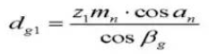

Fórmula para cálculo de engrenagens helicoidais padrão (sistema normal) (pinhão ①, engrenagem ②)

1. Perfil dos dentes da engrenagem Padrão

2. Secção de referência do sistema normal do perfil do dente

3. Engrenagem helicoidal com perfil de dente de ferramenta

4. Módulo

5. Ângulo de pressão

6. Número de dentes

7. Direção da hélice

8. Profundidade efectiva do dente

9. Profundidade total do dente

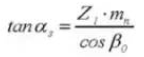

10. Ângulo de pressão frontal

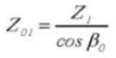

11. Distância do centro

12. Diâmetro do círculo de passo de referência

13. Diâmetro exterior

14. Diâmetro da raiz

15. Diâmetro do passo

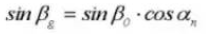

16. Ângulo da hélice no círculo base

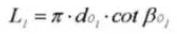

17. Passo

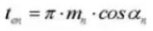

18. Passo circular (sistema normal)

19. Passo diametral normal (sistema normal)

20. Espessura do dente circular (sistema normal)

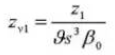

21. Número equivalente de dentes numa engrenagem de dentes rectos padrão

22. Espessura do dente do cordão umbilical

23. Profundidade dos dentes do paquímetro de engrenagens

24. Número de dentes transversais

25. Espessura do dente transversal

26. Diâmetro da ponta

27. Dimensão de medição cilíndrica

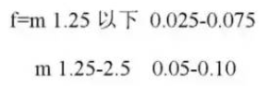

28. Folga da engrenagem f

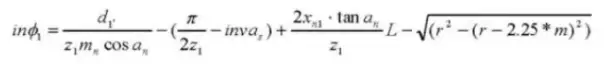

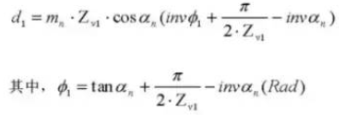

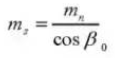

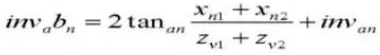

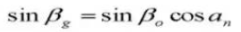

Fórmula para o cálculo de engrenagens helicoidais deslocadas (sistema normal) (pinhão ①, engrenagem ②):

1. Perfil do dente da engrenagem deslocado

2. Secção de referência do sistema normal do perfil do dente

3. Engrenagem helicoidal com perfil de dente de ferramenta

4. Módulo (sistema normal)

5. Ângulo de pressão (sistema normal)

6. Número de dentes

7. Direção da hélice

8. Profundidade efectiva do dente

9. Profundidade total do dente

10. Relação de contacto transversal

11. Distância do centro

12. Módulo normal

13. Ângulo de pressão frontal (sistema normal)

14. Número equivalente de dentes numa engrenagem de dentes rectos padrão

15. Ângulo de pressão normal do sistema

16. Diâmetro do círculo de passo de referência

17. Diâmetro exterior

18. Diâmetro do passo dos dentes em contacto

19. Diâmetro do passo

20. Ângulo de hélice no cilindro de base

21. Espessura do dente circular

22. Espessura do dente do cordão umbilical

23. Altura dos dentes do compasso de Vernier da engrenagem.

24. Número de dentes transversais

25. Espessura do dente transversal

26. Diâmetro do pino.

27. Dimensão de medição cilíndrica