Já alguma vez se perguntou como é que os engenheiros garantem a precisão e o rigor no fabrico? Nesta publicação do blogue, vamos mergulhar no fascinante mundo das tolerâncias geométricas - um aspeto crucial da engenharia mecânica que permite a produção de componentes de alta qualidade. Com base na experiência de profissionais experientes, vamos explorar os vários tipos de tolerâncias e as suas aplicações, fornecendo-lhe informações valiosas para melhorar a sua compreensão deste assunto complexo. Prepare-se para descobrir os segredos por detrás da obtenção da perfeição no domínio da engenharia mecânica!

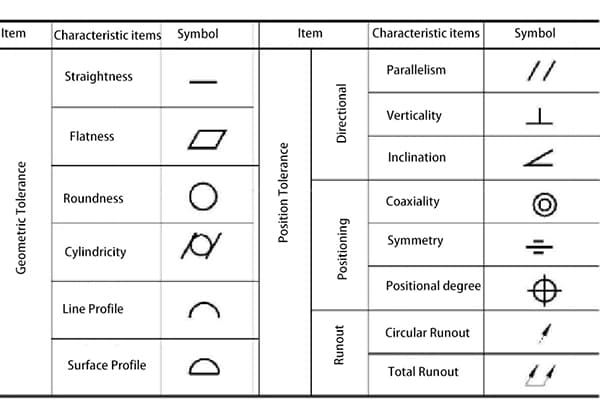

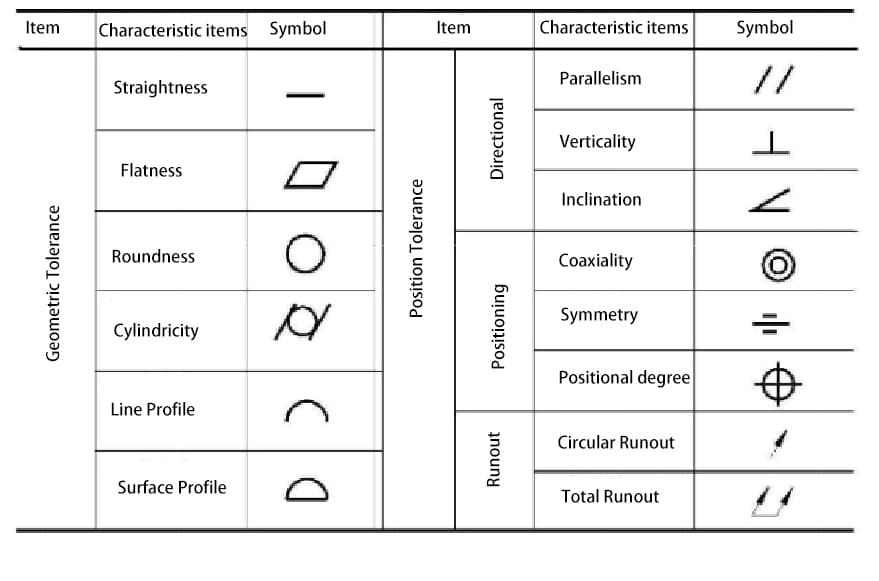

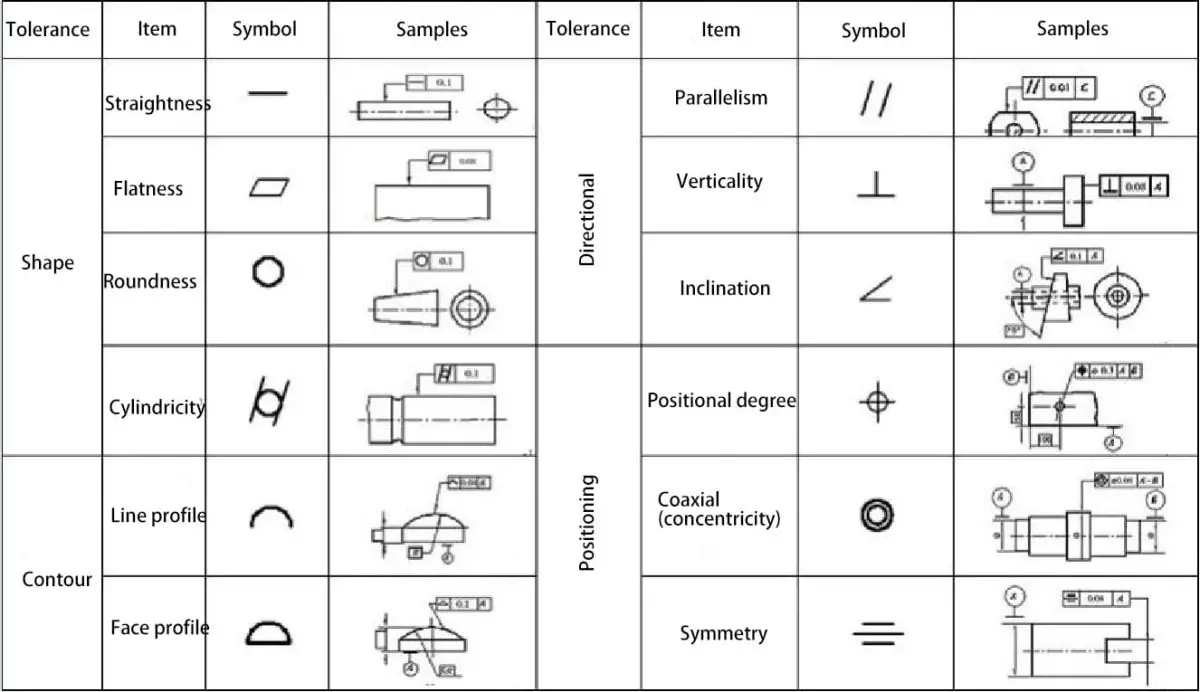

A tolerância geométrica especificada pela norma nacional está dividida em duas categorias: tolerância geométrica e tolerância de posição, num total de 14 itens.

Os seus nomes e símbolos são apresentados no quadro seguinte.

Retilinearidade - Todos os pontos estão sobre uma linha reta, com tolerância especificada pela região entre duas linhas paralelas.

Planicidade - Todos os pontos de uma superfície estão num plano, com a tolerância especificada pela região entre dois planos paralelos.

Arredondamento - Todos os pontos de uma superfície estão numa circunferência, com tolerância especificada pela região entre dois círculos concêntricos.

Cilindricidade - O eixo de todos os pontos de uma superfície rotativa é equidistante de um eixo comum. A tolerância de cilindricidade define a região de tolerância formada por dois cilindros concêntricos, onde esta superfície rotativa deve estar inserida.

Tolerância do perfil - Define o método de tolerância para superfícies irregulares, linhas, arcos ou planos comuns. O perfil pode ser aplicado a um único elemento de linha ou a toda a superfície de uma peça. A tolerância de perfil especifica o limite único ao longo do perfil atual.

Perpendicularidade - A superfície ou eixo é perpendicular ao plano ou eixo de referência. A tolerância perpendicular indica uma das seguintes opções: a região definida por dois planos perpendiculares ao plano ou eixo de referência, ou a região definida por dois planos paralelos perpendiculares ao eixo de referência.

Paralelismo - A superfície ou eixo e todos os pontos estão equidistantes do plano ou eixo de referência. Tolerância ao paralelismo especifica uma das seguintes opções: a região definida por dois planos ou rectas paralelos ao plano ou eixo de referência, ou a região de tolerância de cilindricidade em que o eixo é paralelo ao eixo de referência.

Coaxialidade - O eixo de todos os elementos combináveis de intersecção da superfície rotativa é o eixo comum da caraterística de dados. A tolerância de coaxialidade especifica a região de tolerância de cilindricidade onde o eixo é o mesmo que o eixo do ponto zero.

Tolerância de posição - A tolerância de posição define a área onde o eixo central ou o plano central se pode desviar da posição real (teoricamente correcta).

A dimensão básica estabelece a posição efectiva entre a caraterística de dados e a caraterística interrelacionada. O erro de posição é o desvio posicional total admissível entre a caraterística e a sua posição correcta.

Para características cilíndricas, tais como furos e diâmetros externos, a tolerância de posição é normalmente o diâmetro da região de tolerância onde o eixo da caraterística deve cair. Para características não circulares (tais como ranhuras e projecções curtas), a tolerância de posição é a largura total da região de tolerância onde o plano central da caraterística deve cair.

Rotura circular - Proporciona controlo sobre elementos de superfície circular. Quando a peça roda 360 graus, esta tolerância é aplicada de forma independente em qualquer posição de medição do elemento circular e aplicada à tolerância de excentricidade circular construída em torno do eixo de referência, controlando a alteração acumulada na circularidade e coaxialidade.

Quando aplicado a uma superfície construída verticalmente com o eixo do ponto de referência, controla elementos circulares de características de superfícies planas.

Desvio total - Proporciona um controlo composto sobre todos os elementos da superfície. Quando a peça roda 360 graus, esta tolerância é aplicada simultaneamente a características circulares e alongadas. Quando aplicada a uma superfície construída em torno do eixo de referência, a excentricidade total controla a variabilidade acumulada da circularidade e da cilindricidade, retidãoA superfície é constituída por um conjunto de elementos de controlo: coaxialidade, ângulo, conicidade e perfil. Quando aplicado a uma superfície construída verticalmente com o eixo de referência, controla a variabilidade acumulada de perpendicularidade e retidão.

Característica - refere-se aos pontos, linhas e superfícies que constituem a geometria de um componente.

Elemento ideal - um elemento com significado geométrico.

Característica real - a caraterística que existe efetivamente no componente, normalmente representada por uma caraterística medida.

Elemento de referência - um elemento utilizado para determinar a direção ou posição do elemento medido. Designada simplesmente por referência, serve de base para determinar a relação geométrica entre elementos. Inclui pontos de referência, linhas de referência e superfícies de referência.

Característica medida - a caraterística que especifica a tolerância de forma ou posição.

Elemento central - pontos, linhas ou superfícies que têm uma relação de simetria com o elemento central.

Banda de tolerância - restringe a variação das características reais de forma ou posição. É uma região definida por um determinado valor de erro máximo, determinado pelo tamanho, forma, direção e posição".

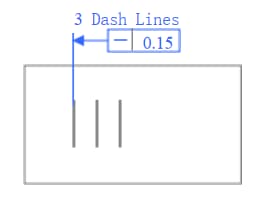

A banda de tolerância é a região entre duas rectas/planos/cilindros paralelos, etc., a uma distância de valor de tolerância t

Exemplo 1

Cada linha gravada deve estar localizada entre duas linhas paralelas na superfície com um valor de tolerância de 0,015 mm

Exemplo 2

Qualquer linha de elemento na superfície cilíndrica deve estar localizada dentro do plano axial e entre duas linhas paralelas a uma distância de valor de tolerância de 0,02 mm.

Exemplo de aplicação

Exemplo 3

Qualquer linha de elemento na superfície cilíndrica deve estar localizada dentro do plano axial e entre duas linhas paralelas com um valor de tolerância de 0,04 mm em qualquer 100 mm.

Exemplo 4

Discussão: Como devemos entender se forem dadas tolerâncias de retilinearidade diferentes em duas direcções na mesma superfície?

A banda de tolerância é a região entre dois planos paralelos a uma distância de valor de tolerância t.

Representa a forma real das características planas do componente, mantendo a condição de plano ideal.

Exemplo 1

A superfície superior deve estar localizada dentro de dois planos paralelos com um valor de tolerância de 0,1 mm.

Exemplo 2

Qualquer intervalo de 100×100 na superfície deve estar localizado dentro de dois planos paralelos com um valor de tolerância de 0,1 mm.

Representa a forma real da caraterística circular no componente e o seu centro mantém uma distância igual.

A banda de tolerância é a região entre dois círculos concêntricos com uma diferença de raio de valor de tolerância t na mesma secção transversal.

Exemplo 1

Em qualquer secção transversal perpendicular ao eixo, o círculo deve estar situado entre dois círculos concêntricos com um raio de tolerância de 0,02 mm.

Exemplo 2

Em qualquer secção transversal perpendicular ao eixo, o círculo deve estar situado entre dois círculos concêntricos com um raio de tolerância de 0,02 mm.

Representa a condição em que todos os pontos do contorno da superfície cilíndrica do componente mantêm a mesma distância do seu eixo.

A banda de tolerância é a região entre duas superfícies cilíndricas com uma diferença de raio de valor de tolerância t no mesmo eixo.

Exemplo 1

A superfície cilíndrica deve estar localizada entre duas superfícies cilíndricas com uma diferença de raio de valor de tolerância de 0,05 mm no mesmo eixo.

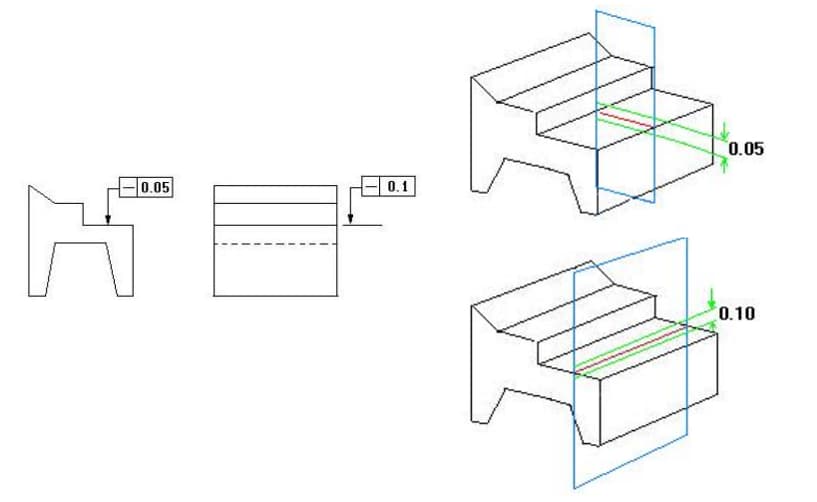

Representa a condição em que a caraterística real medida no componente mantém uma distância igual da referência.

Quando é dada uma direção, a banda de tolerância é a região entre dois planos paralelos a uma distância de valor de tolerância t e paralelos ao plano (ou linha, eixo) de referência; quando são dadas duas direcções perpendiculares, é a região dentro de um prisma retangular com dimensões de valores de tolerância t1×t2 e paralelo ao eixo de referência.

Exemplo 1

A superfície superior deve estar localizada entre dois planos paralelos a uma distância de valor de tolerância de 0,05 mm e paralela ao plano de referência.

Exemplo 2

O eixo de ΦD deve estar situado entre dois planos paralelos a uma distância de valor de tolerância de 0,1 mm e verticalmente paralelo ao eixo de referência Φ.

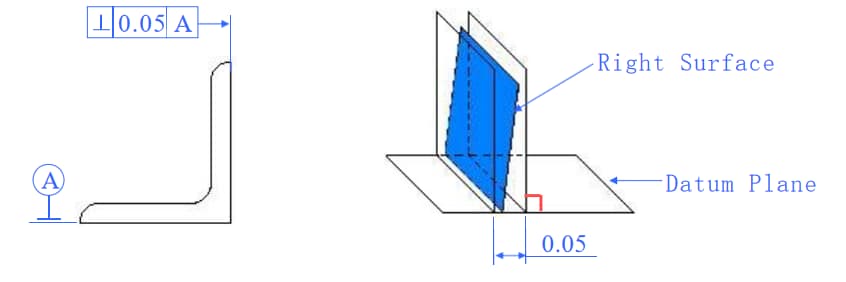

A tolerância representa a condição em que a caraterística real na peça é mantida num ângulo correto de 90 graus em relação à caraterística de referência.

Quando é dada uma direção, a zona de tolerância é a região entre dois planos (ou linhas) paralelos que são perpendiculares ao plano (ou linha, eixo) de referência e separados por uma distância igual ao valor de tolerância t.

Quando são dadas duas direcções mutuamente perpendiculares, a zona de tolerância é a região dentro de um paralelepípedo com dimensões t1 × t2 que é perpendicular ao eixo de referência.

Exemplo 1

A superfície direita deve estar localizada entre dois planos paralelos que são perpendiculares ao plano de referência e têm um desvio de 0,05 mm.

Exemplo 2

A superfície esquerda deve estar dentro de uma banda de desvio de 0,05 mm e entre dois planos paralelos perpendiculares ao eixo de referência.

Exemplo 3

O eixo do cilindro d deve estar situado na superfície do cilindro, perpendicular ao plano de referência, com uma tolerância de diâmetro de 0,05 mm.

Exemplo 4

O eixo do furo circular E deve situar-se entre dois planos paralelos perpendiculares ao plano de referência Z, com um desvio de 0,06 mm.

Estado correto de dois elementos na peça, mantendo um determinado ângulo entre as suas direcções relativas.

Dentro de uma direção especificada, a zona de tolerância é a área entre dois planos paralelos (ou linhas) que estão num ângulo teoricamente correto em relação ao plano de referência (ou linha ou eixo) e a uma distância de valor de tolerância t do mesmo.

Exemplo 1

A superfície inclinada deve estar situada entre dois planos paralelos que formem um ângulo de 45 graus com o plano de referência e a uma distância de 0,08 mm deste, dentro da zona de tolerância.

Exemplo 2

O eixo da caraterística D deve estar situado entre dois planos paralelos que formem um ângulo de 45 graus com o eixo do ponto zero e a uma distância de 0,1 mm deste, dentro da zona de tolerância.

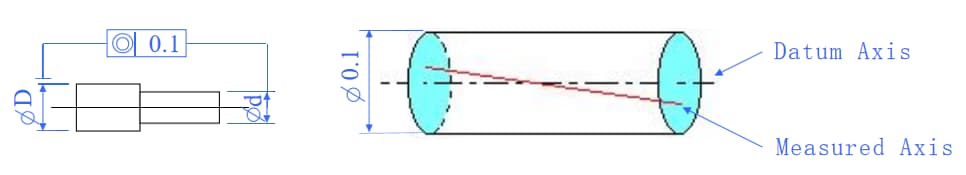

Concentricidade é a condição em que o eixo que está a ser medido na peça mantém o alinhamento com o eixo do ponto de referência ao longo da mesma linha reta.

A zona de tolerância é a área dentro de um cilindro que tem um diâmetro do valor de tolerância t e é coaxial com o eixo do ponto zero.

Exemplo 1

O eixo da caraterística D deve estar situado dentro de um cilindro com um diâmetro de 0,1 mm e que seja coaxial com o eixo do ponto zero D dentro da zona de tolerância.

A simetria é a condição em que dois pares de características simétricas na peça estão alinhados no mesmo plano.

A zona de tolerância é a área entre dois planos paralelos (ou linhas) que estão a uma distância de valor de tolerância t do plano central de referência (ou linha central ou eixo) e simetricamente dispostos em relação a ele.

Se forem especificadas duas direcções mutuamente perpendiculares, a zona de tolerância é a região dentro de um prisma de quatro lados cuja secção transversal é igual aos valores de tolerância t1 x t2.

Exemplo 1

O plano central da ranhura deve estar situado entre dois planos paralelos, simetricamente dispostos em relação ao plano central do ponto de referência e a uma distância de 0,1 mm deste, dentro da zona de tolerância.

Exemplo:

(1) O centro do terminal deve ser endireitado.

(2) O desvio máximo de um lado em relação ao centro da ranhura não pode exceder 0,035 mm.

Pergunta?

(1) Como é calculado o desvio T?

T=(b-a)/2

(2) Qual é a tolerância de simetria?

A tolerância posicional refere-se à precisão de pontos, linhas, superfícies e outros elementos numa peça em relação às suas localizações ideais.

Zona de tolerância:

(1) Tolerância posicional do ponto: A zona de tolerância é a área dentro de um círculo ou esfera com um diâmetro do valor de tolerância t, centrado na posição ideal do ponto.

(2) Tolerância de posição da reta: Quando é dada uma direção, a zona de tolerância é a área entre dois planos paralelos (ou linhas) que estão simetricamente dispostos em torno da posição ideal da linha e a uma distância do valor de tolerância t. Se forem dadas duas direcções perpendiculares, a zona de tolerância é a área dentro de um prisma de quatro lados com uma dimensão transversal de t1 X t2 e a linha de eixo do prisma coincidindo com a posição ideal da linha.

(3) Tolerância de posição da superfície: A zona de tolerância é a área entre dois planos paralelos que estão simetricamente dispostos em torno da posição ideal da superfície e a uma distância do valor de tolerância t.

Exemplo 1

O ponto deve estar localizado dentro de um círculo com um diâmetro de valor de tolerância de 0,3 mm, e o centro do círculo está na posição ideal dos pontos determinados pelo ponto de referência relativo A e B.

Sistema de três planos de referência:

Três planos de referência mutuamente perpendiculares A, B e C constituem um sistema de planos de referência, vulgarmente conhecido como sistema de três planos de referência. É o ponto de partida para determinar as relações geométricas de vários elementos em peças.

No sistema de três planos de referência, os planos de referência estão ordenados segundo as suas funções.

O mais importante é o primeiro plano de referência (A), seguido do segundo (B) e terceiro (C) planos de referência.

Exemplo 2

O eixo do furo deve estar localizado dentro de uma superfície cilíndrica com um diâmetro de valor de tolerância de 0,1 mm, e a linha de eixo da superfície cilíndrica deve coincidir com a posição ideal dos pontos no ponto de referência relativo A, B e C.

Exemplo 3

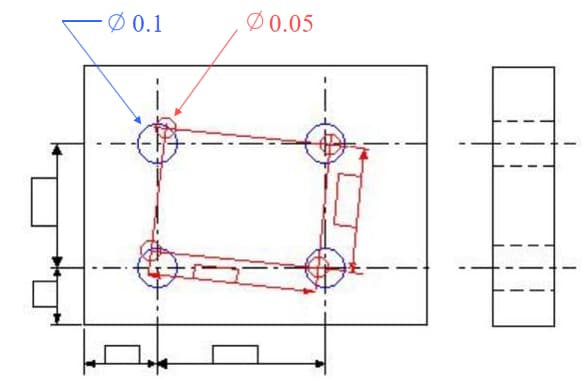

Tolerância posicional composta.

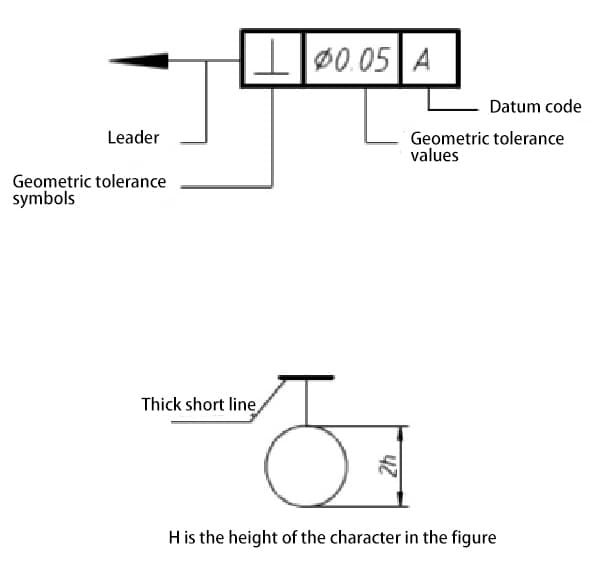

Moldura geométrica:

É um gráfico que mostra a relação geométrica correcta entre um conjunto de linhas de eixo ideais ou entre estas e o ponto de referência.

O eixo dos quatro furos D tem de estar situado na secção de sobreposição de duas zonas de tolerância cilíndricas, uma com um valor de tolerância de diâmetro de 0,1 mm e a outra com um valor de tolerância de diâmetro de 0,05 mm. O quadro geométrico das quatro zonas de tolerância posicional de 0,1 mm é determinado em relação aos pontos de referência A, B e C. O quadro geométrico das quatro zonas de tolerância posicional de 0,05 mm é orientado apenas em relação ao ponto de referência A.

Os eixos dos quatro furos D têm de se situar dentro da secção de sobreposição de duas zonas de tolerância cilíndricas, uma com um valor de tolerância de diâmetro de 0,1mm e a outra com um valor de tolerância de diâmetro de 0,05mm. O quadro geométrico das quatro zonas de tolerância posicional de 0,1mm é determinado em relação aos pontos de referência A, B e C. O quadro geométrico das quatro zonas de tolerância posicional de 0,05mm é orientado apenas em relação ao ponto de referência A.

Considerações: Comparação dos dois tipos de precisão posicional seguintes.

Refere-se à condição em que a superfície rotativa da peça é limitada pela superfície de medição e mantém a sua posição especificada em relação ao eixo de referência.

(1) Deslocação radial.

A zona de tolerância é a área entre dois círculos concêntricos com os seus centros no eixo de referência, onde a diferença de raio em qualquer plano de medição perpendicular ao eixo de referência é o valor de tolerância t.

(2) Desvio da face final.

A zona de tolerância é a superfície cilíndrica ao longo da direção da matriz com uma largura de t na proveta em qualquer posição de diâmetro coaxial com o eixo de referência.

Exemplo 1

Deslocação radial.

Quando a superfície cilíndrica gira em torno do eixo de referência sem qualquer movimento axial, a excentricidade radial em qualquer plano de medição não deve exceder o valor de tolerância de 0,05 mm.

A zona de tolerância é a área entre dois círculos concêntricos com os seus centros no eixo de referência, onde a diferença de raio em qualquer plano de medição perpendicular ao eixo de referência é o valor de tolerância t.

Exemplo 2

Desvio da face final.

Quando a peça gira em torno do eixo de referência sem qualquer movimento axial, a excentricidade axial em qualquer diâmetro de medição na face esquerda da extremidade não deve exceder o valor de tolerância de 0,05 mm.

A zona de tolerância é a superfície cilíndrica ao longo da direção da matriz com uma largura de t na proveta em qualquer posição de diâmetro coaxial com o eixo de referência.

Refere-se à excentricidade uniforme ao longo de toda a superfície medida da peça quando esta roda continuamente em torno do eixo de referência

(1) Deslocação total radial.

A zona de tolerância é a área entre dois cilindros coaxiais com o eixo de referência e com uma diferença de raio do valor de tolerância t

(2) Deslocação total da face final.

A zona de tolerância é a área entre dois planos paralelos perpendiculares ao eixo de referência e com uma distância do valor de tolerância t.

Exemplo 1

Desvio total radial.

Quando a superfície gira continuamente em torno do eixo de referência sem qualquer movimento axial, enquanto o indicador se desloca linearmente em paralelo ao eixo de referência, a excentricidade ao longo de toda a superfície não deve exceder o valor de tolerância de 0,02 mm.

A zona de tolerância é a área entre dois cilindros coaxiais com o eixo de referência e com uma diferença de raio do valor de tolerância t.

Exemplo 2

Deslocação total da face final.

Quando a face da extremidade gira continuamente em torno do eixo de referência sem qualquer movimento axial, enquanto o indicador se move linearmente perpendicularmente ao eixo de referência, a excentricidade ao longo de toda a face da extremidade não deve exceder o valor de tolerância de 0,05 mm.

A zona de tolerância é a área entre dois planos paralelos perpendiculares ao eixo de referência e com uma distância do valor de tolerância t.