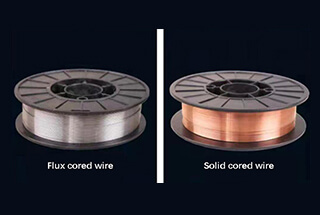

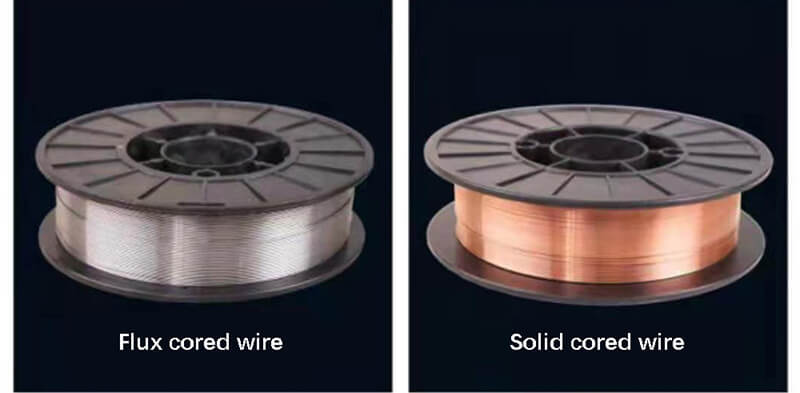

Escolher entre fios de soldadura sólidos e fios fluxados pode ser uma tarefa difícil. Sabia que a escolha certa pode afetar significativamente a qualidade e a eficiência das suas soldaduras? Este guia simplifica o processo de seleção, explicando como fazer corresponder os tipos de fio de soldadura a tipos de aço específicos, condições de soldadura e necessidades de desempenho. No final do artigo, compreenderá as principais diferenças e aplicações de ambos os tipos de fio, ajudando-o a tomar decisões informadas para os seus projectos de soldadura. Mergulhe neste artigo para melhorar as suas competências de soldadura e garantir resultados óptimos!

A seleção do fio de soldadura deve basear-se no tipo de aço a soldar, nos requisitos de qualidade das peças a soldar, nas condições de construção da soldadura (espessura da chapa, forma da ranhura, posição de soldadura, condições de soldadura, tratamento térmico pós-soldadura e operação de soldadura, etc.) e em considerações de custo.

A ordem de consideração para selecionar o fio de soldadura é a seguinte

① Seleccione o fio de soldadura com base no tipo de aço na estrutura a ser soldada.

Para o aço-carbono e o aço de alta resistência de baixa liga, segue-se principalmente o princípio da "correspondência de força igual", seleccionando o fio de soldadura que cumpre os requisitos de desempenho mecânico.

No caso do aço resistente ao calor e do aço resistente às intempéries, a ênfase é colocada principalmente na consistência ou semelhança da composição química do metal de solda e do material de base, para cumprir os requisitos de resistência ao calor e à corrosão.

② Seleccione o fio de soldadura com base nos requisitos de qualidade da peça a soldar (especialmente a resistência ao impacto).

Em função das condições de soldadura, da forma das ranhuras, das proporções do gás de proteção e de outras condições técnicas, devem ser seleccionados os materiais de soldadura que permitem obter a máxima eficiência de soldadura e reduzir os custos de soldadura, garantindo o desempenho da junta soldada.

③ Seleccione o fio de soldadura com base na posição de soldadura no local.

Correspondendo à espessura da chapa da peça a soldar, selecionar o diâmetro do fio de soldadura utilizado, determinar o valor atual utilizado e consultar os materiais de introdução do produto e a experiência de utilização de vários fabricantes para selecionar a marca de fio de soldadura adequada à posição de soldadura e à utilização atual.

O desempenho do processo de soldadura inclui a estabilidade do arco, o tamanho e a quantidade de partículas de salpicos, a remoção de escórias, o aspeto e a forma da soldadura. Para o soldadura de aço-carbono e aço de baixa liga (especialmente soldadura semi-automática), o método de soldadura e os materiais de soldadura são seleccionados principalmente com base no desempenho do processo de soldadura.

A comparação do desempenho do processo de soldadura com proteção gasosa utilizando fio sólido e fio fluxado é apresentada na Tabela 1.

Tabela 1 Comparação do desempenho do processo de soldadura entre o fio de soldadura com núcleo sólido e o fio de soldadura com núcleo de fluxo na soldadura com proteção gasosa

| Desempenho do processo de soldadura | Fio de soldadura de núcleo sólido | CO2 soldadura, fio de soldadura fluxado. | ||||

| CO2 Soldadura | Ar+CO2 Soldadura | Molde de escória | Tipo de pó metálico | |||

| Dificuldade de operação | Soldadura plana | Folha ultra-fina (δ≤2mm) Folha fina (δ<6mm) Folha média (δ>6mm) Folha espessa (δ>25mm) | Ligeiramente pobre Média Bom Bom | Superior Superior Bom Bom | Ligeiramente pobre Excelente Bom Bom | Ligeiramente pobre Excelente Bom Bom |

| Horizontal Soldadura em ângulo | Camada única Multicamadas | Em geral Em geral | Bom Bom | Superior Superior | Bom Bom | |

| Soldadura vertical | Para baixo Para baixo | BomBom | Excelente Excelente | Superior Superior | Ligeiramente inferior Ligeiramente inferior | |

| Cordão de soldadura Aparência | Soldadura plana Soldadura de ângulo horizontal Soldadura vertical Soldadura à cabeça | Média Abaixo da média Média Abaixo da média | Superior Superior Superior Bom Superior | Superior Superior Superior Superior Superior | Excelente Bom Média Abaixo da média | |

| Outros | Estabilidade do arco Profundidade de fusão Salpicos Escória Destacabilidade Mordedura de borda | Geral Excelente Ligeiramente pobre – Excelente | Excelente Excelente Excelente – Excelente | Superior Superior | Superior Superior Superior Ligeiramente inferior Superior | |

O fio de soldadura e o fluxo são materiais de consumo na soldadura por arco submerso. A soldadura com uma vasta gama de materiais metálicosA soldadura pode ser efectuada com fio e fluxo de soldadura, desde o aço-carbono até às ligas com elevado teor de níquel.

A seleção do fio de soldadura por arco submerso deve ter em conta a influência dos componentes do fluxo e do material de base.

Para obter diferentes composições de cordões de soldadura e propriedades mecânicas, pode ser utilizada uma combinação de um tipo de fluxo (principalmente fluxo fundido) com vários tipos de fio de soldadura, ou um tipo de fio de soldadura pode ser combinado com vários tipos de fluxo (principalmente fluxo sinterizado).

Para um determinado estrutura de soldaduraO fio de soldadura e o fluxo a utilizar devem ser decididos após uma análise exaustiva da composição do tipo de aço, dos requisitos de desempenho do cordão de soldadura e das alterações nos parâmetros do processo de soldadura.

Durante a soldadura por arco submerso, o fluxo tem duas funções: proteger o metal de solda e conduzir o tratamento metalúrgico. O fio de soldadura actua como metal de adição, enquanto os elementos de liga são também adicionados à soldadura para participarem nas reacções metalúrgicas.

(1) Fios de soldadura para aço com baixo teor de carbono e baixo teor de Aço de liga leve

Existem três fios de soldadura normalmente utilizados para a soldadura por arco submerso de aço de baixo carbono e aço de baixa liga:

(2) Aço de alta resistência Fio

Este tipo de fio de soldadura contém mais de 1% de manganês e entre 3% e 0,8%, como o H08MnMoA e o H08Mn2MoA. É utilizado para soldar aço de alta resistência de baixa liga com alta resistência.

Para melhorar o desempenho da soldadura, podem ser adicionados Ni, Cr, V e Re ao fio de soldadura, com base na composição e nos requisitos de desempenho do aço de alta resistência. O fio de soldadura MN-MO é utilizado principalmente para metal de solda com uma resistência à tração de 590MPa, como o H08MnMoA.

O metal de solda com um nível de resistência de 590MPa utiliza frequentemente fio de solda da série Mn-Mo, como H08MnMoA, H08Mn2MoA, H10Mn2Mo, etc.

Os cordões de soldadura com um nível de resistência de 690 a 780MPa utilizam frequentemente fio de soldadura da série Mn-Cr-Mo, da série Mn-Ni-Mo ou da série Mn-Ni-Cr-Mo.

Quando é necessária uma maior tenacidade para o cordão de soldadura, pode ser utilizado um fio de soldadura contendo Ni, como o H08CrNi2MoA, etc.

Na soldadura de tipos de aço com um nível de resistência inferior a 690MPa, podem ser utilizados fluxos fundidos e fluxos sinterizados.

Ao soldar aço de alta resistência com um nível de resistência de 780MPa, deve ser utilizado fluxo sinterizado para obter uma elevada tenacidade, para além de selecionar o fio de soldadura adequado.

Ver a Tabela 2 para as propriedades mecânicas, características e utilizações do fio sólido de soldadura por arco submerso.

Tabela 2: Propriedades mecânicas, características e utilizações do fio sólido de soldadura por arco submerso

| Grau do fio de soldadura | Diâmetro /mm | Características e aplicações | Propriedades mecânicas do metal de revestimento. | |||

| Resistência à tração σb /MPa | Resistência ao escoamento σS /MPa | Taxa de alongamento δ5 / % | Energia de impacto AkV / J | |||

| H08A | 2.0~5.0 | Estrutura de baixo carbono soldadura de aço é utilizado mais frequentemente na soldadura por arco submerso, em conjunto com fluxos de soldadura como HJ430, HJ431 e HJ433. É utilizado para soldar estruturas de aço com baixo teor de carbono e certos aços de baixa liga (como o 16Mn). | 410~550 | ≥330 | ≥22 | ≥27(0℃) |

| H08MnA | 2.0~5.8 | Soldadura de aço-carbono utilizado em conjunto com o fluxo para a soldadura por arco submerso, resulta num cordão de soldadura com excelentes propriedades mecânicas. É utilizado para a soldadura por arco submerso de aço-carbono e aço de baixa liga de níveis de resistência correspondentes (como 16Mn, etc.) em caldeiras e recipientes sob pressão. | 410~550 | ≥330 | ≥22 | ≥27(0℃) |

| H10Mn2 | 2.0~5.8 | O fio de soldadura por arco submerso revestido a cobre, emparelhado com os fluxos HJ130, HJ330 e HJ350 para soldadura, produz cordões de soldadura com excelentes propriedades mecânicas. É utilizado para a soldadura por arco submerso de estruturas feitas de aço-carbono e aço de baixa liga (como 16Mn, 14MnNb, etc.). | 410~550 | ≥330 | ≥22 | - |

| H10MnSi | 2.0~5.0 | O fio de soldadura revestido a cobre, quando utilizado com o fluxo correspondente, pode produzir metal de solda com boas propriedades mecânicas. Oferece uma elevada eficiência de soldadura e uma fiabilidade qualidade da soldadura. É utilizado para soldar estruturas importantes de aço com baixo teor de carbono e de aço de baixa liga. | 410~550 | ≥330 | ≥22 | ≥27(0℃) |

| HYD047 | 3.0~5.0 | O fio de soldadura, que é combinado com o fluxo HJ107, fornece um metal fundido com excelente resistência à extrusão e à abrasão granular. O seu desempenho anti-fissuração é excelente, e não há fissuração em soldadura a frio. A superfície do fio de soldadura é sem costuras e pode ser revestida a cobre, tornando a operação de soldadura simples. O arco é estável, com forte resistência a flutuações de tensão de rede e bom desempenho do processo. É normalmente utilizado para revestir a superfície do rolo de extrusão do laminador. | - | - | - | - |

(3) Arame de soldadura para aço inoxidável

A composição do fio de soldadura utilizado para o aço inoxidável deve ser semelhante à do aço inoxidável que está a ser soldado. Para aço inoxidável ao crómioDevem ser utilizados fios de soldadura, tais como HoCr14, H1Cr13 e H1Cr17.

Para o aço inoxidável de crómio-níquel, devem ser utilizados fios de soldadura como H0Cr19Ni9, HoCr19Ni9 e HoCr19Ni9Ti. Para o aço inoxidável de carbono ultra-baixo, deve ser utilizado o fio de soldadura de carbono ultra-baixo correspondente, como o HOOCr19Ni9.

O fluxo utilizado na soldadura por arco submerso pode ser do tipo de fusão ou do tipo de sinterização. A oxidabilidade do fluxo deve ser baixa para reduzir a perda por queima de elementos de liga.

Atualmente, o fluxo sinterizado é utilizado principalmente no estrangeiro para soldadura de aço inoxidávelO fluxo de fundição continua a ser o principal método na China, embora o fluxo sinterizado esteja a ser desenvolvido e a ganhar popularidade.

Soldadura com proteção gasosa é classificada em três tipos: soldadura com proteção de gás inerte (como a soldadura com gás inerte de tungsténio (TIG) e a soldadura com gás inerte metálico (MIG)), soldadura com proteção de gás ativo (soldadura com gás ativo metálico (MAG)) e soldadura com proteção própria.

Leitura relacionada: Soldadura MIG vs TIG

O árgon puro (Ar) é utilizado para Soldadura TIGenquanto o Árgon misturado com Oxigénio 2% (Ar + 2% O2) ou Árgon misturado com Dióxido de Carbono 5% (Ar + 5% CO2) é normalmente utilizado para a soldadura MIG. O gás dióxido de carbono (CO2) é utilizado principalmente para Soldadura MAG.

Para melhorar o desempenho do processo de soldadura com CO2, pode também ser utilizada uma mistura de CO2 + Árgon ou CO2 + Árgon + Oxigénio, ou fio fluxado.

(1) Fio de soldadura TIG

A soldadura TIG pode ou não incluir fio de enchimento. Se não for utilizado fio de enchimento, o metal de base é ligado diretamente depois de ser fundido pelo calor de soldadura.

Nos casos em que é utilizado fio de enchimento, a composição do fio de soldadura permanece inalterada após a fusão devido ao árgon puro gás de proteção que impede a oxidação.

Como resultado, a composição do fio de soldadura é a mesma que a da soldadura. Alguns soldadores utilizam também a base composição metálica como a composição do fio de soldadura para garantir a consistência entre o metal de base e a soldadura.

A soldadura TIG oferece uma energia de soldadura baixa, elevada resistência da soldaduraA sua plasticidade e dureza, e é fácil de cumprir os requisitos de desempenho.

(2) Fios de soldadura MIG e MAG

O método MIG é utilizado principalmente para a soldadura de aço de alta liga, como o aço inoxidável. Para melhorar as características do arco, é adicionada uma quantidade adequada de gás Oxigénio (O2) ou Dióxido de Carbono (CO2) ao gás Árgon, o que é referido como o método MAG. Na soldadura de ligas de aço, a adição de 5% CO2 ao árgon pode melhorar a anti-porosidade da soldadura.

No entanto, na soldadura de aço inoxidável de ultra baixo teor de carbono, apenas o árgon misturado com oxigénio 2% pode ser utilizado para evitar a carburação da soldadura. Atualmente, a soldadura MIG de aço de baixa liga está a ser substituída pela soldadura MAG com árgon misturado com 20% CO2.

Durante a soldadura MAG, a presença de oxidação no gás de proteção exige um aumento dos elementos desoxidantes como o silício (Si) e o manganês (Mn) no fio de soldadura.

Outros componentes do fio de soldadura podem ser iguais ou diferentes do metal de base. Ao soldar aço de alta resistência, o teor de Carbono (C) na soldadura é normalmente inferior ao do metal de base e o teor de Manganês (Mn) deve ser superior, tanto para requisitos de desoxidação como de composição da liga.

Para melhorar a tenacidade a baixa temperatura, o teor de silício (Si) na soldadura não deve ser demasiado elevado.

(3) Fio de soldadura CO2

O CO2 é um gás ativo com forte oxidação, pelo que o fio de soldadura utilizado para a soldadura de CO2 deve conter elementos altamente desoxidantes, como o manganês (Mn) e o silício (Si). O fio de soldadura Mn-Si, como o h08mnsia, H08Mn2SiA, h04mn2sia, etc., é normalmente utilizado para a soldadura de CO2.

O diâmetro do fio de soldadura CO2 varia entre 0,89 mm e 2,0 mm, sendo que os diâmetros inferiores ou iguais a 2 mm são considerados fios finos de soldadura CO2 e os diâmetros superiores ou iguais a 1,6 mm são considerados fios grossos de soldadura CO2.

O fio de soldadura H08Mn2SiA é um fio de soldadura CO2 comummente utilizado com bom desempenho de processo, adequado para soldar aço de baixa liga com um grau de resistência inferior a 500MPa.

Para aço com requisitos de grau de resistência mais elevados, deve ser utilizado fio de soldadura com molibdénio (Mo), como o H10MnSiMo.

A soldadura por escória eléctrica é um método adequado para a soldadura de chapas médias e grossas. A soldadura soldadura por electroslag O fio serve principalmente como metal de adição e para fins de liga.

Os tipos de fio normalmente utilizados para a soldadura por arco submerso de aço de baixo carbono e de aço de baixa liga de alta resistência podem ser vistos na Tabela 3.

Tabela 3 Classes de arame comummente utilizadas para a soldadura por arco submerso de aço de baixo carbono e de aço de baixa liga de alta resistência.

| Soldadura Número de aço | Modelos de fios de soldadura mais utilizados | |

| Q235,Q255 15,20,25 16Mn,09Mn2 15MnV,15MnVCu 15MnVN,14MnMoV,18MnMoNb | H08MnA H08MnA,H10Mn2 H08Mn2Si,H10MN2,H10MnSi,H08MnMoA H08MnMoA,H08Mn2MoVA H10Mn2MoVA,H10Mn2Mo |

As duas primeiras letras da marca, "HS", representam fios de soldadura de metais não ferrosos e de ferro fundido. O primeiro dígito da marca indica o tipo de composição académica do fio de soldadura e o segundo e terceiro dígitos indicam marcas diferentes do mesmo tipo de fio de soldadura.

(1) Soldadura de revestimento Fio

Existem atualmente dois tipos principais de carboneto cimentado fios de soldadura para revestimento: liga de ferro fundido com elevado teor de crómio (Solmait) e liga à base de cobalto (Stellite).

As ligas de ferro fundido com elevado teor de crómio oferecem boa resistência à oxidação e à cavitação, elevada dureza e boa resistência ao desgaste. As ligas à base de cobalto mantêm uma elevada dureza e uma boa resistência à corrosão a temperaturas elevadas até 650 graus.

Os fios de soldadura com baixo teor de carbono e baixo teor de tungsténio têm boa tenacidade, enquanto os fios de soldadura com alto teor de carbono e alto teor de tungsténio têm elevada dureza mas fraca resistência ao impacto.

O fio de soldadura para revestimento de ligas duras pode ser revestido com oxigénio-acetileno, gás soldadura eléctricae outros métodos.

Embora a surfaçagem com oxigénio e acetileno tenha uma baixa eficiência de produção, o seu equipamento é simples, a profundidade de soldadura é reduzida e a quantidade de metal de base fundido é pequena, o que resulta numa elevada qualidade de surfaçagem. Como resultado, é amplamente utilizado.

A composição, as características e as aplicações dos produtos de uso corrente liga dura Os fios de soldadura para revestimento duro são apresentados na Tabela 11.

Tabela 11: Composição, características e aplicações dos fios de soldadura para revestimento duro de ligas duras comummente utilizados

| Grau | Nome | Composição química /% | A dureza da camada de revestimento à temperatura ambiente é HRC. | Principais características e aplicações |

| HS101 | Fio de soldadura de sobreposição de ferro fundido com elevado teor de crómio | C2.5~3.3 Cr25~31 Ni3~5 Si2.8~4.2 Fe Material em excesso | 48~54 | A sobreposição tem excelente resistência à oxidação e à corrosão por gás, alta dureza e boa resistência à abrasão. No entanto, não deve ser usado acima de 500 ℃, pois reduzirá a dureza. É adequado para sobreposição aplicações de soldadura que exigem resistência ao desgaste, resistência à oxidação ou resistência à corrosão por gás, tais como dentes de escavadoras, casquilhos de bombas, válvulas de motores diesel, lâminas de escape, etc. |

| HS103 | Fio de soldadura de sobreposição de ferro fundido com elevado teor de crómio | C3~4 Cr25~32 Co4~6 B0.5~1.0 Fe Material em excesso | 58~64 | A sobreposição tem excelente resistência à oxidação, elevada dureza e boa resistência ao desgaste, mas fraca resistência ao impacto. É difícil de cortar e só pode ser rectificado. É utilizado em aplicações que requerem uma forte resistência ao desgaste, tais como veios de perfuração de engrenagens, escavadoras de carvão, rolos de trituradores, estruturas de bombas, lâminas de mistura, etc. |

| HS111 | Arame de soldadura de sobreposição à base de cobalto (equivalente ao AWSRCoCr-A) | C0.9~1.4 Cr26~32 W3.5~6.0 Fe≤2.0 Co Material em excesso | 40~45 | A liga Co-Cr-W com o teor mais baixo de C e W tem a melhor tenacidade, pode suportar o impacto em condições de frio e calor, tem uma pequena tendência para fissurar e tem boa resistência à corrosão, ao calor e ao desgaste. É utilizada em situações que requerem uma boa resistência ao desgaste e à corrosão a altas temperaturas, tais como válvulas de alta temperatura e alta pressão, lâminas de corte a quente, forjamento a quente matrizes, etc. |

| HS112 | Arame de soldadura de sobreposição à base de cobalto (Equivalente ao AWSRCoCr-B) | C1.2~1.7 Cr26~32 W7~9.5 Fe≤2.0 Co Material em excesso | 45~50 | Esta liga Co-Cr-W tem dureza média, melhor resistência ao desgaste do que HS111, mas plasticidade ligeiramente inferior. Tem boa resistência à corrosão, calor e desgaste, e pode manter essas propriedades em temperaturas de até 650 ℃. É usado para soldagem de sobreposição de válvulas de alta temperatura e alta pressão, válvulas de motor de combustão interna, lâminas de tesoura de fibra sintética, buchas de bomba de alta pressão e mangas de revestimento interno, rolos de laminação a quente, etc. |

| HS113 | Arame de soldadura de sobreposição à base de cobalto | C2.5~3.0 Cr27~33 W15~19 Fe≤2.0 Co Material em excesso | 55~60 | A sobreposição tem alta dureza e excelente resistência ao desgaste, mas baixa resistência ao impacto e uma grande tendência a rachar durante a soldagem de sobreposição. Tem boa resistência, resistência ao calor e ao desgaste, e pode manter essas propriedades em temperaturas de até 650 ℃. É usado principalmente para soldagem de sobreposição de rolamentos de broca de engrenagem, lâminas rotativas de caldeira, lâminas de triturador, alimentadores de parafuso e outras peças de desgaste. |

| HS114 | Arame de soldadura de sobreposição à base de cobalto | C2.4~3.0 Cr27~33 W11~14 Fe≤2.0 Co Material em excesso | ≥52 | O fio de soldadura de sobreposição de liga Co-Cr-W de alto carbono tem boa resistência ao desgaste e à corrosão, mas fraca resistência ao impacto. É utilizado principalmente para a soldadura por sobreposição de turbinas a gás de alta temperatura, lâminas de turbinas de motores de aeronaves, rolamentos de perfuração de engrenagens, lâminas rotativas de caldeiras e outras peças de desgaste. |

| HS115 | Arame de soldadura de sobreposição à base de cobalto (Equivalente a AWSSRCoCr-E) | C0.15~0.35 Cr25.5~29 Mo5~6 Ni1.75~3.25 Co Material em excesso | ≥27 | O fio de soldadura Cr-Mo de baixo carbono reforçado com Mo tem boa resistência à corrosão a alta temperatura, resistência ao impacto e resistência a alta temperatura. É utilizado para soldadura por sobreposição de várias válvulas, assentos de válvulas, lâminas de turbina, moldes de fundição e moldes de extrusão. |

| HS116 | Arame de soldadura de sobreposição à base de cobalto (Equivalente ao AWSRCoCr-C) | C0.70~1.20 Cr30~34 W12.5~15.5 Co Material em excesso | 46~50 | A sobreposição tem maior resistência ao desgaste e resistência a altas temperaturas, mas baixa tenacidade. Tem boa resistência à corrosão em condições de ácido sulfúrico, ácido fosfórico e ácido nítrico. É utilizado para soldadura de sobreposição de moldes de prensagem a quente de ligas à base de cobre e à base de alumínio, etc. |

| HS117 | Arame de soldadura de sobreposição à base de cobalto | C2.30~2.60 Cr31~34 W16~18 Co Material em excesso | ≥53 | A sobreposição tem forte resistência ao desgaste e resistência à corrosão, e pode manter essas características em temperaturas de até 800 ℃. É usado para buchas de bombas e anéis de vedação rotativos, painéis de desgaste, etc. |

(2) Cobre e Cobre Soldadura de ligas Fio

Os fios de soldadura de cobre e de ligas de cobre são normalmente utilizados para soldadura de cobre e ligas de cobre, e os fios de soldadura de latão são também muito utilizados para a brasagem de aço-carbono, ferro fundido e ferramentas de carboneto cimentado.

Uma variedade de métodos de soldadura pode ser utilizado para soldar cobre e ligas de cobre, e a seleção correcta do metal de adição é crucial para obter soldaduras de alta qualidade. Quando se utiliza a soldadura com gás oxigénio-acetileno, esta deve ser utilizada em conjunto com gás fluxo de soldadura.

Os tipos e a composição química dos fios de soldadura de cobre e de ligas de cobre podem ser vistos na Tabela 5. Os graus, modelos e aplicações do cobre e os fios de soldadura de liga de cobre estão listados no Quadro 6.

Tabela 5: Tipos e composição química dos fios de soldadura de cobre e de ligas de cobre

| Tipo | Número do modelo | Composição química / % | ||||||||||||

| Cu | Zn | Sn | Si | Mn | Ni | Fe | P | Pb | Al | Ti | S | Montante total de outros elementos | ||

| Cobre | HSCu | ≥98.0 | * | ≤1.0 | ≤0.5 | ≤0.5 | * | * | ≤0.15 | ≤0.02 | ≤0.01 | - | - | ≤0.05 |

| Latão | HSCuZn-1 | 57.0~60.0 | Margem | 0.5~1.5 | - | - | - | - | - | ≤0.05 | ≤0.01 | - | - | ≤0.05 |

| HSCuZn-2 | 56.0~60.0 | 0.8~1.1 | 0.04~0.15 | 0.01~0.5 | - | 0.25~1.20 | ||||||||

| HSCuZn-3 | 56.0~62.0 | 0.5~1.5 | 0.1~0.5 | ≤1.0 | ≤1.5 | ≤0.5 | ||||||||

| HSCuZn-4 | 61.0~63.0 | - | 0.3~0.7 | - | - | - | ||||||||

| Prata níquel | HSCuZnNi | 46.0~50.0 | - | - | ≤0.25 | - | 9.0~11.0 | - | ≤0.25 | ≤0.05 | ≤0.02 | - | - | ≤0.50 |

| HSCuNi | Margem | - | * | ≤0.15 | ≤1.0 | 29.0~32.0 | 0.40~0.75 | ≤0.02 | ≤0.02 | 0.20~0.50 | ≤0.01 | |||

| Bronze | HSCuSi | Margem | ≤1.5 | ≤1.0 | 2.8~4.0 | ≤1.5 | * | ≤0.5 | * | ≤0.02 | * | - | - | ≤0.5 |

| HSCuSn | * | 6.0~9.0 | * | * | * | * | 0.10~0.35 | ≤0.01 | ||||||

| HSCuAl | ≤1.0 | - | ≤0.10 | ≤2.0 | - | - | * | 7.0~9.0 | ||||||

| HSCuAlNi | ≤1.0 | - | ≤0.10 | 0.5~3.0 | 0.5~3.0 | ≤2.0 | * | 7.0~9.0 | ||||||

Nota: A quantidade total de elementos de impureza inclui a soma dos elementos marcados com um asterisco (*).

Tabela 6: Marca, modelo e finalidade dos fios de soldadura de cobre e de ligas de cobre normalmente utilizados.

| Grau | Número do modelo | Nome | Composição química /% | Ponto de fusão /℃ | Aplicações: |

| HS201 | HSCu | Roxo especial feito à medida Soldadura de cobre Fio | Sn1.1 Si0.4 Mn0,4 restante Cu | 1050 | Utilizado como material de enchimento na soldadura por arco de árgon e oxi-acetilénica soldadura a gás de cobre vermelho. |

| HS202 | - | Arame de soldadura de cobre com baixo teor de fósforo | P0.3 restante Cu | 1060 | Serve como material de enchimento na soldadura oxi-acetilénica a gás e na soldadura por arco de carbono do cobre vermelho. |

| HS220 | HSCuZn-1 | Lata Soldadura de latão Fio | Cu59 Sn1 restante Zn | 860 | Utilizado como material de enchimento na soldadura oxi-acetilénica e na soldadura com proteção de gás inerte de latão. Também adequado para cobre para brasagemligas de cobre e ligas de cuproníquel. |

| HS221 | HSCuZn-3 | Fio de soldadura de latão estanhado | Cu60 Sn1 Si0.3 restante Zn | 890 | Funciona como material de enchimento na soldadura a gás oxi-acetilénico e na soldadura a arco de carbono de latão. Também é amplamente utilizado em brasagem cobre, aço, ligas de cuproníquel, ferro fundido cinzento e para incrustação de ferramentas de ligas duras. |

| HS222 | HSCuZn-2 | Fio de soldadura de ferro e latão | Cu58 Sn0.9 Si0.1 Fe0.8 restante Zn | 860 | Utilizado como material de enchimento na soldadura a gás oxi-acetilénico e na soldadura a arco de carbono de latão. Também pode ser utilizado na brasagem de cobre, aço, ligas de cuproníquel, ferro fundido cinzento e para incrustação de ferramentas de ligas duras. |

| HS224 | HSCuZn-4 | Fio de soldadura de latão silício | Cu62 Si0.5 restante Zn | 905 | Utilizado como material de enchimento na soldadura oxi-acetilénica a gás e na soldadura por arco de carbono de latão. Também pode ser utilizado na brasagem de cobre, cuproníquel e ferro fundido cinzento. |

(3) Alumínio e alumínio Soldadura de ligas Fio

Os fios de soldadura de alumínio e de ligas de alumínio são utilizados como materiais de enchimento para ligas de alumínio soldadura por arco de árgon e soldadura a gás oxigénio-acetileno. A seleção do fio de soldadura baseia-se principalmente no tipo de metal de base, na resistência à fissuração, nas propriedades mecânicas e na resistência à corrosão da junta de topo.

Em geral, os fios de soldadura com a mesma marca ou semelhante à do metal de base são utilizados para soldar alumínio e ligas de alumínio para obter uma melhor resistência à corrosão.

No entanto, quando se soldam materiais de reforço tratados termicamente ligas de alumínio com uma elevada tendência para a fissuração a quente, a seleção do fio de soldadura centra-se principalmente na resolução da resistência à fissuração. Neste caso, a composição do fio de soldadura é significativamente diferente da do metal de base.

Os tipos e aplicações comuns dos fios de soldadura de alumínio e de ligas de alumínio são apresentados na Tabela 8.

Tabela 7: Tipos e composições químicas dos fios de soldadura de alumínio e ligas de alumínio.

| Tipo | Número do modelo | Composição química/% | |||||||||||

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | V | Zr | Al | Montante total de outros elementos | ||

| Alumínio puro | SAl-1 | Fe+Si≤1,0 | 0.05 | 0.05 | - | - | 0.10 | 0.05 | - | - | ≥99.0 | 0.15 | |

| SAl-2 | 0.20 | 0.25 | 0.40 | 0.03 | 0.03 | 0.04 | 0.03 | ≥99.7 | |||||

| SAl-3 | 0.30 | 0.30 | - | - | - | - | - | ≥99.5 | |||||

| Alumínio Magnésio | SAlMg-1 | 0.25 | 0.40 | 0.10 | 0.50~1.0 | 2.40~3.0 | 0.05~0.20 | - | 0.05~0.20 | Margem | |||

| SAlMg-2 | Fe+Si≤0,45 | 0.05 | 0.01 | 3.10~3.90 | 0.15~0.35 | 0.20 | 0.05~0.15 | ||||||

| SAlMg-3 | 0.40 | 0.40 | 0.10 | 0.50~1.0 | 4.30~5.20 | 0.05~0.25 | 0.25 | 0.15 | |||||

| SAlMg-5 | 0.40 | 0.40 | - | 0.20~0.60 | 4.70~5.70 | - | - | 0.05~0.20 | |||||

| Alumínio Cobre | SAlCu | 0.20 | 0.30 | 5.8~6.8 | 0.20~0.40 | 0.02 | 0.10 | 0.10~0.20 | 0.05~0.15 | 0.10~0.25 | |||

| Alumínio Manganês | SAlMn | 0.60 | 0.70 | - | 1.0~1.6 | - | - | - | - | - | |||

| Alumínio Silício | SAlSi-1 | 4.5~6.0 | 0.80 | 0.30 | 0.05 | 0.05 | 0.10 | 0.20 | |||||

| SAlSi-2 | 11.0~13.0 | 0.80 | 0.30 | 0.15 | 0.10 | 0.20 | - | ||||||

Nota: Exceto quando especificado, um único número representa o valor máximo.

Tabela 8: Composição e utilizações de fios de soldadura comuns de alumínio e ligas de alumínio.

| Grau | Composição química/% | Ponto de fusão ℃ | Aplicações: |

| HS301 (Fio 301) | Al≥99.5% Si≤0,3% Fe≤0.3% | 660 | Soldadura de alumínio puro e ligas de alumínio que não requerem um elevado desempenho de soldadura. |

| HS311 (Fio 311) | Si4.5~6.0% Fe≤0.6% restante Al | 580~610 | Soldadura de alumínio ligas que não sejam ligas de alumínio-magnésio, especialmente ligas de alumínio reforçadas com tratamento térmico que são propensas a fissuração a quente. |

| HS321 (Arame 321) | Mn1.0~1.6% Si≤0,6% Fe≤0,7% restante Al | 643~654 | Soldadura de alumínio-manganês e outras ligas de alumínio. |

| HS331 (Fio 331) | Mg4.7~5.7% Mn0.2~0.6% Si≤0,4% Fe≤0.4% Ti0.05~0.2% restante Al | 638~660 | Soldadura de ligas de alumínio-magnésio e ligas de alumínio-zinco-magnésio, soldadura de reparação de alumínio-magnésio peças fundidas em liga. |

(4) Fio de soldadura de ferro fundido

O fio de soldadura de ferro fundido é utilizado principalmente para reparar ferro fundido através de soldadura a gás. A temperatura da chama de oxigénio-acetileno (inferior a 3400°C) é muito inferior à temperatura do arco (6000°C) e os pontos quentes não estão concentrados, tornando-o mais adequado para reparar peças fundidas de paredes finas de ferro fundido cinzento.

Além disso, a temperatura de chama mais baixa da soldadura a gás reduz a evaporação do agente esferoidizante, o que é benéfico para preservar a microestrutura do ferro fundido nodular na soldadura.

Existem atualmente dois tipos de fios de soldadura de ferro nodular para soldadura a gás: terras raras liga de magnésio e terras raras pesadas à base de ítrio. O ítrio tem um ponto de ebulição elevado e uma maior resistência ao declínio da esferoidização do que o magnésio, o que o torna mais eficaz para garantir a esferoidização da soldadura. Como resultado, tem sido amplamente utilizado nos últimos anos.

Para o modelo e a composição química do fio de soldadura de ferro fundido, consultar a Tabela 9. Para as características de composição e utilizações dos fios de soldadura a gás normalmente utilizados para reparação de ferro fundido, consultar o Quadro 10.

Tabela 9 Modelo e composição química do fio de soldadura de ferro fundido

| Modelo ou marca | Composição química/% | ||||||||

| C | Si | Mn | S | P | Ni | Mo | Ce | Agente esferoidizante | |

| RZC-1 | 3.2~3.5 | 2.7~3.0 | 0.60~0.75 | ≤0.10 | 0.50~0.75 | - | - | - | - |

| RZC-2 | 3.5~4.5 | 3.0~3.8 | 0.30~0.80 | ≤0.05 | - | - | - | - | |

| RZCH | 3.2~3.5 | 2.0~2.5 | 0.50~0.70 | 0.20~0.40 | 1.2~1.6 | 0.25~0.45 | - | - | |

| RZCQ-1 | 3.2~4.0 | 3.2~3.8 | 0.10~0.40 | ≤0.015 | ≤0.05 | ≤0.50 | - | ≤0.20 | 0.04~0.10 |

| RZCQ-2 | 3.5~4.2 | 3.5~4.2 | 0.50~0.80 | ≤0.03 | ≤0.10 | - | - | - | 0.04~0.10 |

| HS401Arame de soldadura a quente | 3.0~4.2 | 2.8~3.6 | 0.30~0.80 | ≤0.08 | Agente esferoidizante | - | - | - | - |

| HS401Arame de soldadura a frio | 3.0~4.2 | 3.8~4.8 | 0.30~0.80 | - | - | - | - | ||

| HS402 Fio de soldadura de terras raras pesado | 3.8~4.2 | 3.0~3.6 | 0.50~0.80 | ≤0.05 | ≤0.50 | - | - | - | Terras raras pesadas à base de ítrio 0,08-0,10 |

| Fio de soldadura de terras raras leves | 3.5~4.0 | 3.5~3.9 | 0.50~0.80 | ≤0.03 | ≤0.10 | - | - | - | Magnésio de terras raras 0,03-0,04 |

Nota: O modelo (RZC×-×) e a composição química do fio de soldadura de ferro fundido são formulados de acordo com GB 10044-1988; A marca (HS4××) e a composição química do fio de soldadura de ferro fundido estão incluídas na "Material de soldadura Amostra de produto", os que não têm marca são fios de soldadura não normalizados.

Tabela 10: Composição e utilização do fio de soldadura a gás para ferro fundido comummente utilizado.

| Grau | Número do modelo | Composição química / % | Aplicações: |

| HS401 | RZC-2 | C3.0~4.2 Si2.8~3.6 Mn0.3~0.8 | Utilizado para soldar e reparar o cinzento peças fundidas de ferrocomo o restauro de certas peças de ferro cinzento e a soldadura e revestimento de ferramentas agrícolas, a baixo custo. |

| HS402 | RZCQ-2 | C3.8~4.2 Si3.0~3.6 Mn0.5~0.8 RE0.08~0.15 | Utilizado para soldadura e revestimento de peças de ferro fundido dúctil. |

De acordo com a estrutura do fio de soldadura, o fio fluxado pode ser dividido em fio de soldadura com costura e sem costura. O fio de soldadura sem costura, que pode ser revestido com cobre para um melhor desempenho e um custo mais baixo, é a direção do desenvolvimento futuro. O fio fluxado também pode ser dividido com base na presença de gás de proteção em fio com proteção de gás e fio com proteção própria.

O pó do núcleo do fio fluxado é semelhante ao do revestimento do elétrodo e contém estabilizadores de arco, desoxidantes, agentes formadores de escória e agentes de liga. Dependendo da presença de agentes formadores de escória no pó de enchimento, este pode ser dividido em fio de soldadura "tipo fluxo" e "tipo pó metálico". A basicidade da escória categoriza ainda mais o fio de soldadura em titânio, titânio-cálcio e tipos de cálcio.

O fio fluxado de escória de titânio tem uma formação de cordão de soldadura atractiva, bom desempenho de soldadura em todas as posições, arco estável e salpicos mínimos, mas a tenacidade e a resistência à fissuração do metal de solda são fracas. O fio fluxado com escória de cálcio tem uma excelente tenacidade de soldadura e resistência à fissuração, mas a formação do cordão de soldadura e o desempenho de soldadura são ligeiramente inferiores. O sistema de escória cálcica de titânio é um compromisso entre os dois.

O desempenho de soldadura do fio fluxado "tipo pó metálico" é semelhante ao do fio fluxado sólido e tem melhor eficiência de deposição e resistência à fissuração em comparação com o fio "tipo pó".

O núcleo da maior parte dos fios do tipo pó metálico contém pó metálico (como pó de ferro e desoxidantes) e um estabilizador de arco especial para reduzir a formação de escórias, elevada eficiência, salpicos mínimos, arco estável, baixo teor de hidrogénio difusível na soldadura e melhor resistência à fissuração.

A forma da secção do fio fluxado tem um impacto significativo na processo de soldadura e propriedades metalúrgicas. Pode ser dividida em formas simples em O e formas de dobragem complexas, tais como quincôncio, forma em T, forma em E e formas intermédias de enchimento de arame.

Quanto mais complexa e simétrica for a forma da secção do fio, mais estável será o arco e mais suficiente será a reação metalúrgica e a proteção proporcionada pelo fio fluxado.

No entanto, esta diferença diminui com a diminuição do diâmetro do fio e, quando o diâmetro é inferior a 2 mm, a influência da forma não é significativa.

O fio fluxado tem um excelente desempenho de soldadura, boa qualidade de soldadura e forte adaptabilidade ao aço. Pode ser utilizado para a soldadura de vários tipos de aço estruturas, incluindo aço de baixo carbono, aço de alta resistência de baixa liga, aço de baixa temperatura, aço resistente ao calor, aço inoxidável e revestimento resistente ao desgaste.

Os gases de proteção utilizados incluem CO2 e Ar + CO2, com CO2 utilizado para estruturas normais e Ar + CO2 utilizado para estruturas importantes. O fio é adequado para soldadura automática ou semi-automática e pode ser utilizado com soldadura por arco DC ou AC.

A maioria destes fios de soldadura fazem parte do sistema de escória de titânio e são conhecidos pela sua boa processabilidade de soldadura e elevada produtividade. São normalmente utilizados em várias indústrias, como a construção naval, a construção de pontes, o fabrico de veículos, etc. Existem diferentes tipos de fios fluxados disponíveis tanto para o aço de baixo carbono como para o aço de alta resistência.

Do ponto de vista da resistência, os fios fluxados com resistência à tração de 490MPa e 590MPa ganharam uma utilização generalizada.

Em termos de desempenho, alguns centram-se no desempenho do processo, enquanto outros se centram nas propriedades mecânicas da soldadura e na resistência à fissuração. Alguns são adequados para a soldadura em todas as posições, incluindo a soldadura vertical descendente, e outros são especificamente concebidos para soldaduras de filete.

Existem mais de 20 tipos de fios fluxados de aço inoxidável, incluindo os feitos de aço inoxidável cromo-níquel e aço inoxidável cromado. O diâmetro destes fios de soldadura varia entre 0,8 mm e 1,6 mm, o que os torna adequados para soldar chapas de aço inoxidável finas, médias e grossas.

O gás de proteção mais comummente utilizado para estes fios é o CO2embora uma mistura de árgon e CO2 (numa proporção de 20% para 50%) também pode ser utilizado.

Para melhorar a resistência ao desgaste ou obter propriedades específicas nas superfícies metálicas, é necessário transferir uma certa quantidade de elementos de liga do fio de soldadura. No entanto, isto pode ser um desafio devido à elevada teor de carbono e elementos de liga no fio de soldadura.

Com a introdução dos fios fluxados, estes elementos de liga podem ser adicionados ao núcleo fluxado, tornando o processo de fabrico mais conveniente. Como resultado, a utilização de fios fluxados para a surfaçagem por arco submerso de superfícies resistentes ao desgaste tornou-se um método comum e é amplamente utilizado.

Ao adicionar elementos de liga ao fluxo sinterizado, é também possível obter uma camada de revestimento com os componentes correspondentes após o revestimento. Este método pode satisfazer diferentes requisitos de revestimento quando utilizado em combinação com fios de núcleo sólido ou fios fluxados.

Os métodos comuns para a produção de CO2 e a soldadura por arco submerso com fio fluxado caracterizam-se por uma elevada eficiência de soldadura e um excelente desempenho do processo de soldadura, incluindo um arco estável, um mínimo de salpicos, fácil remoção de escórias e uma superfície lisa.

O método que utiliza fios fluxados de CO2 é principalmente utilizado para revestir camadas com baixa composição de liga e só pode ser utilizado para a transição de elementos de liga no fio fluxado.

A surfaçagem por arco submerso com fio fluxado, por outro lado, utiliza fios fluxados de maior diâmetro (3,2 mm a 4,0 mm) e resulta numa produtividade de soldadura significativamente melhorada. A utilização de fluxo permite a transferência de elementos de liga, possibilitando a obtenção de uma composição de liga mais elevada na camada de revestimento, variando de 14% a 20% para satisfazer diferentes requisitos de aplicação.

Este método é principalmente utilizado para revestir peças resistentes ao desgaste e à corrosão, tais como rolos de laminagem, rolos de alimentação e rolos de vazamento contínuo.

O fio de soldadura autoprotegido refere-se ao fio de soldadura que pode conduzir a soldadura por arco sem a necessidade de gás de proteção ou fluxo, resultando em soldaduras qualificadas.

O fio de soldadura fluxado autoprotegido contém pó e pó metálico que servem de escória e de gás, bem como de desoxidação, quer dentro da chapa de aço quer revestidos na superfície do fio de soldadura.

Durante a soldadura, o pó transforma-se em escória e gás sob a ação do arco, proporcionando proteção contra escória e gás sem necessidade de proteção adicional contra gás.

O fio fluxado autoprotegido tem uma maior eficiência de deposição em comparação com os eléctrodos.

Em termos de flexibilidade e resistência ao vento, a soldadura em campo com fio fluxado autoprotegido é melhor do que a soldadura com proteção gasosa e pode, normalmente, ser soldada com velocidades de vento até quatro níveis.

Devido à ausência da necessidade de gás de proteção e à sua adequação para operações no terreno ou a grande altitude, o fio de soldadura autoprotegido é habitualmente utilizado em locais de construção e instalação.

No entanto, a plasticidade e a tenacidade do metal de solda do fio de solda autoprotegido é geralmente menor em comparação com a do fio de solda fluxado com gás de proteção.

Atualmente, o fio de soldadura autoprotegido é utilizado principalmente para soldar estruturas de aço com baixo teor de carbono e não é recomendado para soldar estruturas importantes como o aço de alta resistência.

Além disso, o fio de soldadura auto-protegido produz uma quantidade significativa de fumo e poeira durante a soldadura, tornando necessário assegurar uma ventilação adequada quando se trabalha em espaços confinados.