Já alguma vez se perguntou porque é que a soldadura de aço inoxidável é considerada simultaneamente uma arte e uma ciência? Este guia desvenda as complexidades da soldadura de aço inoxidável, abrangendo todo o processo, desde a escolha das técnicas correctas até à garantia de resultados de alta qualidade. Aprenderá sobre os diferentes métodos de soldadura, os desafios de trabalhar com aço inoxidável e as principais dicas para o sucesso. Quer seja um novato ou um soldador experiente, este artigo oferece informações valiosas para o ajudar a dominar os meandros da soldadura em aço inoxidável.

O tubo soldado de aço inoxidável é formado na máquina formadora de tubo soldado por laminação e soldagem do tubo de aço inoxidável. chapa de aço através do molde da estrada nacional de Ruo.

Uma vez que o aço inoxidável tem uma elevada resistência e a sua estrutura é uma rede cúbica centrada na face, é fácil formar um endurecimento por trabalho, por isso, ao formar um tubo soldado:

Por um lado, o molde deve suportar uma grande fricção, de modo a que o molde seja fácil de usar;

Por outro lado, a chapa de aço inoxidável é fácil de formar aderência (mordida) com a superfície da matriz, resultando em tensão no tubo soldado e na superfície da matriz.

Por conseguinte, um bom enformação de aço inoxidável A matriz deve ter uma elevada resistência ao desgaste e um desempenho anti-aderente (mordedura).

A nossa análise dos cunhos e cortantes para tubos soldados importados mostra que a tratamento de superfície destas matrizes é o carboneto de metal super duro ou o revestimento de nitreto.

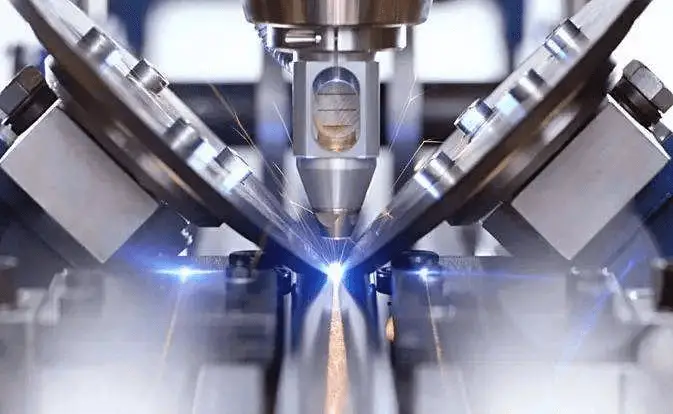

Em comparação com a soldadura por fusão tradicional, soldadura a laser e a soldadura de alta frequência têm como características a velocidade de soldadura rápida, a elevada densidade de energia e a pequena entrada de calor.

Por conseguinte, o zona afetada pelo calor é estreita, o grau de crescimento do grão é pequeno, a deformação da soldadura é pequena e a formabilidade do trabalho a frio é boa.

É fácil realizar a soldadura automática e a penetração de passagem única de chapa espessa. A caraterística mais importante é que o i-groove soldadura topo a topo não necessita de materiais de enchimento.

Tecnologia de soldadura é principalmente aplicado a materiais de base metálica.

As tecnologias de soldadura mais comuns incluem a soldadura por arco elétrico, soldadura por arco de árgonsoldadura com proteção de CO2, soldadura com oxigénio e acetileno, soldadura a laser, soldadura por pressão com escória eléctrica, etc.

Plásticos e outros materiais nãomateriais metálicos também podem ser soldadas.

Existem mais de 40 métodos de soldadura de metais, que se dividem principalmente em três categorias: soldadura por fusão, soldadura por pressão e brasagem.

A soldadura por fusão é um método de aquecimento da interface da peça de trabalho até ao estado de fusão durante a processo de soldadura e completar a soldadura sem pressão.

Durante a soldadura por fusão, a fonte de calor aquece e funde rapidamente a interface entre as duas peças a soldar, formando uma poça de fusão.

A poça de fusão avança com a fonte de calor, forma uma soldadura contínua após o arrefecimento e liga as duas peças de trabalho numa só.

No processo de soldadura por fusão, se a atmosfera estiver em contacto direto com a poça de fusão a alta temperatura, o oxigénio da atmosfera oxidará os metais e vários elementos de liga.

Quando o azoto e o vapor de água presentes na atmosfera entram na poça de fusão, formam-se defeitos como poros, inclusões de escória e fissuras na soldadura durante o arrefecimento subsequente, o que deteriora a qualidade e o desempenho da soldadura.

A soldadura por pressão é a combinação de átomos entre duas peças de trabalho no estado sólido sob a condição de pressão, também conhecida como soldadura no estado sólido.

O processo de soldadura por pressão normalmente utilizado é soldadura topo a topo por resistência. Quando a corrente passa pela extremidade de ligação de duas peças de trabalho, a temperatura aumenta devido à grande resistência. Quando aquecida até ao estado plástico, a peça é ligada numa só sob a ação da pressão axial.

A caraterística comum dos vários métodos de soldadura por pressão é a aplicação de pressão sem material de enchimento no processo de soldadura.

A maioria dos métodos de soldadura por pressão, tais como soldadura por difusãoA soldadura de alta frequência e a soldadura por pressão a frio não têm processo de fusão, pelo que não existem problemas como a queima de elementos de liga benéficos e a intrusão de elementos nocivos na soldadura, o que simplifica o processo de soldadura e melhora a segurança da soldadura e as condições de saúde.

Ao mesmo tempo, como a temperatura de aquecimento é inferior à da soldadura por fusão e o tempo de aquecimento é curto, a zona afetada pelo calor é pequena.

Muitos materiais que são difíceis de soldar por fusão podem frequentemente ser soldados por pressão em juntas de alta qualidade com a mesma resistência que o metal de base.

A brasagem é um método que consiste em utilizar materiais metálicos com um ponto de fusão inferior ao da peça de trabalho como solda, aquecer a peça de trabalho e a solda a uma temperatura superior ao ponto de fusão da solda e inferior ao ponto de fusão da peça de trabalho, humedecer a peça de trabalho com solda líquida, preencher a lacuna da interface e realizar a difusão mútua entre átomos com a peça de trabalho, de modo a realizar a soldadura.

A junção entre dois corpos ligados formada durante a soldadura é designada por soldadura.

Ambos os lados da soldadura serão afectados por calor de soldadura durante a soldadura, resultando em alterações na microestrutura e nas propriedades. Esta área é designada por zona afetada pelo calor.

Durante a soldadura, devido a diferentes materiais da peça de trabalho, materiais de soldadura e a corrente de soldadura, pode ocorrer sobreaquecimento, fragilização, endurecimento ou amolecimento na soldadura e na zona afetada pelo calor após a soldadura, o que também reduz o desempenho das soldaduras e piora a soldabilidade.

Isto requer o ajuste das condições de soldadura. O pré-aquecimento na interface da soldadura antes da soldadura, a preservação do calor durante a soldadura e o tratamento térmico pós-soldadura podem melhorar a qualidade da soldadura da soldadura.

Processo de soldadura adotado:

Uma pequena especificação pode evitar corrosão intergranularA corrente de soldadura é 20% inferior à do aço de baixo carbono;

A fim de assegurar a combustão estável do arco, é adoptada a ligação inversa DC;

O arco da soldadura por arco curto deve ser parado lentamente, o poço do arco deve ser preenchido e a superfície em contacto com o meio deve ser finalmente soldada;

Durante a soldadura de várias camadas, a temperatura entre as camadas deve ser controlada e o arrefecimento forçado pode ser adotado após a soldadura;

Não iniciar o arco fora da ranhura e o fio de terra deve estar bem ligado;

A deformação após a soldadura só pode ser corrigida através do trabalho a frio.

Quando a soldadura por arco de árgon é utilizada para o aço inoxidável, devido à boa proteção, à difícil combustão dos elementos de liga e ao elevado coeficiente de transição, a soldadura é bem formada, não há escória e a superfície é lisa.

Por conseguinte, a junta soldada tem uma elevada resistência ao calor e boas propriedades mecânicas.

Atualmente, o árgon manual soldadura por arco de tungsténio é amplamente utilizado na soldadura por arco de árgon.

É utilizado para soldar chapas finas de aço inoxidável de 0,5 ~ 3 mm.

A composição do fio de soldadura é geralmente a mesma que a da soldadura. O árgon industrial puro é geralmente utilizado como gás de proteção.

O velocidade de soldadura deve ser adequadamente mais rápido e a oscilação lateral deve ser evitada tanto quanto possível.

Para o aço inoxidável com uma espessura superior a 3 mm, pode ser utilizada a soldadura MIG.

O vantagens da soldadura MIG são a alta produtividade, a pequena zona afetada pelo calor da soldadura, a pequena deformação e a boa resistência à corrosão da soldadura, e o fácil funcionamento automático.

Porque soldadura a gás é cómodo e flexível, pode soldar soldas em várias posições espaciais.

Para algumas peças de aço inoxidável, tais como estruturas de chapa fina e tubos de paredes finas, a soldadura a gás pode, por vezes, ser utilizada sem requisitos de resistência à corrosão.

Para evitar o sobreaquecimento, o bocal de soldadura é geralmente mais pequeno do que quando soldadura de aço com baixo teor de carbono com a mesma espessura.

A chama neutra deve ser utilizada para a soldadura a gás.

O fio de soldadura deve ser selecionado de acordo com a composição e o desempenho da soldadura.

O fluxo de gás 101 deve ser utilizado para a soldadura a gás em pó.

É preferível utilizar o método de soldadura à esquerda.

Durante a soldadura, o ângulo de inclinação entre o bocal da tocha de soldadura e a soldadura deve ser de 40 ~ 50 °, a distância entre o núcleo da chama e a poça de fusão não deve ser inferior a 2 mm e a extremidade do fio de soldadura deve estar em contacto com a poça de fusão.

E deslocar-se ao longo da soldadura com a chama. A tocha de soldadura não oscila lateralmente.

A velocidade de soldadura deve ser rápida e a interrupção deve ser evitada tanto quanto possível.

A soldadura por arco submerso é adequada para a soldadura de placas de aço inoxidável (6 ~ 50mm) com espessura média e superior.

A soldadura por arco submerso tem alta produtividade e boa qualidade de soldadura, mas é fácil causar a segregação de elementos de liga e impurezas.

A soldadura manual é um método de soldadura muito comum e fácil de utilizar.

O comprimento do arco é ajustado por mãos humanas, o que depende do tamanho do espaço entre o elétrodo de soldadura e a peça de trabalho.

Ao mesmo tempo, quando utilizado como suporte do arco, o elétrodo é também o material de enchimento da soldadura.

Este método de soldadura é muito simples e pode ser utilizado para soldar quase todos os materiais.

Para utilização no exterior, tem uma boa adaptabilidade, mesmo se for utilizado debaixo de água.

A maioria soldadura eléctrica As máquinas podem ser soldadas por TIG.

Na soldadura por elétrodo, o comprimento do arco depende da mão humana: quando se altera a distância entre o elétrodo e a peça de trabalho, também se altera o comprimento do arco.

Na maioria dos casos, a corrente contínua é utilizada para a soldadura e o elétrodo é utilizado não só como suporte do arco, mas também como material de enchimento da soldadura.

O elétrodo é composto por um fio de núcleo metálico ligado ou não ligado e por um revestimento de elétrodo.

Este revestimento protege a soldadura do ar e estabiliza o arco.

Também provoca a formação de uma camada de escória e protege a soldadura para a formar.

O elétrodo pode ser titânio elétrodo ou selado, o que depende da espessura e da composição do revestimento.

O elétrodo de titânio é fácil de soldar, e a soldadura é plana e bonita. Além disso, a escória de soldadura é fácil de remover.

Se o elétrodo for armazenado durante um longo período de tempo, tem de ser novamente cozido.

A humidade do ar acumula-se rapidamente no elétrodo.

Este é um método automático de soldadura por arco com proteção gasosa. Neste método, o arco é queimado entre o fio portador de corrente e a peça de trabalho sob gás de proteção.

O fio metálico alimentado pela máquina é utilizado como vareta de soldadura e derreteu-se sob o seu próprio arco.

Leitura relacionada: Como escolher a vareta de soldadura correcta?

Devido às vantagens da universalidade e da particularidade do MIG / Soldadura MAG continua a ser o método de soldadura mais utilizado no mundo.

É utilizado em aço, não liga de açoAços de baixa liga e materiais à base de alta liga.

Isto torna-o um método de soldadura ideal para a produção e reparação.

Ao soldar aço, a MAG pode satisfazer os requisitos de chapas de aço finas com uma espessura de apenas 0,6 mm.

O gás de proteção aqui utilizado é um gás ativo, como o dióxido de carbono ou um gás misto.

A única limitação é que quando a soldadura ao ar livre é realizada, a peça de trabalho deve ser protegida da humidade para manter o efeito do gás.

O arco é gerado entre o fio de soldadura de tungsténio refratário e a peça de trabalho.

O gás de proteção utilizado aqui é árgon puro e o fio de soldadura recebido não é carregado.

O fio de soldadura pode ser enviado manual ou mecanicamente.

Existem também algumas utilizações específicas que não requerem a alimentação de fios de soldadura.

O material a soldar determina se é utilizada corrente contínua ou corrente alternada. Quando é adoptada corrente contínua, o fio de soldadura eléctrica de tungsténio é definido como elétrodo negativo.

Devido à sua capacidade de penetração profunda, é muito adequado para diferentes tipos de açomas não tem qualquer "efeito de limpeza" na poça de fusão.

Leitura relacionada: Soldadura MIG vs TIG

A inspeção de soldadura inclui a inspeção de materiais, ferramentas, equipamento, processo e qualidade do produto acabado utilizados em todo o processo de produção, desde a conceção do desenho até à produção do produto. Divide-se em três fases: inspeção antes da soldadura, inspeção no processo de soldadura e inspeção dos produtos acabados após a soldadura.

Os métodos de inspeção podem ser divididos em inspeção destrutiva e ensaios não destrutivos de acordo com o facto de causarem ou não danos no produto.

A inspeção de pré-soldadura inclui a inspeção das matérias-primas (como o metal de base, a vareta de soldadura, o fluxo, etc.) e a inspeção de estrutura de soldadura conceção.

Incluindo a inspeção da especificação do processo de soldadura, do tamanho da soldadura, do estado do dispositivo e da qualidade da montagem estrutural.

Existem muitos métodos de inspeção dos produtos acabados após a soldadura, incluindo os seguintes:

Inspeção do aspeto

A inspeção da aparência de juntas soldadas é um método de inspeção simples e amplamente utilizado.

É um conteúdo importante da inspeção do produto acabado.

Destina-se principalmente a encontrar os defeitos na superfície da soldadura e o desvio de tamanho.

Geralmente, a inspeção é realizada através de observação visual com a ajuda de um gabarito normalizado, de um calibre, de uma lupa e de outras ferramentas.

Se existirem defeitos na superfície da soldadura, podem existir defeitos no interior da soldadura.

Ensaio de compacidade

Para a soldadura de recipientes que armazenam líquido ou gás, os defeitos não densos da soldadura, tais como fissuras de penetração, poros, inclusão de escória, penetração incompleta e estrutura solta, podem ser detectados por ensaio de estanquidade.

Os métodos de teste de compactação incluem: Teste de querosene, teste de transporte de água, teste de impacto de água, etc.

Inspeção da resistência dos recipientes sob pressão

No caso dos recipientes sob pressão, para além do ensaio de estanquidade, deve ser igualmente efectuado um ensaio de resistência.

Existem dois tipos comuns: teste hidrostático e teste pneumático.

Podem testar a estanquidade da soldadura de recipientes e tubos que trabalham sob pressão.

O ensaio pneumático é mais sensível e rápido do que o ensaio hidráulico.

Ao mesmo tempo, os produtos após o teste não necessitam de tratamento de drenagem, o que é especialmente adequado para produtos com drenagem difícil.

Mas o teste é mais perigoso do que o teste hidrostático.

Durante o ensaio, devem ser observadas as medidas técnicas de segurança correspondentes para evitar acidentes durante o ensaio.

Verificação dos métodos físicos

O método de inspeção física consiste em utilizar alguns fenómenos físicos para medição ou inspeção.

A inspeção de defeitos internos de materiais ou peças de trabalho adopta geralmente o método de ensaio não destrutivo.

Atualmente, existe a deteção de falhas por ultra-sons, a deteção de falhas por radiografia, a deteção de falhas por penetração, a deteção de falhas magnéticas, etc.

① Inspeção radiográfica

A deteção de defeitos por raios X é um método de deteção de defeitos que utiliza as características do material penetrável por raios e a atenuação no material para encontrar defeitos.

De acordo com os diferentes raios utilizados na deteção de defeitos, esta pode ser dividida em deteção de defeitos por raios X, deteção de defeitos por raios Y e deteção de defeitos por raios de alta energia.

Devido aos diferentes métodos de visualização dos defeitos, cada inspeção radiográfica divide-se em método de ionização, método de observação em ecrã fluorescente, método de fotografia e método de televisão industrial.

A inspeção radiográfica é utilizada principalmente para inspecionar fissuras, penetração incompleta, poros, inclusão de escória e outros defeitos na soldadura.

② Deteção de falhas por ultra-sons

Quando a onda ultra-sónica se propaga no metal e noutros meios uniformes, pode ser utilizada para inspecionar defeitos internos, uma vez que se reflecte na interface de diferentes meios.

Os ultra-sons podem inspecionar os defeitos de qualquer material de soldadura e de qualquer peça, e podem encontrar a localização do defeito de forma mais sensível, mas é difícil determinar a natureza, a forma e o tamanho do defeito.

Por isso, a deteção de defeitos por ultra-sons é frequentemente utilizada em conjunto com a inspeção radiográfica.

③ Inspeção magnética

A inspeção magnética consiste na deteção de defeitos através da utilização de fugas magnéticas geradas por um campo magnético que magnetiza peças metálicas ferromagnéticas.

De acordo com os diferentes métodos de medição da fuga de fluxo magnético, esta pode ser dividida em método de partículas magnéticas, método de indução magnética e método de registo magnético, entre os quais o método de partículas magnéticas é o mais utilizado.

A deteção de falhas magnéticas só Pode encontrar defeitos Na superfície e perto Da superfície do metal magnético, e só Pode fazer análise quantitativa DOS defeitos, e a natureza e profundidade DOS defeitos só Pode ser estimada de acordo com a experiência.

④ Inspeção por penetração

A inspeção por penetração utiliza a permeabilidade e outras propriedades físicas de alguns líquidos para encontrar e apresentar defeitos, incluindo a inspeção com corantes e a deteção de falhas fluorescentes.

Pode ser utilizado para verificar os defeitos na superfície de materiais ferromagnéticos e não ferromagnéticos.

1. É adoptada a fonte de alimentação com características externas verticais, e a polaridade positiva é adoptada em CC (o fio de soldadura é ligado ao pólo negativo)

2. É geralmente adequado para a soldadura de placas finas inferiores a 6 mm, com as características de uma bela formação de soldadura e pequena deformação de soldadura

3. O gás de proteção é o árgon com uma pureza de 99,99%. Quando a corrente de soldadura é de 50 ~ 150A, o fluxo de árgon é de 8 ~ 10L / min, e quando a corrente é de 150 ~ 250A, o fluxo de árgon é de 12 ~ 15L / min.

4. O comprimento do elétrodo de tungsténio que sobressai do bocal de gás é, de preferência, de 4 ~ 5 mm.

Em locais com fraca proteção, como soldadura em ânguloA espessura da ranhura é de 2 ~ 3 mm e, em locais com ranhuras profundas, é de 5 ~ 6 mm.

A distância entre o bocal e o trabalho não é geralmente superior a 15 mm.

5. A fim de evitar a ocorrência de poros de soldadura, as peças de soldadura devem ser limpas se houver ferrugem, manchas de óleo, etc.

6. Para o comprimento do arco de soldadura, ao soldar aço normal, é preferível 2 ~ 4 mm, enquanto ao soldar aço inoxidável, é preferível 1 ~ 3 mm.

Se for demasiado longo, o efeito de proteção não é bom.

7. Durante o apoio de topo, a fim de evitar que a parte de trás do fundo cordão de soldadura de ser oxidada, a parte de trás também precisa de ser protegida por gás.

8. A fim de proteger bem o banho de soldadura com árgon e facilitar a operação de soldadura, o ângulo entre a linha central do elétrodo de tungsténio e a peça de trabalho na posição de soldadura deve ser geralmente mantido a 80 ~ 85 °, e o ângulo incluído entre o fio de enchimento e a superfície da peça de trabalho deve ser tão pequeno quanto possível, geralmente cerca de 10 °.

9. À prova de vento e ventilação. Em caso de vento, é necessário tomar medidas para bloquear a rede e adotar medidas de ventilação adequadas no interior.

Em conjunto com a prática de construção de vários grandes projectos.

Preparou o projeto de organização da construção ou o esquema de construção, incluindo tubagem, tanque de armazenamento, contentor-torre, estrutura de aço, etc.

Através da implementação destes desenhos de organização de construção no projeto, acumulei alguma experiência e tenho uma maior compreensão da soldadura de aço inoxidável. Agora combinada com a construção de condutas.

Tendo em conta a gestão técnica e o controlo de qualidade do aço inoxidável na soldadura, este documento discute algumas experiências.

Existem muitos tipos de aço inoxidável.

De acordo com a composição da liga, pode ser dividida em aço inoxidável ao crómio e aço inoxidável crómio-níquel.

De acordo com a estrutura metálica do aço inoxidável, este pode ser dividido em austenite tipo ferrite, tipo martensite, etc.

O mais utilizado na construção é o tipo austenítico, como o 0Crl9Ni9, 1Cr18Ni9Ti, etc. O aço inoxidável austenítico tem uma boa soldabilidade e é relativamente fácil de soldar.

A junta soldada tem uma elevada dureza mesmo no estado soldado.

No entanto, em comparação com o aço-carbono comum, a sua condutividade térmica é cerca de 1/3 da do aço-carbono, mas o seu coeficiente de expansão é 1,5 vezes superior ao do aço-carbono.

Como o aço inoxidável austenítico tem baixa condutividade térmica e elevado coeficiente de expansão, produzirá grandes deformações e tensões no processo de soldadura.

Por conseguinte, a qualidade da soldadura depende principalmente do facto de o processo de soldadura ser adequado ao metal de base.

Por conseguinte, ao determinar o processo de soldadura, devem ser considerados os seguintes aspectos.

Seleção dos métodos de soldadura Os métodos comuns de soldadura do aço inoxidável incluem soldadura por arco manualsoldadura com proteção gasosa e soldadura automática por arco submerso.

É determinado principalmente de acordo com os parâmetros do meio projetado, as condições de construção e o ambiente de funcionamento, bem como o custo de construção.

Na construção de condutas de processo, devido aos diferentes diâmetros de condutas e a mais válvulas e acessórios de condutas na conduta, a mudança da posição da junção soldada é mais complexa.

Por conseguinte, é geralmente utilizada a soldadura por arco manual.

A soldadura por arco de árgon é normalmente utilizada para a escorva de condutas que transportam inflamáveis, explosivos ou meios com determinados requisitos de limpeza.

Soldadura manual por arco de cobertura para melhorar a qualidade interna da soldadura. Seleção de materiais de soldadura elétrodo de aço inoxidável divide-se em elétrodo de aço inoxidável com crómio (o nome da marca é o prefixo "g") e elétrodo de aço inoxidável com crómio e níquel (o nome da marca é o prefixo "a").

O elétrodo de aço inoxidável de crómio é utilizado principalmente para soldar aço inoxidável martensítico.

A seleção da vareta de soldadura tem principalmente em conta a composição química do metal de base, a temperatura e a pressão do meio da conduta, a corrente de soldadura (CA ou CC), o método de soldadura e a temperatura ambiente durante a soldadura.

De um modo geral, através da seleção e confirmação, haverá várias marcas de varetas de soldadura que podem satisfazer os requisitos de soldadura.

Nesta altura, a vareta de soldadura pode ser selecionada de acordo com o seu desempenho em termos de custos.

A seleção de ranhura de soldadura é normalmente baseada no estado de tensão da soldadura.

A forma das ranhuras deve ser indicada no desenho de construção, devendo ser adoptadas as especificações ou normas correspondentes.

No entanto, as especificações ou normas normalmente utilizadas não subdividem o tamanho da ranhura de acordo com a diferença entre o metal de base e o material de soldadura. É apenas determinado de acordo com a espessura do metal de base e o método de soldadura.

Mas, de facto, diferentes metais de base e materiais de soldadura têm diferentes requisitos para o tamanho da ranhura durante a soldadura.

Isto deve-se ao facto de a composição química e as propriedades físicas dos materiais serem diferentes, e a penetração (penetração) durante a soldadura também é diferente.

Por conseguinte, durante a construção, a folga da extremidade, a aresta romba e o ângulo da ranhura devem ser ajustados de acordo com o material específico.

Se o tamanho da ranhura for demasiado grande, não só aumentará o custo de construção, como também fará com que a tensão de soldadura seja demasiado grande, fácil de deformar e fissurar;

Se o tamanho da ranhura for demasiado pequeno, é suscetível de apresentar defeitos de qualidade, tais como penetração incompleta e inclusão de escória.

Quando se utiliza a soldadura por arco manual, a penetração do elétrodo de aço inoxidável é menor do que a do elétrodo de aço carbono.

Por conseguinte, o ângulo da ranhura e a folga da extremidade devem ser aumentados de forma adequada.

Pode ser controlado de acordo com o valor de desvio positivo indicado na especificação, ou determinado através de soldadura experimental.

A seleção da corrente de soldadura, a resistência específica do aço inoxidável austenítico é quase 5 vezes superior à do aço carbono.

Por conseguinte, o elétrodo é fácil de sobreaquecer e de ficar vermelho durante a soldadura.

A utilização de corrente elevada provocará o sobreaquecimento da vareta de soldadura e a perda de componentes eficazes no revestimento, pelo que uma proteção deficiente da soldadura é fácil de causar defeitos.

Ao mesmo tempo, a soldadura prevista composição metálica não pode ser obtida, pelo que a corrente de soldadura não deve ser demasiado elevada.

Geralmente, é preferível uma corrente de soldadura mais pequena.

Antes da soldadura.

Devem ser efectuados preparativos específicos.

Esta preparação é uma parte importante para garantir a qualidade da soldadura.

O seu conteúdo é considerado principalmente a partir dos três aspectos seguintes:

Confirmação das competências do operador de soldadura Os soldadores que efectuam soldadura devem trabalhar com certificados e operar em estrita conformidade com os elementos de soldadura permitidos indicados no certificado de operação.

O soldador deve ter mais de dois anos de experiência de soldadura em aço inoxidável ou crómio aço molibdénio.

Gestão de materiais de soldadura antes da utilização, a haste de soldadura deve ser cozida de acordo com as disposições do manual de operação (se não houver nenhuma disposição, é geralmente tratada de acordo com a temperatura de secagem de 150 ~ 200 ℃ e o tempo de secagem de 1H).

Para a cozedura, é necessário utilizar um forno especial com temperatura controlável. Cozinhe o quanto quiser e leve o quanto quiser.

O elétrodo seco deve ser colocado no cilindro de isolamento para ser utilizado. Se for exposto durante mais de 2 horas, deve ser novamente cozido. Repetir no máximo 3 vezes.

A ranhura do tubo de aço inoxidável pode ser maquinada ou cortada a plasma antes da soldadura.

A camada de óxido e a rebarba na ranhura devem ser removidas primeiro.

Para facilitar a remoção de salpicos após a soldadura, a lama de giz pode ser pintada num raio de 50 mm em ambos os lados da soldadura, e depois removida após a soldadura.

Devido ao fenómeno de "carburação" provocado pelo contacto entre o aço inoxidável e o aço-carbono, é necessário utilizar uma mó especial e uma escova de aço inoxidável para limpar o cordão de soldadura e salpicos.

Prevenção da deformação devido ao grande coeficiente de expansão e à pequena condutividade térmica do aço inoxidável austenítico, é fácil para o aço inoxidável ter uma grande deformação de soldadura durante a soldadura.

Por conseguinte, durante a montagem, devem ser utilizados diferentes tipos de dispositivos anti-deformação de acordo com as soldaduras em diferentes posições.

A posição da soldadura por pontos e da soldadura fixa deve ser menor do que a do aço-carbono geral.

A sequência de soldadura deve ser determinada de forma razoável quando o pessoal de soldadura.

Por exemplo, para tubos de grande diâmetro, duas pessoas podem soldar simetricamente na mesma direção e ao mesmo tempo.

Quando o metal de base tem uma espessura superior a 8 mm, o cordão de soldadura deve ser soldado em várias camadas e com uma pequena energia linear.

A soldadura adopta o método de "ligação inversa" para ligar a soldadura com o elétrodo negativo para reduzir a temperatura da soldadura.

Evitar fissuras.

Depois de cozer o elétrodo, utilizar uma garrafa térmica para o segurar.

A temperatura ambiente de soldadura deve ser superior a 0 ℃ e não deve oscilar muito durante a soldadura.

Quando a temperatura é inferior a 0 ℃, a soldadura deve ser pré-aquecida, e a temperatura de pré-aquecimento é de 80 ~ 100 ℃.

O método de retrocesso é adotado para iniciar o arco na inclinação 13, e o arco não pode ser iniciado no metal de base.

O método de transporte de tiras em linha reta, que consiste em puxar para a frente sem balançar, é adotado para o transporte de tiras.

Se for necessário um balanço horizontal durante soldadura verticalA amplitude de oscilação deve ser reduzida ao mínimo. Uma oscilação horizontal excessiva pode facilmente provocar fissuras térmicas e uma proteção deficiente.

O comprimento do arco deve ser o mais curto possível.

O arco elétrico longo não só provoca a perda de componentes da liga por combustão, como também leva à redução da ferrite e ao aquecimento de fissuras devido à invasão de azoto no ar.

A cratera do arco deve ser preenchida durante a terminação do arco.

Em particular, é mais fácil ignorar o enchimento das crateras na soldadura por pontos e é difícil evitar as fissuras térmicas nas crateras côncavas.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.