Já alguma vez se interrogou sobre como a precisão e a eficiência se conjugam no corte industrial? Este artigo explora o fascinante mundo das tesouras de guilhotina, detalhando as suas vantagens e desafios. Saiba como a análise mecânica e a otimização podem melhorar o desempenho, garantindo que se mantém na vanguarda no campo da engenharia mecânica.

A guilhotina oferece maior eficiência, precisão e fiabilidade em comparação com a guilhotina de viga oscilante, uma vez que elimina a folga na estrutura e permite ajustar o ângulo de corte.

No entanto, ao cortar chapas largas e pesadas ou chapas finas de elevada resistência, a guilhotina pode enfrentar desafios como a deformação da máquina que afecta a precisão do corte.

A maior parte da investigação neste domínio centra-se no impacto dos parâmetros de corte na precisão, na conceção e automatização do sistema de controlo ou na simulação do processo de corte utilizando pontos discretos.

No entanto, a investigação sobre a análise das propriedades mecânicas e a otimização da estrutura das tesouras de guilhotina é limitada.

Este artigo tem como objetivo colmatar esta lacuna, analisando as características estáticas e dinâmicas da máquina-ferramenta e simulando o processo de corte de chapas. Através desta análise, são obtidos dados de cisalhamento contínuo e é proposto um esquema de otimização.

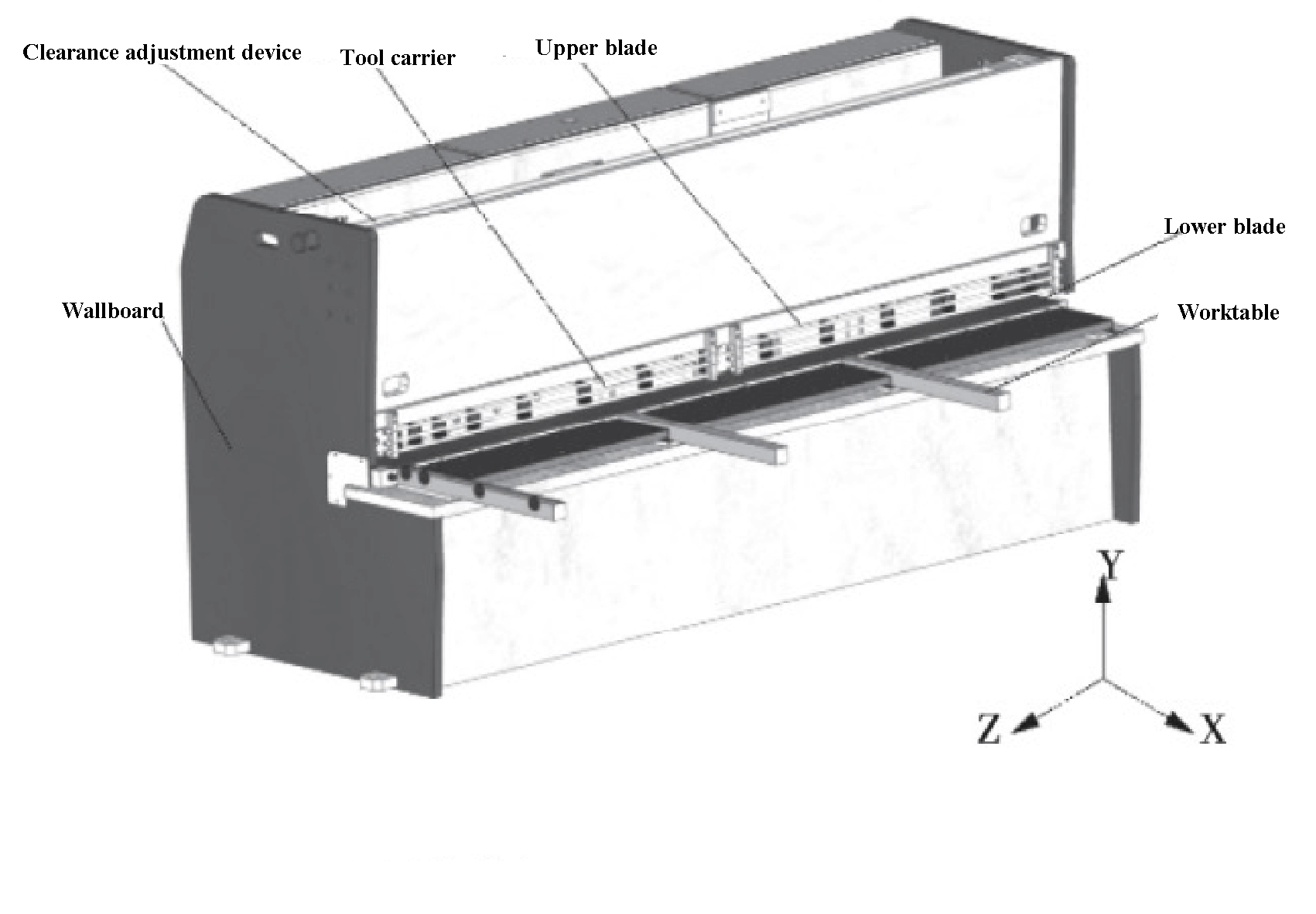

Um modelo estrutural de uma máquina 6 x 3200 NC tesoura de guilhotina é apresentado na Figura 1. Durante o funcionamento, o dispositivo de encosto, acionado pelo parafuso de rolos, ajusta o comprimento de corte. O cilindro de prensagem é então comprimido pela placa de corte.

Uma vez definidos os parâmetros de corte, tais como a folga da lâmina e o ângulo de corte, os cilindros hidráulicos em ambas as extremidades accionam as lâminas superior e inferior para se moverem e completarem o corte. corte de chapa processo.

Na análise de simulação, o filete de transição e o furo roscado não são considerados, e um modelo tridimensional simplificado é importado para um software de análise de elementos finitos. Os dois lados do suporte superior da ferramenta são fixados com restrições e é estabelecido um contacto de ligação para simular a soldadura e a fixação da rosca das peças do suporte superior da ferramenta.

Fig. 1 Modelo estrutural de uma guilhotina de corte 6 × 3200 NC

De acordo com a fórmula de Norsali:

Na fórmula:

A força de corte vertical (P1) é calculada como sendo 212,8 kN utilizando a fórmula (1), enquanto a força de corte horizontal (P2) é estimada como sendo 30% da força de corte vertical, ou 63,8 kN. As forças de corte vertical e horizontal são aplicadas à torre superior e resolvidas utilizando o ANSYS Workbench.

A deformação em cada direção no início, a meio e no fim do corte é comparada e analisada. Como se pode ver na Tabela 1, a deformação do carro superior na direção Y é a maior, e a deformação nas direcções X e Z pode ser considerada insignificante em comparação.

As posições inicial e final da deformação na direção Y são aproximadamente iguais e muito inferiores à posição intermédia. Durante o processo de corte, a deformação do porta-ferramentas superior apresenta uma tendência côncava.

Quadro 1 Tensão equivalente máxima e deformação máxima nas direcções X, Y e Z do porta-ferramentas superior

| Posição de cisalhamento | Tensão máxima equivalente /MPa | Deformação máxima na direção X /mm | Deformação máxima na direção Y /mm | Deformação máxima na direção Z /mm |

| Início | 137.7 | 0.020 | 0.141 | 0.074 |

| Médio | 135.3 | 0.090 | 0.183 | 0.650 |

| Fim | 137.2 | 0.013 | 0.151 | 0.085 |

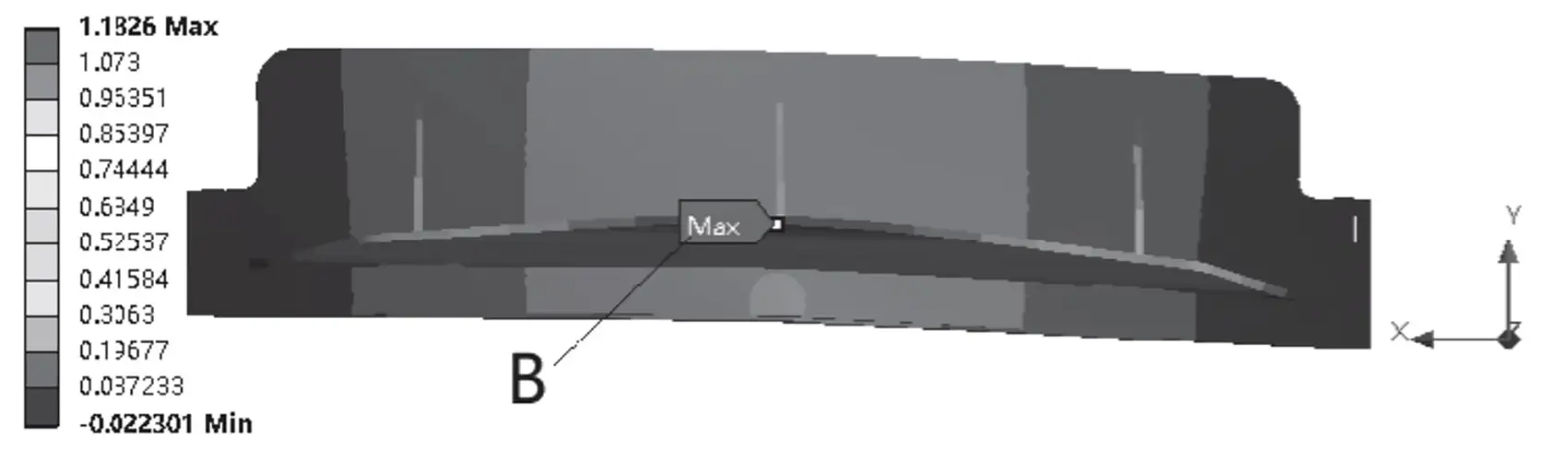

As figuras 2 e 3 mostram a tensão equivalente máxima no meio e a deformação máxima na direção Y, respetivamente.

Fig. 2 Tensão máxima equivalente do porta-ferramentas superior

Fig. 3 Deformação máxima do porta-ferramentas superior na direção Y

Analisando a Tabela 1 e as Figuras 2 e 3, é possível determinar que a tensão equivalente do porta-ferramentas superior é a mais elevada no início do processo de corte. Esta tensão está localizada na posição do cilindro hidráulico e tem um valor de 137,7 MPa, que é inferior ao valor de limite de elasticidade de 235 MPa para o apoio superior da ferramenta.

A meio do processo de corte, a deformação máxima do suporte superior da ferramenta na direção Y é observada na placa de suporte posterior B, com um tamanho de 1,183 mm. Entretanto, a deformação da lâmina na direção Y é de 0,346 mm, o que é inferior a 1 mm e cumpre os requisitos necessários.

Na simulação dinâmica, um cursor é colocado na posição inicial da lâmina superior e é constantemente sujeito à força de corte com uma velocidade especificada. O movimento do cursor é utilizado para simular o processo de corte da placa.

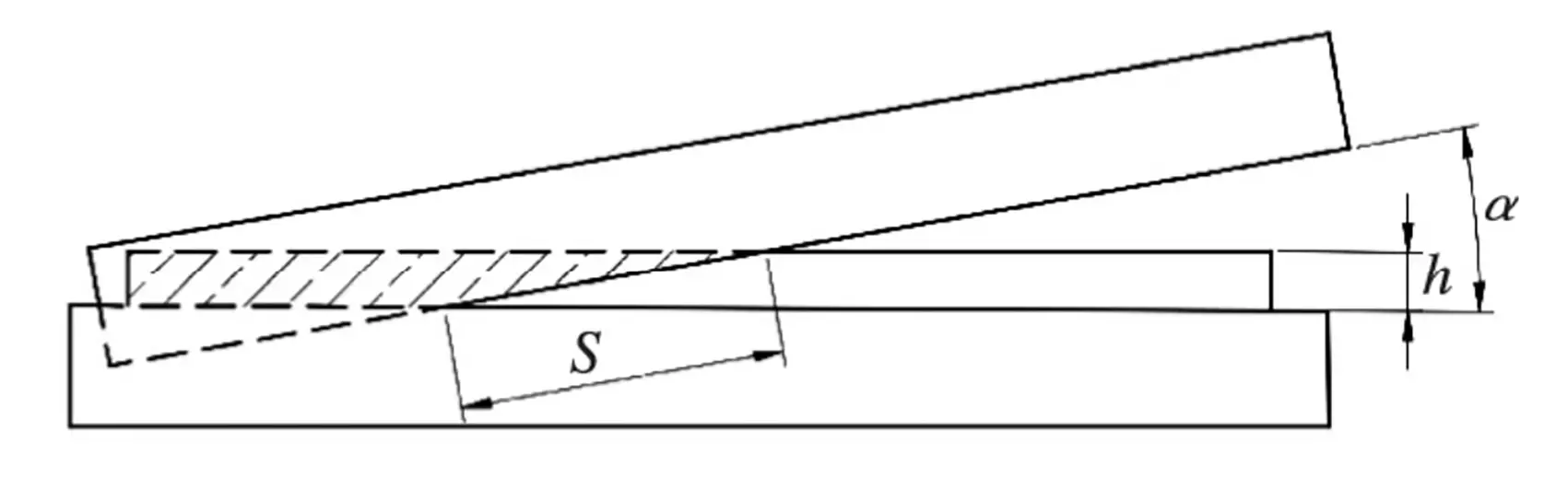

Uma vez que o cursor apenas transmite força de corte, foi ajustado para ter contacto sem fricção com a lâmina superior. Durante o corte da chapa metálicaO contacto entre a lâmina superior e a chapa metálica a cortar é ilustrado na Figura 4. O comprimento de contacto (s) é de 8:1.

Fig. 4 Esquema de corte

Para simplificar o cálculo, assume-se que a força de corte é distribuída uniformemente por uma área retangular com o comprimento (s) e a largura (t) da lâmina. Como resultado, a lâmina é modelada como um cuboide com o mesmo comprimento (s) e largura (t), conforme ilustrado na Figura 5.

Fig. 5 Diagrama esquemático da simulação do cursor

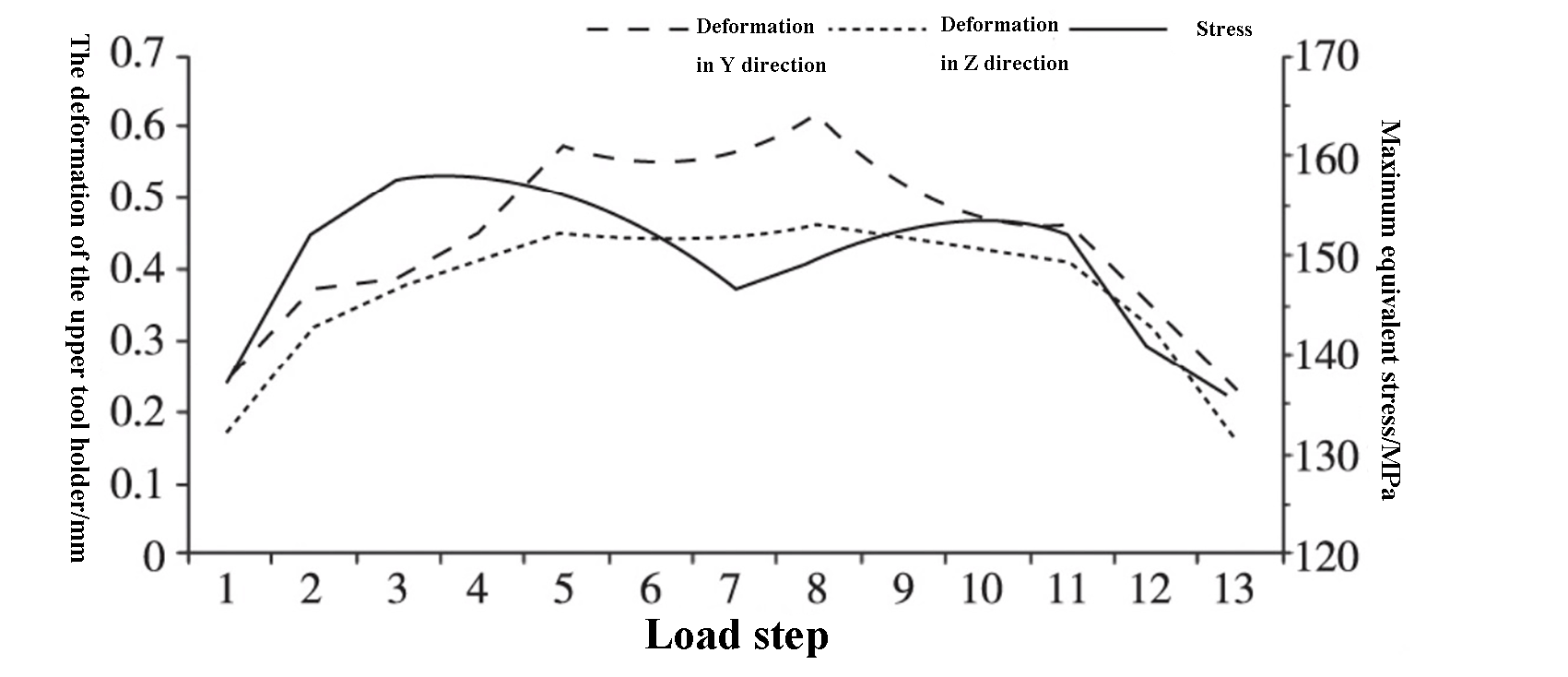

Ao resolver a tensão equivalente máxima e a deformação máxima nas direcções Y e Z em cada posição, os resultados são apresentados no Quadro 2. A tendência da deformação e da tensão do porta-ferramentas superior durante o processo de corte é apresentada na Figura 6.

Quadro 2: Tensão máxima equivalente e deformação máxima nas direcções Y e Z do porta-ferramentas superior em cada patamar de carga

| Passo de carga | Tensão máxima equivalente /MPa | Deformação máxima na direção Y /mm | Deformação máxima na direção Z /mm |

| 1 | 138.1 | 0.265 | 0.181 |

| 2 | 153.2 | 0.380 | 0.330 |

| 3 | 158.4 | 0.403 | 0.386 |

| 4 | 159.2 | 0.469 | 0.426 |

| 5 | 157.5 | 0.592 | 0.463 |

| 6 | 153.8 | 0.571 | 0.454 |

| 7 | 148.1 | 0.580 | 0.461 |

| 8 | 150.3 | 0.635 | 0.478 |

| 9 | 153.7 | 0.543 | 0.458 |

| 10 | 154.9 | 0.477 | 0.446 |

| 11 | 153.2 | 0.482 | 0.425 |

| 12 | 141.8 | 0.358 | 0.336 |

| 13 | 136.4 | 0.250 | 0.175 |

Como se pode ver na Tabela 2 e na Figura 6, a deformação do porta-ferramentas superior altera-se com a mudança da posição de corte. A deformação é significativa no meio e relativamente pequena e simétrica em ambos os lados, o que está de acordo com os resultados da simulação estática.

A deformação máxima do porta-ferramentas superior nas direcções Y e Z ocorre no patamar de carga 8, com valores de 0,635 mm e 0,478 mm, respetivamente, que são inferiores a 1 mm.

A tensão equivalente máxima é encontrada no passo de carga 4 e tem um valor de 159,2 MPa, que é inferior à tensão de cedência de 235 MPa para o porta-ferramentas superior.

Fig. 6 Deformação e tensão equivalente máxima do suporte superior da ferramenta nas direcções Y e Z

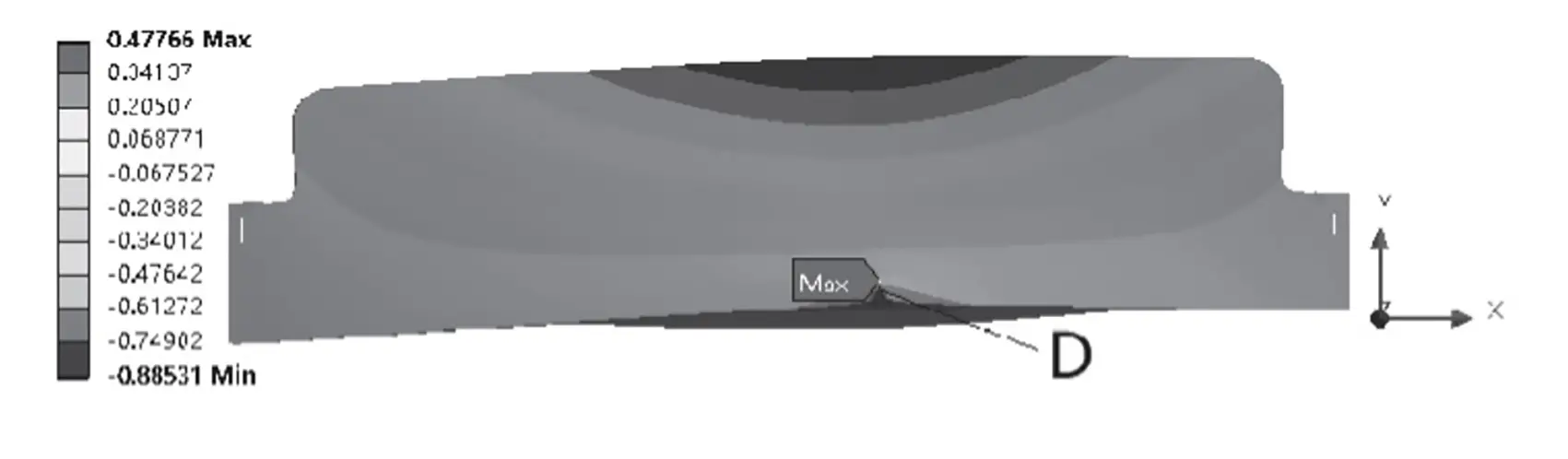

As figuras 7, 8 e 9 mostram a deformação máxima e a tensão equivalente máxima nas direcções Y e Z, respetivamente.

Fig. 7 Deformação máxima do porta-ferramentas superior na direção Y

Fig. 8 Deformação máxima do porta-ferramentas superior na direção Z

Fig. 9 Tensão máxima equivalente do porta-ferramentas superior

A partir das Figuras 7, 8 e 9, pode observar-se que a deformação máxima do carro superior na direção Y ocorre na lâmina C, enquanto a deformação máxima na direção Z ocorre na lâmina D. Ambas as deformações são inferiores a 1 mm, cumprindo os requisitos de conceção.

A tensão equivalente máxima ocorre na posição E do porta-ferramentas superior sob a influência do cilindro hidráulico. A tensão na lâmina é mínima e demonstra uma boa rigidez.

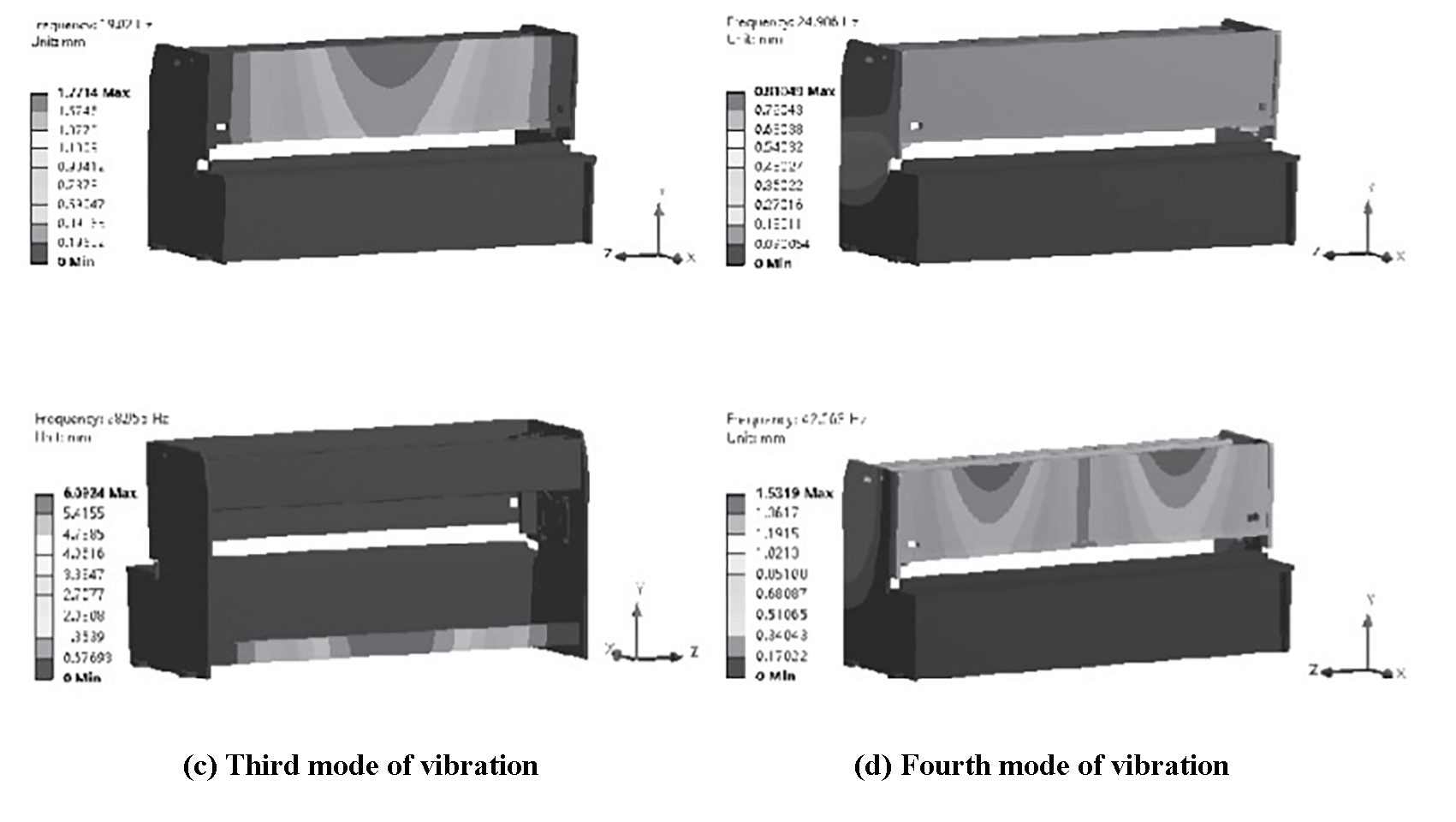

Na análise modal, as quatro bases do pórtico são fixas e mantidas no lugar com restrições. O método de Lanczos em bloco é selecionado como método de extração de modos e o número de modos expandidos é fixado em 4 para resolver as primeiras quatro frequências naturais da estrutura do pórtico.

Os quatro modos de vibração são apresentados na Figura 10 e o Quadro 3 apresenta as frequências naturais, as amplitudes e as formas modais dos quatro modos de vibração estruturais.

Fig. 10 Os quatro modos de vibração

Quadro 3 Tabela de dados da análise modal do corte de chapas

| Encomendar | Frequência /Hz | Amplitudes /mm | Modo de vibração |

| 1 | 19.02 | 1.77 | O painel frontal está dobrado para a frente na direção X |

| 2 | 24.98 | 0.81 | A parte superior do quadro dobra-se e oscila na direção Z |

| 3 | 28.96 | 6.09 | A viga de suporte inferior é dobrada para a frente ao longo da direção X |

| 4 | 42.66 | 1.53 | O painel frontal está dobrado para trás e para a frente na direção X |

Com base na Figura 10 e no Quadro 3, pode verificar-se que a deformação por vibração da estrutura afecta principalmente o painel frontal e a viga de suporte inferior, causando vibrações e ruídos significativos. Quando a frequência é de 19,02 Hz, a amplitude do painel frontal é mais elevada, o que pode ter um impacto negativo no processo de corte e diminuir a sua precisão.

No entanto, a frequência de corte da guilhotina NC é de 9 vezes por minuto, o que é significativamente inferior à frequência natural de primeira ordem e cumpre os requisitos para o funcionamento normal.

É importante minimizar a influência das fontes de vibração externas durante o processo de trabalho para evitar a deformação por vibração excessiva.

A análise das características estáticas e dinâmicas do processo de corte revela que a deformação da torre superior apresenta uma tendência côncava durante o corte, o que pode afetar a rebarba e a precisão dimensional do corte e reduzir a qualidade global do corte.

Para melhorar a qualidade do corte, a folga da lâmina nos parâmetros de corte pode ser ajustada para aumentar a rigidez de posicionamento do porta-ferramentas superior. Neste artigo, foi concebido um dispositivo de ajuste da folga da lâmina do tipo guia de bisel dinâmico, como mostra a Figura 11.

Fig. 11 Diagrama da estrutura da guilhotina para carris de guia inclinados

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.