Já se perguntou como é que o alumínio se transforma de um metal em bruto no material robusto e versátil com que contamos diariamente? Este artigo revela os fascinantes processos de tratamento térmico do alumínio e das suas ligas. Aprenderá como diferentes métodos, como o recozimento, a têmpera e o envelhecimento, melhoram as propriedades do alumínio, tornando-o essencial para inúmeras aplicações. Mergulhe para descobrir a ciência e a arte que transformam o alumínio num material poderoso!

1.1 Objetivo do tratamento térmico do alumínio e da liga de alumínio

O objetivo é aquecer o alumínio e os materiais de liga de alumínio a uma determinada temperatura e mantê-los a essa temperatura durante um determinado período de tempo para obter a estrutura e as propriedades desejadas do produto.

1.2 Principais métodos de tratamento térmico de alumínio e ligas de alumínio e seus princípios básicos

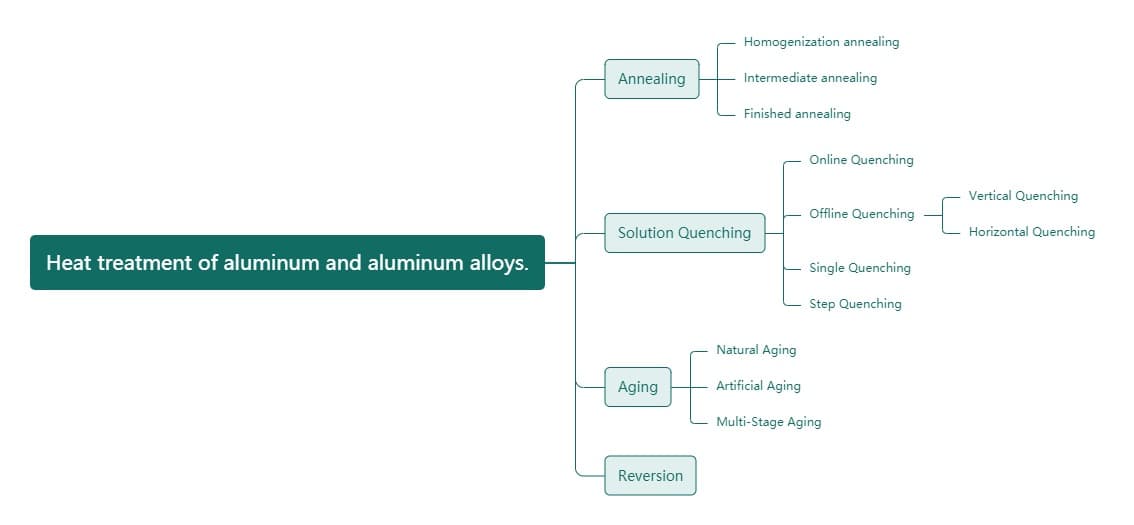

1.2.1 Classificação do tratamento térmico do alumínio e das ligas de alumínio (ver Figura 1)

1.2.2 Princípios básicos do tratamento térmico do alumínio e das ligas de alumínio

(1) Recozimento: O produto é aquecido a uma determinada temperatura, mantido a essa temperatura durante um determinado período de tempo e depois arrefecido até à temperatura ambiente a uma determinada taxa de arrefecimento. Através da difusão e migração atómica, a estrutura torna-se mais uniforme e estável, as tensões internas são aliviadas e a ductilidade do material pode ser muito melhorada, embora a resistência diminua.

① Homogeneização recozimento de lingotes: O lingote é mantido a uma temperatura elevada durante um longo período de tempo e depois arrefecido a uma determinada velocidade (alta, média, baixa ou lenta) para homogeneizar a sua composição química, estrutura e propriedades. Este processo pode aumentar a ductilidade do material em cerca de 20%, reduzir a pressão de extrusão em cerca de 20%, aumentar a velocidade de extrusão em cerca de 15% e melhorar a qualidade do tratamento de superfície.

② Recozimento intermédio: Também conhecido como recozimento local ou recozimento processo a processo, é efectuado para melhorar a ductilidade do material e eliminar tensão interna do processamento. Envolve manter o material a uma temperatura mais baixa durante um período de tempo mais curto, de modo a facilitar o processamento subsequente ou a obter uma combinação específica de propriedades.

③ Recozimento total: Também conhecido como recozimento final, envolve o aquecimento do material a uma temperatura relativamente alta, mantendo-o nessa temperatura por um determinado período de tempo e obtendo uma estrutura amolecida em um estado totalmente recristalizado com a melhor ductilidade e menor resistência.

(2) Tratamento térmico por solução e têmpera:

Este método envolve o aquecimento de materiais de liga de alumínio que podem ser reforçados através de tratamento térmico a uma temperatura relativamente elevada e a sua manutenção durante um determinado período de tempo. Isto permite que a segunda fase ou outros componentes solúveis no material se dissolvam completamente na matriz de alumínio, formando uma solução sólida supersaturada. O material é então arrefecido rapidamente até à temperatura ambiente, utilizando um método de arrefecimento rápido. Isto cria um estado instável porque os átomos de soluto estão num estado de energia mais elevado e podem precipitar a qualquer momento. No entanto, o material nesta fase tem maior ductilidade e pode ser submetido a processos de trabalho a frio ou de endireitamento.

① Têmpera em linha: Para algumas ligas que não são altamente sensíveis à têmpera, o tratamento por solução pode ser efectuado durante a extrusão a alta temperatura, seguido de arrefecimento por ar (T5) ou têmpera por névoa de água (T6) para obter determinadas estruturas e propriedades.

② Têmpera fora de linha: Para materiais de liga altamente sensíveis à têmpera, têm de ser reaquecidos a uma temperatura elevada e mantidos a essa temperatura durante um determinado período de tempo num forno especial de tratamento térmico. Em seguida, são temperados em água ou óleo com um tempo de transferência não superior a 15 segundos para obter determinadas estruturas e propriedades. Dependendo do equipamento utilizado, isto pode ser efectuado através de arrefecimento em banho de salA temperatura do ar, o arrefecimento vertical ou o arrefecimento horizontal.

(3) Envelhecimento: Após o tratamento térmico da solução e a têmpera, o material é mantido à temperatura ambiente ou a uma temperatura mais elevada durante um determinado período de tempo. A solução sólida supersaturada instável decompor-se-á e as partículas da segunda fase precipitarão (ou assentarão) a partir da solução sólida supersaturada e distribuir-se-ão em torno dos grãos de alumínio alfa (AL), resultando num efeito de reforço denominado reforço por precipitação (ou assentamento).

Envelhecimento natural: Algumas ligas (como a 2024) podem produzir reforço por precipitação à temperatura ambiente, o que se designa por envelhecimento natural.

Envelhecimento artificial: Algumas ligas (como a 7075) não apresentam um reforço óbvio através da precipitação à temperatura ambiente, mas demonstram um reforço significativo por precipitação a temperaturas mais elevadas, o que se designa por envelhecimento artificial.

O envelhecimento artificial pode ser dividido em subenvelhecimento e sobreenvelhecimento:

① Subenvelhecimento: Trata-se de controlar a temperatura de envelhecimento para que seja mais baixa e o tempo de retenção para que seja mais curto, a fim de obter determinadas propriedades.

② Sobreenvelhecimento: Trata-se do envelhecimento a uma temperatura mais elevada ou durante um período de tempo mais longo para obter propriedades especiais ou melhores propriedades globais.

③ Envelhecimento em várias fases: Trata-se de dividir o processo de envelhecimento em várias etapas, a fim de obter certas propriedades especiais e boas propriedades abrangentes. Isso pode ser dividido em envelhecimento de dois estágios e três estágios.

(4) Tratamento de reversão: Trata-se de aquecer o produto que foi temperado e envelhecido a uma temperatura elevada durante um curto período de tempo, a fim de melhorar a sua ductilidade e facilitar a dobragem a frio ou a correção das tolerâncias de forma. Este tratamento restaura o produto para um novo estado temperado.

2.1 Códigos básicos de estado do produto, como indicado no quadro 1:

Quadro 1: Códigos básicos de estado do produto

| Código | Nome | Explicação e aplicação |

| F | Estado de processamento livre | É aplicável a produtos sem requisitos especiais para o endurecimento por trabalho e condições de tratamento térmico durante o processo de conformação, e as propriedades mecânicas dos produtos neste estado não são especificadas |

| O | Estado de recozimento | Adequado para produtos transformados que foram submetidos a um recozimento completo para atingir a resistência mais baixa |

| H | Estado de endurecimento do trabalho | É aplicável aos produtos cuja resistência é melhorada através do endurecimento por trabalho. O produto pode ser submetido (ou não) a um tratamento térmico adicional após o endurecimento por trabalho para reduzir a resistência. O código H deve ser seguido de dois ou três algarismos árabes |

| W | Estado de tratamento térmico de solução sólida | Um estado instável que só é aplicável a ligas que são submetidas a um tratamento térmico em solução e a um envelhecimento natural à temperatura ambiente. Este código de estado indica apenas que o produto se encontra na fase de envelhecimento natural |

| T | Estado de tratamento térmico (diferente do estado F, O, H) | Aplica-se ao código T dos produtos que foram (ou não foram) endurecidos por trabalho até atingirem um estado estável após tratamento térmico e deve ser seguido de um ou mais algarismos árabes |

2.2 Subdivisão do estado H (endurecimento por trabalho)

H1- Estado de endurecimento por trabalho simples. Aplicável a produtos que não foram submetidos a tratamento térmico adicional e que obtiveram a resistência necessária apenas através do endurecimento por trabalho.

H2- Estado de endurecimento por trabalho e recozimento incompleto. Aplicável a produtos em que o grau de endurecimento por trabalho excede os requisitos especificados para produtos acabados e a resistência é reduzida para o objetivo especificado através de recozimento incompleto. Para ligas que amolecem naturalmente à temperatura ambiente, H2 tem o mesmo valor mínimo de resistência à tração final que o correspondente H3; para outras ligas, H2 tem o mesmo valor mínimo de resistência à tração final que o correspondente H1, mas com um alongamento ligeiramente superior ao de H1.

H3- Endurecimento por trabalho e estado de tratamento de estabilização. Aplicável a produtos cujas propriedades mecânicas foram estabilizadas após tratamento térmico a baixa temperatura ou devido ao aquecimento durante o processamento após o endurecimento por trabalho. O estado H3 aplica-se apenas a ligas que amolecem gradualmente à temperatura ambiente (exceto se estabilizadas).

H4- Estado de endurecimento por trabalho e tratamento por pintura. Aplicável a produtos que tenham sido submetidos a endurecimento por trabalho e que estejam incompletamente recozidos devido a tratamento de pintura.

O segundo algarismo a seguir a H representa o grau de endurecimento por trabalho do produto. O número 8 representa um estado duro.

Tratamento de estabilização: A fim de evitar o fenómeno de amolecimento que ocorre após o armazenamento a longo prazo da liga após o trabalho a frio, o produto é submetido a recozimento a baixa temperatura (aquecimento a 150 ℃ durante 3 horas) após a deformação a frio. Isso pode estabilizar as propriedades mecânicas da liga armazenada à temperatura ambiente.

2.3 Classificação do código de estado de recozimento (O)

2.3.1 O1- Recozimento por homogeneização.

2.3.2 O2- Recozimento incompleto (parcial) do produto.

2.3.3 O3- Recozimento completo do produto.

Câmara de combustão:

Definir a temperatura na tabela de controlo da temperatura: 200-215℃

Temperatura exibida na tabela de controlo de temperatura: 190-210℃

Temperatura medida no interior do forno: 200-210℃

Ventoinha traseira direita: Definir a temperatura para o ventilador: 160-180 ℃

Temperatura exibida no medidor de ventilador: 200-210 ℃

Temperatura controlada no interior do forno: 200-210℃

Visualização: Temperatura exibida na tabela de controlo de temperatura: 190-205℃

Temperatura medida no interior do forno: 200-210℃

Visualização: Temperatura exibida na tabela de controlo de temperatura: 195-210℃

Temperatura medida no interior do forno: 200-210℃

Motor (perda de energia eléctrica)

Queimador (perda de combustível)

Consumo de energia para aquecimento (forno de arrefecimento, forno de aquecimento)

Consumo de energia para o isolamento

Tempo de isolamento Falha do forno de envelhecimento (afecta a dureza do processo)

Potência do motor: 40/55W/h, corrente: 81/98A, tensão: 380V, velocidade: 740/1480r/min

Motor assíncrono trifásico de várias velocidades com o modelo YD2808-8/4.

Distribuição de energia para forno de envelhecimento

Modelo XL-21, tensão nominal: 380V, corrente nominal: 1A.

Questão: O processo de envelhecimento do forno de envelhecimento só foi classificado de acordo com o estado da liga, mas não existem especificações claras para diferentes espessuras de parede da mesma liga. Qual é a diferença máxima de espessura de parede que pode ser envelhecida em conjunto?

Quando o material na saída da extrusão se enrola para cima, é necessário reduzir adequadamente a velocidade do ar para cima ou fechar o ventilador superior; quando o material na saída da extrusão se enrola para baixo, é necessário reduzir adequadamente a velocidade do ar para baixo ou fechar o ventilador inferior.

Com base nos dados recolhidos durante uma investigação do processo para este forno, serão feitos ajustes aos parâmetros de controlo da temperatura durante o funcionamento.

| Processo de envelhecimento | Regras de execução | ||||||

| Estado da liga | Tempo de retenção ℃ | Tempo de isolamento h | Tempo de isolamento (com base na espessura da parede) h | Tempo de retenção temperatura | |||

| 1,0 mm | 1,0-4,0 mm | 4.0-30mm | Medidor de controlo da temperatura do ventilador | Tabela de controlo da temperatura do motor de combustão | |||

| T6 | 175±8 | 8 | 8 | 8 | 10 | 171 | 171 |

| T5 | 200±8 | 2 | 2 | 2.5 | 3 | 197 | 197 |

| T52 | 235±8 | 1.5 | 1.5 | 2 | 1 | 230 | 230 |

Nota:

Quando pelo menos duas tabelas de controlo de temperatura (ventilador e queimador) tiverem atingido a temperatura definida, o tempo de isolamento começa a ser calculado.

A determinação do tempo de isolamento baseia-se na espessura máxima da parede dos perfis no interior do forno.

Para perfis com uma densidade de cesto mais elevada, é necessário prolongar adequadamente o tempo de isolamento.

O processo de envelhecimento dos estados 6005-T5, 6005A-T5 e T6511 é efectuado de acordo com o sistema T6.

Se for necessário efetuar ajustamentos no processo de envelhecimento para variedades específicas, seguir as instruções do departamento de processamento.

Ao utilizar moldes de cavidade dupla para extrusão, deve prestar-se atenção ao ajuste do caudal de cada orifício para garantir a consistência. Durante a extrusão, os problemas de fluxo de alumínio nos lingotes devem ser monitorizados.

Para dominar a norma GB-5237, é importante compreender a torção, as tolerâncias e ser capaz de utilizar tabelas de referência. Para além disso, é crucial ser proficiente na identificação de bolhas no início e no fim dos perfis de moldes planos e ter em atenção que os moldes combinados, especialmente para tubos, podem ter menos problemas de bolhas.

7.1 Para as ligas da série 6xxx, as propriedades mecânicas não podem ser garantidas a temperaturas abaixo de 500 ℃ e a qualidade da superfície é ruim acima de 560 ℃.

7.2 De um modo geral, a relação entre a velocidade de extrusão e a temperatura é a seguinte: velocidade elevada a baixa temperatura, velocidade baixa a alta temperatura. A velocidade de extrusão deve ser aumentada tanto quanto possível, com temperaturas fixadas no limite inferior da tabela, mas a temperatura de saída deve cumprir os requisitos especificados.

7.3 Para moldes com grandes parâmetros de extrusão, especialmente aqueles com muitos orifícios de passagem, as temperaturas do molde e da barra de alumínio devem ser ajustadas para o limite superior. No entanto, a velocidade deve ser reduzida nas fases posteriores da extrusão.

7.4 Para moldes especiais de perfil de dissipador de calor, a temperatura do molde deve estar acima de 480 ℃ e a temperatura da haste de alumínio deve estar acima de 530 ℃.

7.5 As normas de desempenho mecânico variam de país para país e estão relacionadas com a secção transversal dos perfis. Se o desempenho mecânico não cumprir os requisitos da tabela, o pessoal técnico deve consultar as normas nacionais relevantes ou comunicar com o cliente para determinar se está qualificado ou se deve ser libertado. O desempenho mecânico pode ser executado de acordo com acordos técnicos se existirem requisitos específicos do utilizador.

As hastes homogéneas 6463-T5 devem ser extrudidas a baixa temperatura e alta velocidade (460-480 ℃).

8.1 Os riscos mecânicos superficiais causados pelos moldes são um problema comum.

8.2 É frequente surgirem problemas como a segmentação do corte e da transferência, que provocam riscos, abrasões, linhas brancas, linhas brilhantes, marcas de encolhimento, puxões de lã, arestas, ondas, torção, desvios dimensionais geométricos, riscos falsos e casca de laranja.

O efeito da superfície após o tratamento pode ser dividido em: a. Superfície brilhante b. Superfície semi-mate c. Superfície mate

O princípio do polimento consiste em remover as partes salientes, criando uma deformação plástica na superfície do material através da retificação mecânica, obtendo assim uma superfície lisa e polida. Geralmente, são utilizadas rodas de tecido, rodas de lã, lixas, etc.

O processo de polimento divide-se geralmente em três etapas: polimento grosseiro, polimento médio e polimento fino.

Polimento grosseiro: Polimento da superfície com uma roda dura, que tem um certo efeito abrasivo sobre o substrato que foi ou não polido

Polimento médio: Utilizando um disco de polimento mais duro para processamento posterior após o polimento em bruto, pode remover os riscos deixados pelo polimento em bruto

Polimento fino: O último passo do polimento, utilizando uma roda macia para obter uma superfície espelhada com luz brilhante, e tem pouco efeito na retificação do substrato.

10.1 O desenho em linha reta refere-se ao método de processamento de linhas rectas na superfície de uma placa de alumínio por fricção mecânica.

10.2 O desenho aleatório é um tipo de padrão de fio mate obtido movendo a placa de alumínio para a frente e para trás sob uma escova de fio de cobre rotativa.

10.3 O polimento em espiral, também conhecido como polimento por rotação, é um padrão de fio obtido através da rotação e do polimento da superfície de um alumínio ou de um placa de liga metálica com uma roda cilíndrica de feltro ou de nylon corindo montada num berbequim e misturada com massa de polir diluída em querosene.

10.4 O desenho roscado é efectuado com uma máquina.

11.1 Porque é que existem riscos mecânicos graves na extrusão a baixa temperatura e a alta velocidade?

Isto pode ser devido à raspagem da superfície do molde durante o enchimento e a fase inicial de extrusão laminar, resultando em riscos mecânicos pesados durante a extrusão posterior.

11.2 Por que razão continuam a existir defeitos como riscos mecânicos na extrusão a alta temperatura e a baixa velocidade?

Este facto pode dever-se a uma temperatura elevada da vareta, que provoca uma turbulência grave durante a extrusão, fazendo com que um grande número de óxidos e impurezas na superfície do lingote flua em direção ao centro, tornando a superfície do perfil não boa.

12.1 Os moldes de combinação dividem-se em dois tipos, de acordo com a sua estrutura: moldes de combinação do tipo ponte e moldes de combinação do tipo corrediça. Os moldes combinados do tipo ponte são vulgarmente conhecidos como moldes em forma de língua, enquanto os moldes combinados do tipo corrediça são simplesmente designados por moldes combinados.

12.2 Os moldes em forma de língua requerem uma força de extrusão menor e são adequados para a extrusão de perfis ocos de ligas que não são facilmente deformadas e têm pequenos orifícios interiores.

12.3 Os moldes combinados são adequados para a extrusão de perfis ocos de grandes e médias dimensões com formas complexas e maiores dimensões da cavidade interior, fabricados em ligas facilmente deformáveis.

12.4 Os perfis ocos extrudidos utilizando moldes combinados apresentam soldaduras evidentes na sua macroestrutura e o número de soldaduras é igual ao número de cordões metálicos em que o lingote está dividido.

12.5 Para obter soldaduras de alta qualidade, a pressão no interior do molde deve ser aumentada e deve ser selecionado um coeficiente de extrusão ligeiramente maior. É aconselhável utilizar uma temperatura de extrusão mais elevada e a velocidade de extrusão não deve ser demasiado rápida.

12.6 Ao inspecionar perfis ocos, a qualidade da superfície, as dimensões geométricas, as propriedades mecânicas e a estrutura interna são as mesmas que as dos perfis normais. No entanto, para os perfis ocos utilizados em peças importantes, a sua qualidade da soldadura deve ser inspeccionada e o comprimento de corte não deve ser inferior a 500-1000 mm.

13.1 As estruturas cristalinas típicas dos lingotes de liga de alumínio incluem bandas cristalinas finas na superfície, bandas cristalinas colunares e bandas cristalinas equiaxiais no centro.

13.2 Nos lingotes de liga de alumínio, existem três formas comuns de grãos de solução sólida de alumínio:

a. Cristais equiaxiais de forma granular

b. Cristais colunares de forma alongada

c. Cristais em forma de penas numa folha fina.

13.3 Sob composição constante da liga e outras condições, a largura da região cristalina colunar aumenta com o aumento da temperatura de fundição. O tamanho dos grãos equiaxiais diminui à medida que a temperatura de fundição diminui. Quando a temperatura de fundição é constante, a região cristalina colunar diminui com o aumento da temperatura de fundição. elemento de liga conteúdo.

13.4 Tratamento de refinação: É um processo que consiste em aumentar a dispersão da estrutura do metal ou da liga e melhorar a sua organização com uma pequena quantidade de aditivos especiais (agentes de refinação). É também designado por tratamento de refinamento ou tratamento de incubação.

14.1 Espessura da parede de óxido

a. Oxidação por areia ácida: ±0,1mm requerido

b. Oxidação branco-prateada: ±0,1mm exigida

c. Oxidação polida: ±0,1mm exigida

d. Oxidação por jato de areia: -0,08 a +0,1 mm necessários

e. Oxidação do padrão de torção: -0,08 a +0,1 mm necessária

f. Oxidação por corrosão alcalina: -0,05 a 0,15 mm necessária

14.2 Espessura da parede electroforética

a. Eletroforese plana: é necessário ±0,1 mm

b. Eletroforese com jato de areia: é necessário ±0,1 mm

c. Eletroforese alcalina colorida: -0,05 a +0,1 mm necessários

14.3 Espessura da parede do revestimento por pulverização

a. Revestimento geral por pulverização: -0,15 a +0,05 mm necessários

b. Revestimento por pulverização de rugas: -0,15 a +0,05 mm necessário

c. Revestimento de madeira em spray: -0,15 a +0,05 mm necessário

d. Revestimento de fluorocarbono por pulverização: -0,12 a +0,07 mm necessários

14.4 Espessura da parede do substrato de exportação

a. A tolerância de espessura de parede especificada no desenho é executada.

b. Se a tolerância de espessura de parede não for especificada, é aplicada a coluna 2 da tolerância de espessura de parede normalizada nacional.

c. Para os perfis ocos completamente fechados, é aplicada a coluna 3 de tolerância da espessura da parede da norma nacional (exceto para os tubos redondos da série SOMA).

Nota: A tolerância da espessura da parede marcada no desenho e no plano de produção é a tolerância do produto acabado. A tolerância da espessura da parede do substrato extrudido deve ser ajustada de acordo com os diferentes métodos de tratamento de superfície.

Para o alumínio, começa-se geralmente com uma lixa de grão 0 e depois passa-se para 400#, 600#, 800#, 1000#, 1200#. Durante o processo de lixagem, é utilizado um tipo de lixa numa direção.

Ao mudar para a lixa seguinte, a direção de lixagem deve ser perpendicular à anterior, o que é benéfico para observar se existem riscos profundos da fase de lixagem anterior.

Para evitar que partículas duras ou grandes pedaços de metal se soltem durante o lixamento, pode ser aplicada uma fina camada de cera na lixa. Isto torna a retificação suave e produz uma melhor superfície metalográfica. Ao retificar, sentar-se corretamente e aplicar uma força uniforme. A amostra deve ser quadrada e plana.

Misturam-se H2SO4, HNO3 e HF, e utiliza-se um cátodo em forma de L feito de aço inoxidável ou placa de alumínio. É selecionada uma tensão adequada de acordo com o tamanho da amostra. A tensão e o tempo de polimento devem ser rigorosamente controlados durante polimento eletrolíticogeralmente cerca de dez segundos.

Após o polimento, enxaguar com água limpa, depois com etanol e, em seguida, utilizar ácido nítrico diluído para remover os produtos de corrosão da superfície, seguido de enxaguamento com água limpa e secagem ao ar.

A ampliação pode atingir 1000 vezes. O botão de focagem grosseira está à esquerda e o botão de focagem fina está à direita, na parte superior do dispositivo de movimento horizontal e do interrutor de alimentação. Existe uma régua na ocular do lado direito para posicionar com exatidão o tecido e a fase. O localizador à direita pode ser utilizado diretamente para fotografia.

Durante o processamento das fotografias, os detritos devem ser geralmente removidos. A vibração da bancada de trabalho ou do corpo durante a operação pode fazer com que as fases observadas e fotografadas pareçam desfocadas. Para a análise de tecidos, existem geralmente muitas dendrites em cada grão, e diferentes quantidades de precipitação estão presentes nos limites dos grãos. Após a corrosão da amostra com ácido misto de três fortes, a matriz de alumínio aparece como branca, as fases precipitadas aparecem como preto-cinza e os limites dos grãos aparecem como linhas cinzentas no campo de visão.

Inspeção de entrada → dosagem → pré-aquecimento do forno a frio → carregamento do forno → fusão → desnatação → amostragem e ensaio do forno de fusão → refinação → amostragem e ensaio do forno de retenção → refinação desnatação → retenção → fundição → inspeção de lingotes redondos → corte em barras → sequenciação

Grau 1, rácio de granulometria 1:1, área média do grão 0,026 mm2

Grau 2, rácio de granulometria 1:1, área média do grão 0,40 mm2

Grau 3, rácio de granulometria 1:1, área média do grão 1,20 mm2

Grau 4, rácio de granulometria 1:1, área média do grão 2,60 mm2

Grau 5, rácio de granulometria 1:1, área média do grão 8,0 mm2

Grau 6, rácio de granulometria 1:1, área média do grão 16mm2

Grau 7, rácio de granulometria 1:1, área média do grão 36mm2

Grau 8, rácio de granulometria 1:1, área média do grão 80mm2

Temperatura de drenagem: 735-770 ℃

Tempo de retenção: 30-40min

Temperatura de fundição: 715-745℃

Velocidade de fundição: diâmetro 80mm, 200-220mm/min

Velocidade de fundição: diâmetro 100mm, 180-200mm/min

Velocidade de fundição: diâmetro 120mm, 155-175mm/min

Velocidade de fundição: diâmetro 151mm, 120-140mm/min

Velocidade de fundição: diâmetro 174mm, 95-115mm/min

Velocidade de fundição: diâmetro 198mm, 80-100mm/min

Velocidade de fundição: diâmetro 275mm, 60-80mm/min

Velocidade de fundição: diâmetro 310mm, 60-75mm/min

Velocidade de fundição: diâmetro 370mm, 50-65mm/min

Velocidade de fundição: diâmetro 446mm, 40-55mm/min