Imagine lasers que podem lidar facilmente com os metais mais duros, como o cobre. Os lasers semicondutores azuis de alta potência estão a revolucionar o processamento de metais, oferecendo uma eficiência e precisão sem paralelo. Este artigo explora as suas vantagens, aplicações e a tecnologia inovadora que lhes está subjacente. Mergulhe para saber como estes lasers estão a moldar o futuro do fabrico, garantindo processos mais rápidos, mais limpos e mais eficazes. Da soldadura à impressão 3D, descubra como os lasers azuis estão a estabelecer novos padrões na indústria.

Nas últimas décadas, os lasers de onda contínua (CW) de alta potência tornaram-se uma ferramenta omnipresente nas indústrias de fabrico modernas. Estes lasers são utilizados para uma vasta gama de aplicações, incluindo soldadura, revestimento, tratamento de superfícies, endurecimento, brasagem, corte, impressão 3D e fabrico aditivo.

O primeiro desenvolvimento significativo na tecnologia laser CW de alta potência ocorreu antes do ano 2000, com a criação do laser de alta potência de dióxido de carbono (CO2) e o laser de estado sólido Nd:YAG de 1064 nm de comprimento de onda no infravermelho próximo bombeado por semicondutor.

No entanto, devido ao seu comprimento de onda, o laser de dióxido de carbono é difícil de transmitir através de fibras ópticas, o que o torna difícil para aplicações industriais. Do mesmo modo, os lasers de estado sólido são limitados pelo brilho e pela amplificação de potência.

Depois de 2000, foram desenvolvidos lasers de fibra industriais de alta potência como uma solução que pode ser transmitida através de fibras ópticas, mantendo um elevado brilho e potência. Atualmente, os lasers de fibra substituíram os lasers de dióxido de carbono na maioria das aplicações e provaram ser altamente eficazes em muitas aplicações de processamento industrial. Nos últimos anos, os lasers de fibra tornaram-se o principal laser industrial utilizado para processos como a soldadura e o corte a laser, uma vez que oferecem maior velocidade, eficiência e fiabilidade do que os lasers de dióxido de carbono.

No entanto, estes lasers contínuos de fibra de alta potência funcionam geralmente em comprimentos de onda do infravermelho próximo (NIR) inferiores a 1µm. Embora isto seja adequado para muitas aplicações, alguns metais reflectem 90% ou mais do comprimento de onda do infravermelho próximo radiação laser que incide na sua superfície, limitando a sua eficácia. Os metais amarelos, como o cobre e o ouro, são particularmente difíceis de soldar com lasers de infravermelhos próximos devido às suas baixas taxas de absorção, o que requer uma grande quantidade de potência do laser para iniciar o processo de soldadura.

Existem dois processos principais de soldadura a laser: a soldadura por condução de calor, que envolve a fusão e a solidificação do material, e a soldadura profunda, que envolve a fusão e a solidificação do material. soldadura por penetraçãoque vaporiza o metal e forma uma cavidade ou buraco de fechadura.

A soldadura por penetração profunda requer um feixe de laser altamente absorvido, uma vez que o laser interage com o metal e o vapor de metal várias vezes ao propagar-se através do material.

A abertura de um buraco de fechadura com um laser de infravermelhos próximos requer uma elevada intensidade de laser incidente, especialmente quando o material a ser soldado tem uma elevada refletividade. No entanto, uma vez formado o buraco de fechadura, a taxa de absorção aumenta acentuadamente.

Os lasers de infravermelhos próximos de alta potência geram uma elevada pressão de vapor de metal na poça de fusão, dando origem a salpicos e poros. Assim, a potência do laser ou a velocidade de soldadura devem ser cuidadosamente controladas para evitar salpicos excessivos.

Quando a poça de fusão solidifica, as "bolhas" no vapor de metal e no gás de processo podem ficar presas, formando poros no junta de soldadura. Estes poros enfraquecem a resistência da soldadura e aumentam a resistividade da junta, diminuindo a qualidade da junta soldada.

O processamento de materiais com uma capacidade de absorção inferior a 5% a 1µm, como o cobre, com lasers de infravermelhos próximos constitui um desafio significativo. Métodos como a geração de plasma nos materiais processados podem aumentar a absorvência laser dos materiais. No entanto, estes métodos limitam o processamento de materiais ao processo de penetração profunda e acarretam riscos inerentes, como a pulverização catódica e o controlo da deposição de energia.

Por conseguinte, os actuais sistemas laser de comprimento de onda de 1µm têm limitações no processamento de materiais altamente reflectores, como metais não ferrosos e aplicações subaquáticas.

Leitura relacionada: Metais ferrosos versus metais não ferrosos

Para fazer avançar as aplicações de laser no infravermelho próximo, os investigadores têm de investigar novas fontes de laser. Além disso, a mudança para motores eléctricos em veículos de energia nova, como forma de reduzir os gases com efeito de estufa, resultou numa procura significativa de soluções fiáveis de processamento de cobre. Os motores eléctricos, em particular as baterias, requerem grandes quantidades de materiais de cobre. Esta procura estende-se a outros sistemas de energia renovável, incluindo turbinas eólicas.

O desenvolvimento da tecnologia laser industrial tem seguido o roteiro da tecnologia de produção e das exigências sociais. Nos últimos 60 anos, a tecnologia laser contribuiu significativamente para a resolução de importantes tarefas futuras, como a economia digital, a energia sustentável e a vida saudável.

Atualmente, a tecnologia laser tornou-se um componente indispensável em várias áreas fundamentais da economia chinesa, incluindo a tecnologia de produção, a engenharia automóvel, a tecnologia médica, a medição, a tecnologia ambiental e a tecnologia de informação e comunicação. À medida que a tecnologia de processamento de metais continua a progredir e os requisitos dos utilizadores continuam a melhorar, os lasers têm de inovar em termos de custos, eficiência energética e desempenho do sistema laser.

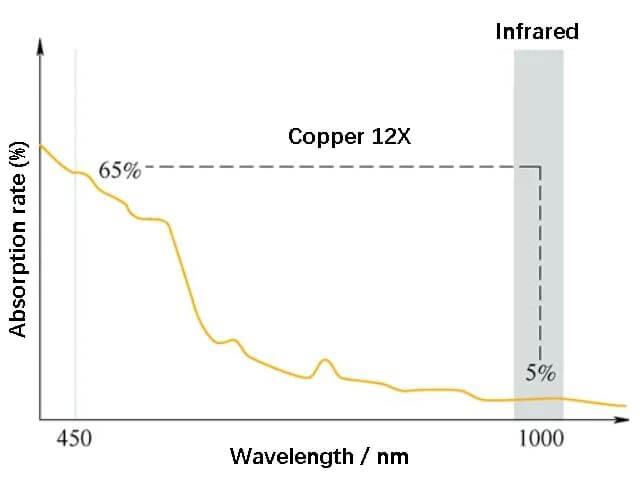

A procura no mercado de um processamento eficaz de metais altamente reflectores estimulou o desenvolvimento da tecnologia laser azul de alta potência, que abrirá, sem dúvida, as portas a novas tecnologias de processamento de metais. Nos metais não ferrosos, a absorção da energia luminosa aumenta à medida que o comprimento de onda da luz diminui. Por exemplo, a absorção de luz do cobre em comprimentos de onda inferiores a 500nm aumenta pelo menos 50% em comparação com a luz infravermelha, tornando os comprimentos de onda mais curtos mais adequados para o processamento do cobre.

No entanto, o desenvolvimento de lasers de comprimento de onda curto e de alta potência para aplicações industriais é um desafio devido às limitadas opções disponíveis. Mesmo as opções existentes são dispendiosas e ineficientes. Por exemplo, existem no mercado fontes laser de estado sólido baseadas na duplicação de frequências que podem produzir lasers de 515 nm e 532 nm (espetro verde) nesta gama de comprimentos de onda, mas estas fontes dependem de cristais ópticos não lineares para converter a energia do laser de bombagem na energia do comprimento de onda alvo, o que resulta numa elevada perda de potência.

Além disso, esses lasers exigem sistemas de arrefecimento complexos e configurações ópticas intrincadas.

Para responder a este desafio, a atenção voltou-se para os lasers de semicondutores azuis. A luz azul tem propriedades únicas que a tornam vantajosa para o processamento de metais de elevada reflexão materiais como o cobre. A Fig. 1 mostra que o cobre absorve a luz azul 13% mais eficazmente do que a luz infravermelha, chegando mesmo a absorver 13 vezes mais.

Além disso, a absorção da luz azul pelo cobre permanece consistente mesmo quando o metal derrete, proporcionando uma densidade de energia estável para a soldadura. Como resultado, a soldadura a laser azul oferece um controlo preciso, poucos defeitos e produz rapidamente soldaduras de cobre de alta qualidade.

A luz azul também tem longos intervalos de transmissão na água do mar porque é menos absorvida, o que a torna adequada para explorar o processamento subaquático de materiais a laser.

Além disso, a luz azul é relativamente fácil de converter em luz branca, permitindo a utilização compacta de lasers azuis para projectores e outras aplicações de iluminação.

Os lasers de semicondutores à base de nitreto de gálio podem produzir diretamente um laser com um comprimento de onda de 450 nm, sem necessidade de duplicação de frequência adicional, alcançando assim uma maior eficiência de conversão de energia.

Fonte: NASA 1969

a) As vantagens de desempenho do laser azul decorrem dos princípios físicos básicos

| Metais essenciais | Absorção de luz azul |

| Ouro | 66X |

| Cobre | 13X |

| Alumínio 1100 | 3X |

| Níquel | 1.5X |

b) Comparação da absorção de luz azul e da absorção de cobre no infravermelho (NIR)

Fig. 1 Propriedades físicas da luz azul

Prevê-se que o laser de 450 nm tenha uma eficiência de processamento quase 20 vezes superior à do laser de 1 µm. Quando comparado com o tradicional laser de infravermelhos próximos processo de soldadura por laserO laser azul de alta potência oferece vantagens quantitativas e qualitativas.

Em termos de vantagens quantitativas, o laser azul melhora a velocidade de soldadura, expande a gama de processos, aumenta a eficiência da produção e reduz o tempo de paragem da produção.

No que diz respeito às vantagens qualitativas, o laser azul permite uma maior gama de processos, produz soldaduras de alta qualidade sem salpicos ou porosidade, proporciona uma maior resistência mecânica e reduz a resistividade. A consistência de qualidade da soldadura melhora consideravelmente o rendimento da produção (ver Fig. 2).

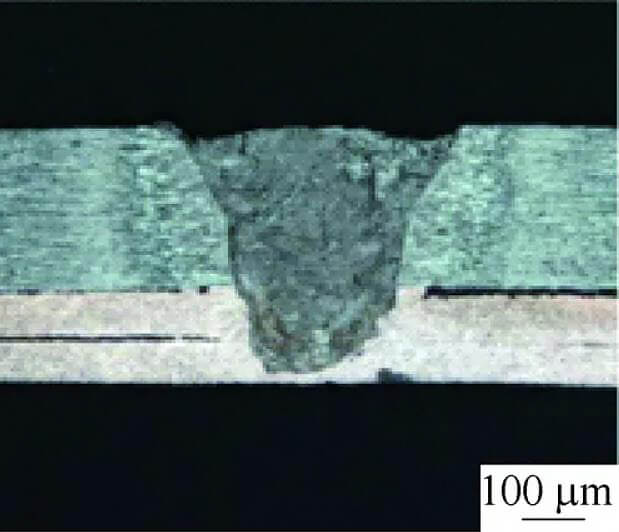

Além disso, o laser azul também pode realizar o modo de soldadura por condução térmica, o que é impossível para o laser de infravermelhos próximos (ver Fig. 3).

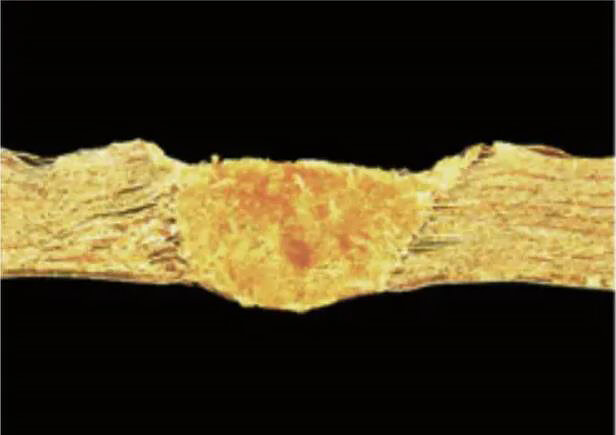

Fig. 2 Secção transversal da soldadura de penetração profunda em folha de cobre com 254 µ m de espessura

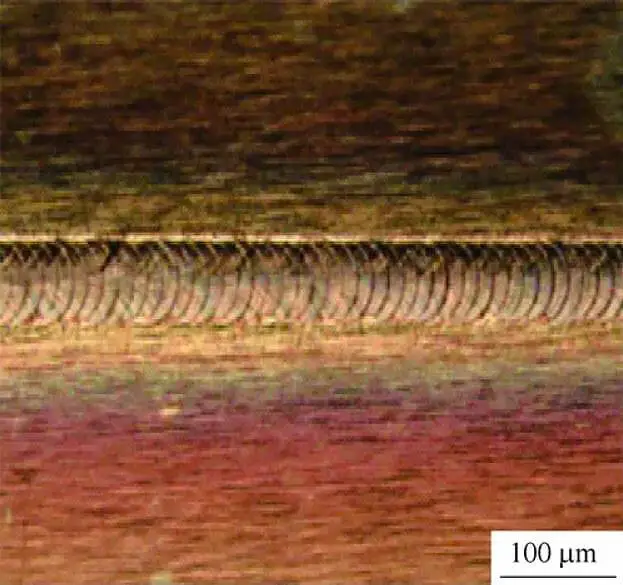

Fig. 3 Secção do modo de soldadura por condução de calor em chapa de cobre com uma espessura de 500 µm

Os dispositivos emissores de luz de nitreto de gálio (GaN) ganharam uma atenção significativa, particularmente no domínio da iluminação, devido ao Prémio Nobel da Física de 2014 e à crescente sensibilização global para a proteção do ambiente.

Com a melhoria contínua do elevado brilho e da produção dos dispositivos semicondutores azuis, os lasers semicondutores azuis entraram na era da produção em massa. São normalmente utilizados como fontes de luz para projectores e, em combinação com fósforos que produzem luz verde ou vermelha, estão a substituir as lâmpadas nos projectores.

Nos últimos anos, os lasers de semicondutores azuis ganharam popularidade em aplicações de iluminação e de visualização devido à sua maior duração e ao seu tamanho mais pequeno em comparação com as lâmpadas. No entanto, para processamento a laserÉ necessária uma potência superior à destes lasers azuis.

Apesar das vantagens dos lasers azuis, que incluem uma vida útil mais longa e um tamanho mais pequeno, o desenvolvimento de lasers azuis de alta potência para processamento laser exige uma potência de saída superior à de um único chip semicondutor de laser azul, que tem apenas alguns watts de potência de saída. Aumentar a potência para uma gama mais elevada é um processo moroso e dispendioso.

Para satisfazer os elevados requisitos de potência dos lasers azuis, são necessários novos métodos técnicos. Atualmente, a potência real de cada chip de laser azul de semicondutores é de cerca de 5W num único comprimento de onda. Por conseguinte, a tecnologia de combinação de feixes é essencial para obter uma maior potência de saída, o que pode ser conseguido através da combinação das saídas de vários chips.

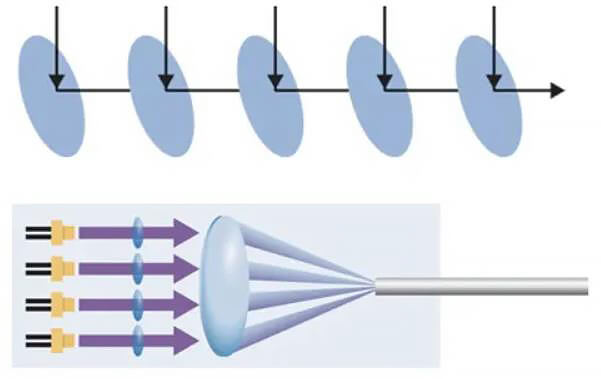

Os métodos de combinação de feixes dividem-se em dois tipos: métodos coerentes e incoerentes. O método incoerente é mais prático, uma vez que não requer um controlo fino da fase entre os lasers.

O método incoerente inclui várias técnicas para combinar vários feixes laser, tais como o método de combinação espacial que combina vários feixes no espaço, o método de combinação de polarização que combina luz polarizada ortogonal utilizando um divisor de feixe de polarização e o método de combinação de comprimento de onda que combina diferentes comprimentos de onda em coaxial.

Cada técnica tem as suas próprias vantagens e desvantagens e pode ser utilizada em combinação.

O método de combinação espacial é particularmente adequado para combinar vários chips laser com o mesmo comprimento de onda para obter uma potência elevada.

Até agora, dois métodos de síntese de alta potência têm sido os mais bem sucedidos. Aqui está uma breve introdução a eles:

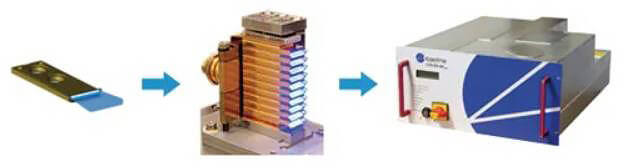

O primeiro método utiliza a tecnologia de barras laser para gerar sistematicamente um único emissor laser numa bolacha de nitreto de índio e gálio (InGaN).

Inicialmente, os chips de laser individuais são integrados de forma eficiente numa "barra de laser", e cada barra de laser pode produzir pelo menos 50 W de luz azul.

Em seguida, várias barras de laser semicondutor são instaladas e combinadas numa pilha de laser semicondutor através de ligações eléctricas adequadas, arrefecimento e dissipação de calor e utilização de dispositivos ópticos especiais.

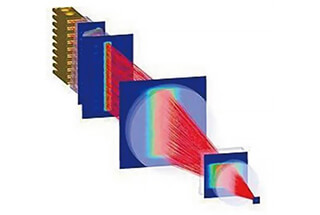

O laser de semicondutores completo pode ser combinado com um ou mais conjuntos de laser de semicondutores, como se mostra na figura 4.

Atualmente, a tecnologia de barras de laser pode gerar até 2 kW de potência de luz azul.

a) Processo de síntese do instrumento de barra

b) Diagrama de feixe de barras

Fig. 4 Síntese do feixe de barras laser de semicondutores Tecnologia

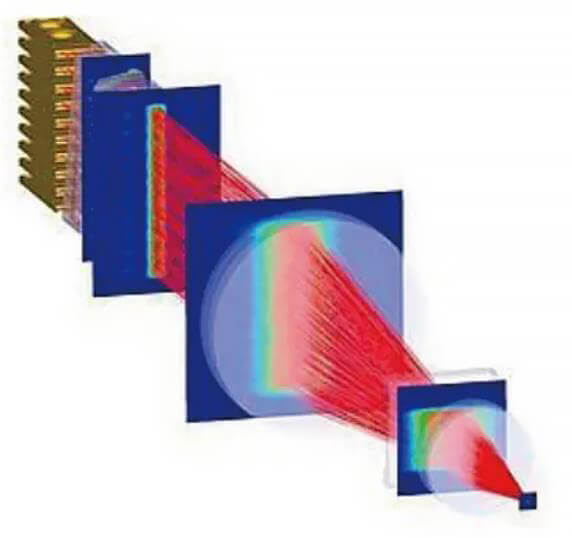

O segundo método envolve a utilização da tecnologia de emissor único de laser semicondutor. Estes lasers utilizam uma conceção única "baseada num chip de tubo único" que se destina a colimar a saída de cada tubo único de laser de nitreto de gálio (GAN).

Se todos os tubos individuais de laser forem colimados em conjunto com uma única lente, como na técnica de barra, a divergência do feixe combinado (BPP) aumentará inevitavelmente. No entanto, ao colimar cada tubo de laser com a sua própria lente especial, a divergência do feixe combinado pode ser mantida o mais inalterada possível e a BPP do feixe pode ser minimizada, o que melhora o brilho do laser (ver Fig. 5).

Além disso, como o laser de nitreto de gálio de tubo único continua a melhorar em tubo laser ao longo da sua trajetória de desenvolvimento prevista, esta conceção única de "chip de tubo único" proporciona a melhor forma de melhorar a potência do sistema laser global.

Além disso, a tecnologia de tubo único laser oferece a melhor qualidade de feixe com uma potência de saída de 1,5KW, proporcionando uma garantia para o processamento remoto a laser de varrimento galvanométrico. Este sistema de varrimento é amplamente utilizado na produção de baterias, veículos eléctricos e eletrónica de consumo.

Durante a operação de varrimento, a potência de saída do laser e o tempo de permanência podem ser ajustados para maximizar a produtividade, permitindo a resolução de diferentes geometrias de juntas e espessuras de material num único padrão de varrimento.

O quadro 1 ilustra as vantagens do laser de semicondutores azul em relação ao laser de semicondutores no infravermelho próximo e ao laser de estado sólido verde.

Fig. 5 Síntese do feixe da tecnologia de tubo único do laser de semicondutores

Quadro 1 Comparação do laser de semicondutores azul com o laser de semicondutores no infravermelho próximo e o laser de estado sólido verde

| Projeto | Laser de semicondutor azul | Laser semicondutor de infravermelhos próximos | Verde laser de estado sólido |

| Comprimento de onda | Blu ray | Infravermelhos próximos | Luz verde |

| Absorção de metais | bom | normalmente | de preferência |

| Brilho | bom | normalmente | bom |

| Capacidade antirreflexo | forte | normalmente | fraco |

| Vida útil / h | >10000 | >10000 | >5000 |

| Tipo de falha | Desgaste de serviço | aleatório | aleatório |

| Facilidade de utilização e funcionamento | bom | bom | normalmente |

1) A figura 6 ilustra um sistema de varrimento constituído por um laser semicondutor azul, utilizado no fabrico de baterias eléctricas. A vantagem da utilização de um laser azul reside na sua ampla janela de processo, que lhe permite lidar com cada fase do fabrico de baterias.

Além disso, pode soldar materiais mais espessos, como cobre, ouro e aço inoxidável, com alguns milímetros de espessura. Isto faz com que seja a escolha ideal para o fabrico de baterias prismáticas, caixas de baterias e conjuntos de baterias com baterias integradas.

a) 70 unidades de folhas de 8 µm soldadas a terminais de cobre de 254 µm

b) Ligação de dois terminais de cobre

c) Ligar dois terminais de cobre à caixa de aço da bateria

Fig. 6 a ampla janela de processamento do laser azul pode lidar com cada fase do fabrico de baterias

2) Utilizando uma fonte de luz semicondutora azul com um comprimento de onda de 450 nm, é possível fundir material de cobre no modo de condução de calor, permitindo um ajuste preciso da geometria da poça de fusão de materiais finos de cobre (ver Fig. 7).

Na soldadura de penetração profunda de materiais de cobre finos, a absorção estável de energia e o controlo preciso do processo de condução de calor são especialmente importantes, uma vez que ajudam a evitar cortes ou salpicos dos materiais devido à elevada pressão.

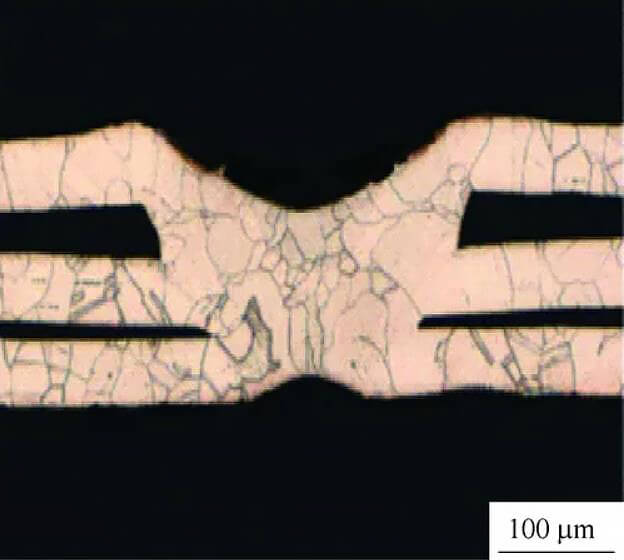

Estas ocorrências são mais prováveis quando se soldam folhas de cobre finas empilhadas, o que pode resultar em lacunas irregulares devido ao empenamento das folhas empilhadas (ver Fig. 8).

Quando soldadura topo a topo é realizada em 34 folhas de cobre empilhadas com um laser semicondutor de luz azul de 580W a uma velocidade de 2m/min, é possível formar uma largura de soldadura >0,8mm com uma porosidade mínima e um baixo rebaixamento.

Em soldadura em ângulo na extremidade da pilha de folhas, a extremidade da folha pode ser fundida com sucesso numa área de secção transversal elevada e completamente ligada à folha sólida. É possível obter uma ligação mecânica perfeita e uma excelente condutividade na soldadura de topo e na soldadura de extremidade.

Fig. 7 Geometria da poça de fusão do material de cobre

a) Borda estrutura de soldadura

b) Com uma potência de laser azul de 580 W e uma velocidade de soldadura de 2 m/min

Fig. 8 secção transversal da junta entre 34 folhas de cobre empilhadas (11 µ m de espessura cada) soldaduras de ligação

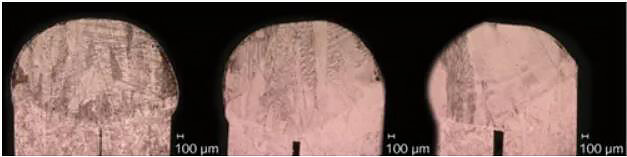

3) A Figura 9 ilustra os resultados da soldadura por sobreposição de folhas de cobre com 30μm de espessura utilizando um laser azul de 100W. O processo de soldadura O objetivo deste trabalho é fazer a varredura da superfície superior de três folhas de cobre empilhadas a uma velocidade de aproximadamente 10 mm/s com o laser.

O diâmetro do ponto de laser na superfície da amostra foi de 100μm devido à concentração da saída da fibra ótica de 100μm de diâmetro do núcleo numa relação de projeção de 1:1. Isto resultou numa excelente qualidade de soldadura, minimizando o impacto do calor no ambiente circundante e nos detritos.

a) Vista superior do cordão de soldadura

b) Secção transversal do cordão de soldadura

Fig. 9 resultados da soldadura por sobreposição de chapa de cobre puro

4) A Figura 10 mostra um exemplo de uma impressora 3D feita inteiramente de cobre puro, utilizando um laser semicondutor de luz azul desenvolvido pela Universidade de Osaka. O laser tem um diâmetro de ponto de focagem de 100μm, o que permite a laminação de cobre puro com elevada condutividade térmica e eléctrica no leito de pó. Isto era anteriormente difícil de conseguir com lasers de infravermelhos próximos.

Prevê-se que esta tecnologia venha a ter uma vasta gama de aplicações em domínios industriais, incluindo a indústria aeroespacial e os veículos eléctricos.

a) Máquina SLM com laser azul de 100W

b) Amostra de protótipo 3D feita de pó de cobre puro

Fig. 10 Aplicação de impressão 3D

5) Uma maior penetração abriu também o campo das aplicações em veículos eléctricos, com os fabricantes de veículos eléctricos a recorrerem à conceção de enrolamentos de barras para maximizar a eficiência térmica e eléctrica. Como se mostra na Figura 11, a qualidade consistente das três soldaduras em gancho a laser azul é crucial para melhorar a eficiência da produção.

A capacidade do laser azul para produzir soldadura em gancho é particularmente importante para o fabrico de motores de alta densidade e alta intensidade.

Fig. 11 Aplicação no fabrico de veículos eléctricos

6) A alta potência e o alto brilho podem aumentar a flexibilidade do processo de soldaduraA soldadura de latão é um processo que permite aumentar a gama de materiais que podem ser processados. Por exemplo, o latão, que consiste em cobre e zinco com propriedades térmicas significativamente diferentes, pode ser difícil de soldar com elevada qualidade. No entanto, a tecnologia laser industrial azul pode facilmente lidar com esta tarefa, permitindo a soldadura de materiais de latão normalmente utilizados na produção de electrodomésticos, como se mostra na Fig. 12.

A investigação preliminar sugere que a tecnologia laser azul pode resolver eficazmente o desafio de soldadura de metais dissimilares. A soldadura de metais dissimilares é difícil porque cada material tem propriedades térmicas, ópticas e mecânicas únicas. A soldadura de metais diferentes pode levar à formação de compostos intermetálicos, que são zonas de diferentes ligas que prejudicam as propriedades mecânicas e eléctricas e a consistência da junta.

A última geração de lasers azuis de semicondutores tem uma vasta gama de parâmetros de processo, permitindo a soldadura de diferentes materiais com o mínimo de defeitos. Apesar de o cobre e o zinco no latão terem propriedades térmicas diferentes, a soldadura de materiais de alta qualidade pode ser efectuada com um mínimo de defeitos.soldadura de qualidade difícil, a tecnologia laser de semicondutores azuis pode facilmente responder a este desafio.

Fig. 12 Aplicação em soldadura de latão

O laser semicondutor azul de 2KW demonstrou a sua superioridade no processamento de metais, particularmente para materiais metálicos de elevada reflexão.

O brilho e a potência dos lasers azuis de semicondutores continuam a aumentar, abrindo novas possibilidades e aplicações. Por exemplo, o potencial de fabrico aditivo dos lasers azuis ainda está a ser explorado (ver Figura 10).

Além disso, para além de eficientes material metálico espera-se que os lasers de semicondutores de luz azul sejam utilizados em aplicações intersectoriais, especialmente no departamento de engenharia mecânica, permitindo o processamento a laser de materiais com luz azul subaquática.

Esta vantagem é significativa para a indústria transformadora. Além disso, a indústria da iluminação pode tirar partido da tecnologia de iluminação de alta qualidade baseada no laser semicondutor azul.

A emergência da Internet das Coisas e da Inteligência Artificial está a conduzir a novas mudanças de paradigma no sector industrial.

A tecnologia de processamento a laser integra naturalmente a tecnologia de controlo numérico e o processamento remoto, eliminando a necessidade de substituição de ferramentas, e assumirá um papel de liderança na próxima geração de fabrico inteligente.

O surgimento do laser azul de semicondutores de alta potência também trouxe uma nova surpresa à tecnologia laser. Embora as aplicações de processamento baseadas no laser azul de semicondutores de alta potência ainda estejam a dar os primeiros passos, com os futuros avanços tecnológicos, este pode tornar-se uma das principais ferramentas para a próxima geração de fabrico inteligente de ponta.