Já se interrogou sobre o que distingue os parafusos de alta resistência dos parafusos normais? Os parafusos de alta resistência são concebidos para suportar cargas extremas utilizando fricção estática, tornando-os essenciais na construção e maquinaria, onde a durabilidade e a segurança são fundamentais. Este artigo explica o seu design único, as diferenças em relação aos parafusos normais e porque são cruciais para estruturas robustas e resistentes. Descubra como estes parafusos contribuem para um melhor desempenho e fiabilidade em aplicações exigentes.

O Parafuso de Aderência por Fricção de Ultra Elevada Resistência representa um avanço significativo na tecnologia de fixação, oferecendo um desempenho melhorado ao mesmo tempo que minimiza o tamanho e o peso. Este design inovador do parafuso mantém uma força de aperto equivalente à dos parafusos tradicionais, apesar das suas dimensões reduzidas, resultando em várias vantagens importantes:

Os parafusos de aperto por fricção de alta resistência, também conhecidos como parafusos HSFG, são fixadores especializados concebidos para aplicações de carga elevada em que a estabilidade da junta é crucial. Estes parafusos funcionam com base no princípio da fricção e não da resistência ao cisalhamento. Quando apertados com um binário específico, criam uma força de aperto que gera fricção entre as peças ligadas, "bloqueando-as" efetivamente.

As principais características dos parafusos HSFG incluem:

A variante de Ultra Alta Resistência melhora ainda mais estas propriedades, ultrapassando os limites do que é possível no design e aplicação dos parafusos.

Fixadores físicos de grau 16.8 e 19.8

Um Parafuso de Alta Resistência, mais precisamente designado por Parafuso de Aperto de Fricção de Alta Resistência (HSFG), é um fixador especializado concebido para aplicações estruturais críticas. Embora o termo "Parafuso de Alta Resistência" seja comummente utilizado na construção, é importante compreender a sua designação completa para evitar ideias erradas sobre a sua função e propriedades.

A caraterística distintiva dos parafusos HSFG não reside apenas na sua resistência material, mas na sua capacidade de engenharia para desenvolver e manter elevadas forças de aperto. Estes parafusos são concebidos para serem pré-carregados para uma tensão específica, criando um aperto de fricção entre os elementos ligados que resiste a forças de corte através de fricção estática em vez de corte na haste do parafuso.

Mito 1: O grau do material acima de 8.8 define um "parafuso de alta resistência"

Este é um equívoco comum. O principal fator de diferenciação entre os parafusos de alta resistência e os parafusos normais é o seu método de aplicação e o mecanismo de suporte de carga, e não apenas a resistência do material. Os parafusos HSFG são especificamente concebidos e fabricados para:

Nas normas britânicas e européias, os parafusos HSFG normalmente se enquadram nos graus 8.8 e 10.9 (de acordo com a BS EN 14399), enquanto que nas normas americanas, eles correspondem às normas ASTM A325 e A490. No entanto, é crucial observar que nem todos os parafusos desses graus são automaticamente considerados parafusos HSFG. A designação depende do seu processo de fabrico específico, do tratamento de superfície e da aplicação pretendida.

Os parafusos padrão, que podem incluir os graus 4.6, 5.6, 8.8, 10.9 e 12.9 (conforme especificado na BS 3692), são concebidos para diferentes condições de carga e não fornecem necessariamente o mesmo nível de pré-carga ou capacidades de aderência por fricção que os parafusos HSFG.

Em resumo, a distinção entre parafusos de alta resistência (HSFG) e parafusos normais engloba:

Quadro 2 Designação do grau de resistência das cavilhas e parafusos de aço

| Designação do grau de resistência | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 10.9 | 12.9 |

| Resistência à tração Rm min.N/mm2 | 400 | 400 | 500 | 500 | 600 | 800 | 1000 | 1200 |

| Tensão de cedência Re min.N/mm2 | 240 | 320 | 300 | 400 | 480 | – | – | – |

| Tensão no limite permanente R0.2 N/mm2 | – | – | – | – | – | 640 | 900 | 1080 |

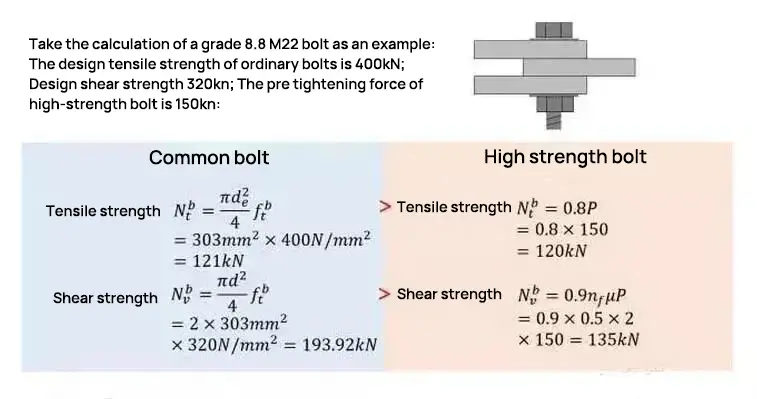

De acordo com GB50017, calcular a resistência à tração e ao corte de um parafuso normal de classe B de grau 8.8 e de um parafuso de alta resistência de grau 8.8.

Para responder à questão de onde se encontra a "força" dos parafusos de alta resistência, é importante compreender primeiro as condições de trabalho do projeto e as leis da deformação elástico-plástica tanto para os parafusos normais como para os de alta resistência.

Ao estudar o estado limite da falha de projeto, podemos ver que, embora os valores de projeto da resistência à tração e ao corte possam ser mais elevados para os parafusos normais da mesma classe, a verdadeira força dos parafusos de alta resistência reside na sua capacidade de suportar cargas mais extremas sem falhar.

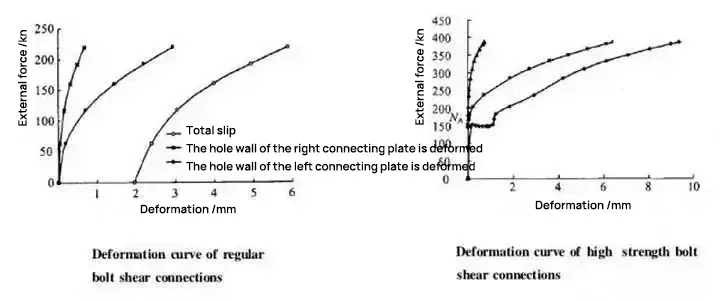

Curvas tensão-deformação de parafusos normais e parafusos de alta resistência em condições de trabalho

Estado limite na falha de projeto

Para um ligação por parafusosQuando o parafuso é colocado em contacto com o solo, o próprio parafuso sofre uma deformação plástica que excede o limite de projeto, resultando no corte do parafuso. Durante este processo, ocorre um deslizamento relativo entre as placas de ligação antes de o parafuso começar a suportar o corte. Isto resulta numa deformação elástico-plástica e no suporte da força de corte.

Em contraste, para uma ligação de parafusos de alta resistência, o atrito estático entre as superfícies de atrito efetivo é o fator inicial que suporta a força de corte.

À medida que a carga aumenta, a força de atrito pode tornar-se insuficiente para resistir à força de corte e a força de atrito estático é ultrapassada. Isto resulta no deslocamento relativo das duas placas de aço, o que é considerado uma falha nas considerações de projeto.

No entanto, mesmo quando isto acontece, o varão do parafuso pode ainda utilizar a sua própria deformação elástico-plástica para suportar o corte quando entra em contacto com a placa de ligação.

Mito 2: Uma elevada capacidade de carga é um parafuso de elevada resistência?

De acordo com os cálculos efectuados para um único parafuso, a resistência à tração e ao corte dos parafusos de alta resistência é inferior à dos parafusos normais. No entanto, a verdadeira força dos parafusos de alta resistência reside nas suas propriedades de junta de projeto.

Quando a junta está em condições normais de trabalho, não é permitido qualquer deslizamento relativo, o que significa que a deformação elástico-plástica é mínima e a rigidez da junta é elevada. Isto resulta numa reserva de segurança elevada para a junta, embora o número de parafusos não possa ser reduzido em comparação com um projeto que utilize parafusos normais.

Os parafusos de alta resistência são adequados para utilização em vigas principais e noutras posições que requerem uma elevada rigidez dos nós, o que se alinha com o princípio básico de conceção sísmica de ter "nós fortes e membros fracos".

Por conseguinte, a resistência dos parafusos de alta resistência não se encontra no valor de projeto da sua capacidade de suporte, mas sim na grande rigidez, no elevado desempenho de segurança e na forte resistência aos danos das suas juntas concebidas.

Devido aos seus diferentes princípios de tensão de projeto, existem diferenças significativas nos métodos utilizados para a inspeção de construção de parafusos normais e parafusos de alta resistência.

Requisitos de inspeção para parafusos normais e parafusos de alta resistência

| Parafuso | Comum 8.8 | Alta resistência 8.8 | ||||||

| Padrão | BS3692 | ISO898 | Valor experimental de um lote | BS4395-1 | ISO891 | Valor experimental de um lote | ||

| Alongamento | Resistência ao escoamento | MPa | 640 | 885 | 635 | 817 | ||

| Resistência à tração | MPa | 830 | 959 | 827 | 944 | |||

| Extensibilidade | % | 12 | 29 | 12 | 24 | |||

| Percentagem de redução da superfície | 52 | 53 | 52 | 58 | ||||

| AKV | J | - | - | 30J | 33J | |||

| Análise química | R | R | R | R | ||||

| Ensaio de dureza | CDH | 23-34 | 29.8 | 25-34 | 28.9 | |||

| HV10 | 256-335 | 294 | 260-330 | - | ||||

| Força de carga | kN | 212 | - | 207 | - | |||

Os requisitos de desempenho mecânico para parafusos comuns da mesma classe são ligeiramente superiores aos dos parafusos de alta resistência.

No entanto, os parafusos de alta resistência têm um requisito mais elevado para aceitar a energia de impacto em comparação com os parafusos normais.

A marcação dos parafusos normais e dos parafusos de alta resistência é um método básico para identificar os parafusos da mesma classe no local. É também necessário distinguir entre parafusos de alta resistência de acordo com as normas britânicas e americanas, uma vez que o cálculo dos valores de binário pode ser diferente.

Em termos de custo, os parafusos comuns são aproximadamente 70% mais baratos do que os parafusos de alta resistência. Tendo em conta a comparação dos seus requisitos de aceitação, pode concluir-se que o custo mais elevado dos parafusos de alta resistência é o de assegurar o seu desempenho em termos de energia de impacto (tenacidade).

Independentemente das cargas complexas que suportam, a forma mais comum de falha para parafusos de alta resistência é a falha por fadiga.

Já em 1980, os peritos estudaram 200 casos de falha de ligações aparafusadas e concluíram que mais de 50% se deviam a falhas por fadiga.

Por conseguinte, é crucial melhorar a resistência à fadiga dos parafusos de alta resistência.

O fratura por fadiga de parafusos tem as seguintes características:

No caso dos parafusos, as principais formas de falha são a deformação plástica da parte roscada e a fratura por fadiga do parafuso. Destes, a maioria dos danos ocorre da seguinte forma:

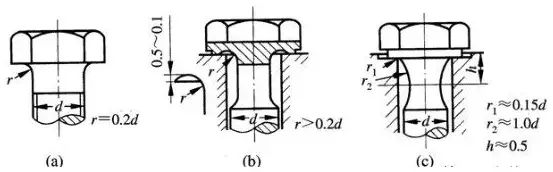

Controlar rigorosamente o tamanho final dos parafusos para eliminar a concentração de tensões:

a. Utilizar filetes de transição grandes

b. Corte da ranhura de descarga

c. Cortar o corte inferior na extremidade da linha

d. A otimização do ângulo de inclinação da cabeça do parafuso também pode reduzir eficazmente a concentração de tensões

e. Utilizar rosca reforçada

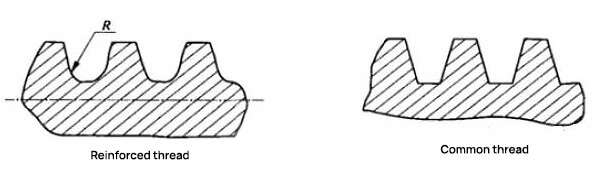

As principais diferenças entre uma rosca reforçada e uma rosca normal são o diâmetro menor (d1) da rosca externa e o raio de filete de transição da raiz (R).

As principais características de uma rosca reforçada incluem um diâmetro menor maior (d1) em comparação com uma rosca normal, um raio de filete de transição de raiz maior (R) e uma redução na concentração de tensão no parafuso.

Existem requisitos específicos para o raio do filete de transição da raiz (R) numa rosca reforçada, com R+ = 0,18042P e rmin = 0,15011P, onde P é o passo. Em contrapartida, não existem tais requisitos para uma rosca normal, que pode mesmo ter uma secção reta.

Melhorar o controlo do tratamento térmico e tratamento de superfície durante o fabrico de parafusos pode aumentar efetivamente a resistência dos parafusos à fadiga.

a. Tratamento térmico

Os parafusos são submetidos a um tratamento térmico seguido de laminagem para produzir uma tensão de compressão residual significativa, que retarda a formação e o crescimento de fissuras e melhora a sua resistência à fadiga. É importante prevenir descarbonização durante o tratamento térmico e para comparar a resistência à fadiga de parafusos com e sem descarbonetação da superfície.

A presença de descarbonetação leva à oxidação do carbono na camada, resultando numa redução da cementite na estrutura metalográfica e numa menor resistência e dureza em comparação com estruturas normais. Tipicamente, a resistência à fadiga dos parafusos diminui em 19,8% sob condições de descarbonetação da superfície.

b. Fosfatação

O tratamento de fosfatização das superfícies dos parafusos serve para evitar a ferrugem e assegurar uma fricção estável durante a montagem. Para além disso, também pode diminuir o desgaste.

No processo de laminagem de roscas, a redução do atrito entre a roda de laminagem e a rosca de parafuso pode ter um impacto positivo na distribuição de tensões na rosca do parafuso após a laminagem e reduzir a rugosidade da superfície da rosca.

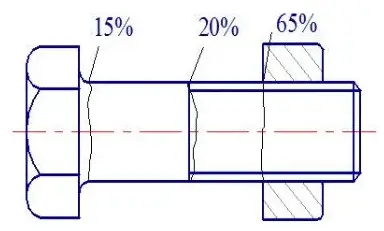

A tensão numa ligação de parafuso normal é suportada principalmente pelas três primeiras roscas sujeitas a tensão. Quando a pré-carga inicial é substancial, a deformação plástica ocorre localmente nas raízes de alguns fios, levando a tensão residual nessas raízes. Esta tensão de compressão residual aumenta a resistência à fadiga dos fios.

Além disso, a deformação plástica das roscas melhora a distribuição das tensões e reduz a pressão de contacto, aumentando também a resistência à fadiga das roscas. Quanto maior for a pré-carga, melhor a ligação do parafuso pode resistir à separação e ao relaxamento da pré-carga. Isto resulta numa maior resistência efectiva à fadiga da ligação aparafusada.

Por conseguinte, o aumento da força de pré-aperto numa ligação aparafusada melhora a sua capacidade de resistir à falha por fadiga sob cargas externas cíclicas e reduz o risco de falha por fadiga devido a vibrações e forças de impacto ou sobrecarga limitada.