Já alguma vez se perguntou porque é que alguns produtos de aço têm imperfeições na superfície? Este artigo revela defeitos comuns no aço laminado a quente, tais como incrustações de óxido e bolhas. Ao compreender as suas causas e prevenção, obterá informações sobre como melhorar a qualidade do aço e a eficiência da produção. Mergulhe para saber mais!

A laminagem de aço é um processo crítico de conformação de metais que altera a forma e as dimensões de lingotes ou biletes de aço, aplicando forças de compressão através de rolos rotativos. Este processo é classificado em dois tipos principais: laminagem a quente e laminagem a frio, cada um com características e aplicações distintas.

A laminagem a quente é efectuada a temperaturas elevadas, normalmente entre 1100°C e 1250°C (2012°F e 2282°F). A estas temperaturas, o aço apresenta uma ductilidade acrescida e uma resistência à deformação reduzida, permitindo alterações de forma significativas com um consumo de energia relativamente menor. Este processo é particularmente eficaz para a deformação em grande escala e para a produção de produtos semi-acabados como placas, chapas e formas estruturais.

As bandas de aço laminadas a quente representam uma aplicação por excelência do processo de laminagem a quente. A produção destas bandas envolve uma série de passagens de laminagem controladas com precisão, frequentemente numa configuração de laminador contínuo ou semi-contínuo. Este processo não só molda o aço como também afina a sua estrutura granulométrica, contribuindo para melhorar as propriedades mecânicas.

No fabrico moderno de aço, a produção de bandas laminadas a quente atingiu um elevado nível de sofisticação tecnológica. Sistemas de controlo avançados, associados a instrumentação e sensores de última geração, permitem uma gestão precisa dos parâmetros de laminagem, como a temperatura, a folga do rolo, a velocidade de laminagem e as taxas de arrefecimento. Este nível de controlo resulta numa qualidade consistente do produto e numa elevada eficiência da linha de produção, com taxas de funcionamento frequentemente superiores a 90%.

Apesar destes avanços, a complexidade inerente ao processo de laminagem a quente apresenta desafios constantes. A interação entre os vários parâmetros do processo, as condições do equipamento e as propriedades do material pode levar a problemas de qualidade no produto final. Os defeitos mais comuns incluem variações de espessura, imperfeições superficiais, defeitos de forma (por exemplo, ondas nas extremidades ou fivelas centrais) e inconsistências nas propriedades mecânicas ao longo do comprimento ou largura da tira.

Para mitigar estes desafios, as modernas fábricas de tiras a quente utilizam estratégias avançadas de controlo de processos, como o controlo preditivo baseado em modelos, sistemas adaptativos e monitorização da qualidade em tempo real. Além disso, a investigação em curso centra-se no desenvolvimento de designs de ligas mais robustos, na otimização de calendários de passagem de rolos e na implementação de algoritmos de aprendizagem automática para a previsão e prevenção de defeitos.

A carepa de óxido prensada é um defeito de superfície formado pela compressão da carepa de óxido na superfície da tira de aço durante a laminagem a quente. Consoante a sua causa, pode ser dividida em carepa de óxido gerada no forno (primária), carepa de óxido gerada na laminagem (secundária) ou carepa de óxido da superfície do rolo que se desprende e é comprimida na tira de aço (secundária).

①Fissuras longitudinais graves na superfície do lingote de aço;

②Processo de aquecimento inadequado ou operação de aquecimento do tarugo de aço, dificultando a remoção da escala primária;

③ Baixa pressão na água de descalcificação de alta pressão ou bloqueio do bico durante o processo de laminação, resultando na produção de incrustações de óxido sendo comprimidas na superfície da tira de aço;

④ Ritmo de laminação muito rápido ou resfriamento insuficiente dos rolos, fazendo com que a película de óxido na superfície do rolo se desprenda e seja comprimida na superfície da tira de aço.

Afecta a qualidade da superfície da tira de aço e o efeito do revestimento.

①Reforçar a inspeção da qualidade do tarugo de aço. Os tarugos com rachaduras longitudinais graves na superfície devem ser limpos e qualificados antes do uso;

②Desenvolver um processo de aquecimento razoável para o tarugo de aço, e aquecê-lo de acordo com as especificações;

③Verifique regularmente o equipamento do sistema de água de descalcificação de alta pressão para garantir a pressão da água de descalcificação e evitar o bloqueio do bocal;

④Controle razoavelmente o ritmo de laminação, garanta o efeito de resfriamento dos rolos e evite que a película de óxido na superfície do rolo descasque.

A cicatriz é uma forma irregular, com relevo chapa metálica fixados à superfície da tira de aço, com forma de folha, de pena, de barra, de escama de peixe, de língua, etc.

Existem dois tipos de cicatrizes: uma está ligada ao corpo do aço e dobra-se na superfície da placa, não sendo fácil de cair; a outra não está ligada ao corpo do aço, mas está ligada à superfície da placa e é fácil de cair, formando um buraco relativamente liso depois de cair.

①A cicatriz original ou o defeito de pele pesada na superfície do tarugo não foi limpo e permaneceu na superfície da tira de aço após a laminação;

②Resíduos de limpeza por chama na superfície do tarugo, que foram pressionados na superfície da tira de aço durante a laminação.

Pode levar à descamação do metal ou a furos durante o processamento e utilização subsequentes.

Reforçar a inspeção da qualidade do bilete e limpar quaisquer cicatrizes ou resíduos da limpeza por chama na superfície do bilete antes da laminagem.

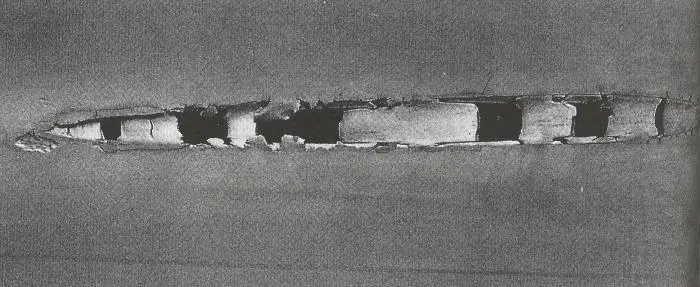

As bolhas são protuberâncias circulares ou elípticas na superfície da tira de aço, distribuídas de forma irregular. O seu bordo exterior é relativamente liso. Depois de as bolhas serem esmagadas, a superfície da tira de aço pode apresentar fissuras ou descamação.

Algumas bolhas não são salientes e têm uma superfície brilhante depois de serem achatadas, e a superfície de corte mostra uma estrutura em camadas.

①Gás em excesso é acumulado dentro do tarugo devido à desoxidação deficiente ou sopro de nitrogênio inadequado;

②O tarugo está no forno há muito tempo, e as bolhas subcutâneas ficam expostas e se acumulam.

Pode provocar a formação de camadas ou soldadura deficiente durante o processamento e utilização subsequentes.

①Reforçar a inspeção de qualidade do tarugo e evitar o uso de tarugos com defeitos de bolhas expostas;

② Siga rigorosamente as especificações para aquecer o tarugo e evite manter o tarugo no forno por muito tempo.

O fenómeno de sobreposição de várias camadas ou de laminagem, perfuração, rasgamento, etc. na superfície da tira de aço é designado por esmagamento por laminagem.

①Ajuste inadequado da folga do rolo ou má correspondência entre a forma do rolo e a forma do tarugo de entrada, resultando em extensão desigual da tira de aço;

②Temperatura de aquecimento local desigual do tarugo ou temperatura desigual da peça laminada;

③A definição do grau de abertura da placa de guia lateral de acabamento não é razoável;

④A taxa de fluxo durante a laminação de precisão é incompatível.

O chapa de aço com defeitos de esmagamento por laminagem não podem ser utilizados devido à interrupção do processo de laminagem.

①Configure as formas do rolo de forma razoável e preste atenção ao ajuste da folga do rolo;

②Fortalecer o controlo da temperatura de aquecimento do tarugo e garantir uma temperatura uniforme da peça laminada;

③Ajuste razoavelmente o grau de abertura da placa de guia lateral de acabamento;

④Mantém a taxa de fluxo consistente durante a laminação contínua.

As marcas de laminação são defeitos côncavo-convexos com formas irregulares que se distribuem periodicamente na superfície da tira de aço.

Os rolos estão rachados, têm fragmentação localizada ou têm objectos estranhos aderidos à sua superfície, resultando numa superfície côncavo-convexa no rolo, que é pressionada na superfície da tira de aço durante o processamento de laminagem ou de acabamento, formando defeitos côncavo-convexos.

As marcas de laminação convexas podem causar defeitos de dobragem durante os processos de laminação subsequentes, enquanto as marcas de laminação côncavas podem causar furos durante os processos de laminação subsequentes.

①Inspeccione regularmente a qualidade da superfície dos rolos e trate atempadamente os rolos com lascas ou objectos estranhos;

②Durante o processo de laminação, verifique a qualidade da superfície dos rolos a tempo quando ocorrerem situações anormais, tais como encravamento do aço, lançamento da cauda e esmagamento do rolo, e evite danos na superfície do rolo ou adesão de objectos estranhos;

③Pare imediatamente a máquina para verificar a qualidade da superfície dos rolos quando forem encontradas marcas de rolo.

O fenómeno de ovalização das bobinas de aço é designado por achatamento.

①O bobina de aço for sujeito a um impacto excessivo durante o manuseamento;

②A tensão da bobina de aço durante o enrolamento é muito baixa, e as bobinas são empilhadas horizontalmente ou com várias camadas.

Afecta a embalagem e o manuseamento das bobinas de aço e as bobinas muito achatadas não podem ser utilizadas.

①Manuseie as bobinas de aço com cuidado;

②Ajuste razoavelmente a tensão de enrolamento, controle o número de camadas de empilhamento horizontal e use o empilhamento vertical, se necessário.