Como é que o foco de um laser afecta a qualidade e a eficácia da soldadura? Esta questão intrigante investiga a relação crítica entre a desfocagem do laser e o desempenho da soldadura. Ao explorar várias definições de focagem, o artigo revela como a distribuição do feixe, o tamanho da junta de soldadura, a profundidade de penetração e a resistência à tração são todos influenciados pelos ajustes de desfocagem. Os leitores terão uma compreensão mais profunda da otimização dos processos de soldadura a laser para uma melhor precisão e resistência nos seus projectos.

A tecnologia laser é um dos quatro maiores avanços tecnológicos do século XX, juntamente com os computadores, os semicondutores e as tecnologias de energia atómica. Ao longo dos anos, tem sido amplamente adoptada nos domínios das comunicações ópticas, dos tratamentos médicos, dos ensaios e do processamento de materiais.

Nos últimos anos, o desenvolvimento da tecnologia laser no domínio do processamento de materiais tem sido particularmente impressionante, com aplicações como a marcação a laser, o corte, a perfuração e a soldadura. Entre elas, soldadura a laser tornou-se especialmente popular, uma vez que tem várias vantagens únicas em relação aos métodos de soldadura tradicionais, como a soldadura por arco de árgon e a soldadura por resistência.

As vantagens da soldadura a laser incluem um pequeno intervalo de influência térmica, a capacidade de produzir soldaduras com grandes rácios de aspeto, elevada resistência de soldadura e resistência da junta que pode atingir ou exceder a resistência do material de base. Além disso, os feixes de laser podem ser facilmente transmitidos através de fibras ópticas de alta energia, tornando possível automatizar a processo de soldadura.

A soldadura a laser utiliza normalmente lasers de CO2, lasers de disco, lasers Nd: YAG, lasers de fibra e lasers de semicondutores. Entre estes, os lasers de fibra são um desenvolvimento relativamente novo na tecnologia laser, com uma elevada eficiência de conversão fotoeléctrica de 30% e um tamanho compacto. Têm baixos requisitos de manutenção, uma longa vida útil e são normalmente utilizados para soldadura de aço inoxidável e ligas de alumínio.

Os lasers de fibra de impulsos quase contínuos são uma nova tipo de laser desenvolvida pela empresa americana IPG nos últimos anos. Oferecem uma elevada potência de pico e larguras de impulso até ao nível dos milissegundos, o que as torna adequadas para a soldadura de metais e outro processamento de materiais. Embora sejam amplamente utilizadas para soldadura eletrónica de precisão, a investigação sobre o processo de soldadura detalhado é limitada.

Neste estudo, o foco, que é um fator crítico no processo de soldadura, é utilizado como ponto de partida para investigar a diferença na qualidade do feixe laser em diferentes condições de foco e o seu impacto no efeito de soldadura.

Este artigo utiliza um laser de fibra de pulso quase contínuo de 150W como fonte de luz de soldadura. As especificações técnicas do laser podem ser encontradas na Tabela 1.

Tabela 1 Parâmetros técnicos do laser

| Potência média /W | 150 |

|---|---|

| Potência de pico /W | 500 |

| Largura do impulso /ms | 0.2-20 |

| Frequência/ Hz | 0-2500 |

| Método de arrefecimento | Arrefecimento do ar |

| Qualidade do feixe BPP/mm*mrad | 1-2 |

O processamento a laser A cabeça de processamento do laser é movida em relação à peça de trabalho através da operação da plataforma móvel X/Y/Z para efetuar a soldadura da via. A cabeça de processamento do laser e o sinal de saída do laser estão ligados através de uma placa de controlo de movimento, o que significa que, após ser posicionado num local específico, o laser emite luz para soldar.

Neste artigo, o aço inoxidável 304 é utilizado como material de teste, com um método de soldadura por sobreposição aplicado. A espessura do material superior é de 0,2 mm, a espessura do material inferior é de 0,5 mm e as dimensões do material são de 100 mm x 50 mm.

Antes da soldadura, a superfície do material é limpa com acetona e álcool para remover quaisquer impurezas, tais como manchas de óleo. É utilizada uma fixação feita pelo próprio para comprimir as camadas superior e inferior do material, reduzindo qualquer folga entre as duas camadas e garantindo a precisão e a fiabilidade dos resultados do teste de soldadura.

Os principais factores que têm impacto no resultado da soldadura a laser são a potência de pico do laser, a largura do impulso e desfocagem (a distância entre o foco do laser e a superfície da peça de trabalho), sendo a desfocagem um fator particularmente crucial.

A desfocagem é definida como positiva quando o foco está acima da superfície da peça de trabalho e negativa quando está abaixo da superfície.

O método mais fiável para determinar a posição do foco do laser é o método de calibração do laser triangular para aço inoxidável. Este método envolve a utilização de um laser de baixa energia (50W) para fazer um ponto no aço inoxidável, com a faísca mais forte a indicar a localização do foco do laser. Um bloco triangular de aço inoxidável é então colocado perto do foco do laser, e um feixe de laser é utilizado para desenhar uma linha no bloco, espaçada aproximadamente 2mm de 0,5mm. A largura mais estreita da linha é medida utilizando um microscópio, e esta medida representa o foco do laser.

A qualidade do feixe laser é testada utilizando um analisador de feixes, uma sonda laser e um atenuador laser. A sonda laser é colocada em primeiro lugar no foco do laser para teste e, em seguida, a cabeça de processamento do laser é levantada 1 mm de cada vez, com desfocagem definida para 0 mm, 1 mm, 2 mm, 3 mm e 4 mm.

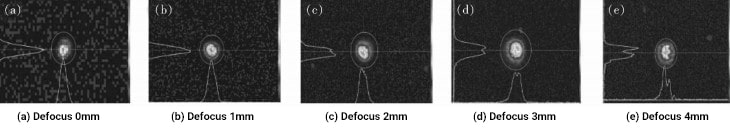

Os resultados do ensaio, que mostram a distribuição das vigas, são apresentados na Figura 1.

Figura 1 Alterações na qualidade do feixe com a desfocagem

Quando a desfocagem é definida para 0 mm, a energia do laser concentra-se principalmente no centro do ponto. À medida que a desfocagem aumenta, a distribuição da energia laser pelo ponto torna-se cada vez mais uniforme. Com uma desfocagem de 3 mm, a distribuição da energia laser pelo ponto é a mais equilibrada. No entanto, quando a desfocagem é aumentada para 4 mm, a distribuição da energia laser torna-se irregular.

A peça de trabalho é posicionada no foco do laser, e a potência de pico do laser e a largura do impulso são definidas. É então criado um ponto na amostra de aço inoxidável, aumentando gradualmente a potência e a largura do impulso até serem visíveis traços claros na parte de trás do material subjacente. Neste caso, a potência de pico do laser foi de 500 W e a largura do impulso foi de 3 ms.

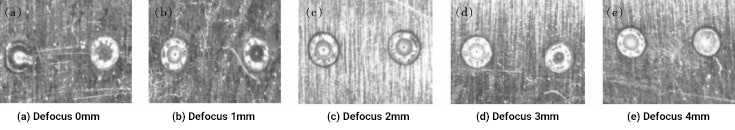

Com a potência de pico, a largura de impulso e outros parâmetros inalterados, a quantidade de desfocagem foi ajustada em 1 mm de cada vez e o aspeto da junta de soldadura foi registado. Estes resultados podem ser vistos na Figura 2.

Figura 2 O aspeto das juntas de soldadura muda com a quantidade de desfocagem

Os resultados mostraram que, quando a desfocagem foi definida entre 0 mm e 1 mm, a junta de soldadura era a mais pequena e tinha salpicos de soldadura. Isto deve-se provavelmente ao facto de, nesta gama de desfocagem, a energia do laser se concentrar principalmente no centro do ponto, resultando numa elevada densidade de potência do laser no centro da junta de soldadura, causando salpicos.

À medida que a desfocagem continuava a aumentar, as juntas de soldadura tornavam-se mais uniformes e sem salpicos, provavelmente devido à distribuição mais uniforme do feixe de laser. No entanto, quando a desfocagem era superior a 4 mm, a redondeza da junta de solda tornou-se inconsistente e o tamanho da junta de solda foi reduzido em certa medida, possivelmente devido à distribuição desigual da energia do laser no ponto.

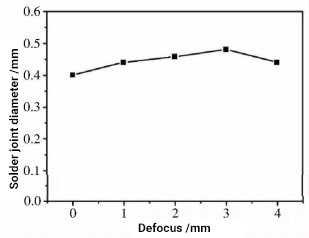

Os resultados também mostraram que, à medida que a desfocagem aumentava de 0 mm para 3 mm, o tamanho da junta de soldadura aumentava gradualmente, com o diâmetro da junta de soldadura a crescer de 0,4 mm para 0,5 mm. Isto deve-se ao facto de, à medida que a desfocagem aumentava, o ponto de laser na superfície do material se tornar maior, conduzindo a juntas de soldadura maiores.

No entanto, quando a desfocagem foi aumentada para 4 mm, a dimensão das juntas de soldadura diminuiu. Isto pode dever-se à alteração da distribuição do feixe laser, com baixa energia na extremidade do ponto onde o laser estava em contacto com o material, resultando num ponto maior na superfície mas numa junta de soldadura mais pequena.

A relação entre o diâmetro da junta de soldadura e a quantidade de desfocagem é apresentada na Figura 3.

Figura 3 Relação entre o diâmetro da junta de soldadura e a desfocagem

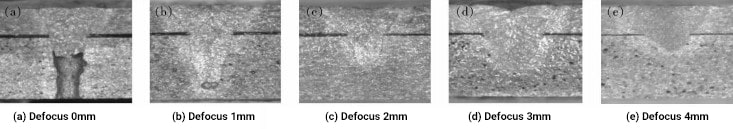

Foi utilizado um cortador para cortar ao longo do bordo da junta de soldadura a laser. Depois de ter sido submetido a um desbaste, a um desbaste fino e a um polimento, o centro da junta de soldadura foi observado durante o polimento. Finalmente, depois de submetida a um tratamento de corrosão com uma solução de ácido nítrico e álcool, foi testada a alteração da penetração da junta de soldadura sob diferentes condições de desfocagem.

Os resultados mostraram que quando o defocus foi ajustado entre 0mm e 1mm, a junta de solda teve a penetração mais profunda e alcançou o material subjacente. Quando o defocus foi ajustado entre 2mm e 3mm, a penetração da soldadura O ângulo de visão do material subjacente tornou-se mais raso e penetrou apenas 1/2 da espessura do material subjacente. No entanto, quando o defocus foi fixado em 4 mm, o penetração da soldadura foi significativamente reduzida e penetrou apenas 1/3 da espessura do material subjacente, como mostra a Figura 4.

Figura 4 Variação da penetração da junta de soldadura com a desfocagem

Foi utilizada uma máquina de tração para testar a resistência de uma única junta de soldadura, fixando o material inferior e puxando o material superior para cima. Para garantir a exatidão dos dados do ensaio de tração, foram testadas 3 amostras para cada conjunto de parâmetros, tendo sido obtido o valor médio.

A quantidade de desfocagem foi fixada em 0mm, 1mm, 2mm, 3mm e 4mm, correspondendo a juntas de soldadura com resistências de 7N, 8N, 11N, 15N e 6N, respetivamente.

Como tendência geral, a resistência à tração das juntas de soldadura aumentou à medida que o desvio de focagem aumentou. Isto deveu-se ao facto de, à medida que o desvio de focagem aumentava, o tamanho das juntas de soldadura também aumentava, particularmente a largura do contacto entre o material superior e inferior, levando a um aumento da resistência à tração. No entanto, quando a desfocagem foi aumentada para 4 mm, a resistência à tração diminuiu, provavelmente devido à deterioração da qualidade do feixe e à maior dimensão do ponto, o que levou a uma diminuição da densidade da potência do laser e, consequentemente, da profundidade de penetração e da resistência da junta de soldadura.

Com base nos dados experimentais, a resistência à tração de uma única junta de soldadura atingiu o seu valor máximo de 15N quando o defocus foi fixado em 3mm.

Este artigo investigou a distribuição do feixe laser em diferentes condições de desfocagem e concluiu que, à medida que a desfocagem aumentava, a distribuição da energia laser no ponto tornava-se mais uniforme, mas quando a desfocagem excedia 4 mm, a distribuição da energia tornava-se irregular.

Através de testes ao processo de soldadura por sobreposição de aço inoxidável, o estudo concluiu que, sob outros factores constantes, o ajuste da quantidade de desfocagem afectava o aspeto, o tamanho, a penetração e a resistência à tração da junta de soldadura, bem como o aspeto geral e os requisitos de resistência.

As conclusões foram as seguintes:

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.