Como é que um processo aparentemente simples como o shot peening pode melhorar drasticamente as superfícies dos materiais? Ao lançar pequenos projécteis sobre uma superfície, o shot peening induz tensões residuais benéficas, aumentando a força, a resistência à fadiga e a durabilidade em várias indústrias, como a aeroespacial e a automóvel. Este artigo explora os mecanismos, os impactos materiais e os métodos de ensaio envolvidos no shot peening, oferecendo uma perspetiva dos seus efeitos transformadores nas propriedades dos materiais. Mergulhe para descobrir como esta técnica pode melhorar significativamente o desempenho e a vida útil de componentes críticos.

A granalhagem é um processo de reforço de superfícies relativamente simples em comparação com outros métodos de modificação de superfícies, mas os seus efeitos são significativos. É utilizado em várias indústrias, incluindo a aeroespacial, locomotivas, automóveis e outras.

O princípio subjacente ao shot peening envolve a utilização de projécteis para impactar o material, criando pequenos buracos na superfície e causando deformação plástica. Isto resulta numa tensão residual na superfície do metal. Os grãos de cristal comprimidos sob a superfície devem ser restaurados à sua forma original, o que cria uma camada uniforme de tensão residual de compressão que reforça a superfície do material.

Como resultado do tiro descasqueA camada superficial do material sofre alterações estruturais. Os grãos tornam-se mais finos, a densidade de deslocação e a distorção da rede aumentam, e forma-se uma elevada tensão de compressão residual. Esta tensão residual melhora significativamente a resistência à fadiga e a vida à fadiga do material, bem como a sua força, dureza, resistência à corrosão sob tensão e propriedades de oxidação a alta temperatura.

O teste utilizou peças em forma de barril feitas de liga de alumínio 2A14, um material conhecido pela sua elevada força, boa resistência ao calor, boa maquinabilidade e boa soldadura eléctrica e desempenho dos cordões de soldadura. A composição específica deste material é apresentada no Quadro 1.

Quadro 1 Composição química da liga de alumínio 2A14

| Elemento | Si | Cu | Mg | Zn | Mn | Ti | Ni | Al |

|---|---|---|---|---|---|---|---|---|

| Ingrediente | 0.6-1.2 | 3.9-4.8 | 0.4-0.8 | ≤0.3 | 0.4-1.0 | ≤0.15 | ≤0.1 | outros |

As peças em forma de barril de liga de alumínio 2A14 foram divididas em quatro grupos (ver Figura 1),

(a) O 1º grupo

(b) O 2º grupo

(c) O 3º grupo

(d)O 4º grupo

Fig.1 Peças antes da granalhagem

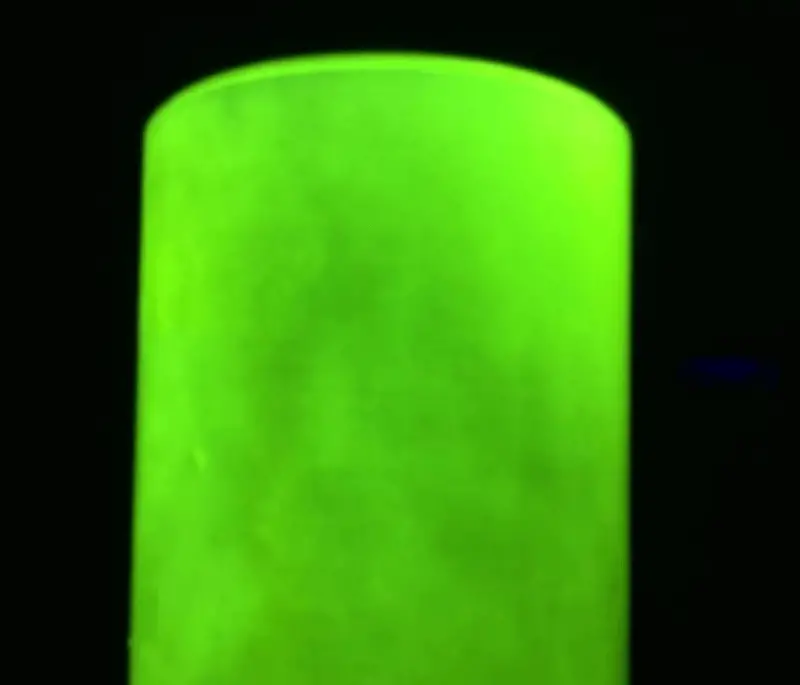

O teste foi efectuado com uma máquina de granalhagem pneumática SP1200 G4 e o seu princípio de funcionamento está representado na Figura 2. A granalha de plástico reforçado com fibra de vidro foi absorvida pelo bocal de alta pressão sob pressão negativa e, em seguida, a granalha foi projectada para a superfície da peça sob alta pressão.

As pastilhas de granalhagem utilizadas no ensaio eram feitas de pastilhas de vidro com a especificação AGB70 e cumpriam a norma AMS 2431/6. O seu aspeto é apresentado na Figura 3.

Fig.2 Tratamento de granalhagem

Fig.3 Pastilhas de vidro

A resistência da granalhagem foi verificada utilizando uma ferramenta de fabrico próprio, ilustrada na Figura 4. A base normalizada para verificar a peça de ensaio ALMEN foi fixada de forma segura à ferramenta de fabrico próprio com parafusos e a peça de ensaio normalizada ALMEN foi fixada na base normalizada.

A peça de teste padrão ALMEN estava em conformidade com os requisitos dos documentos SAE J 442 e AMS 2431/2. Foi efectuado um mínimo de quatro testes para cumprir o requisito.

Fig.4 Dispositivo de trabalho caseiro

Durante o processo de shot peening, os projécteis são impelidos para a superfície do material com uma determinada energia cinética, formando um fluxo regular sob uma pressão de ar específica. A velocidade e a força de impacto dos projécteis são determinadas pela pressão do ar, enquanto o grau de deformação plástica do material é determinado pela resistência do shot peening.

A curva de saturação é desenhada e o ponto de saturação é determinado através da verificação da peça de teste ALMEN, permitindo a determinação da resistência ao shot peening correspondente. Ao determinar a pressão do fluxo de ar, é aconselhável utilizar uma pressão mais baixa para reduzir o desgaste na superfície do material.

O caudal do projétil, que é o número de projécteis ejectados por unidade de tempo, está relacionado com a pressão do fluxo de ar. Uma pressão de fluxo de ar baixa deve corresponder a um caudal mais baixo. Neste caso, foi selecionada uma pressão de fluxo de ar de 0,5×105Pa, resultando num fluxo de projécteis de 3kg/min.

Ajustando a velocidade de movimento para cima e para baixo da pistola de pulverização, é possível obter diferentes resistências de shotpeening. Com a velocidade de movimento da pistola de pulverização ajustada para 300 mm/min, 600 mm/min e 900 mm/min, obtiveram-se peças com resistências de shotpeening de 0,35 mm (A), 0,31 mm (A) e 0,27 mm (A), respetivamente.

O tempo de shot peening é determinado pelo tempo de saturação da peça de teste ALMEN. No entanto, o tempo necessário para atingir uma cobertura de 100% na superfície da peça pode ser utilizado como referência com base no tempo de saturação da peça de teste.

A equação de Avrami, que se baseia em estatísticas aleatórias para a cobertura média, assume que a velocidade de chegada das partículas é consistente. A equação é a seguinte:

Na fórmula,

De acordo com a equação de Avrami, a taxa de cobertura aproxima-se de 100%, mas é teoricamente impossível atingir 100%. O tempo necessário para atingir a cobertura final de 10% é 1,5 vezes maior do que o tempo necessário para a cobertura inicial de 90%. O tempo de shot peening necessário para atingir a última cobertura de 1% representará aproximadamente 20% do tempo total, e o tempo necessário para a última cobertura de 2% será quase 40% do tempo total. No caso da cobertura de 99%, 85% das posições foram atingidas pelo menos duas vezes e 50% foram atingidas cinco ou mais vezes.

Normalmente, se a taxa de cobertura atingir 98%, é considerada igual à cobertura de 100%. No entanto, atingir uma cobertura de 100% pode resultar num shot peening excessivo. O controlo da taxa de cobertura a 98% reduzirá significativamente o tempo de shotpeening.

A equação de Avrami indica que o raio do fosso é igual ao raio do projétil e que a velocidade média de formação do fosso é aproximadamente a velocidade do jato. O tempo necessário para atingir uma cobertura de 100% é de 20 minutos.

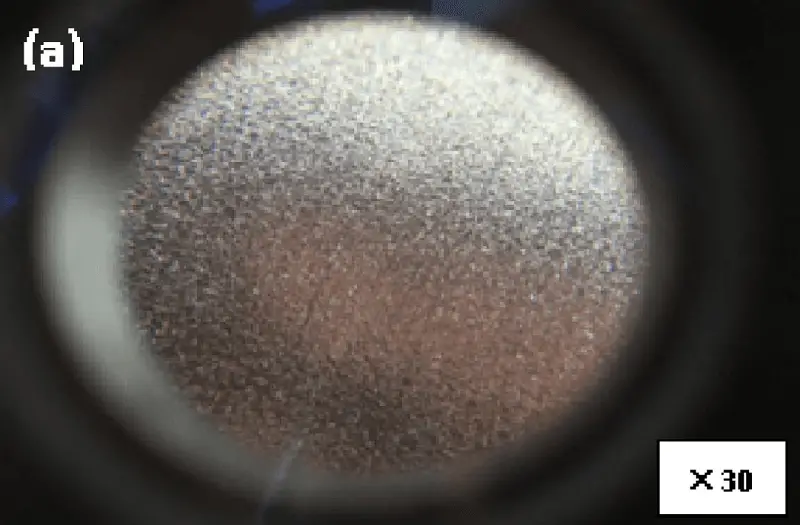

A cobertura da superfície é medida utilizando o método de fluorescência. Antes do shotpeening, é aplicada uma camada de agente fluorescente na superfície da peça e esta é iluminada sob uma luz negra para garantir uma cobertura completa. De seguida, as peças são submetidas a shotpeening. Após o shotpeening, as peças são novamente iluminadas sob uma luz negra e, se a fluorescência for nula ou reduzida, considera-se que a cobertura é de 100%. O processo específico é ilustrado na Figura 5.

(a) Efeito do revestimento fluorescente na superfície das peças

(b) Peças antes da granalhagem

(c) O efeito da peça após a granalhagem

Figura 5 Processo de ensaio de cobertura pelo método de fluorescência.

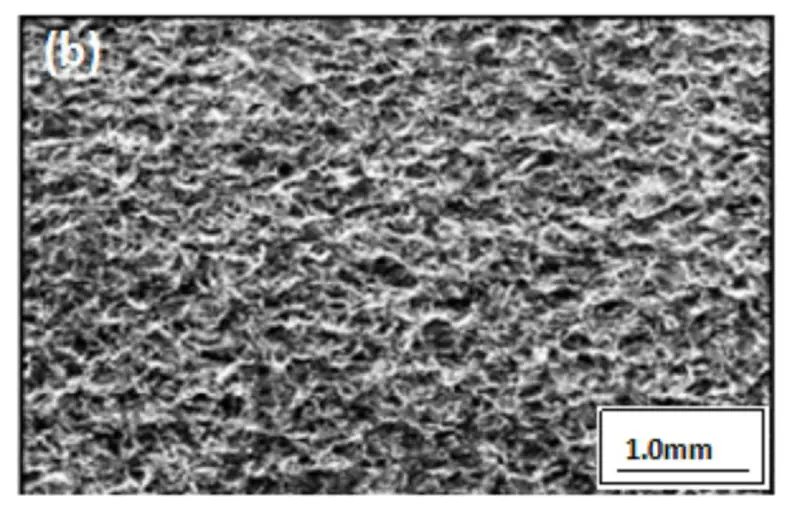

Depois de selecionada uma peça, a topografia da sua superfície após a decapagem foi inspeccionada como se mostra na Figura 6. As Figuras 6a e 6b mostram que as crateras das pastilhas estão uniformemente distribuídas pela superfície da peça, o que indica que nenhuma superfície foi perdida, o que é consistente com os resultados do teste de cobertura de fluorescência. Após ampliação, como mostra a Figura 6c, não existiam fissuras na superfície e formou-se uma camada mais densa e reforçada.

(a)

(b)

(c)

Fig. 6 Morfologia da superfície após shotpeening do cilindro de alumínio

Um estilete de diamante com um raio de curvatura da ponta de aproximadamente 2μm é utilizado para medir a rugosidade da superfície. O movimento para cima e para baixo do estilete é convertido num sinal elétrico por um sensor de comprimento elétrico. Após amplificação, filtragem e cálculo, o valor da rugosidade da superfície é apresentado num medidor e avaliado utilizando o valor Ra.

A rugosidade da superfície da liga de alumínio 2A14 foi testada com um rugosímetro, e a rugosidade antes e depois do shot peening foi medida, como mostra a Tabela 2. Quando o valor da rugosidade da superfície da peça não submetida a shot peening é baixo, começa a aumentar após o shot peening. Isto deve-se ao facto de a dureza da superfície da peça não ser muito elevada, de a superfície ser relativamente uniforme e de a energia de impacto gerada pelos projécteis ser desigual, o que leva à formação de poços maiores na superfície relativamente plana, provocando um aumento do valor da rugosidade da superfície.

No entanto, quando o valor da rugosidade da superfície da peça granalhada é elevado, a superfície já não é homogénea e é irregular. A velocidade uniforme dos projécteis provoca a deformação plástica da superfície, o que, na realidade, aplaina a superfície rugosa e irregular.

Tabela 2 O efeito do processo de shot peening na rugosidade da superfície da liga de alumínio

| Valor da rugosidade da superfície antes da granalhagem Ra/μm | 0.35 | 1.47 | 2.60 | 6.70 |

|---|---|---|---|---|

| Valor da rugosidade da superfície após shot peening Ra/μm [resistência ao shot peening 0,35 mm (A)] | 2.20 | 2.60 | 3.30 | 5.67 |

| Valor da rugosidade da superfície antes da granalhagem Ra/μm | 0.55 | 1.78 | 2.20 | 6.60 |

| Valor da rugosidade da superfície após shot peening Ra/μm [resistência ao shot peening 0,31 mm (A)] | 1.96 | 2.10 | 2.80 | 4.96 |

| Valor da rugosidade da superfície antes da granalhagem Ra/μm | 0.35 | 1.75 | 2.30 | 7.00 |

| Valor da rugosidade da superfície após shot peening Ra/μm [resistência ao shot peening 0,27 mm (A)] | 1.65 | 1.85 | 2.50 | 4.85 |

O Quadro 2 mostra que, com diferentes resistências de granalhagem, quanto maior for a resistência produzida pela superfície, maior será o impacto na sua superfície de resistência relativamente baixa. No entanto, a tendência geral do impacto na rugosidade da superfície é consistente.

O impacto real da granalhagem na superfície da peça depende principalmente da transmissão de energia dos projécteis para a superfície, que é determinada principalmente pela massa e velocidade dos projécteis.

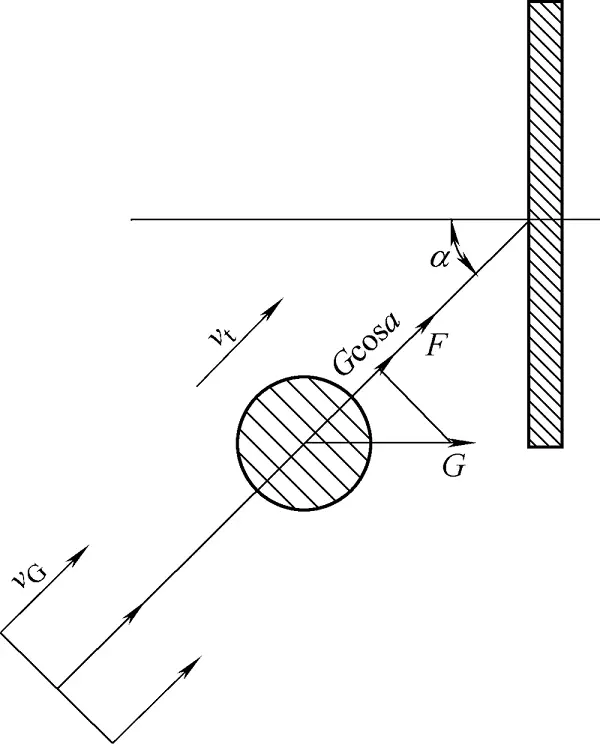

A figura 7 mostra um diagrama esquemático da direção da força e da aceleração das partículas do projétil.

Figura 7 Força e direção da aceleração da partícula do projétil

De acordo com a segunda lei de Newton, a equação diferencial de um projétil pode ser descrita como:

F é a força de arrastamento recebida pelas partículas do projétil, que pode ser expressa como

Na fórmula,

A equação diferencial da partícula projétil:

Na fórmula,

De acordo com a fórmula termodinâmica:

Na fórmula,

A massa do projétil pode ser ignorada, e a equação diferencial final para o movimento do projétil é:

Onde c é a constante integral, quando as condições de fronteira t=0 e a velocidade do projétil v=0, c=1/vG, portanto

A partir da fórmula acima descrita, pode deduzir-se que o impacto de vários parâmetros do processo de shot peening no desempenho da superfície pode ser atribuído a

(1) Há certas superfícies que não podem ser pulverizadas, o que sugere que a cobertura da superfície é boa e sem fissuras, formando uma camada de reforço relativamente densa.

(2) A resistência ao shot peening do mesmo tipo de projétil pode alterar a rugosidade da superfície da peça dentro de um determinado intervalo. Por exemplo:

(3) O efeito de vários parâmetros do processo de shot peening no desempenho da camada superficial é derivado da equação diferencial das partículas do projétil, e pode ser atribuído a:

Quanto mais forte for o processo de granalhagem, mais impacto tem na superfície em comparação com os processos mais fracos, mas a tendência geral do impacto na rugosidade da superfície mantém-se inalterada.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.