Como é que o ajuste das lâminas de uma tesoura hidráulica pendular pode melhorar significativamente a sua qualidade de corte? Este guia explora os meandros da instalação e ajuste das lâminas para garantir um desempenho ótimo. Ao compreender factores-chave como a altura da lâmina e a adaptação da hélice, aprenderá técnicas práticas para obter cortes precisos e de alta qualidade e prolongar a vida útil do seu equipamento. Mergulhe neste artigo para melhorar a eficiência e a precisão da sua máquina de corte.

Nos últimos anos, com o rápido crescimento da indústria transformadora, a utilização de máquinas de corte como equipamento de processamento primário de chapas metálicas tem vindo a generalizar-se.

Uma das opções mais populares entre os utilizadores é a máquina de corte pendular hidráulica, devido à sua estrutura simples, baixa taxa de falhas e excelente qualidade de corte.

Para maximizar a qualidade de corte da máquina de corte pendular hidráulica, os utilizadores são encorajados a ter uma compreensão abrangente da instalação e ajuste da lâmina.

Embora o método de ajuste da lâmina para a máquina de corte com pêndulo hidráulico esteja descrito em vários documentos, a obtenção de resultados satisfatórios na prática pode ser um desafio devido a factores como o comprimento da lâmina, a dureza e o material e espessura da chapa a cortar.

Este artigo, baseado numa análise da posição, tamanho e instalação da lâmina para o pêndulo hidráulico máquina de cortepropõe que a regulação da lâmina não implique apenas a regulação da altura da lâmina, mas também a adaptação da hélice da lâmina.

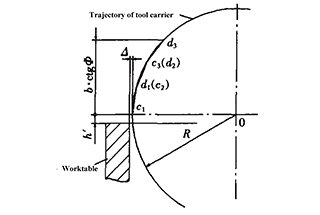

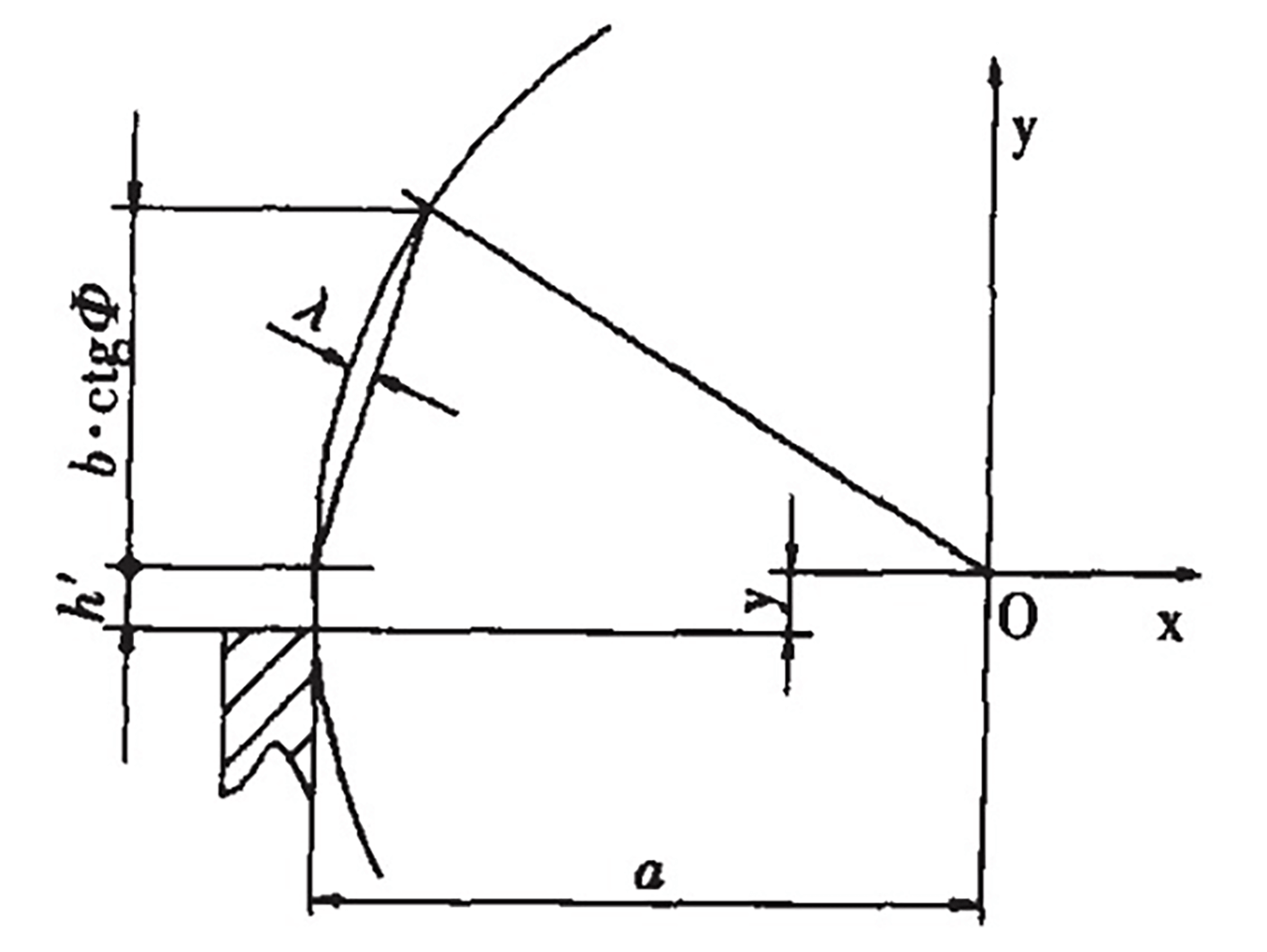

Como ilustrado na Figura 1, o porta-ferramentas oscilante gira em torno do ponto O e corta a chapa metálica sob a influência do cilindro hidráulico.

Fig. 1 O princípio do corte

Para permitir o corte contínuo da direita para a esquerda, a lâmina instalada no descanso da ferramenta forma um ângulo X (ou seja, ângulo de corte) com a mesa de trabalho. Os principais requisitos são os seguintes:

Para garantir a qualidade do corte, o plano vertical entre a lâmina e a mesa de trabalho deve manter sempre um ângulo γ. No entanto, como não é possível manter a lâmina na mesma superfície cilíndrica rotativa do porta-ferramentas, os ângulos frontal e posterior da lâmina podem mudar durante todo o processo de corte.

No início do corte, o ângulo frontal é grande e o ângulo posterior é pequeno devido ao pequeno raio de viragem (OA') do porta-ferramentas. Em contrapartida, no final do corte, o ângulo frontal é pequeno e o ângulo posterior é grande devido ao aumento do raio de viragem da torre (OB').

Para evitar uma fricção significativa entre a frente da lâmina e a placa que está a ser cortada, a face frontal da lâmina deve estar sempre dentro do arco do seu percurso de movimento durante todo o processo de corte (do ponto c ao ponto d).

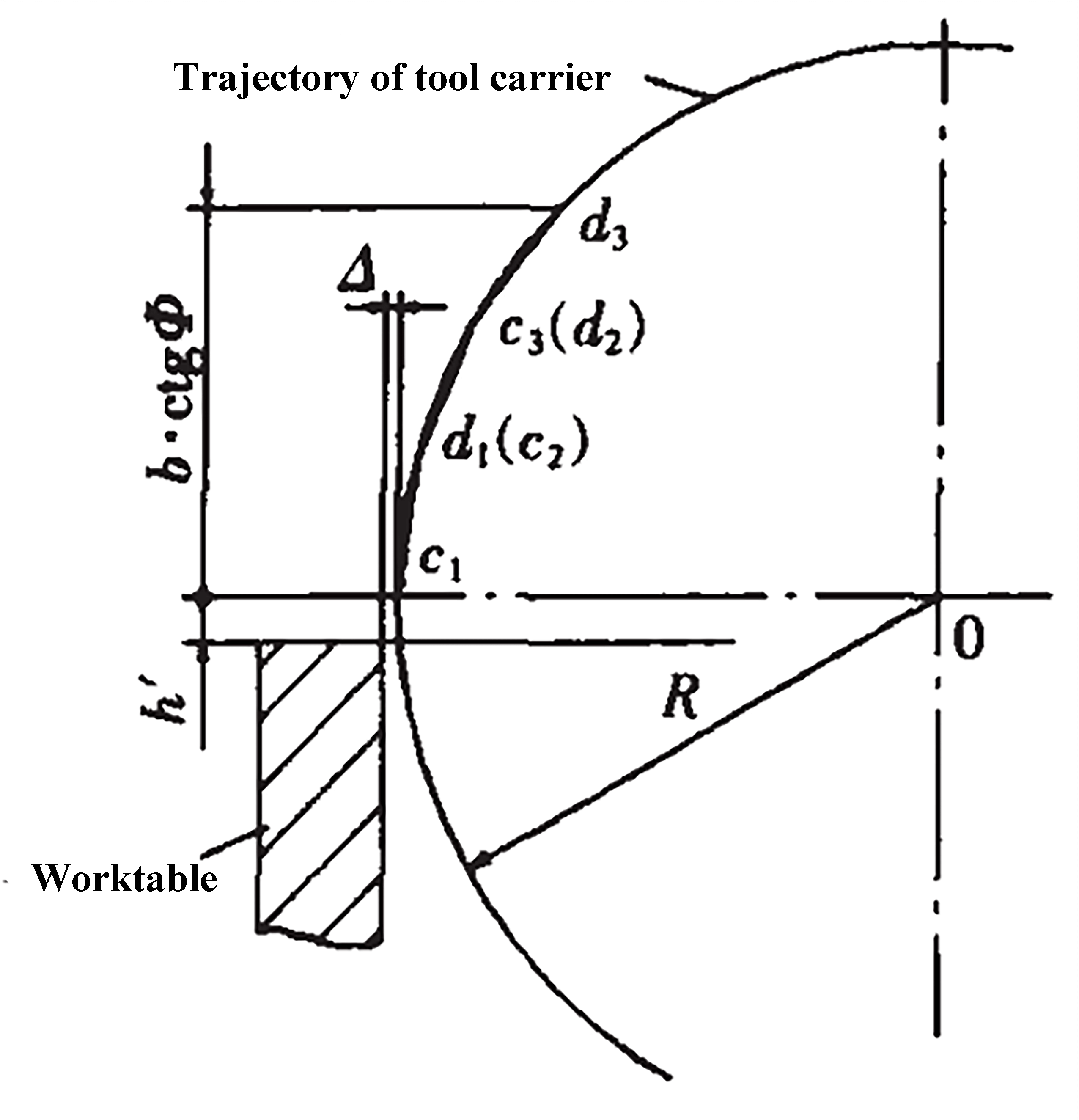

Para obter uma melhor qualidade da secção cortada, é crucial manter uma folga constante △ entre a lâmina e a placa a ser cortada, tanto quanto possível (consulte a Figura 2).

Fig. 2 Folga de corte

A folga da lâmina deve permanecer consistente ao longo de todo o comprimento da lâmina. Um ajuste incorreto pode aumentar o desgaste e danificar a lâmina, e pode mesmo fazer com que a lâmina colida com a mesa ou fazer com que a chapa de metal tombe.

Para cumprir os requisitos acima referidos, é essencial ajustar a frente da lâmina o mais próximo possível de uma superfície espiralada espacial, para garantir que os ângulos frontal e traseiro permanecem constantes durante o processo de corte.

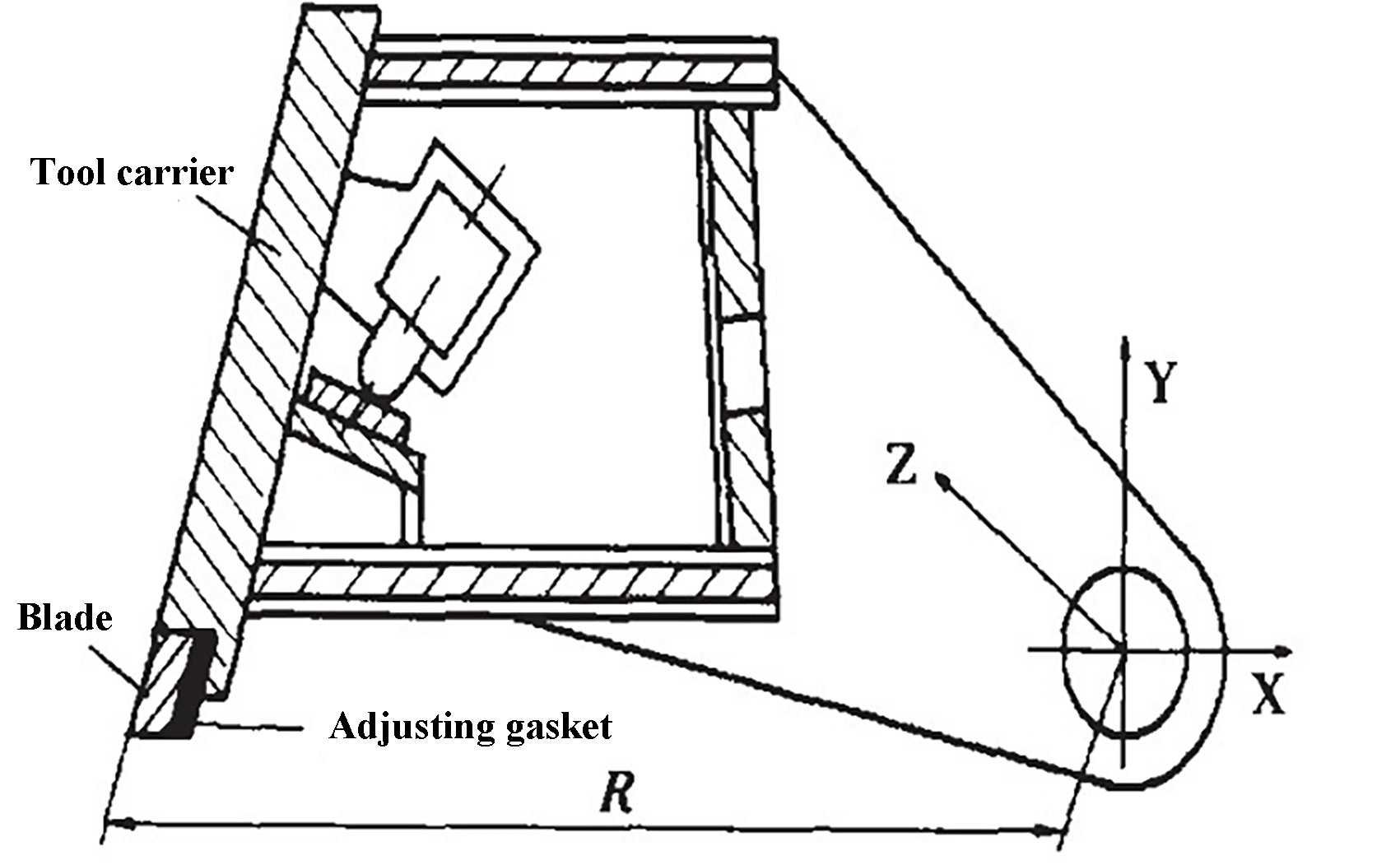

Uma vez que é impraticável ajustar a face frontal da lâmina a uma superfície espiralada espacial, o requisito de uma superfície curva espacial é tipicamente satisfeito ajustando a espessura da junta de ajuste entre a lâmina e o porta-ferramentas, como se mostra na Figura 3.

Fig. 3 A regulação da lâmina

Apesar da sua simplicidade, o método de ajuste da espessura da junta ainda tem algumas limitações. Para satisfazer os requisitos ideais de instalação da lâmina em curvas paralelas espaciais, a lâmina deve satisfazer os seguintes critérios:

x=R cosθ

y=R sinθ (1)

z=Rθ-ctg

Onde:

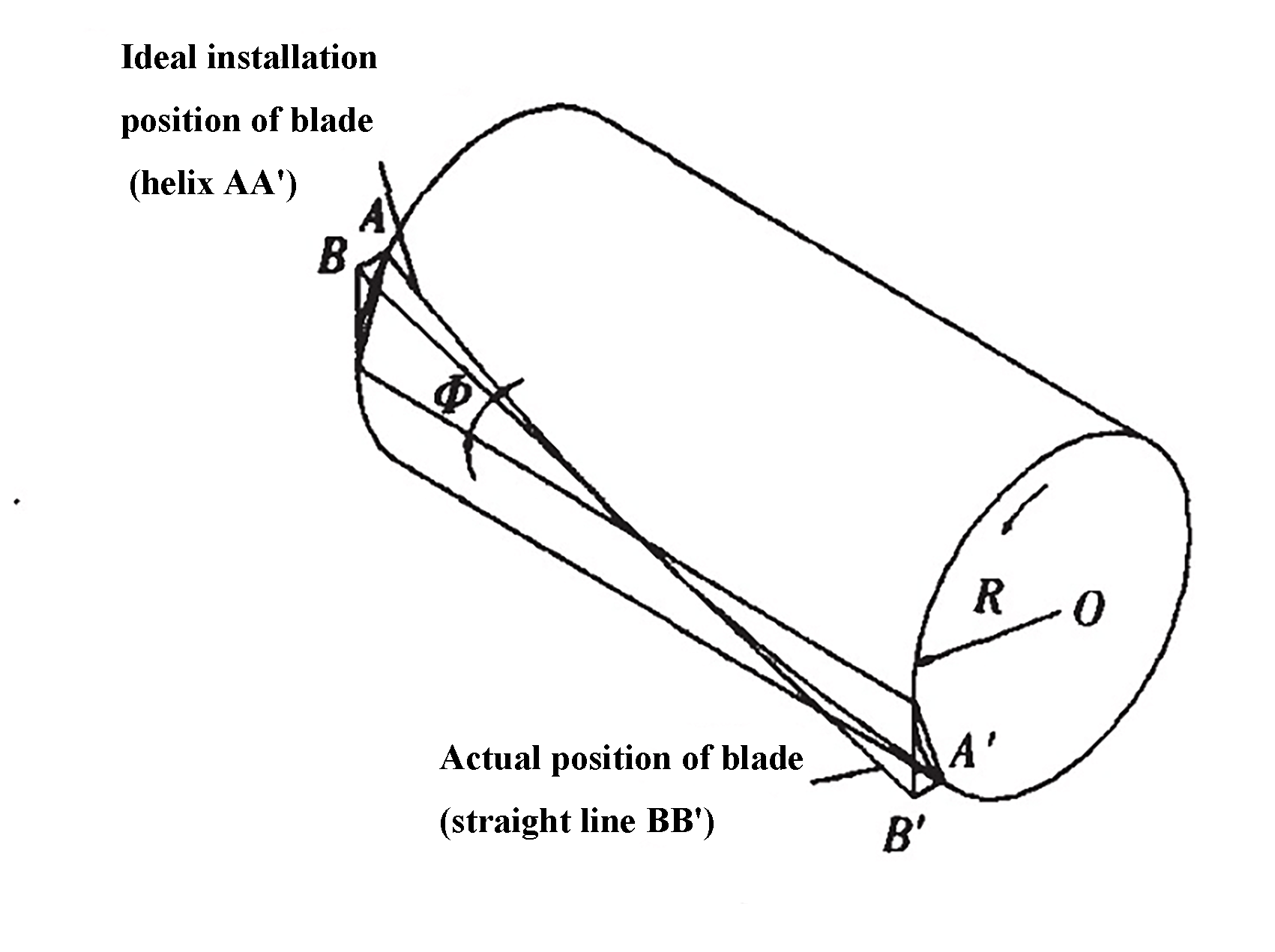

A lâmina deve ser uma hélice espacial, com a sua superfície frontal sendo uma hélice cilíndrica. No entanto, a utilização do método de ajuste simples da junta pode resultar nos dois problemas seguintes:

Um método simples para ajustar a espessura da junta é alinhá-la ao longo do comprimento da lâmina com uma linha reta, resultando numa lâmina que é uma linha reta, como ilustrado na Figura 4.

Fig. 4 A lâmina da lâmina é uma linha reta.

Isto resulta num espaço real entre a lâmina e a placa a ser cortada de △+. Como λ varia com o ângulo de oscilação θ do porta-ferramentas, o espaço entre a lâmina e a placa a ser cortada torna-se variável. O intervalo de variação para λ é o seguinte:

λ=R(1- cosβ) (2)

Onde:

Por exemplo, se calcularmos utilizando QC12Y-6×200 (com R=469mm, Ф =1,5° e b=1600mm), a gama de variação é de aproximadamente 1,8mm. Se for utilizada uma lâmina de 1100mm para ajustar a espessura da junta, a gama de variação é de 0,88mm, o que excede a folga recomendada de 0,5mm ao cortar uma junta de 6mm chapa de aço.

É evidente que, embora o método de ajuste da espessura da junta seja simples, não pode assegurar uma folga constante entre a lâmina e a chapa metálica ao longo do processo de corte, o que afecta negativamente a qualidade do corte.

O método de ajuste da espessura da junta ignora o requisito de que a frente da lâmina seja uma superfície em espiral e, em vez disso, substitui-a por um plano perpendicular à bancada, o que não pode garantir o ângulo frontal desejado (normalmente entre 1,5° e 2° para garantir a qualidade do corte e a resistência da lâmina) durante o corte.

Para uma lâmina com largura W, a distância entre as arestas superior e inferior e a superfície helicoidal ideal pode ser calculada da seguinte forma:

X'=R{1- cos[arcsin(y /R)} (3)

Ao substituir os parâmetros relevantes do QC12Y-6×200 na equação (3), obtém-se um valor de X' = 6,87 mm e o ângulo frontal máximo é -arctan (x'/y') = 4,91°. Um valor negativo indica um ângulo frontal negativo.

É evidente que uma gama tão grande de variação do ângulo frontal não pode garantir a qualidade de cisalhamento desejada.

(1) Questão de apuramento

A razão para a excessiva folga de corte na análise e cálculo anteriores é que apenas duas linhas rectas foram utilizadas para aproximar o segmento de linha espiral da lâmina durante todo o processo de corte. Ao utilizar a aproximação de segmentos de várias linhas, a folga máxima pode ser reduzida.

A lâmina do QC12Y-6×200 é de 1100mm, e o espaçamento entre os furos de localização é de 200mm. Se forem usadas juntas em cada furo de posicionamento para ajuste, a variação da folga de cisalhamento, λ, pode ser calculada como 0,03mm usando a fórmula (2) e atenderia aos requisitos. A espessura da junta de ajuste pode ser determinada calculando a altura de cada segmento de reta que se aproxima do arco curvo.

Para cumprir o requisito do ângulo frontal (γ = 1,5° a 2,0°), é necessário aumentar a distância, y, entre o eixo de rotação da torre e a mesa de trabalho. Y depende do centro de rotação da torre e da espessura da chapa. Quanto mais curto for o raio de rotação da torre, mais espessa será a chapa e maior será o valor de Y. Estes factores devem ser tidos em consideração durante a conceção do corte.

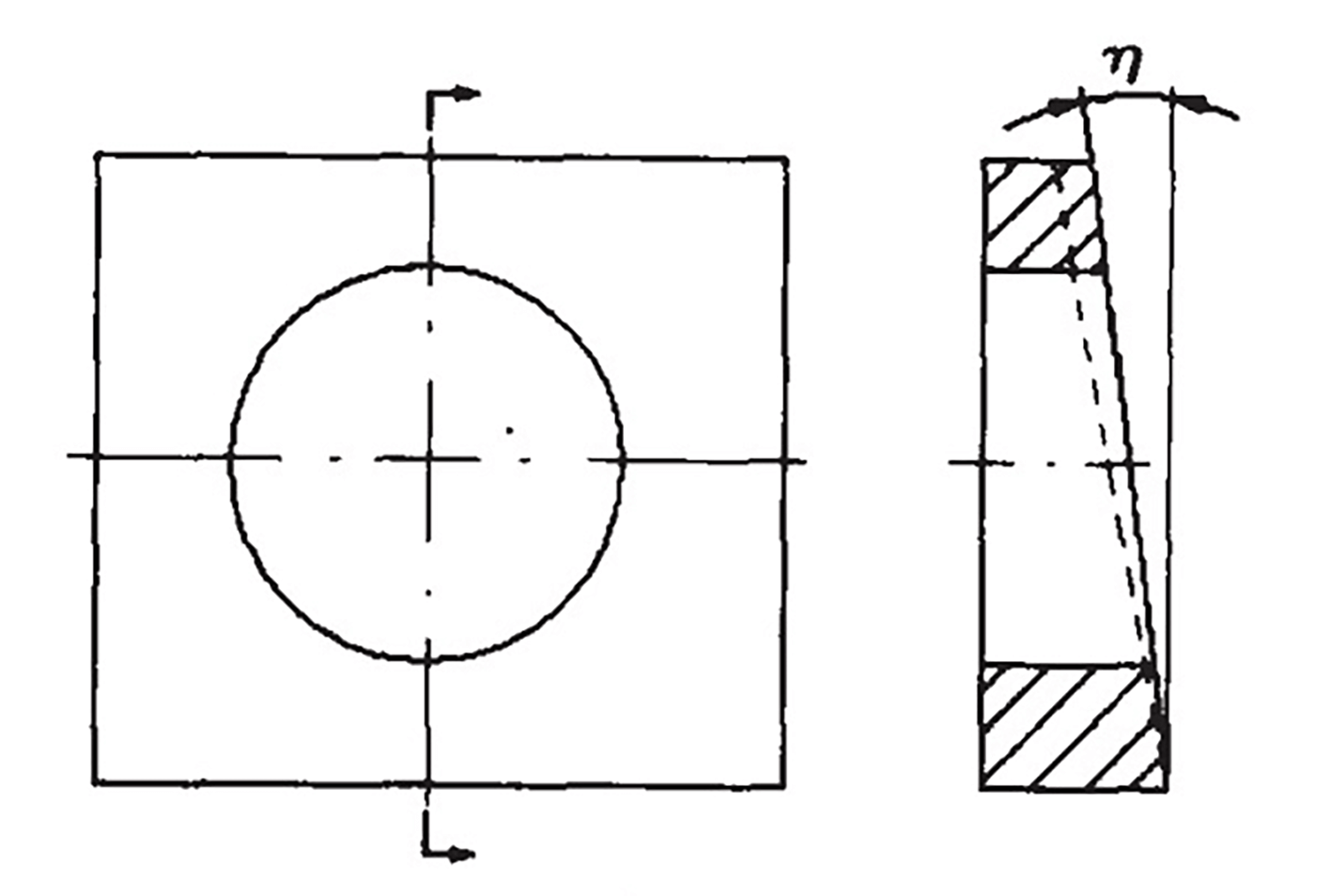

Na prática, é frequentemente utilizado um dispositivo de ajuste da folga para aumentar a folga de corte, mas isto sacrifica a qualidade do corte. A Figura 5 mostra a junta do bisel, e o ângulo do bisel, n, é retificado na direção perpendicular à mesa de trabalho (um ângulo de 1,5° é selecionado no projeto, e o raio de giro do porta-ferramentas pode ser ligeiramente aumentado se for pequeno) para compensar o erro causado pelo uso de um plano perpendicular à mesa de trabalho para aproximar a superfície espiral.

Fig. 5 Junta de bisel

Para melhor cumprir os requisitos da superfície helicoidal, quando o porta-ferramentas é longo, a superfície que entra em contacto com a lâmina também pode ser retificada com um plano inclinado de 1° ao longo da direção do comprimento da lâmina, como indicado pela linha pontilhada na Figura 5. Quanto mais comprida for a torreta, mais pronunciado se torna o efeito.

Os métodos descritos acima foram aplicados ao ajuste da folga da lâmina das guilhotinas QC12Y-6×3200 e Q12Y-12×2500, como mostra a Tabela 1. Os dados demonstram que, utilizando a junta inclinada e aparando a junta em cada orifício de montagem, a folga da lâmina pode ser reduzida sem que haja subcotação durante o processo de corte efetivo, resultando numa melhor qualidade de corte.

É importante notar que os dados experimentais da Tabela 1 incluem o impacto dos erros de forma das pás na folga mínima de cisalhamento.

Tabela 1 O contraste da folga mínima de corte entre dois métodos de ajuste da lâmina / mm

| Modelo | Método de ajustamento geral | Utilizar a junta inclinada e aparar a junta em cada orifício de montagem |

| QC12Y-6 × 3200 | 0.62 | 0.36 |

| Q12Y-12 × 2500 | 1.0 | 0.65 |

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.