Escolher a máquina CNC correcta pode ser assustador, dada a variedade de modelos, sistemas e especificações. Este artigo simplifica o processo, dividindo a seleção em quatro aspectos fundamentais: seleção do modelo, escolha do sistema CNC, requisitos de precisão e especificações principais. Quer seja um maquinista experiente ou um principiante, aprenderá a avaliar as suas necessidades e a tomar uma decisão informada, garantindo um desempenho ótimo e uma boa relação custo-eficácia. Mergulhe para descobrir como navegar pelas complexidades e escolher a máquina CNC perfeita para as suas operações.

A máquina CNC é amplamente utilizada pela sua elevada precisão, fiabilidade, eficiência e capacidade de maquinar peças curvas complexas.

No entanto, se a seleção não for adequada, não será capaz de atingir todo o seu potencial e a maioria dos centros de maquinagem tem um preço elevado, o que pode resultar numa pressão significativa sobre os custos.

O processo geral de seleção inclui a escolha do modelo, a seleção do sistema CNC, a determinação da precisão da máquina-ferramenta e a especificação das principais características.

Entre estes, a seleção do modelo e do sistema CNC são os mais arriscados, enquanto a precisão da máquina e as principais especificações são a segunda prioridade.

Por conseguinte, para minimizar o risco de seleção, podemos começar por considerar os quatro aspectos seguintes:

Na condição de satisfazer as necessidades de processamento, quanto mais simples for o equipamento, menor será o risco.

Tanto os centros de maquinagem de torneamento como os tornos CNC podem processar peças de eixo, mas um centro de torneamento que cumpra as mesmas especificações de processamento é significativamente mais caro em comparação com um torno CNC.

Se não existirem requisitos técnicos adicionais, o risco de escolher um torno CNC é, sem dúvida, baixo.

Além disso, ao escolher um torno CNC económico e comum, opte por uma opção mais económica.

No processamento de caixas, cavidades e peças de moldes, as fresadoras CNC e os centros de maquinação com as mesmas especificações podem satisfazer os requisitos básicos de processamento, mas existe uma diferença de preço de cerca de metade (excluindo o custo da fonte de ar, do trocador de ferramentas e outros custos de apoio).

Por conseguinte, no processamento de moldes, só é necessário escolher um centro de maquinagem se a ferramenta tiver de ser mudada frequentemente.

Para períodos prolongados de fresagem com uma fresa fixa, deve ser selecionada uma máquina de fresagem CNC.

Atualmente, muitos centros de maquinagem estão a ser utilizados como fresadoras CNC.

As peças que podem ser processadas por tornos CNC podem muitas vezes ser processadas por tornos convencionais, mas as peças que podem ser maquinadas por fresadoras CNC não podem ser processadas pela maioria dos tornos convencionais. fresagem convencional máquinas.

Por conseguinte, nas empresas de maquinagem integrada que lidam com peças de eixo, peças de caixa e peças de cavidade, as fresadoras CNC devem ser a escolha preferida.

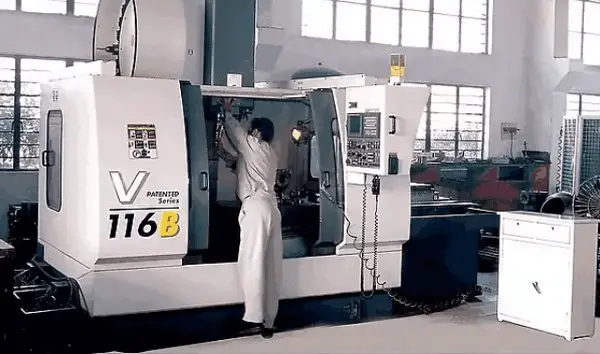

Ao adquirir um centro de maquinagem CNC, a mesma máquina pode ser equipada com vários Sistemas CNC.

O desempenho destes sistemas é muito variável e tem um impacto direto no preço do equipamento.

Atualmente, os tipos e as especificações dos sistemas CNC são abundantes.

Os sistemas importados incluem principalmente a FANUC do Japão, a SINUMERIK da Alemanha, a MITSUBISHI do Japão, a NUM de França, a FIDIA de Itália, a FAGOR de Espanha e a A-B dos EUA, entre outros.

Cada empresa oferece uma gama de produtos com especificações diferentes.

O princípio básico para reduzir o risco de seleção de um sistema CNC é considerar a relação desempenho-preço, a facilidade de utilização e manutenção e a vida útil do sistema.

Por conseguinte, não devemos perseguir cegamente sistemas novos e de alto nível.

A seleção deve basear-se no desempenho principal da máquina e deve ser efectuada uma análise exaustiva do desempenho e do preço do sistema antes de tomar uma decisão.

Ao mesmo tempo, é aconselhável evitar escolher sistemas CNC com uma arquitetura tradicional fechada ou sistemas que tenham um PC incorporado na estrutura NC. Isto porque a expansão, modificação e manutenção de tais sistemas devem ser efectuadas pelo fornecedor do sistema.

Por conseguinte, é aconselhável selecionar, tanto quanto possível, um sistema CNC aberto com uma estrutura de PC incorporada NC ou uma estrutura SOFT.

O software CNC para este tipo de sistema é instalado no computador e o componente de hardware é apenas uma interface universal normalizada entre o computador e o servoaccionamento e as E/S externas.

Tal como um computador pode instalar várias marcas de placas de som, placas gráficas e respectivos controladores, os utilizadores podem utilizar o kernel CNC aberto para desenvolver as funções necessárias na plataforma WINDOWS NT e criar vários tipos de CNC sistemas.

Para além das funções básicas do sistema CNC, existem muitas opções disponíveis.

Os utilizadores podem escolher algumas funções com base nos seus próprios requisitos de processamento, necessidades de medição, necessidades de programação, etc. e incluir essas funções no contrato de encomenda. Em particular, deve ser considerada a função DNC para a transmissão em tempo real.

Geralmente, existem 20 a 30 itens de inspeção de precisão para centros de maquinação CNC, mas os itens mais distintivos são: precisão de posicionamento de eixo único, precisão de posicionamento de repetição de eixo único e a redondeza da peça de ensaio produzida por maquinagem simultânea de dois eixos.

A precisão de posicionamento e a precisão de posicionamento repetido indicam de forma abrangente a precisão global de cada parte móvel do eixo.

A precisão de posicionamento de um eixo refere-se à gama de erros no posicionamento em qualquer ponto do curso do eixo, o que reflecte diretamente a precisão de maquinação da máquina-ferramenta.

A precisão do posicionamento repetido reflecte a estabilidade do posicionamento do eixo em qualquer ponto do curso e é um indicador básico da capacidade do eixo para trabalhar de forma estável e fiável.

Entre estes dois indicadores, a precisão do posicionamento repetido é particularmente importante.

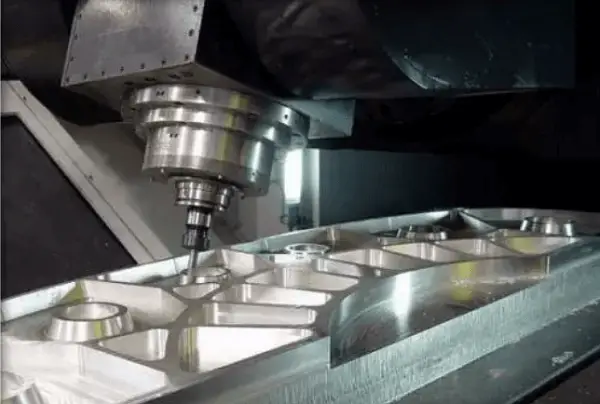

Processamento de precisão do invólucro em liga de alumínio

Atualmente, o software do sistema de controlo numérico possui uma função robusta de compensação de erros, que pode compensar os erros sistemáticos de cada elo da cadeia de transmissão de alimentação.

Por exemplo, o erro de passo e o erro cumulativo do parafuso de avanço podem ser compensados utilizando a função de compensação de passo, e a zona morta inversa na corrente de alimentação pode ser eliminada através da compensação da folga inversa.

No entanto, a função de compensação de erros no controlo eletrónico não pode compensar os erros aleatórios (como as folgas causadas por alterações nas folgas, deformação elástica e rigidez de contacto de vários elos da corrente de transmissão).

Estes reflectem frequentemente diferentes perdas de movimento devido a factores como o tamanho da carga da bancada de trabalho, o comprimento da distância de deslocação e a velocidade de posicionamento da deslocação.

Em alguns sistemas servo de alimentação em malha aberta e semi-fechada, os componentes de acionamento mecânico após o componente de medição são influenciados por vários factores acidentais e têm efeitos de erro aleatórios substanciais.

Por exemplo, a posição real de posicionamento da mesa de trabalho pode desviar-se devido ao alongamento térmico do fuso de esferas.

Por conseguinte, a escolha adequada da precisão do posicionamento repetido pode reduzir significativamente o risco de seleção da precisão.

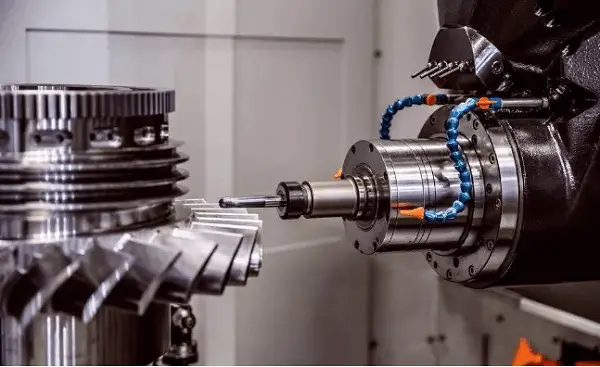

A precisão da fresagem de superfícies cilíndricas ou de ranhuras espirais espaciais (roscas) é uma avaliação exaustiva do desempenho do servo seguimento do eixo CNC da máquina (dois ou três eixos) e da função de interpolação do sistema de controlo numérico.

A avaliação é efectuada através da medição da circularidade da superfície cilíndrica.

No ensaio de corte com uma fresadora CNC, há também uma fresagem quadrada de quatro lados, que é outro método para avaliar a precisão dos dois eixos controláveis no movimento de interpolação linear.

Nas fresadoras CNC, a circularidade das peças de corte processadas por dois ou mais eixos não pode ser ignorada.

Para máquinas com maior precisão de posicionamento, é também importante considerar se o servo sistema de alimentação está em modo de circuito semi-fechado ou totalmente fechado e a precisão e estabilidade dos componentes de deteção.

Se a máquina-ferramenta adotar um modo de servo-acionamento em circuito semi-fechado, a sua estabilidade de precisão é afetada por factores externos.

Por exemplo, alterações na temperatura de trabalho podem causar o alongamento do fuso de esferas na corrente de transmissão, levando a desvios na posição de posicionamento real da mesa de trabalho e afectando a precisão de maquinação da peça de trabalho.

As especificações das características principais do centro de maquinação CNC devem ser seleccionadas com base na gama determinada de dimensões típicas de maquinação de peças de trabalho.

As principais especificações do centro de maquinagem CNC são a gama de cursos de vários eixos CNC e a potência do motor do fuso.

Os três cursos de coordenadas lineares básicas (X, Y, Z) da máquina-ferramenta reflectem o espaço de maquinagem de que a máquina dispõe.

As duas coordenadas X e Z no torno reflectem o tamanho do rotor permitido.

Em geral, o tamanho do contorno da peça maquinada deve estar dentro do espaço de maquinação da máquina-ferramenta.

Por exemplo, se uma peça de trabalho típica for uma caixa com dimensões de 450 mm × 450 mm × 450 mm, então deve ser selecionado um centro de maquinação com uma superfície de trabalho de 500 mm × 500 mm.

A escolha de uma superfície de trabalho que seja ligeiramente maior do que uma peça de trabalho típica tem em conta o espaço necessário para instalar o grampo.

A dimensão da mesa da máquina-ferramenta e os três cursos de coordenadas lineares têm uma relação proporcional.

Por exemplo, para a máquina-ferramenta acima referida com uma dimensão de mesa de 500 mm × 500 mm, o curso do eixo X é geralmente de 700800 mm, o eixo Y é 500700 mm, e o eixo Z é de 500~600 mm.

Por conseguinte, a dimensão da superfície de trabalho determina em grande medida a dimensão do espaço de processamento.

Em alguns casos, o tamanho da peça de trabalho pode ser maior do que o curso coordenado do centro de maquinação. Nestes casos, é crucial assegurar que a área de maquinação na peça está dentro do alcance do curso. Devem ser tidos em consideração vários factores, incluindo a capacidade de suporte permitida da mesa da máquina, a potencial interferência com o espaço de troca da máquina-ferramenta e a potencial interferência com acessórios da máquina, tais como coberturas de proteção.

Os centros de maquinação CNC podem ter uma variedade de configurações de motores diferentes, mesmo dentro do mesmo tipo de máquina. A rigidez de corte e o desempenho a alta velocidade do fuso são normalmente um indicador do desempenho global da máquina-ferramenta.

É de notar que a potência do motor do fuso das máquinas-ferramentas mais leves pode ser 1-2 níveis menos potente em comparação com as máquinas-ferramentas normais. Atualmente, a velocidade do fuso de um centro de maquinagem geral varia entre 4000 e 8000 r/min, enquanto as máquinas-ferramentas verticais de alta velocidade podem atingir velocidades de 20.000 a 70.000 r/min e as máquinas-ferramentas horizontais podem atingir velocidades de 10.000 a 20.000 r/min. Para além disso, a potência do motor do fuso é duplicada nestas máquinas-ferramentas de alta velocidade.

A potência do motor do fuso é um reflexo da eficiência de corte e da rigidez de corte da máquina-ferramenta, bem como um indicador da rigidez global da máquina.

Nos modernos centros de maquinação CNC de pequena e média dimensão, a deslocação mecânica da caixa do fuso é utilizada com menos frequência. Em vez disso, um motor de velocidade ajustável DC ou AC com uma potência elevada é frequentemente utilizado para ligar diretamente ao fuso ou mesmo numa estrutura de fuso elétrico.

No entanto, esta estrutura tem limitações em termos de binário durante o corte a baixa velocidade. Isto deve-se ao facto de a potência de saída do motor regulador de velocidade diminuir a baixas velocidades. Para garantir um binário adequado a baixas velocidades, deve ser utilizado um motor de alta potência.

Consequentemente, o motor do fuso dos centros de maquinagem CNC com as mesmas especificações é várias vezes superior ao das máquinas-ferramentas normais.

Ver também:

É importante verificar o binário de saída a baixa velocidade da máquina quando é necessária uma grande quantidade de maquinação a baixa velocidade numa peça de trabalho típica.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.