Escolher a prensa de punção correcta pode ser assustador com a variedade de opções disponíveis. Precisa de uma prensa mecânica ou hidráulica? Que tal o tipo de mecanismo de acionamento ou o design da estrutura? Este artigo analisa os factores essenciais a considerar, garantindo que toma uma decisão informada para as suas necessidades específicas de fabrico. Desde a compreensão das capacidades de pressão até à avaliação do manuseamento de materiais, descubra o que precisa de saber para selecionar a prensa de punção perfeita para uma eficiência e desempenho ideais na sua linha de produção.

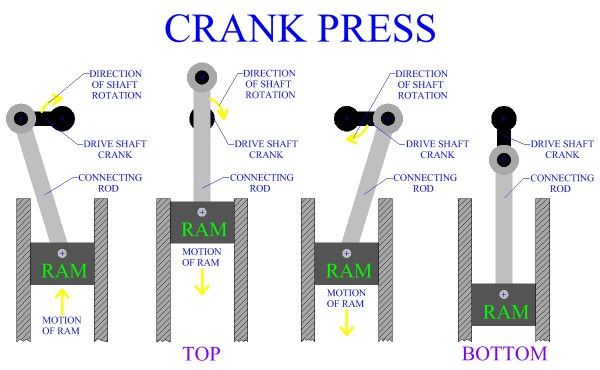

A conceção de uma prensa de punção baseia-se no princípio da conversão do movimento circular em movimento linear. O volante é alimentado pelo motor principal, enquanto as engrenagens, a cambota, ou engrenagem excêntrica, e a biela são accionadas pela embraiagem para produzir o movimento linear do cursor.

O movimento do motor principal para a biela é circular, pelo que tem de haver um ponto de transferência entre a biela e o cursor para acomodar tanto o movimento circular como o linear.

Existem dois tipos principais de mecanismos na conceção de prensas de punção: tipo esfera e tipo pino (tipo cilíndrico). Estes mecanismos transformam o movimento circular num movimento linear do cursor.

Durante o puncionamento, a prensa aplica pressão sobre o material, provocando a sua deformação plástica. Para obter a forma e a precisão desejadas, é necessário utilizar um conjunto de moldes (moldes superiores e inferiores). O material é colocado entre os moldes e deformado pela pressão da máquina de puncionar.

A força exercida sobre o material durante o processamento gera uma força de reação, que é absorvida pelo corpo mecânico da prensa de punção.

A força motriz por detrás do cursor pode ser mecânica ou hidráulica, o que resulta em dois tipos diferentes de tipos de punção prensas:

(1) Prensa de punção mecânica (Prensa de potência mecânica)

(2) Puncionadeiras hidráulicas

A maioria dos chapa metálica Os processos de estampagem utilizam prensas mecânicas. No que respeita às prensas hidráulicas, existem dois tipos: à base de óleo e à base de água. Atualmente, as prensas hidráulicas à base de óleo são as mais utilizadas, enquanto as prensas hidráulicas à base de água são principalmente utilizadas para máquinas grandes ou especializadas.

Com base no modo de movimento do cursor, existem três tipos de punção prensas: de ação simples, de ação dupla e de ação tripla. Atualmente, as máquinas de perfuração de ação simples, que têm um cursor, são as mais utilizadas. Entretanto, as máquinas de perfuração de dupla e tripla ação, que são principalmente utilizadas para desenhar carroçarias de automóveis e grandes peças maquinadas, são relativamente raras.

(1) Prensa de manivela

Uma prensa que utiliza um mecanismo de manivela é designada por prensa de manivela. Este tipo de prensa é preferido por várias razões, incluindo a facilidade de fabrico, a determinação exacta da extremidade inferior do curso e o facto de a curva de movimento do carro ser geralmente adequada a uma variedade de processos.

Como resultado, a prensa de manivela é adequada para uma vasta gama de operações de prensagem, incluindo perfuração, dobragem, desenho, forjamento a quenteforjamento a quente, forjamento a frio e muitos outros.

(2) Prensa sem manivela

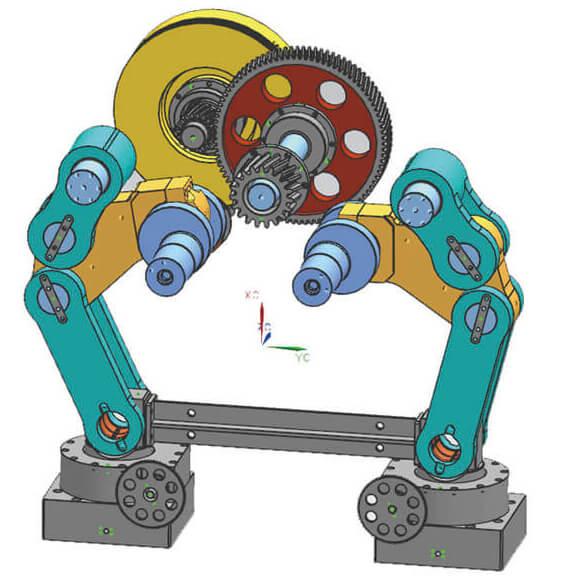

Uma prensa sem manivela é também designada por prensa com engrenagem excêntrica.

A estrutura de uma prensa de engrenagens excêntricas tem várias vantagens sobre a estrutura da cambota em termos de rigidez do eixo, lubrificação, aparência e manutenção. No entanto, é mais cara.

As prensas de engrenagens excêntricas são particularmente vantajosas para comprimentos de curso mais longos.

(3) Prensa para os nós dos dedos

A utilização de um mecanismo de articulação de cotovelo no acionamento da corrediça é designada por prensa de articulação.

Este tipo de prensa de punção tem uma curva de movimento do cursor distinta, em que a velocidade do cursor abranda significativamente perto do ponto morto inferior (em comparação com um punção de cambota).

Determina com precisão a posição do ponto morto durante o curso.

Por conseguinte, esta prensa é ideal para processos de compressão, como a estampagem e o acabamento, e é utilizada principalmente no forjamento a frio.

(4) Prensa de fricção

Uma prensa que utiliza um mecanismo de fricção e um mecanismo de parafuso num acionamento orbital é designada por prensa de fricção.

Este tipo de prensa é adequado para uma variedade de aplicações, tais como forjar, esmagar, dobrar, formar e estiramento.

Devido ao seu baixo custo, foi amplamente utilizado antes da guerra.

No entanto, a prensa de fricção tem várias desvantagens, incluindo a incapacidade de determinar a posição da extremidade inferior do curso, a fraca precisão de maquinação, a baixa velocidade de produção, o risco de sobrecarga em caso de erros de controlo e a necessidade de operadores qualificados. Consequentemente, está a ser gradualmente eliminada.

(5) Prensa de parafuso

A utilização de um mecanismo de parafuso no mecanismo de acionamento da corrediça é designada por prensa de parafuso.

(6) Prensa de cremalheira

A utilização de um mecanismo de cremalheira e pinhão no mecanismo de acionamento da corrediça é referida como uma prensa do tipo cremalheira e pinhão.

As prensas de parafuso partilham características semelhantes às das prensas de cremalheira e têm características comparáveis às das prensas hidráulicas.

No passado, as prensas de parafuso eram utilizadas para vários fins, tais como a extrusão de revestimentos prensados, restos e outros artigos, prensagem de óleo, fabrico de fardos e prensa quente desbaste para extrusão de conchas. No entanto, as prensas de cremalheira foram atualmente substituídas por prensas hidráulicas e só são utilizadas em situações muito específicas.

(7) Link Press

As prensas de ligação são prensas de punção que utilizam uma gama de mecanismos de ligação no seu mecanismo de acionamento de corrediça. A utilização de mecanismos de ligação tem como objetivo reduzir o tempo de ciclo, mantendo a velocidade de estiragem dentro dos limites exigidos durante o processo de estiragem.

Isto é conseguido através da redução da mudança de velocidade da maquinagem de extensão durante o curso de aproximação, o que aumenta a velocidade do curso, resultando em tempos de ciclo mais curtos em comparação com as prensas de cambota, levando a um aumento da produtividade.

Este tipo de prensa, que possui uma superfície de mesa mais larga, foi utilizado durante séculos para a estampagem profunda de recipientes cilíndricos com superfícies de mesa estreitas e, mais recentemente, para a estampagem profunda de painéis de carroçaria de automóveis.

(8) Prensa de came

As prensas de cames são máquinas de perfuração que utilizam um mecanismo de cames no seu mecanismo de acionamento do carro. Este tipo de prensa distingue-se pela sua capacidade de produzir o perfil de movimento deslizante desejado através da modelação correcta da came.

No entanto, o mecanismo de came tem limitações na transmissão de elevados níveis de força, o que resulta numa baixa capacidade para este tipo de prensa.

Classificada em função da forma do corpo, a prensa de punção pode ser dividida em:

(1) Prensa de punção com estrutura em C

(2) Prensa de punção com estrutura em H

Atualmente, a maioria das máquinas de puncionar utilizadas na indústria de estampagem geral são prensas de estrutura em C, especialmente para as máquinas mais pequenas (menos de 150 toneladas). Para as máquinas de maior dimensão, a maioria são prensas de lado reto (estrutura em H).

As máquinas de perfuração que utilizam um corpo de estrutura em C são designadas por prensas de estrutura em C, enquanto as que utilizam um corpo de estrutura reta são designadas por prensas de lado reto ou prensas de estrutura em H.

(1) Prensa C-frame

O corpo assimétrico de uma prensa de punção com estrutura em C leva à deformação das aberturas frontal e traseira do corpo durante a punção, o que afecta o paralelismo da ferramenta. Este é o principal inconveniente das prensas de estrutura em C.

Como resultado, as prensas de estrutura em C são normalmente utilizadas apenas com cerca de 50% da sua capacidade nominal. Apesar desta limitação, as prensas de estrutura em C continuam a ser populares devido à sua excelente operacionalidade, fácil acesso ao molde e processo de mudança de molde conveniente.

Além disso, o custo de um Prensa de estrutura em C é relativamente baixa, tornando-a o tipo dominante de máquina de prensagem. No entanto, a sua capacidade é limitada a 300 toneladas ou menos.

(2) Prensa lateral reta

Devido ao seu corpo simétrico, a prensa de lado reto é capaz de suportar cargas excêntricas durante o funcionamento, mas tem um acesso limitado à matriz durante o funcionamento. Este tipo de prensa é geralmente utilizado em máquinas de grandes dimensões, com uma capacidade superior a 300 toneladas, e apresenta um corpo integrado e uma construção de três fases.

Ao selecionar uma prensa de punção, é crucial ter uma compreensão clara da sua utilização pretendida. Isto requer uma compreensão abrangente dos métodos de processamento, dos métodos de trabalho, das funções da prensa e das tendências tecnológicas, bem como uma boa compreensão das tendências e situações do mercado.

No entanto, a complexidade do método de processamento e da função da prensa dificulta muitas vezes a sua total compreensão, levando a selecções que não se baseiam num conhecimento profundo da utilização pretendida.

Deve-se ter especial cuidado ao escolher uma prensa de punção para racionalização, pois mesmo um pequeno erro pode ter consequências significativas. A escolha incorrecta da prensa pode resultar numa diminuição da eficiência e no desperdício de investimento em equipamento.

A capacidade de perfuração de uma prensa de perfuração tem três componentes principais: capacidade de pressão, capacidade de binário e capacidade de trabalho.

Determinar corretamente os métodos de processamento e os métodos de trabalho

(1) Determinação correcta dos métodos de processamento e engenharia

Existem vários métodos de estampagem e, por vezes, são combinados com a maquinagem. Ao escolher uma prensa, é importante avaliar se o método de processamento pretendido é adequado para o produto-alvo e se é o número ideal de operações de processamento. O tipo de prensa a selecionar é largamente determinado pelo método de processamento escolhido.

(2) Volume de produção

Para produções superiores a 3.000 a 5.000 peças, é aconselhável utilizar a alimentação automática. Quando o volume de produção é elevado devido a múltiplos processos, deve ser considerado o processamento contínuo e o processamento de transferência, incluindo a perfuração automática de alta velocidade e o processamento de transferência. Para além disso, é necessário considerar a utilização de máquinas automáticas, tais como prensas automáticas de alta velocidade e prensas de transferência.

A escolha entre uma prensa universal ou automática depende do volume de produção, mas a quantidade necessária deve ser considerada quando necessário. É importante manter níveis de inventário adequados, tendo em conta não só os níveis de produção actuais, mas também os futuros, as condições de mercado e as tendências tecnológicas.

(3) Relação entre a forma, a qualidade e o tamanho dos materiais

O método de processamento, o rendimento da colheita e a taxa de utilização do material determinam a forma e a qualidade do material. A forma do material depende do facto de se tratar de um rolo, de um material de tamanho fixo ou de um produto semi-processado, bem como do tamanho do material, o que afecta o método de operação.

(4) Manuseamento de materiais: Abastecimento, produção e gestão de resíduos

A movimentação de materiais engloba as operações de fornecimento de materiais, remoção de produtos e eliminação de resíduos. Nas instalações de produção, a movimentação de materiais constitui uma parte significativa das operações globais. Consequentemente, a movimentação de materiais não deve ser considerada apenas uma parte da produção, mas deve ser avaliada em termos da racionalização de toda a fábrica. As funções necessárias numa máquina de prensagem variam com base nas considerações de manuseamento de materiais.

(5) Utilizar a almofada da matriz

Para prensas de ação simples em operações de estiragem, devem ser consideradas almofadas de matriz adicionais. A almofada de matriz proporciona um elevado desempenho, tornando possível a realização de operações de estiragem complexas sem utilizar uma prensa de punção de dupla ação. Para melhorar o desempenho da almofada de matriz, é necessário um dispositivo de bloqueio como dispositivo auxiliar.

Selecionar a capacidade da máquina de perfuração adequada para o processamento.

(1) Determinar a pressão de maquinagem e a curva pressão-curso

Calcular a pressão máxima necessária para a maquinagem e a variação da pressão durante o ciclo de maquinagem.

Para o multiprocessamento, é importante calcular a curva do curso de pressão para cada processo e depois combiná-las para obter a curva composta do curso de pressão.

Estabelecer a pressão máxima necessária para o processamento e a curva do curso de pressão para selecionar a capacidade de pressão adequada.

A seleção da capacidade de trabalho deve basear-se na frequência de processamento (número de ciclos por minuto).

As prensas de punção que estão equipadas com um dispositivo de alimentação automática devem, idealmente, ter um motor com uma potência superior a um cavalo-vapor.

É aconselhável selecionar uma capacidade de prensa que não seja apenas superior ao seu limite máximo de utilização contínua, mas sim uma capacidade mais comum de 75-80% da capacidade nominal.

(2) Carga excêntrica e carga concentrada

A carga excêntrica está normalmente presente nos processos de estampagem, incluindo os que envolvem várias matrizes ou uma matriz de perfuração contínua numa única máquina de perfuração.

É importante ter em conta que a conceção da capacidade de perfuração se baseia normalmente numa carga central e, por conseguinte, a capacidade de pressão pode ser reduzida se existir uma carga excêntrica. Para ter em conta este facto, seleccione uma capacidade de perfuração com margem suficiente para o trabalho com carga excêntrica.

Muitos processos de forjamento a frio envolvem cargas concentradas extremas. Para este tipo de trabalho, é aconselhável escolher uma prensa com um espaço de matriz tão pequeno quanto possível.

(3) Redução da capacidade efectiva do prato da ferramenta

Quando uma almofada de matriz está instalada, a capacidade de extensão da prensa é igual à sua capacidade menos a almofada. A capacidade da almofada é normalmente 1/6 da capacidade nominal da prensa.

Embora isto possa parecer pouco, é um valor significativo quando comparado com a capacidade efectiva de estiramento perto do centro de uma prensa de punção. No entanto, há que ter cuidado quando é necessária uma elevada capacidade de amortecimento (um terço da capacidade da prensa) para o processamento. Isto pode reduzir significativamente a capacidade de extensão efectiva perto do ponto médio do curso e, em casos extremos, pode perder-se a capacidade de empurrar a almofada.

Por conseguinte, para uma capacidade de amortecimento tão elevada, a capacidade de binário da prensa também deve ser selecionada como elevada. Se a capacidade de amortecimento for demasiado elevada, a estrutura pode tornar-se antieconómica devido ao desajuste da capacidade de binário, pelo que, se necessário, deve ser considerada uma prensa de dupla ação.

Esclarecer a exatidão dimensional dos produtos transformados

A exatidão do produto transformado é determinada pela sua utilização prevista e pelo seu impacto nos processos subsequentes.

Existem inúmeros factores que podem resultar numa má precisão de maquinação, tais como variações na espessura do material a ser processado, o volume do bloco de matéria-prima (no caso de processos de extrusão), as propriedades do material em relação à sua resistência à deformação, o nível de lubrificação utilizado e o desgaste da matriz, entre outros, dependendo do processo de produção específico.

Se for necessário um elevado nível de precisão de processamento, recomenda-se a escolha de uma prensa com elevada rigidez ou de uma prensa com uma grande capacidade que possa fornecer pressão suficiente para as necessidades de processamento.

No entanto, é de notar que as prensas com estrutura em C podem não ser tão eficazes, mesmo com prensas de grande capacidade, e é importante selecionar cuidadosamente uma prensa com elevada rigidez para obter os melhores resultados.

Compreender plenamente a função da prensa de punção

(1) Avaliação exaustiva das especificações da prensa

As especificações da prensa fornecem informações sobre a capacidade principal e a dimensão da prensa e são cruciais para determinar a prensa correcta para as suas necessidades.

É importante notar que a indicação da capacidade da prensa reflecte normalmente apenas a capacidade de pressão, e uma avaliação abrangente deve incluir tanto a capacidade de binário como a capacidade de trabalho.

Ao utilizar a prensa para jato de areia, recomenda-se a escolha de uma com um curso mais curto e um SPM mais elevado.

Vários factores, tais como a altura do molde, a largura da superfície de trabalho, a ranhura em T para a montagem do molde e o orifício do pino para o amortecedor, devem ser considerados em relação ao molde a utilizar.

Tenha em atenção que levar as especificações da prensa ao limite devido a restrições na fábrica pode afetar negativamente o seu desempenho.

Por conseguinte, recomenda-se a escolha de uma prensa de punção com especificações normalizadas que tenha um registo comprovado e um histórico de funcionamento fiável.

(2) Seleção dos acessórios de prensagem

É também importante avaliar cuidadosamente os acessórios da prensa, uma vez que a sua utilização correcta pode aumentar significativamente a produtividade.

Para maximizar a produção, considere a instalação de um alimentador automático para processamento contínuo.

Se o processamento contínuo for um desafio devido à complexidade do fornecimento de material e da extração do produto, a utilização de um temporizador pode ajudar a melhorar a produtividade.

A incorporação de transportadores ou unidades UNLOADER também pode contribuir para o aumento da produtividade.

Por exemplo, se a matriz precisa de ser mudada frequentemente, um dispositivo de mudança rápida (Q.D.C.) para a matriz e o suporte da matriz pode ser útil.

Considere acessórios como dispositivos de funcionamento lento, sistemas de mudança de material e dispositivos de empilhamento de produtos.

As prensas de punção com alimentação por rolos devem estar equipadas com um dispositivo de velocidade variável.

É também importante preparar-se para a eventual necessidade futura de instalar amortecedores, alimentadores ou cames rotativos.

No entanto, ter demasiados acessórios complexos pode aumentar a taxa de falhas e os problemas de manutenção, pelo que é crucial escolher os acessórios adequados para a sua prensa.

(3) Verificar a flexibilidade da função

Para manter um rendimento ótimo, a função de prensa deve estar em sintonia com a tendência do mercado de substituir máquinas antigas por novas. Para tal, é necessário examinar as funções que podem acomodar volumes de produção altos e baixos e as que podem ser actualizadas com modelos futuros.

Por exemplo, a força motriz do alimentador automático é frequentemente derivada da cambota da punção para uma sincronização perfeita. No entanto, se for utilizado um alimentador de acionamento autónomo, este oferece uma maior flexibilidade, uma vez que pode ser facilmente deslocado devido à sua fonte de energia independente, pode ser emparelhado com qualquer prensa e pode adaptar-se a condições de trabalho variáveis.

(4) Selecionar uma prensa de punção fiável e de fácil manutenção

Os produtos de estampagem são frequentemente produzidos em grandes quantidades e envolvem múltiplos processos, pelo que qualquer avaria numa prensa pode ter um impacto significativo na produção global. É crucial escolher uma prensa que seja fácil de manter, inspecionar e que tenha um elevado grau de fiabilidade, particularmente no que diz respeito à estabilidade e durabilidade da embraiagem, do travão e do sistema elétrico.

(5) Assegurar a adoção de medidas de segurança

O trabalho de puncionamento pode ser altamente perigoso, pelo que é importante considerar as medidas e o equipamento de segurança ao selecionar uma prensa de puncionamento. A prensa deve estar equipada com dispositivos de encravamento, placa de corte e dispositivos de segurança de sobrecarga hidráulica, bem como dispositivos de segurança para operações bimanuais, lineares e mecânicas para garantir um funcionamento seguro, mesmo em caso de avaria.

(6) Considerar os limites de ruído e vibração

Os níveis de ruído e vibração nas fábricas de estampagem são regulados por lei por razões de saúde pública. O ambiente de funcionamento é um fator crucial a considerar, pelo que é necessário verificar a existência de contramedidas contra o ruído e as vibrações no equipamento de prensagem.

(7) A automatização é fundamental

Com a mudança do padrão de produção, o tamanho do lote diminuiu, resultando num aumento da frequência das mudanças de moldes e materiais. A automatização é essencial para poupar mão de obra e tempo, e para racionalizar o processo de estampagem automática e linha de processamento, incluindo a seleção e configuração de matrizes e materiais, ajuste de máquinas de perfuração, operação de produção e gestão do volume de produção. Com os avanços da tecnologia, é atualmente possível ter uma linha de produção não tripulada linha de imprensa produzir o produto desejado com precisão, controlado por instruções remotas.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.